轧管机轧辊名义直径的确定

高瑞全,于路强

(1.天津钢管制造有限公司,天津300301;2.中冶京诚工程技术有限公司,北京100176)

轧辊名义直径的确定是孔型设计的基础,也是轧管机设计的重要参数。轧管机轧辊名义直径通常按照可轧制最小管径的经验倍数来确定[1-2],而实际设计中影响轧辊名义直径的因素有很多。本文主要从轧辊设计的角度,以二辊连轧管机作为纵轧代表,以Assel轧管机作为斜轧代表,分别讨论两种情况下确定轧辊名义直径的主要影响因素[3-15]。

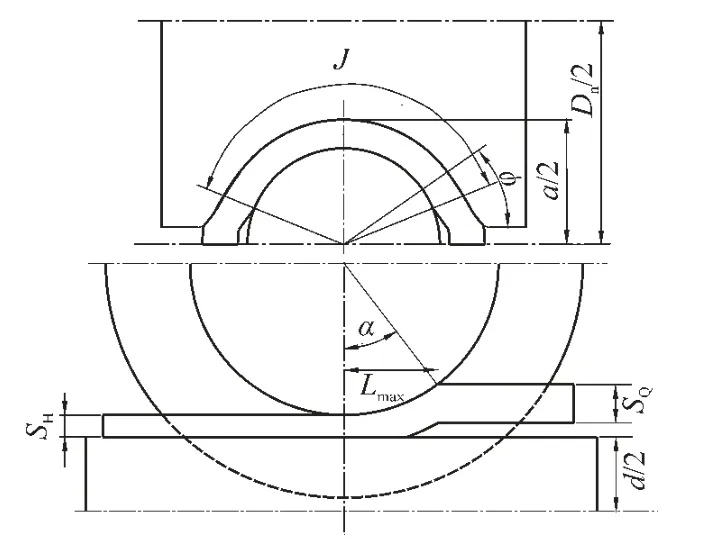

二辊连轧管机辊型如图1所示,从图可知,轧槽由槽底、开口侧壁、辊缝和辊缝与侧壁交接处的圆角组成,两个轧槽中心的连线长度,即连轧管机轧辊名义直径Dn。Assel轧管机辊型如图2所示。通常将轧辊台肩的外缘直径称为轧辊名义直径,如图2所示Dn。

1 工艺设计对轧辊名义直径的要求

对于纵轧轧管方式,工艺设计要求轧辊名义直径能满足钢管咬入条件。对于斜轧轧管方式,除满足钢管咬入条件外,还需满足钢管壁厚精度要求。

1.1 二辊连轧管机

连轧管变形如图3所示。由于连轧钢管变形区中存在减径和减壁两个区,因此咬入条件分为一次和二次咬入。一次咬入是指钢管与轧辊开始接触时,旋转的轧辊靠摩擦力将钢管曳入变形区中;二次咬入是指在钢管内表面与芯棒开始接触时,靠轧辊和金属之间的摩擦力来克服芯棒的轴向阻力,而把钢管曳入减壁区。必须满足这两个咬入条件,才能保证轧件进入变形区并建立稳定的轧制过程。

图1 二辊连轧管机辊型

图2 Assel轧管机辊型

图3 连轧管变形示意

当咬入时的摩擦角β大于咬入角α便可实现一次咬入,故咬入条件由公式(1)确定[3]。

式中Dk——轧辊工作直径,mm;

a——孔型高度,mm;

φ——侧壁角,(°);

d——毛管直径,mm。

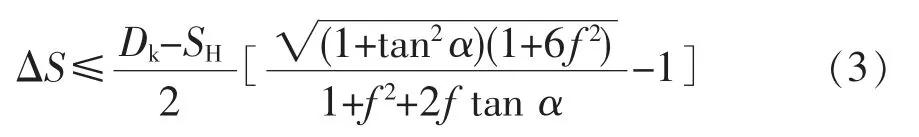

二次咬入条件要求减壁区最大减壁量ΔS。

式中SH——孔顶毛管壁厚,mm;

α——按孔型顶部计算的咬入角,(°);

f——轧辊与金属之间的摩擦因数。

通过上述计算可见,其他条件一定的情况下,轧辊名义直径越大,越有利于轧件的咬入。工艺设计时确定最大咬入角和最大减壁量,即可确定满足咬入条件的最小轧辊名义直径。

1.2 Assel轧管机

与纵轧方式不同,Assel轧管机开始轧制时,毛管由3个呈120°布置轧辊咬入,然后向出口螺旋前进,轧辊台肩与芯棒共同完成对毛管的集中减壁变形,之后进入辗轧段对管壁进行均匀辗轧,改善钢管管壁精度和表面粗糙度,最后到出口区。

辗轧段作用是均壁精轧和改善表面粗糙度,该段的变形量不大,但直接决定了钢管壁厚的均匀性。由于斜轧咬入角的存在,辗轧段的轧辊母线不能完全平行于芯棒母线,必然导致螺旋性壁厚不均。斜轧过程中,孔型开度值的定义为沿轧制线方向任意截面处的轧件与轧辊分离点至轧制线的距离,所以理论上壁厚的最大差值即单位螺距范围内孔型开度值的最大差值。孔型开度值的计算方法表明[4],其他条件一定的情况下,轧辊名义直径越大,单位螺距范围孔型开度值的最大差值就越小。从改善壁厚均匀性的角度出发,轧辊名义直径应该尽量加大。但轧辊名义直径的增大会导致接触面积和横向变形的增加,恶化了三角形压扁的边角尖锐度,使钢管产生裂纹[1]。在满足壁厚精度和表面粗糙度的要求下,轧辊名义直径应尽量选择小值。

2 机械性能对轧辊名义直径的要求

轧辊是实现金属变形的直接工具,轧制钢管时受到各种应力的作用,要求轧辊有足够的强度、刚度、硬度、耐热性能等[5]。

2.1 强度要求

轧制时轧辊受到弯曲、扭转和接触应力等综合影响,轧辊必须有足够的强度,以承受强大的弯矩和扭矩。从而要求轧辊轴足够粗,辊身也需要足够的“肉厚”。轧辊材质相同时,轧辊名义直径越大,轧辊强度越高。

2.2 刚度要求

轧辊在轧制力以及轧制力矩的作用下,会发生弯曲、扭转、剪切、弹性压扁等变形。轧辊必须有足够的刚度,从而减少变形以保证轧件尺寸和规格的准确性。轧辊材质相同时,轧辊名义直径越大,轧辊刚度越高。

综上所述,根据轧辊的强度和刚度要求,通过计算确定最小的轧辊名义直径。

3 轧辊重车对轧辊名义直径的要求

轧辊使用过程中,轧辊表面经过一定磨损后会导致管体缺陷,需要进行重车或重磨,方能再次使用。轧辊每次的重车量为0.5~5.0 mm;每次的重磨量为0.01~0.50 mm。轧辊磨损达到允许的总重车量后,将会报废。因此确定轧辊名义直径时要考虑一定的重车量,提高轧辊的利用率[5]。

4 生产经济性对轧辊名义直径的要求

轧辊名义直径大,具有易咬入、强度高、刚性好的优点,但同时会带来接触面积、轧制力和轧制力矩增大的要求,从而需要更大的轧机牌坊。从生产经济性角度来看,在满足咬入条件、强度、刚度及重车量的要求下,轧辊名义直径应该尽量小。以二辊连轧管机为例,进行接触面积、轧制力和轧制力矩的工程计算。

为了计算简便,将钢管轧制等效为钢板轧制,在不考虑空减机架的情况下接触面积的计算如下。

式中Lmax——接触长度,mm;

Bmax——接触宽度,mm;

SQ,SA——轧前、轧后等效壁厚,mm;

d1——芯棒直径,mm;

J——轧件与孔型在横截面上的接触角,(°)。

总接触面积F=LmaxBmax。

金属对轧辊的轧制力P可由公式(7)确定:

式中pc——平均单位压力,MPa。

单位压力由金属变形抗力结合各影响系数确定。金属变形抗力由材质、变形量、变形速度和变形温度决定,通过试验数据回归公式或查表获得。

轧制力矩M可由公式(8)估算:

由以上二辊连轧管机的计算以及文献[6]中对Assel轧管机的计算可知,轧辊名义直径的增大会使接触面积增大,导致轧制力和轧制力矩相应增加。文献[7]中提到,其他条件相同时,相较于名义直径为380 mm的轧辊,使用名义直径为480 mm的轧辊生产时,轧制力和轧制力矩分别提高了21%和20%~42%。

5 结 论

轧管机轧辊名义直径的确定受各种综合因素影响。足够大的轧辊名义直径能够保证咬入条件、壁厚精度和轧辊的强度、刚度,在满足以上要求同时考虑一定重车量的情况下,轧辊名义直径应该尽量小,以降低生产能耗并保证轧制过程的稳定性。