Φ530 mm×55 mm 45钢液压油缸试压爆裂失效分析

靳博颖,杨宝齐,赵健明

(衡阳华菱钢管有限公司,湖南 衡阳421001)

某批次6支规格为Φ530 mm×55 mm、钢号为45钢、执行GB/T 8162—2008《结构用无缝钢管》的钢管加工成液压油缸后,在进行液压试验时,其中1支液压油缸缸体在升压至18 MPa时发生异常爆裂。该类液压油缸设计试验压力为20 MPa,稳压时间不少于5 s。由于该类液压油缸缸体在试压过程发生爆裂现象极为罕见,现取样分析爆裂发生的原因。

爆裂油缸形貌及取样如图1所示:爆裂油缸主裂缝贯穿壁厚,沿长度方向弯曲扩展,在焊接耳环附近张开最宽;裂缝在油缸端部呈人字形扩展,导致一块呈V型整体掉落。现场按图1所示位置取样并进行分析,1号样品取自裂缝张开最宽处,2号样品呈V型,是从油缸端部整块掉落的。

1 试验与分析

1.1 宏观观察分析

现场观察发现,整支爆裂油缸未发现有明显鼓胀现象;查验现场试验记录及试验曲线,未有超压等操作失误现象,证明该油缸液压试验过程正常。

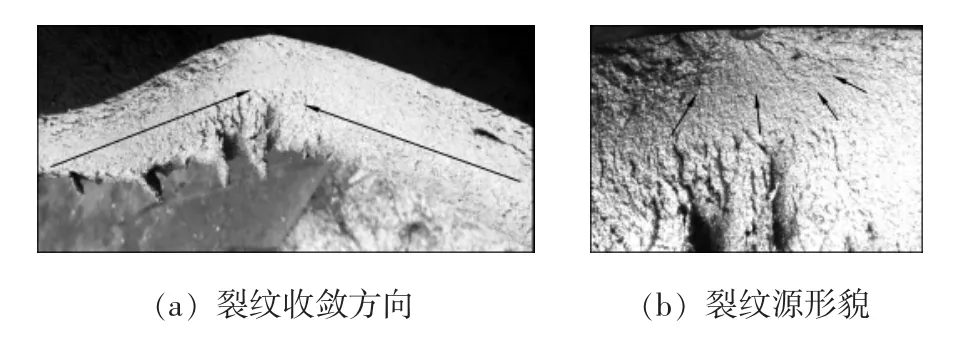

对所取样品的断口进行观察,1号样品宏观形貌如图2所示,由此可见:断面平齐,呈银灰色,有结晶颗粒,无明显塑性变形,为典型的脆性断口[1-4];断口上有放射状条纹,放射状条纹的左右收敛点为焊接耳环附近的弧形区域,并从此处呈现向外发散的特征,该放射性条纹指向外壁附近的月牙形断口位置[5],此处为裂纹源区,月牙形断口表面光滑,宽约5 mm,深约2 mm。

图1 爆裂油缸及取样示意

图2 1号样品断面上的裂纹收敛方向和裂纹源形貌

因此可推断,裂纹源位于爆裂油缸外表面的焊接耳环附近的弧形区域。

2号样品断面上的裂纹收敛方向如图3所示,断面平直,呈灰色,无金属光泽,表面粗糙且凹凸不平,存在层次起伏的条带,无明显塑性变形,同样为脆性断口,从该断面上的裂纹收敛形貌可判定该处为裂纹扩展区。

图3 2号样品断面上的裂纹收敛方向

1.2 电镜观察分析

切取裂纹源区并用酒精清洗后,放入扫描电镜进行观察,裂纹源区扫描电子显微镜SEM形貌如图4所示,其中裂纹源区低倍形貌如图4(a)所示,该区域呈月牙形;其内外的断口形貌存在明显差异,区域内相对平整,晶粒较细,10~20μm,如图4(b)所示;裂纹源外层解理形貌如图4(c)所示,呈冰糖状,晶粒相对粗大,20~80μm,呈现出沿晶解理脆性断口特征,晶粒大小不均匀。裂纹扩展区形貌如图5所示,存在“河流花样”特征,为穿晶解理断口[6],晶粒较为粗大,40~80μm。

图4 1号样品裂纹源区SEM形貌

1.3 金相分析

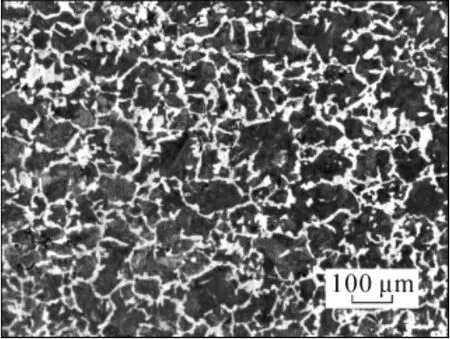

在2号样品上取样做金相观察,基体金相组织如图6所示,显微组织为网状铁素体+珠光体,存在混晶现象,晶粒粗大的有4.0~4.5级。

从1号样品的裂纹源处切开,沿横截面观察金相组织,裂纹源区附近的显微组织如图7所示,裂纹源区附近组织异常,为马氏体,对应图2所示宏观观察到的月牙形位置,外层为铁素体和珠光体,晶粒不均匀,存在混晶,晶粒尺寸10~80μm,最大晶粒超过150μm。

图6 2号样品基体金相组织

1.4 力学性能和化学成分分析

在2号样品上取样进行化学成分分析和机械性能检验,结果见表1~2,样品技术要求对材料冲击韧性不做要求,其测试结果较低。

图7 1号样品裂纹源区附近的显微组织

表1 2号样品化学成分(质量分数)分析结果 %

表2 2号样品机械性能检验结果

2 分析与讨论

样品的力学性能结果和化学成分分析结果均符合GB/T 8162—2008标准的要求[6]。

宏观分析结果表明:油缸爆裂断口为脆性断口,裂纹起源于油缸外表面焊接耳环附近的弧形区域。金相分析表明:裂纹源位置组织异常,为马氏体组织,且晶粒粗细不均。扫描电镜分析结果表明:裂纹源区断口形貌为沿晶+少量解理。综合后分析认为,所送样品发生脆性开裂的原因如下:

(1)焊接后未及时进行去应力退火处理或去应力退火不到位,导致焊接后形成焊接裂纹,成为裂纹源;

耳环焊接后,随着焊缝冷却,会在其附近产生收缩应力,由于马氏体组织硬度高、塑性差,在收缩应力作用下,易形成应力集中并产生微裂纹,收缩应力随着焊缝温度下降而增加,微裂纹数量不断增加且持续扩展,最终形成裂纹源[7];

裂纹源区组织为马氏体组织,且存在晶粒不均匀的现象,因此认为,该处组织为焊接后的重结晶组织,且未经过去应力退火处理。45钢属于中碳钢,重结晶后获得的马氏体组织具有较高的残余应力,如不及时进行退火处理,将容易引发焊接裂纹[5]。

(2)由于缸体外表面存在焊接裂纹,导致缸体在水压过程中发生低应力脆性开裂。

(3)爆裂的45钢管为热轧态,其晶粒较粗大,因而材料本身抵抗裂纹扩张的能力较弱[7-8];改为正火态交货,将会对此现象有所改善[9-11]。

现场调查发现,按要求应对该批次6支钢管进行正火处理,但其中1支钢管未经正火处理,后续相同加工条件下,5支钢管经水压试验检验均已合格,投入使用后运转未见异常。由此推测,发生爆裂的钢管应是未能正火处理的那支管。

3 结论和建议

3.1 结 论

(1)所送45钢液压油缸缸体的力学性能结果和化学成分分析结果均符合GB/T 8162—2008标准的要求;

(2)45钢液压油缸缸体外表面存在焊接裂纹是导致缸体在进行水压过程中发生脆性开裂的原因;

(3)对液压油缸缸体进行焊接加工后,未及时进行去应力退火处理或去应力退火不到位,是导致焊接后形成焊接裂纹的直接原因;

(4)严格执行技术要求,采用正火处理细化晶粒,提高材料本身抵抗裂纹扩张的能力。

3.2 建 议

(1)严格控制现场的焊接工艺,焊接后及时进行去应力退火;

(2)增加有效的焊后无损检测措施,杜绝缺陷产品进入下道工序;

(3)确保所有钢管正火态交货。