钢管热处理工艺技术(Ⅱ)

——《热轧无缝钢管实用技术》

3 钢管在线常化和直接淬火工艺

3.1 在线常化

钢管在线常化是指将轧制后的荒管直接放在常化冷床上冷却到Ar1温度以下,使其发生共析转变(由奥氏体全部转变为铁素体+珠光体组织)之后,再送进再加热炉中加热到Ac3温度以上,并保温一段时间,直到钢管组织又全部转变成奥氏体后出炉,经定(减)径机定(减)径,并按一定的冷却速度冷却到室温,以获得较为细小、均匀的铁素体+珠光体组织的一种热处理工艺。

在线常化工艺可节约能源,降低生产成本,简化生产工序。如果将在线常化与控制冷却相结合,钢管就可以得到良好的金相组织,改善其综合性能,尤其是能大幅度提高钢管的冲击韧性;但在线常化工艺会影响生产节奏,降低轧机产量。

根据在线常化的工艺要求,必须注意以下3个关键要点。

(1)荒管进再加热炉之前的温度控制。荒管在进再加热炉之前,必须冷却到Ar1温度以下。为减少冷却时间,提高生产效率可采用吹风或吹风+喷雾的方式加大钢管的冷却速度。

(2)再加热炉加热温度和加热时间的控制。荒管再加热温度应控制在Ac3以上30~50℃,并保温适当时间,使钢中奥氏体均匀化、晶粒细小。为了防止奥氏体晶粒粗化,除要严格控制加热温度和加热时间外,还可在钢的成分设计上,适量添加微量合金元素,如V、Ti、Nb等。这些元素与钢中的C、N元素形成的M(C、N)化合物质点,可以有效抑制晶粒长大。

(3)钢管终轧温度和冷却速度的控制。控制钢管的终轧温度并采用控冷技术,以加快钢管定(减)径后的冷却速度。

在线常化工艺已广泛应用于油井管、锅炉管、结构管、流体输送管等钢管品种的生产。

3.2 直接淬火

直接淬火是指钢管经过定(减)径后,利用钢管自身的余热进行淬火,以获得马氏体组织的一种热处理工艺。东北大学研究的钢管定(减)径后特快速冷却直接淬火工艺,已成功应用于工业生产,并取得了很好的效果。

在线淬火与离线淬火工艺没有本质性的差别,只是直接淬火不需要进行再加热,而是利用钢管定(减)径后的余热,通过快速冷却得到马氏体组织。

钢管定(减)径后,其组织得到了细化,直接淬火又避免了离线淬火时因钢管再次加热而带来的晶粒长大。因此,钢管直接淬火工艺,可以得到高位错密度的细小马氏体和细小碳化物,这种组织经回火后会变成均匀且细小的索氏体组织。使得钢管具有良好的综合力学性能,强度高,韧性好。直接淬火可以节约能源。

采用直接淬火工艺的最基本要求是必须保证定(减)径后的钢管温度要高于钢的奥氏体化温度(Ac3),且整支钢管的温度要均匀一致。

4 钢管热处理缺陷与预防

钢管热处理的目的就是要通过加热、保温、冷却这三个必不可少的过程,使钢管得到良好的预期组织和性能。钢管在热处理过程中产生的缺陷主要包括组织性能不合格、淬火变形及开裂、严重氧化和脱碳、过热或过烧、擦伤等。

4.1 组织性能不合格

钢管在热处理过程中,可能因为加热温度不正确,或保温时间不合理,或冷却速度太快或太慢而得不到希望获得的组织,从而造成钢管的性能不符合要求。

在钢的奥氏体化过程中,一般需要经历奥氏体的形核与长大,残余碳化物的溶解和奥氏体的均匀化。为使这三个过程顺利进行,一是需要通过加热来提供动力,二是需要有一定的加热时间给予保证,否则钢的奥氏体化过程不完全,钢管冷却后的组织和性能就不会合格。

在制订钢管加热工艺时,还应充分考虑钢中的合金元素、原始组织、钢管规格、加热温度和保温时间对钢管的奥氏体化的影响。一般来讲,钢管的加热温度越高,奥氏体化的时间就越短;合金元素含量越高,奥氏体化的时间就越长;钢的原始组织越弥散,奥氏体化的速度就越快;而钢管的壁厚越厚,则需要的加热时间就越长。

在制定冷却制度时,通过选择不同的冷却介质(炉冷、空冷、风冷、雾冷、水冷、油冷、淬火液冷等)和冷却方式(浸淬、浸淬+内轴流、喷淋、喷淋+内轴流)来控制钢管冷却速度,以保证得到淬火后所希望得到的组织。

回火温度对钢管性能有十分重要的影响,在淬火组织合理的前提下,回火温度高,钢管的强度和硬度会降低,韧性会提高;反之则反。

4.2 淬火变形及开裂

钢管淬火时,当其壁厚不均、严重弯曲和加热温度不均或冷却速度不一致,都有可能导致淬火后的钢管变形。尤其是在采用内轴流水淬时,喷嘴中心线与钢管中心线不一致,或喷淋时,冷却水喷头偏离钢管表面轴线中心,钢管的弯曲变形会比较严重。

淬火时的钢管加热温度过高或冷却介质、冷却方式选择不合适而致使冷却速度过快,钢管容易产生淬火裂纹。当钢中含有较大尺寸的非金属夹杂物或化学成分严重偏析,也会增加钢管产生淬火裂纹的风险。

选择合适的冷却速度,保证钢管加热和冷却均匀是防止淬火变形的主要措施。在钢管淬火过程中,通过钢管旋转装置让钢管一边冷却,一边旋转,能减小变形的程度。在保证能得到适宜淬火组织的前提下,适当降低钢管淬火温度和冷却速度,是减少钢管产生淬火裂纹的有效措施。

4.3 严重氧化和脱碳

钢管的严重氧化和脱碳与炉内气氛、加热温度和加热时间有关。如果炉内气氛呈强氧化性、加热炉密封性能不好、加热温度过高、加热时间过长等,都会导致钢管表面严重氧化和脱碳。钢管表面氧化铁皮较厚,既增大了金属消耗而降低成材率,又影响钢管无损探伤检验的准确性。另外,带有过厚氧化铁皮的钢管矫直后会出现麻坑(点),影响表面质量。

钢管表面严重脱碳,使其淬火后的表面硬度、抗疲劳强度和耐磨性降低。

4.4 过热和过烧

钢管在热处理时,由于加热温度过高、保温时间过长及炉内温度不均匀等原因,会造成出现混晶和晶粒粗大,致使钢管韧、塑性显著降低的现象称为过热。出现过热的钢管可用热处理的方法使其恢复,如:通过完全退火可使晶粒细化。

钢管过烧是指加热温度达到固相线附近时,奥氏体晶界开始出现部分熔化或氧化的现象。钢管过烧后,其性能严重恶化,不能用热处理或塑性变形加工的方法使其恢复,只能报废。

过热或过烧在钢管热处理时不易经常出现。只要严格执行热处理工艺制度并保证加热温度检测的准确性,可以完全避免过热或过烧缺陷的发生。

4.5 表面擦伤和碰伤

钢管在热处理过程中产生的表面擦伤,主要是钢管在加热、输送或冷却过程中,与其接触的工件或工具之间发生摩擦或碰撞而形成的。

为了减轻钢管的表面擦伤和碰伤,应保证工件或工具表面光洁并运行正常。

5 典型产品的热处理工艺制度

不同的钢管品种,需采用不同的热处理工艺制度,以期获得优良的综合性能。

现列出几个主要钢管品种中代表钢级(钢种)的热处理工艺参数。

5.1 油套管热处理工艺

5.1.1 油套管的主要特点

油套管是石油和天然气开采所需要的重要管材,也是无缝钢管品种中技术含量较高、使用环境较苛刻的产品之一。油套管的用量约占整个无缝钢管产量的1/4。目前,普遍采用的生产和检验标准是API和ISO。API套管的规格为Φ114.3~508.0 mm共14个规格,钢级包括H40、J55、K55、M65、N80、L80、C90、C95、T95、P110和Q125。API油管的规格为Φ26.7~114.3 mm共10个规格,钢级包括H40、J55、N80、L80、C90、T95和P110。

除了API标准规定的套管和油管外,为了满足特殊服役条件下石油开采的要求,还开发了超高强度、高抗挤毁性能、抗各种腐蚀介质、稠油热采等非API套管和油管以及特殊螺纹接头。目前,非API油、套管的用量已超过了油、套管总用量的35%。

超高强度的非API油套管包括V140、V150、V155等。抗挤毁的非API油套管包括80T、110T、110TT、125T、125TT、130T、130TT等。抗腐蚀的非API油套管包括80S、80SS、110S、110SS、125S等。在抗腐蚀油套管的成分设计上,常用的钢种为3Cr、13Cr和超级13Cr等。

5.1.2 油套管的热处理工艺

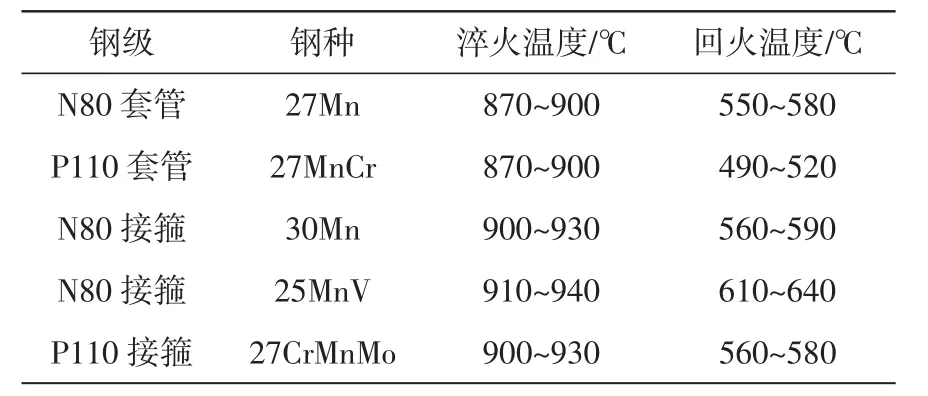

N80、P110套管热处理工艺见表4。两者的冷却方式均为外喷淋+内轴流。

表4 N80、P110套管热处理工艺

5.2 管线管热处理工艺

5.2.1 管线管的主要特点

管线管主要用于各种流体的输送。目前,管线管生产和检验采用的标准是API、ISO、GB/T 9711等。管线管的钢级主要包括A25、A、B、X42、X46、X52、X56、X60、X65、X70、X80、X100和X120等。

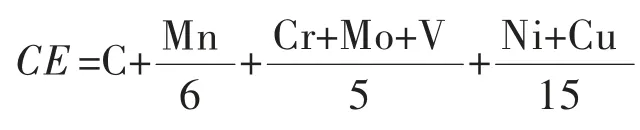

因管线管需要有良好的焊接性能,故对碳当量有严格的要求。碳当量一般应控制在0.40%左右,可由以下公式计算:

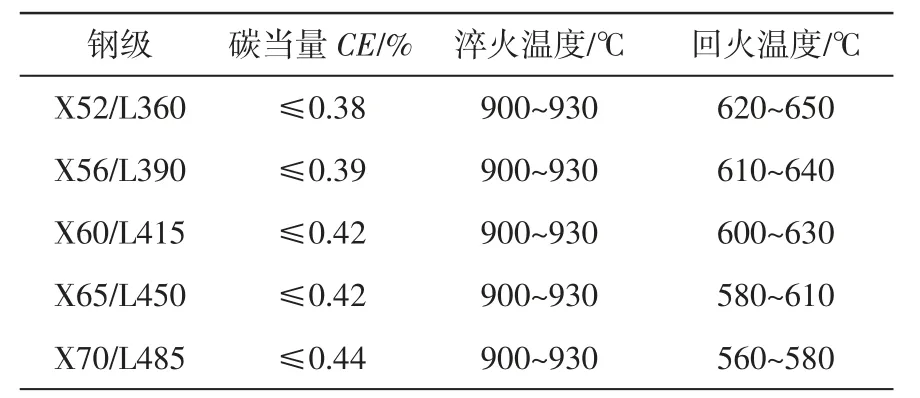

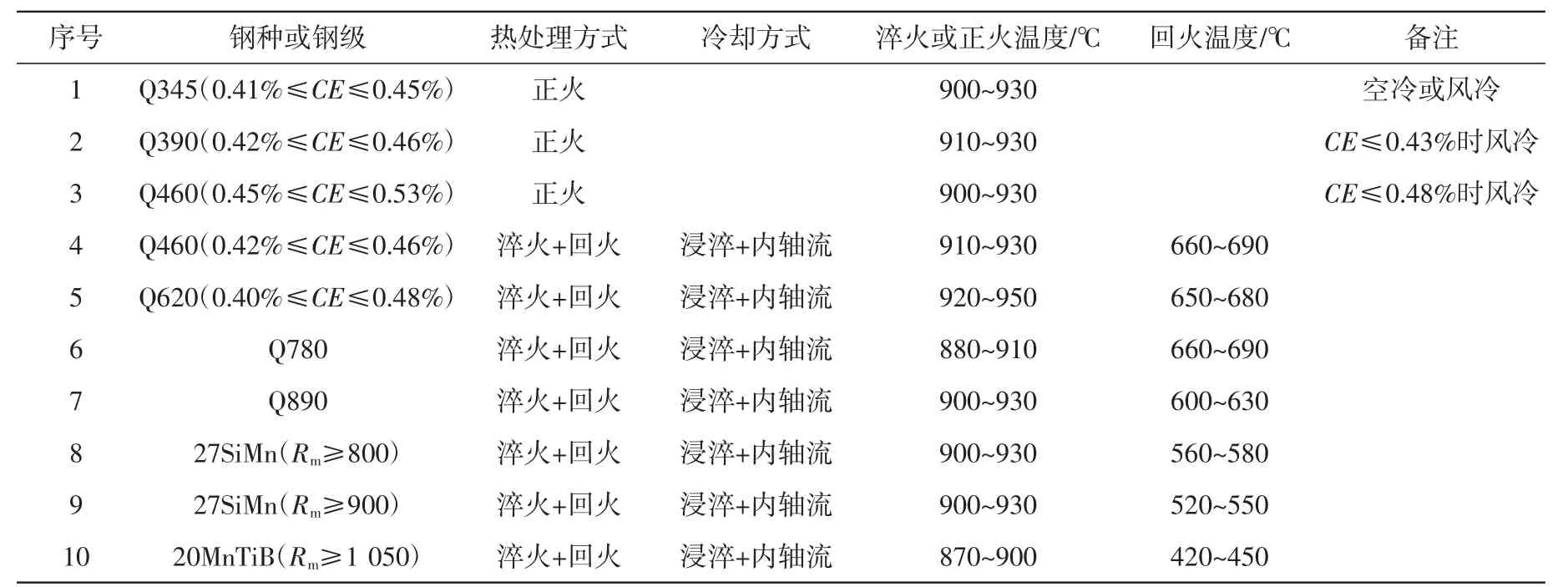

5.2.2 管线管的热处理工艺

部分管线管热处理工艺见表5,表中所列管线管热处理工艺冷却方式均为外喷淋+内轴流。

表5 部分管线管热处理工艺

5.3 锅炉管热处理工艺

5.3.1 锅炉管的主要特点

锅炉管分高压锅炉管和低中压锅炉管。压力的分界线一般认为是6.0 MPa。高压锅炉管生产和检验的标准主要包括:ISO、ASTM、EN和GB 5130等,低中压锅炉管的生产和检验标准是GB 3087,高压锅炉管在高温、高压条件下使用,是无缝钢管中质量要求最高的品种之一。锅炉管的质量要求主要包括以下几个方面:几何尺寸应符合标准要求;表面不允许存在裂纹、折叠、轧折、结疤等缺陷;内部不得有超标的夹杂物,并要进行超声波探伤;钢管具有良好的强度(包括高温持久强度)和塑性、良好的抗氧化性能和工艺性能;钢管的化学成分、组织均匀且组织、性能稳定。

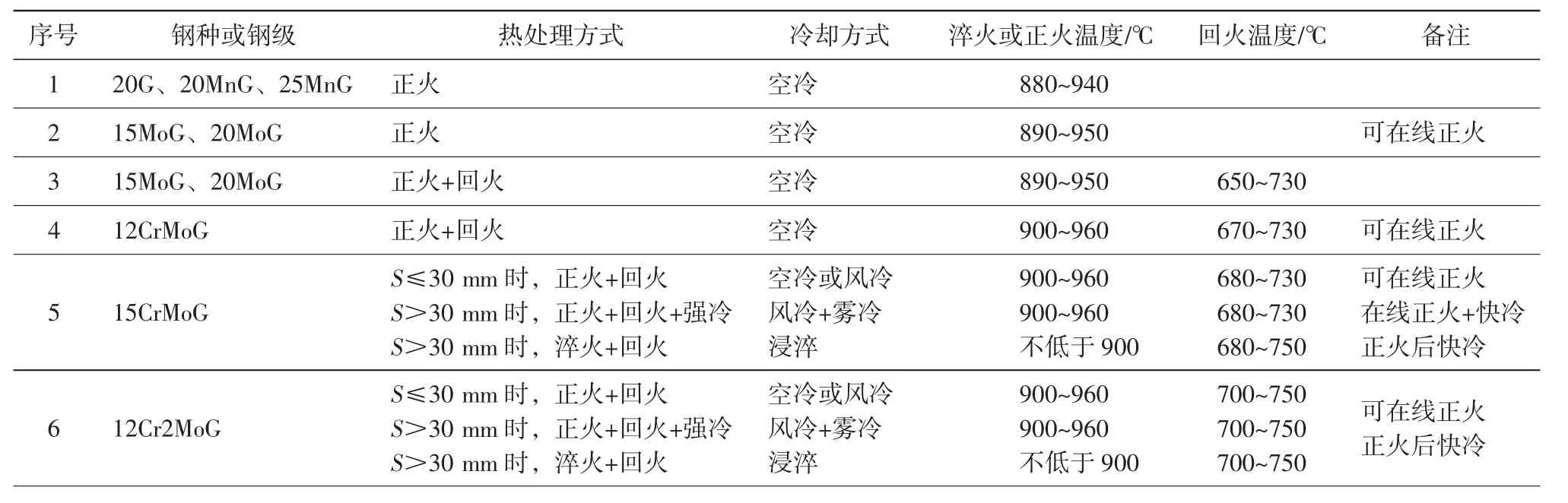

5.3.2 锅炉管的热处理工艺

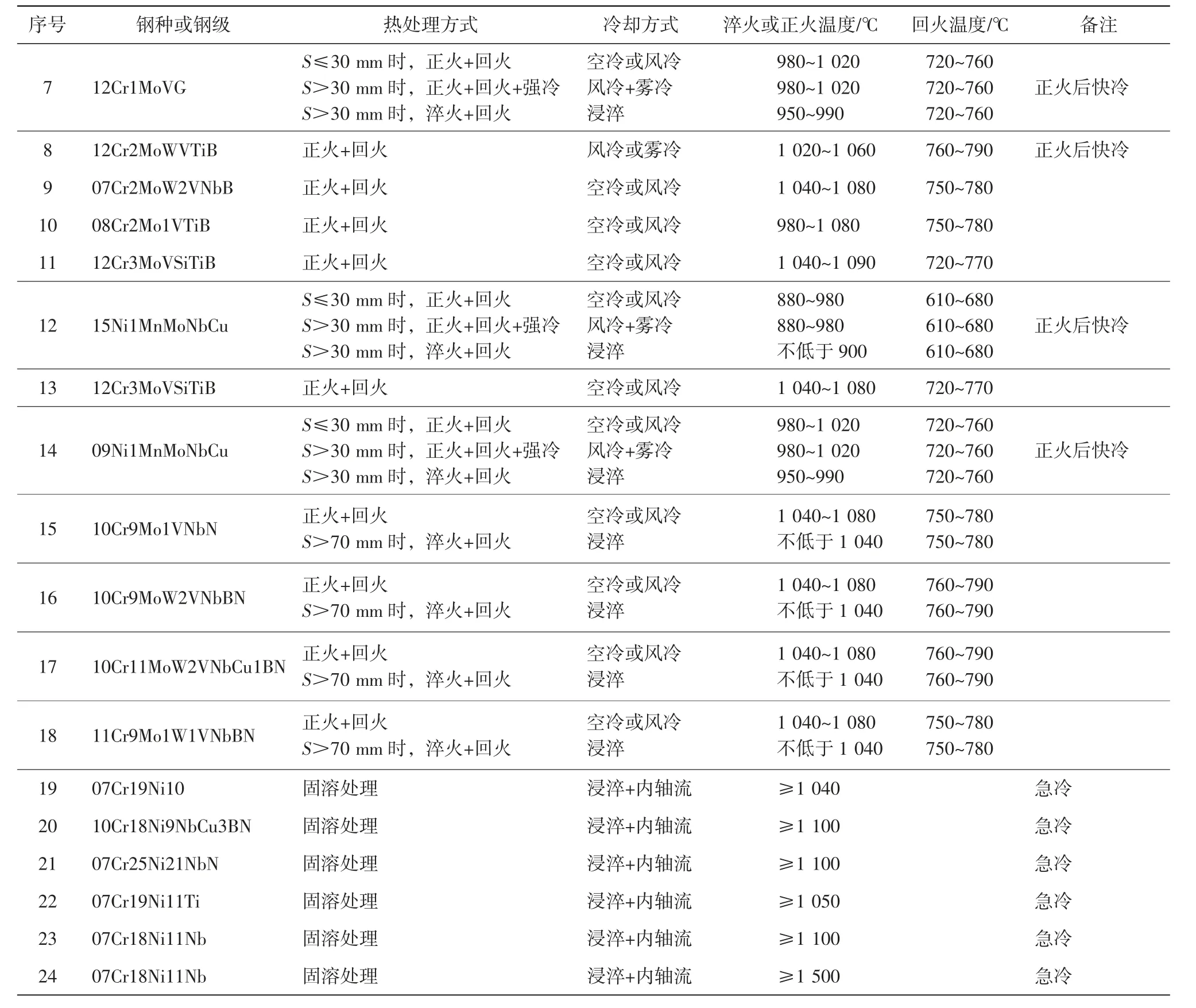

部分高压锅炉管热处理工艺见表6。

表6 高压锅炉管热处理工艺

5.4 机加工管和合金结构管热处理工艺

5.4.1 机加工管和合金结构管的主要特点

机加工管和合金结构管的品种繁多,用途各异,主要用作机械制造和工程结构。因用途不同,对钢管质量的要求存在较大差别。如:用作机加工的液压件管、瓦楞管等,要求钢管具有良好的车削性能、较高的钢质纯净度,并要进行裂纹塔形检验;水泥泵车支架管既要求有高的强度,还要求钢管内壁有很好的耐磨性能。

5.4.2 机加工管和合金结构管的热处理工艺

机加工管和合金结构管热处理工艺见表7。

续表6

表7 机加工管和合金结构管热处理工艺

(待 续)