分段塔架卧式拼装时锥体结构精度控制

李 籍,邢惟妍,禹 浩

1.中国石油物资有限公司,陕西西安 710000

2.中国石油兰州石化公司榆林化工有限公司,甘肃兰州 730060

3.中国石油天然气销售河南分公司,河南郑州 450000

1 工程概况

兰州石化1.5 万t/a 硫磺回收装置环保升级达标改造工程烟囱塔架总高82 m,质量约78 t,呈正三棱锥体结构,底部跨距13 m,顶部跨距4.8 m,主肢由外径逐步减小的无缝钢管组成。由于施工现场区域狭小,不具备整体制作和吊装条件,因此采用了现场分段预制,逐段吊装的施工方法。根据塔架长度、重量、平台位置以及现场吊车的工况,将整个烟囱塔架共分为四段,高度分别为:19、20、30、13 m。为减少空中组装的累积误差,需严格控制在地面预制的每一段塔架的结构精度[1]。

2 拼装方案选择

为预制出三棱锥体结构,有三种拼装方案可供选择:

(1) 方案一:胎具式拼装。水平卧式将两根主肢先拼装成单片,完成第一面的拼装,然后通过胎具或者支架将第三根主肢固定,最后在立体空间位置进行第二、第三面的拼装,如图1 所示顺序:①-②-③。但是该方法需要根据塔架的分段情况分别搭设或调整胎具(支架),每段拼装均需要搭、拆大量脚手架,既费工又费时。

图1 胎具式拼装示意

(2) 方案二:翻转式拼装。这也是常用的一种施工方法,即水平卧式先拼装成单片,用吊车提升翻转60° 搁置于定位支架上,而后继续在平台面拼装第二面,最后在立体空间位置拼装第三面,如图2 所示。塔架拼装、翻转需采用两台25 t汽车吊配合。该方案能够利用水平卧式(地面)的有利位置,很好地保证第一面和第二面的结构尺寸,只需通过严格控制翻转角度,即可实现第三面的连接。

图2 翻转式拼装示意

但是,此方案存在不利因素:首先采用双车翻转,在这种不稳定的状态下,第一面翻转角度的测量精度并不易控制,可能会伴随定位支架多次调整;其次,成片面积较大(主肢最大间距达13 m),翻转后仅靠中间的槽钢(钢管) 梁、拉杆以及支架并不能完全防止扭曲;最后,定位支架可能还会影响第二面和第三面的拉杆连接。这就意味着既要占用较多的吊车台班,还要多次调整、搭拆支架,甚至还不能保证结构精度。

(3) 方案三:顺序式拼装。以一段塔架为例,拼装顺序如图3 中①-②-③所示。先完成水平卧式第一面(面B1B2C2C1) 单片拼装,然后进行空间立体的连接梁拼装(A1B1,A1C1、A2B2、A2C2),最后安装第三根主肢(A1A2)。

图3 顺序式拼装示意

相比方案一,方案三减少了胎具(支架) 搭设调整的工作量,更经济,也利于进度控制。相比方案二,方案三不需要定位支架,免除一些调整搭拆所做的无用功,也减少安全风险;另外,由于单片无需翻转,所以可节约一台吊车,同时由下向上“搭积木”式的拼装也使吊车的有效利用率更高。通过对比分析可知,方案三具有明显的经济、安全和进度优势,现场施工将采用此方案。

由图3 可看出,该方案拼装将涉及空间位置确定和尺寸的测量。结合正三棱锥体结构特点,有两个倾斜尺寸需要严格控制:其一,卧式拼装时面A1B1C1和A2B2C2倾斜程度;其二,第三根主肢A1A2的斜率。在拼装时,由于空间点A1和A2位置未知,如何保证塔架的空间结构和主肢斜率将成为一个难点,以下将通过模型计算来选择测量方法。

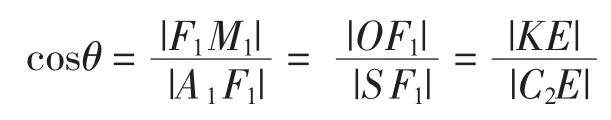

3 锥体结构控制计算方法

以面A1B1C1为例,它相对于水平面有一定的倾斜角度,作A1M1⊥面B1B2C2C1(如图4 所示),经过几何计算可以得到|F1M1|和|A1M1|长度。根据演绎法,在施工过程中,通过测量线段|F1M1|的长度可验证控制面A1B1C1倾斜度,解决了锥段竖直时三角横梁水平度的问题;通过调整线段|A1M1| 和|A2M2|长度(或两者高差) 就可控制第三根主肢A1A2的斜率,解决了锥体结构竖直时是否到位的问题。为方便观察计算,将图4 翻转至竖直位置,如图5 所示。

运用立体几何可得:

图4 辅助线示意

图5 立体几何分析

卧式拼装时分段塔架的空间结构和主肢斜率可以通过测量加以控制,根据上面的理论计算结果指导现场拼装[2]。a1、a2、h 为已知量,由图纸提供。

4 结构拼装精度控制和检验

4.1 主肢预制拼接

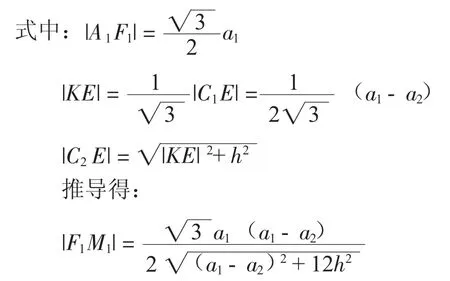

拼装前,按照图纸长度尺寸在厂房内分段预制主肢及其他零部件。对同一管径的主肢预制段,严格检查直线度偏差;对于有变径或变斜率的主肢管段,尤其要加强变径处尺寸控制。以其中一段为例,通过CAD 放样可得到制作过程中所有需要的长度和截面尺寸(如图6、图7 所示)。按尺寸精确定位划线,实际组对时,每道口的组对间隙、错边量均控制良好,保证了过渡段和偏心锥段的制作精度,为后续拼装工序打下良好基础。

图6 主肢变斜率和变径情况下放样示意

4.2 地面单片组装

在塔架组装现场用H 型钢(HM440 × 300 ×11×18) 和钢管 (φ108 mm ×4.5 mm) 搭设 1 个长30 m、宽12 m 的拼装平台,并用水平软管抄平。拼装时,按图打出地样,并焊接定位挡板。主肢上同一节点处的连接板夹角60°通过样板校准并点固,其余各构件严格按照图纸尺寸定位点焊,单片组装完成后检查两端的主肢间距和对角线尺寸。

图7 变径处偏心锥段放样

4.3 空间立体拼装

首先进行侧面三角横梁的拼装,通过计算θ值,制作样板,按照样板调整主肢轴向的倾斜角度。但是,考虑到三角横梁的长度较大(最大的长约11 m),倾斜角轻微偏差很容易产生“差之毫厘谬以千里”的结果,所以还需测量横梁两端轴向距离以验证倾斜度。图8 为现场测量示意。

图8 现场测量示意

上文锥体结构控制计算方法中的尺寸,均为杆件中心到中心的理论值,在实际拼装时无法直接测量。但在确定的倾斜角度下,任意截取一段主肢,两端轴向距离将与上文模型中|F1M1|成比例。参照图4 和图8,有:

将|F′M′|理论值与实测值对比,也就能实现验证、复核横梁倾斜程度的目的。

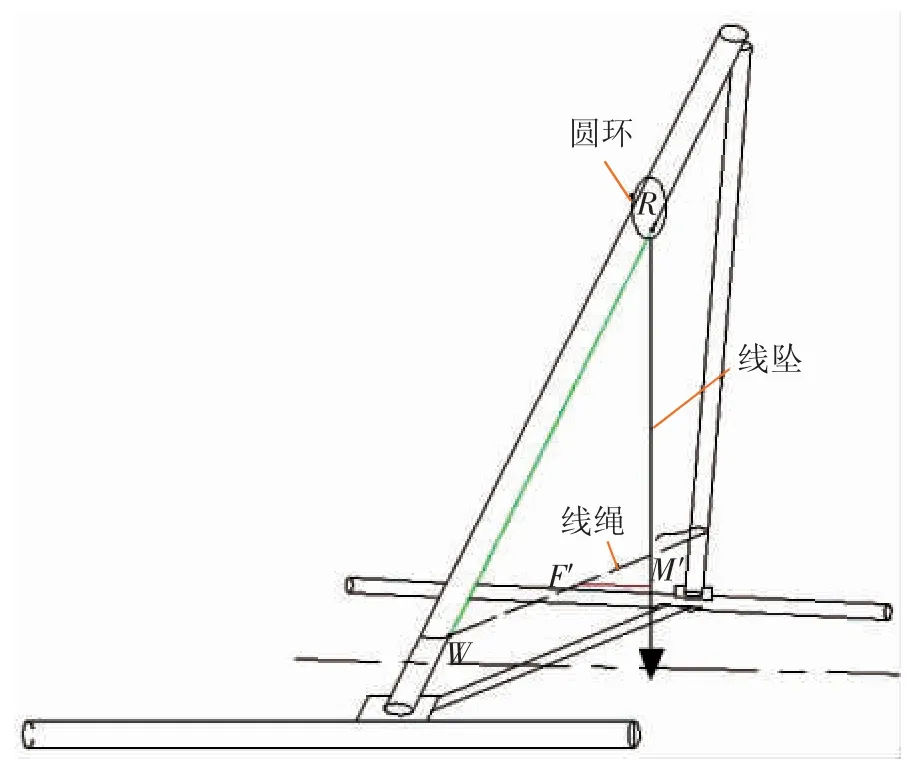

现场的测量通过吊线坠的方法实施。以横梁为钢管为例(如图8 所示),在横梁上部任意位置通过圆环吊一线坠,由角尺比对即可确定该线坠所对应的横梁上的R 点,任取一段|RW|,由W 点拉一水平线绳,与线坠一起即可测得|F′M′|。

经过角度样板和线坠测量复核的双重控制,起吊后横梁水平度就得到了保证。

接着及时点焊牢固,开始安装第三根主肢。首先将光滑的主肢安放在倾斜的三角横梁端头,严格按照理论值调整线段|A1M1|长度,高度确定后再安装点焊连接板。依次类推,最终在保证其倾斜角度的情况下完成第三根主肢与三角横梁的连接,如图9 所示。

图9 第三根主肢安装示意

拼装完成后,检查上、下结合面的各尺寸差、竖面对角线长度差、截面对角线差等,严格控制在允许偏差范围内[3]。确认无误后,采取利于控制变形的顺序进行对称、均匀施焊,长焊缝采用分段跳焊法,并加强对结构尺寸的监测。

5 分段吊装后各主肢倾斜偏差测量

分段组装后的主肢在空间上是倾斜的,其主视图也是倾斜的,如图10 所示。而各钢结构施工验收规范只对垂直度做了规定[4],将依照垂直度的测量对倾斜主肢在水平方向上的允许偏差进行换算,如图11 所示。

图10 图纸上主视图形状尺寸示意

图11 倾斜主肢水平偏差换算示意

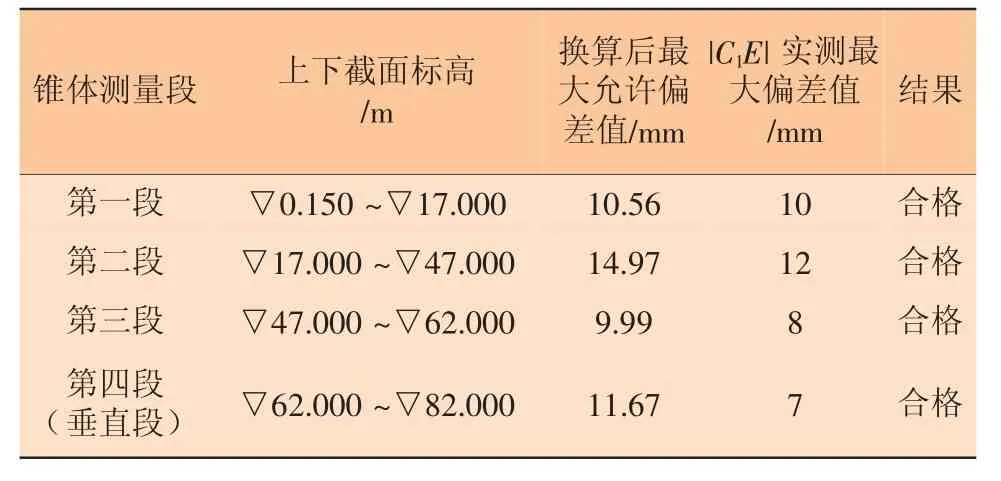

整个塔架是由不同锥度的四段组成(与吊装分段并不完全一致),在塔架分段吊装后,通过经纬仪和钢卷尺测量各待测锥段的|C1E|值(见图5),而后计算其与图纸偏差值,最大偏差值见表1。

总之,经过吊装后的复核证明,预制阶段采取的测量方法及措施能够有效地控制锥体结构的拼装和空中组对,满足精度要求。该方法解决了水平卧式状态下三角横梁倾斜度和主肢斜率测量难题,节约大量的预制时间,使现场的施工过程及结构复验更为简洁、准确。

表1 塔架安装后整体尺寸偏差测量值

6 结论

塔架分段预制时,采用新的拼装方案,并经计算分析提出简单易行的测量方法用于锥体结构的安装控制和检验,在实践中应用效果良好,既保证了制作和安装精度,也节约了大量的时间和资源。这也为今后特殊结构制作、安装时,通过测量控制点的转化,寻求更加方便准确的测量方法提供了借鉴。