预防非工作边表面裂纹的直尖轨倒圆弧半径取值研究

马晓川,陈 漫,徐井芒,刘林芽,王 平

(1.华东交通大学 铁路环境振动与噪声教育部工程研究中心,江西 南昌 330013;2.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031)

高速铁路车辆通过时会在道岔转辙器部件的基本轨与尖轨之间完成转移。一方面,相比基本轨,尖轨的结构较为薄弱,因此在承担车轮荷载时会产生较大的接触应力;另一方面,车辆通过道岔区时,由于轮轨间动态相互作用较普通区间线路大得多[1-5],会产生较大的轮轨接触应力[6],而接触应力过大是造成道岔尖轨伤损严重的主要原因[7]。目前,尖轨的主要伤损类型包括磨耗、剥离掉块、鱼鳞纹及轨头压溃等。

车轮与钢轨接触时,钢轨的最大等效应力通常发生在轨顶面以下3 mm左右的位置,当应力超过材料的屈服强度时,材料发生塑性变形,材料在往复荷载及剪切应力作用下就会萌生疲劳裂纹,最终导致钢轨伤损的发生[8-9]。与侧向通车相比,车辆直向通过转辙器时,其轮对横移量较小,因此车轮与直尖轨的接触位置往往位于靠近非工作边的尖轨顶部,该位置的轮轨接触应力较为集中,疲劳裂纹在非工作边表面萌生和发展,最终形成沿线路纵向的水平裂纹[10],见图1。

图1 尖轨纵向水平裂纹

综上,为预防直尖轨非工作边表面的滚动接触疲劳裂纹,在直尖轨的工作边与非工作边之间加工倒圆弧,一方面,可降低轮轨接触的等效应力;另一方面,可增大轮轨接触等效应力所在位置与直尖轨非工作边的距离。本文依次建立车辆-道岔耦合动力学模型和轮轨接触三维有限元模型,以直尖轨廓形、降低值、接触等效应力及其所在位置等为评估指标,分析并比选合理的直尖轨倒圆弧半径。

1 计算模型

1.1 车辆道岔动力学模型

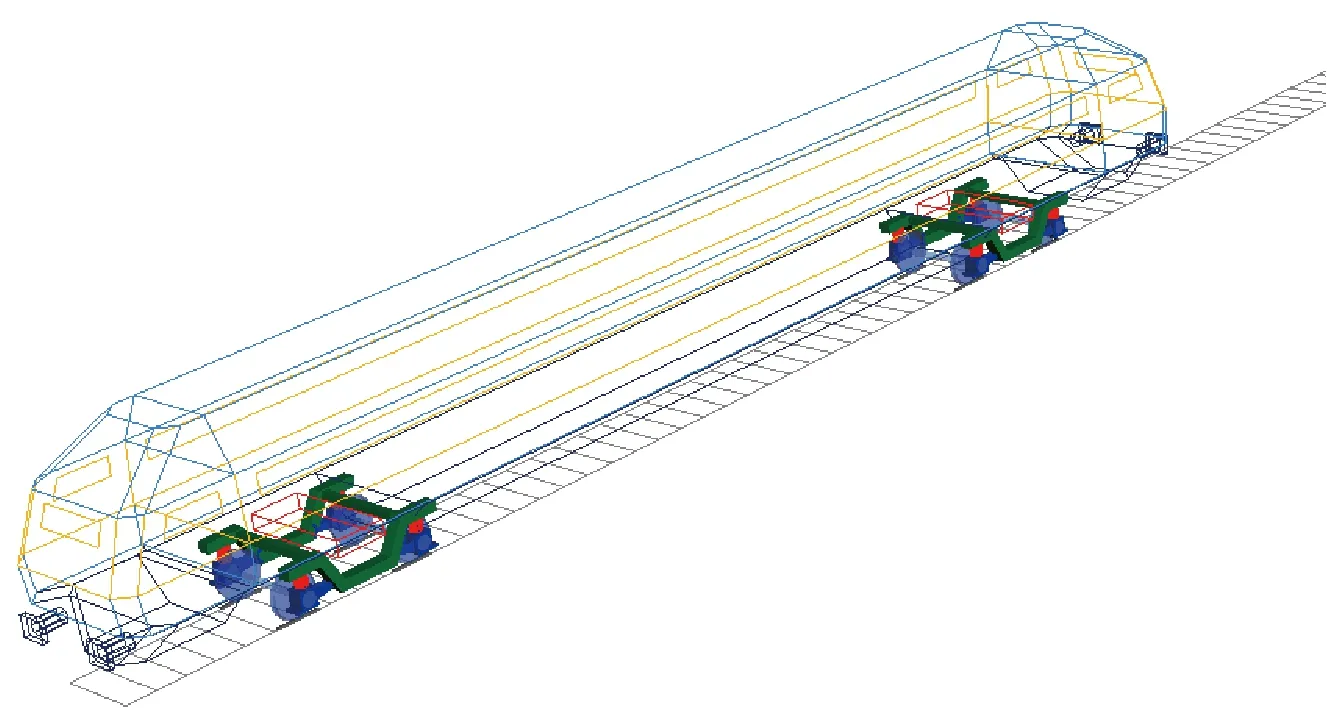

采用多刚体动力学计算软件SIMPACK,建立车辆-道岔耦合系统动力学模型,分析车辆通过铁路道岔时的动态响应。该模型包括基于CRH2的车辆模型(图2)、考虑柔性基础的道岔模型(图3)以及连接车辆与道岔的轮轨接触模型,其中法向采用赫兹接触模型,切向采用FASTSIM模型[11]。

图2 基于CRH2的车辆模型

图3 考虑柔性基础的道岔模型

车体、构架、轮对、一系及二系悬挂等是铁路车辆的基本组成部件,其中,车体、构架和轮对可视为刚体,悬挂可视为弹簧-阻尼元件进行考虑,车辆的建模参数见文献[12],在分析过程中,车辆直向通过铁路道岔的运行速度为350 km/h。基于我国导曲线半径1 100 m的18号高速铁路道岔(图客运专线07(009))打磨设计型面,建立考虑柔性基础的道岔模型,变截面钢轨的廓形采用关键断面线性插值的方法来确定。根据无砟轨道道岔结构建立轨道模型,模型中的钢轨、轨道板、道床板等部件均考虑为刚体,轨道下部基础则根据无砟轨道的竖向和横向约束参数来建立,由于轮轨动态相互作用是主要关注的内容,因此简化建立的轨道基础模型。车辆通过铁路道岔时,前转向架第一个车轮与钢轨的动态相互作用最大,基于此,本文分别提取该车轮通过尖轨顶宽25、30、35、40和45 mm位置处的动态响应,作为轮轨接触分析的输入值(表1)。

表1 车辆-道岔动态响应计算结果

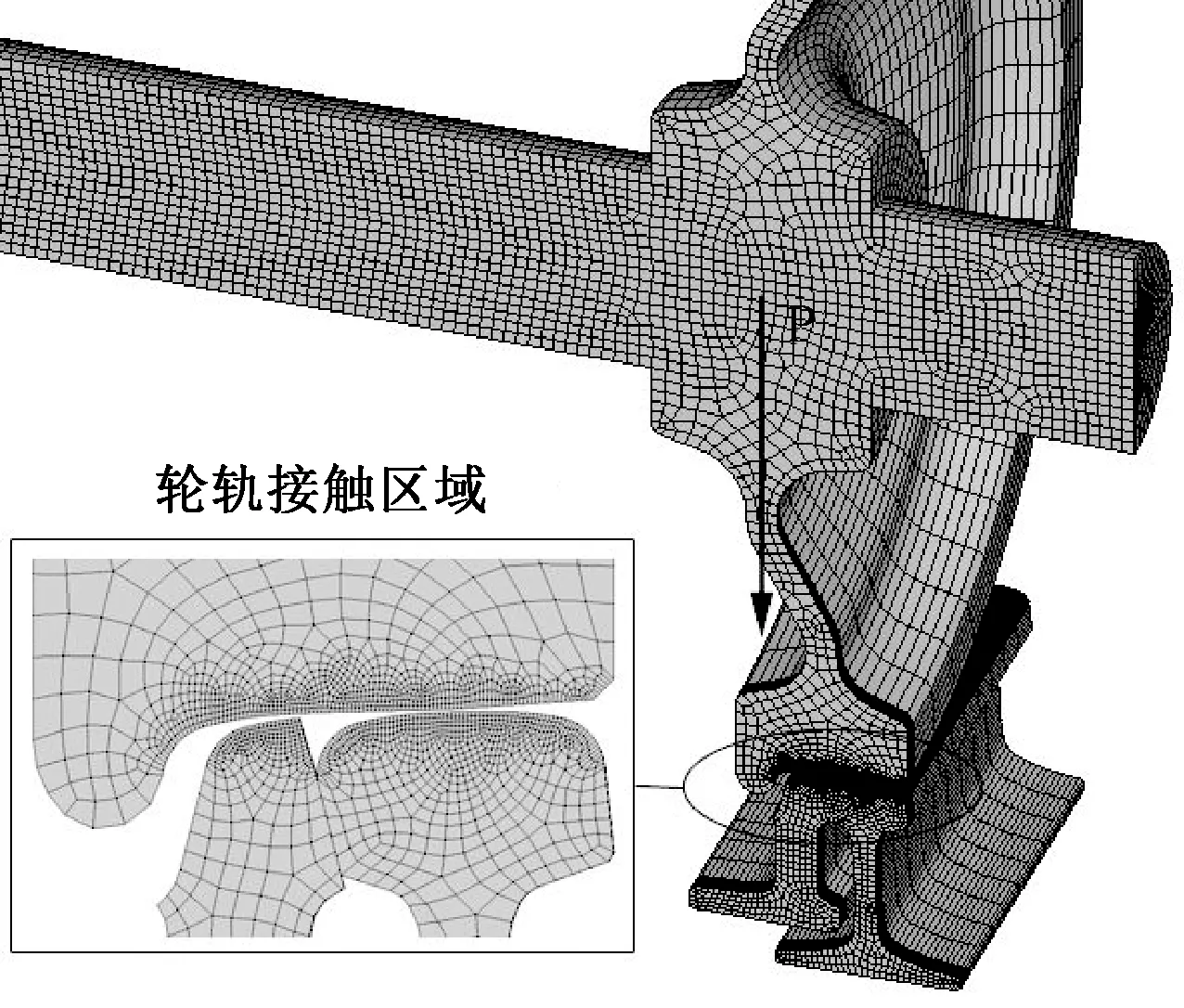

1.2 轮轨接触有限元模型

车辆直向通过铁路道岔时,轮对的横向位移通常较小(如表1所示),此时,轮对侧滚角对轮轨接触行为的影响较小,因此,可采用ANSYS有限元分析软件建立半轮对与直尖轨-基本轨的接触模型。此外,在轮轨接触区域内,可通过加密单元网格的方式提高计算精度,而在远离接触区域的范围内,可增大单元网格以提高计算效率,图4为半轮对与直尖轨-基本轨的接触有限元模型。

图4 半轮对与直尖轨-基本轨的接触有限元模型

在轮轨接触模型中,材料属性采用双线性随动强化弹塑性模型,以考虑车轮与钢轨接触过程中的弹塑性变形特征,模型中的材料参数取值可见文献[13],将表1的计算结果作为车辆-道岔动态响应参数输入。图5为尖轨顶宽25、30、35、40和45 mm断面位置处的钢轨内部等效应力。由图5可知,尖轨顶宽25 mm位置处,基本轨独立承担车轮荷载;尖轨顶宽30 mm和35 mm位置处,车轮与直尖轨、基本轨同时接触,车轮逐渐由基本轨向直尖轨过渡;而在尖轨顶宽40 mm和45 mm位置处,直尖轨独立承担车轮的荷载。

图5 道岔钢轨内部等效应力分布(单位:MPa)

2 直尖轨型面变化

铁路道岔直尖轨非工作边纵向水平裂纹的产生机理与尖轨内部等效应力的大小和位置有密切关系,因此,根据图5的计算结果,绘制直尖轨不同位置处钢轨内部最大等效应力及其所在位置与非工作边的距离,见图6。

图6 尖轨最大等效应力值及作用位置

直尖轨顶宽25 mm断面处,车轮与尖轨不发生接触,其最大等效应力值为0;顶宽30 mm断面处,直尖轨内部的等效应力最大值是551 MPa,大于钢轨材料的屈服强度,会发生塑性变形,且最大等效应力所在位置在直尖轨非工作边的表层,易在非工作边表面产生裂纹;在顶宽35 mm位置上,直尖轨内部的等效应力最大值达到649 MPa,会发生塑性变形,且内部最大等效应力处于直尖轨非工作边的表层,同样易在非工作边表面产生裂纹;在顶宽40 mm位置处,直尖轨内部的等效应力峰值是611 MPa,大于钢轨材料的屈服强度,且其所在位置距直尖轨的非工作边表面仅有1 mm,疲劳裂纹容易扩展到直尖轨的非工作边;而在直尖轨顶宽45 mm位置上,其内部最大等效应力值仅为521 MPa,小于钢轨材料的屈服强度,且其所在位置远离直尖轨的非工作边,此时,疲劳裂纹不易萌生并扩展至直尖轨的非工作边表面。

综上,可在尖轨顶宽30、35、40 mm位置处设置倒圆弧,降低轮轨接触的应力水平并增加最大等效应力作用位置与尖轨非工作边的距离,倒圆可通过打磨或机加工的方式实现。倒圆弧的半径取值分别为2.0、2.5、3.0、3.5、4.0 mm,图7为倒圆弧半径取值对直尖轨型面的影响规律。

图7 倒圆弧半径对直尖轨型面的影响(单位:mm)

3 计算结果分析

3.1 倒圆弧半径对直尖轨降低值的影响

由图7可知,在直尖轨的工作边与非工作边之间加工倒圆弧会改变钢轨的型面,从而影响直尖轨的降低值。根据我国导曲线半径1 100 m的18号高速铁路道岔的设计方案,直尖轨顶宽30 mm位置的降低值是1.2 mm,顶宽35 mm位置的降低值是0.6 mm,顶宽40 mm位置的降低值是0,倒圆弧半径取值对三个关键断面直尖轨降低值的影响规律见图8。

图8 倒圆弧半径值对直尖轨降低值的影响规律

由图8可知,直尖轨的顶面宽度越小,倒圆弧半径取值对直尖轨降低值的影响越大,此外,倒圆弧的半径越大,对直尖轨降低值的影响也越大。车辆-道岔系统的轮轨动态响应与尖轨降低值的大小息息相关[12],因此,为尽可能减小对直尖轨降低值的影响,在同等条件下,应选用较小的倒圆弧半径值。

3.2 倒圆弧半径对最大等效应力及其作用位置的影响

直尖轨顶宽30 mm位置处,倒圆弧半径取值对轮轨内部等效应力的影响见图9,直尖轨内部等效应力最大值及其所在位置随倒圆弧半径的变化规律见图10。

图9 顶宽30 mm断面不同倒圆弧半径下等效应力的分布(单位:MPa)

由图9和图10可知,在直尖轨工作边和非工作边之间加工倒圆弧可有效降低直尖轨内部的等效应力,随着倒圆弧半径的增加,尖轨的最大等效应力逐渐减小,倒圆弧半径超过3.5 mm后,车轮与尖轨不发生接触。设置倒圆弧后,最大等效应力的作用位置与尖轨非工作边的距离均在2 mm左右。

图10 尖轨最大等效应力值及作用位置(顶宽30 mm断面)

图11 顶宽35 mm断面不同倒圆弧半径下等效应力的分布(单位:MPa)

直尖轨顶宽35 mm位置处,倒圆弧半径取值对轮轨内部等效应力分布的影响见图11,尖轨最大等效应力及其作用位置随倒圆弧半径的变化规律见图12。

由图11和图12可知,在尖轨轨顶与非工作边的交界处设置倒圆弧能够有效降低尖轨内部的等效应力,但仍超过了材料的屈服强度,有萌生裂纹的可能性,因此要求其应力作用位置必须尽可能远离非工作边,倒圆弧半径为3 mm时,最大应力作用位置离尖轨非工作边最远,其垂向距离为2.8 mm。

直尖轨顶宽40 mm位置处,倒圆弧半径取值对轮轨内部等效应力的影响见图13,尖轨最大等效应力及其作用位置随倒圆弧半径的变化规律见图14。

由图13和图14可知,顶宽40 mm断面处,在直尖轨工作边与非工作边之间加工倒圆弧可有效降低直尖轨内部的等效应力,但仍超过了材料的屈服强度,同样存在萌生裂纹的可能性,因此要求其应力作用位置尽可能远离非工作边,倒圆弧半径超过3 mm时,最大应力作用位置与尖轨非工作边的垂向距离大于2.6 mm,在这种情况下,即便尖轨内部萌生裂纹,也不会迅速扩展至尖轨的非工作边,能够有效提高尖轨的使用寿命。

由本节中的分析结果可知,由于最大等效应力超过材料屈服强度且其作用位置在尖轨的非工作边表面上,尖轨30 mm断面和35 mm断面处的受力状态最为不利。考虑到倒圆弧半径对30 mm断面位置处的尖轨降低值影响最大,可以将尖轨30 mm断面作为控制断面进行倒圆弧半径的比选,倒圆弧半径为3 mm时,既能满足尖轨受力状态的要求,也不会对尖轨降低值产生较大影响,可有效预防尖轨非工作边裂纹的发生,提高尖轨使用寿命。

图12 尖轨最大等效应力值及作用位置(顶宽35 mm断面)

图13 顶宽40 mm断面不同倒圆弧半径下等效应力的分布(单位:MPa)

图14 尖轨最大等效应力值及作用位置(顶宽40 mm断面)

4 结论

通过建立道岔区轮轨接触的三维弹塑性有限元模型,计算分析不同倒圆弧半径对尖轨最大等效应力及其作用位置的影响规律,得到以下结论:

(1)尖轨顶宽30 mm到40 mm断面之间,尖轨的最大等效应力超过材料屈服强度,且作用位置到非工作边的距离均小于1 mm,易产生非工作边的表面裂纹,其中顶宽35 mm断面的受力状态最不利。

(2)倒圆弧半径越大,对尖轨降低值的影响越大,为保证车辆轨道动力性能不受到大的影响,在相同条件下,应尽可能选择较小半径的倒圆弧。

(3)在直尖轨工作边与非工作边之间加工倒圆弧可有效降低其内部的等效应力,同时能够增大应力作用位置到非工作边的距离。

(4)综合考虑倒圆弧半径对直尖轨降低值和受力状态的影响规律,倒圆弧半径取3 mm时优于其他半径,可有效预防直尖轨非工作边裂纹的发生,提高使用寿命。

本文结论是根据直向通过速度350 km/h的18号道岔计算得到的,我国高速铁路道岔号码众多,并且相同号码道岔的轮轨关系和结构设计也有所区别,因此针对其他号码的道岔,可采用相同的方法分别进行计算来得到对应的结论。