基于改进遗传算法的托盘拣选延误时间优化

李敬花,曹 旺,赵定刚,蒋 岩,周青骅

(1.哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001;2.上海外高桥造船有限公司 生产管理部,上海 200137;3.哈尔滨工程大学 经济管理学院,黑龙江 哈尔滨 150001)

0 引言

船舶建造过程中的舾装件数量大、品种多,而且船舶舾装工程量占全船工程量相当大的比重,因此准时配送船舶舾装物资成为更复杂的管理需求[1],有必要引入“智能制造”概念[2-3],利用各类智能优化方法节约船舶建造项目中的企业管理资源。作为舾装物资离开集配中心的最后一道工序,舾装物资拣选具有重要的意义,其中舾装件托盘为舾装物资的基础单元,对其拣选延误时间进行优化可以显著降低经济损失,提高船东满意度。在实际中,舾装件托盘拣选时间占总作业时间80%左右,降低拣选延误时间最有效的办法是对托盘拣选方法进行优化。针对船企集配中心多拣选人员拣货作业的情形,能否最大限度地降低舾装件托盘拣选延误时间主要取决于以下3点:①托盘的分批问题,即如何将舾装件托盘进行分批[4];②分批指派问题,即如何将分完批次的托盘指派给不同的拣选人员[5];③分批排序问题,即如何将拣选人员手中的托盘批次进行重新排序[5]。舾装件托盘的分批、指派和排序问题是一类典型的NP-hard组合优化问题[6],其问题复杂度随托盘数量的增加呈几何数级增长,难以在合理的时间内求解。

目前,行业逐渐使用智能化算法对上述问题进行求解,现有研究中,文献[7-8]采用遗传算法对单区型仓库拣选路径进行优化,文献[9-10]采用改进蚁群算法对双区仓库拣货路径进行优化,文献[11]以总拣选距离为优化目标,采用禁忌搜索算法对订单分批进行优化。上述研究只单一地使用某一种方法求解仓储拣选路径问题,并未将交货期考虑在内。经典的仓库路径优化问题无法满足船舶建造过程中不同安装区域同时需要大批量舾装件的需求,导致各个安装区域无法在规定时间内收到需要的舾装件。Henn等[12]虽然考虑到交货期,并以总延误时间为优化目标进行研究,但是只针对单拣选人员拣选货物,并没有分析多拣选人员同时拣选货物的情况;Scholz等[13]虽然考虑了多拣选人员拣货,并以总延误时间为优化目标进行研究,但是只适用于小规模问题,不适用于大批量托盘拣选问题。

本文针对上述研究的不足,结合船企集配中心托盘拣选的实际需求,充分考虑了托盘的交货期,对双拣选人员在集配中心同时拣选中、大规模舾装件托盘的情况进行深入研究,建立了以总延误时间为优化目标,以完成时间、交货期和拣货设备容积为约束条件的数学模型。最后,根据某船厂的实际托盘拣选数据,通过比较改进遗传算法(Improved Genetic Algorithm,IGA)和标准遗传算法(Genetic Algorithm,GA),验证了本文提出的基于IGA的托盘拣选方法解决舾装件托盘拣选问题的有效性。

1 问题描述和数学模型

1.1 问题描述

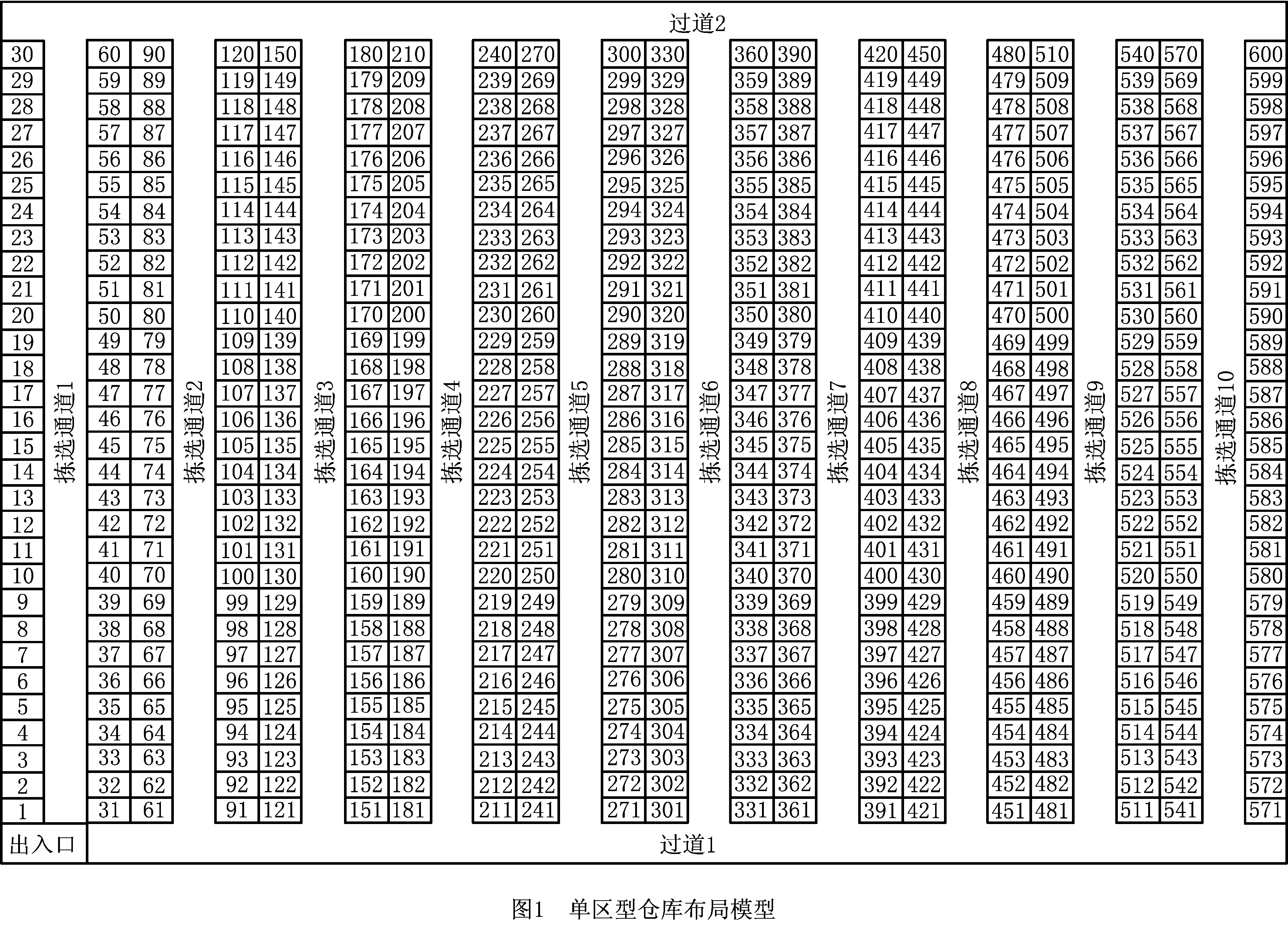

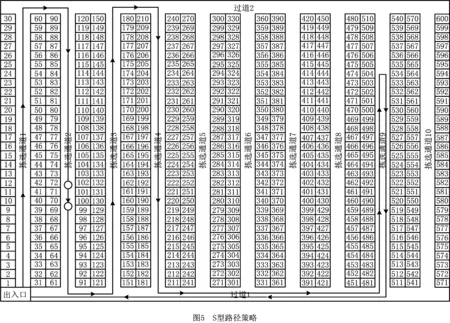

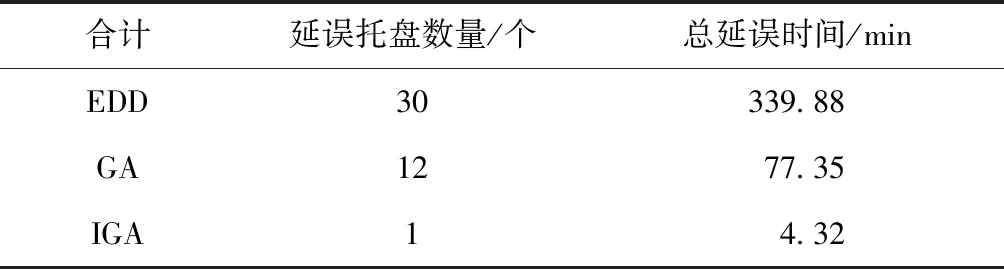

本文研究的舾装件托盘拣选问题采用经典的船企集配中心单区型仓库布局模型,后续研究均在单区型仓库布局模型的基础上进行。单区型仓库由一定数量的等长拣选通道和上下两端过道组成,拣选通道两侧货架上存放着需要拣取的舾装件;出入口位于下方过道的最左侧,它是每次拣选舾装件的起点和终点。图1所示为本文应用的仓库布局模型,该模型有10个等长拣选通道和上下两端过道,每一条拣选通道两侧都有30个储物点。

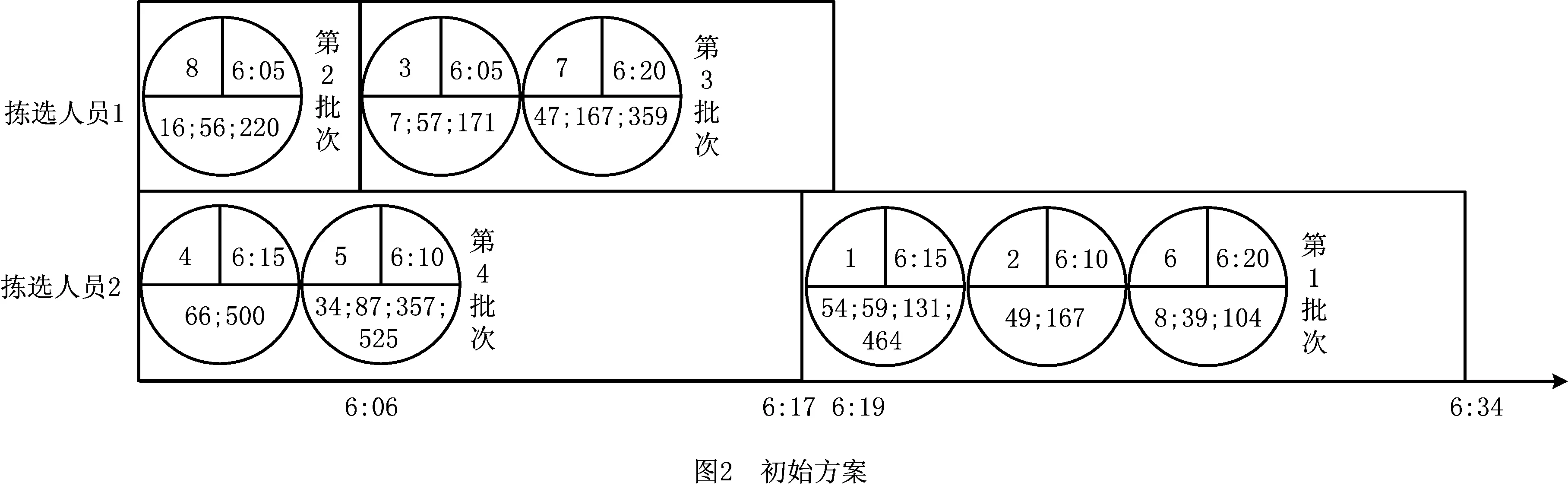

下面以一个实例来阐述双拣选人员舾装件托盘的分批、指派及排序(Outfitting Pallets Batching, Assigning and Sequencing,OPBAS)问题。实例包括8个托盘,各托盘均有确定的交货期和舾装件组成清单,首先将8个托盘分成4批,每个拣选人员负责拣选2批托盘。图2所示为初始拣选方案。

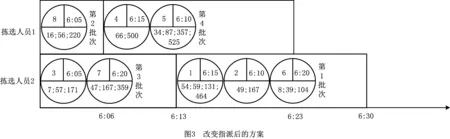

图中的圆内有3部分数字,其中左上角数字表示托盘编号,右上角时间表示交货期,下方数字表示托盘的舾装件组成[13]。下面改变托盘的指派方案,将第3批次的托盘交由拣选人员2进行拣选,将第4批次托盘交由拣选人员1进行拣选,得到的拣选方案如图3所示。

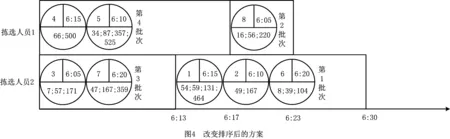

改变托盘分批的排序方式,调换第2批次和第4批次托盘的拣选顺序,得到的拣选方案如图4所示。

通过图3和图4可以看出,改变指派和改变排序后的方案明显与原来方案的完成时间有很大不同,与单拣选人员拣选舾装件相比,双拣选人员拣选舾装件时还应考虑托盘指派问题。拣选人员拣选舾装件时,不同的拣选路径也会对完成时间产生影响。实际中的拣选人员经常使用S型路径策略拣选舾装件,该策略描述如下:如果一个拣选通道上至少包括一个需要拣选的舾装件,则拣选人员必须进入该拣选通道并完全穿过该通道前往下一个包括舾装件的拣选通道,然后返回出入口。一种特殊情况是,如果包括舾装件的拣选通道的数目是奇数,则拣选人员将到达最后一个拣选通道上最远端存放舾装件的位置,然后原路返回到过道,最后返回出入口。S型路径策略示意图如图5所示。

本文在后续的模型建立和算法设计中,设定拣选人员拣选舾装件时均采用S型路径策略。在集配中心,舾装件托盘分批分为静态分批和动态分批[14],其中静态分批中所有托盘的交货期和舾装件组成均提前确定,动态分批则是托盘可以在任意时间点到达集配中心。本文主要考虑静态分批的情况,下述工作均在静态分批基础上提出并完成。

由引言部分及上述内容可知,双拣选人员OPBAS问题可以描述为托盘分批问题、分批指派问题和分批排序问题,而且这3个问题联系紧密,改变其中任何一个都会影响最终结果,相比于单拣选人员的托盘分批拣选问题,双拣选人员OPBAS问题的主要特点是为双拣选人员同时找出最佳托盘分批和分批排序方案。在拣货设备容积确定的前提下,随着托盘数量的增加,托盘分批方案的数量呈指数级增长,分批指派方案的数量随托盘分批方案数量的增加而增加,分批排序方案的数量随分批指派方案数量的增加呈指数级增长,因此该问题的求解难点是可行解的数量随托盘数量的增加呈几何数级增长,运用启发式算法难以在合理的时间内求出该问题的满意解。

1.2 数学模型

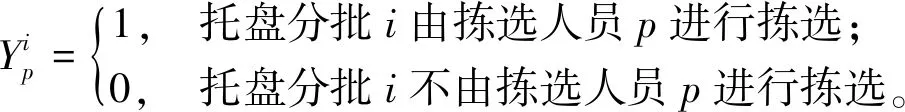

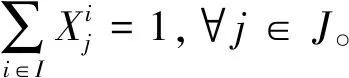

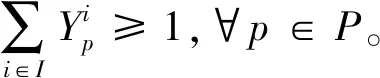

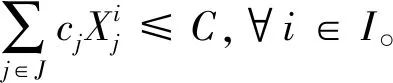

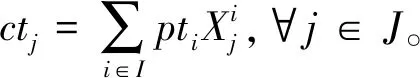

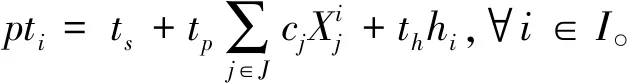

在实际求解过程中,单拣选人员拣选问题已经被证明是NP-hard难题,双拣选人员OPBAS问题不仅需要考虑单拣选人员拣选时的托盘分批和分批排序问题,还需考虑分批指派问题,因此双拣选人员拣选托盘问题也被证明是NP-hard难题。本文研究的双拣选人员OPBAS问题中,集配中心采用如图1所示的单区型仓库布局模型,而且集配中心有足够数量的拣货容积均为C的拣货设备;拣选人员拣选每一批次托盘前的准备时间均为ts,单位长度行走时间均为th,确认和拣取每一个舾装件的时间均为tp;拣选任务中托盘的数目为n,托盘集合为J,第j个托盘所包含的舾装件总体积为cj,同时该托盘的交货期为dj;在实际拣选过程中,n个托盘分成I个批次进行拣选,第i批次的托盘处理时间为pti,拣选第i批次托盘中所有舾装件所要行走的距离为hi,第j个托盘的拣选完成时间为ctj,该时间为该托盘所处批次托盘的处理时间,同时第j个托盘的拣选延误时间为tarj;问题目标是为双拣选人员同时找出最佳托盘分批和分批排序方案,以满足托盘拣选的实际需求,使托盘拣选总延误时间最短。

目标函数如下:

在船舶的实际建造过程中,托盘拣选环节的舾装进度拖延对船舶建造整体造成影响的范围较大,带来的经济损失比较严重;另外,由于舾装过程中舾装件数量巨大,只有保证舾装件在拣选过程不产生延误或产生的延误较小,后续的配送和安装环节才能及时进行。因此为了使托盘拣选满足实际需求,将托盘拣选总延误时间作为优化目标,确保大部分托盘在拣选过程中不产生延误,目标函数数学表达式为

(1)

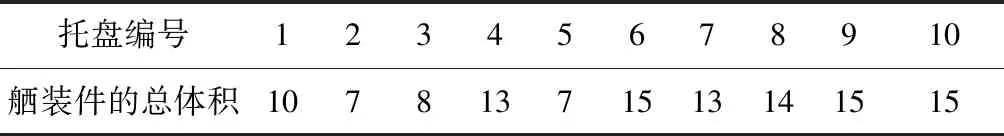

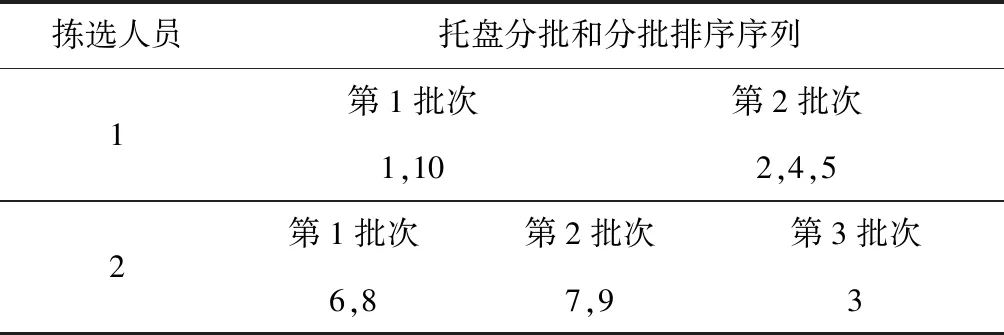

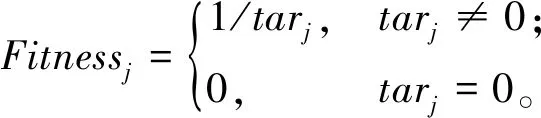

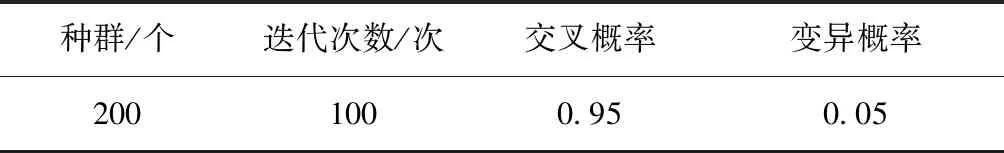

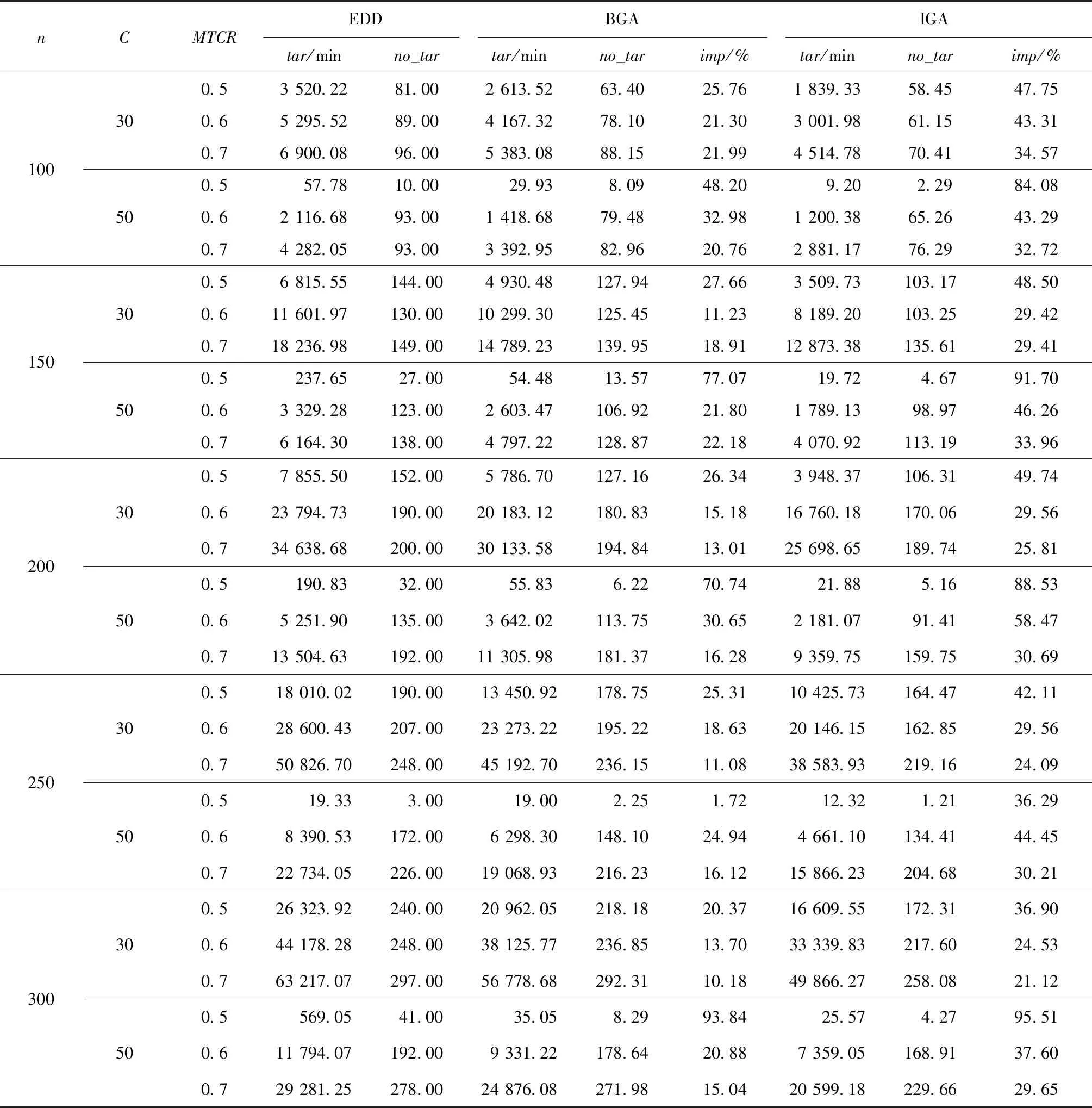

式中tarj为托盘j的拣选延误时间,其等于托盘j的拣选完成时间ctj及其交货期dj的差值,如果ctj tarj=max{ctj-dj,0},∀j∈J。 (2) 约束条件如下: (1)确定某个托盘处于某一批次的托盘分批中。 (3) (2)确定某一批次托盘分批由某一个拣选人员进行拣选。 (4) (3)每一批次的托盘分批中至少包含一个托盘。 (5) (4)一个托盘能且只能分到某一批次托盘分批中,即一个托盘不能分成两批进行拣选。 (6) (5)每一个拣选人员至少拣选一个批次的托盘。 (7) (6)一个托盘分批能且只能由某个拣选人员拣选,即一个托盘分批不能由两个拣选人员拣选。 (8) (7)每一批次托盘所包括的舾装件总体积小于拣货设备的拣货容积。 (9) (8)某一个托盘的完成时间等于该托盘所处批次的处理时间。 (10) (9)某一批次托盘的处理时间为 (11) 输入条件为在集配中心同时收到n个有交货期的托盘,而且每个托盘的舾装件组成清单均已明确;输出条件为双拣选人员在拣选过程中只有同时满足全部约束条件,才会各自得到合理的托盘分批和分批排序方案。 针对双拣选人员OPBAS问题的主要特点,即为双拣选人员同时找出最佳托盘分批以和分批排序方案,常规求解顺序是先将托盘指派给双拣选人员,然后将双拣选人员分到的托盘进行分批处理,最后再将各自托盘分批进行排序处理。然而这种求解顺序耗时过长,因为在进行托盘指派时会随机指派一部分托盘给某一拣选人员,然后将剩余托盘指派给另一拣选人员,所以在托盘指派过程会产生大量随机指派方案,其数量会随托盘数量的增加呈指数级增长,同时托盘分批方案数量和分批排序方案数量也会随指派方案数量的增加而增加,导致求解耗时过长。 针对上述问题,本文采用逆向求解方式对数学模型进行求解。首先打乱所有托盘的排列顺序,目的是为后续的指派操作和分批操作在更短的时间内提供更多的解决方案;然后将排序后的托盘前半部分指派给第1位拣选人员,后半部分指派给第2位拣选人员,以降低指派方案的复杂度,缩短求解时间,同时尽量保证双拣选人员的工作量相当;最后将每一位拣选人员分得的托盘按照既定顺序进行分批处理,目的同样是降低分批方案的复杂度,缩短求解时间。采用逆向求解方式对数学模型进行求解,实际上是将双拣选人员OPBAS问题转化为寻找最优托盘排序序列的问题,这种求解方法可以在合理的时间内寻找到满意解。 在求解OPBAS这类NP-hard难题时通常采用智能优化算法,其中采用GA求解OPBAS问题较为常见,然而GA在求解过程中容易陷入局部最优,鉴于此,本文对GA进行改进,采用最早交货期(Earliest Due Date,EDD)启发式方法进行种群初始化;在遗传算子设计过程中的选择、交叉、变异操作后引入进化逆转和插入操作,从而在种群陷入局部最优解时,通过进化逆转操作和插入操作增加种群的多样性,使种群跳出局部最优解,能够继续搜索全局最优解。 本文提出一种基于IGA的舾装件托盘拣选优化方法,其基本思路是结合数学模型中可行解的性质,采用逆向求解方法进行求解。算法初始阶段采用EDD启发式方法进行种群初始化,然后充分利用选择操作、交叉操作和变异操作的快速性、随机性和全局收敛性,以及进化逆转操作和插入操作带来的种群多样性,防止种群陷入局部最优解,从而快速生成全局最优的托盘分批和分批排序序列[15]。IGA求解OPBAS问题的具体步骤如图6所示。 对于双拣选人员OPBAS问题,按照2.1节描述的常规求解顺序求解问题时,通常采用基于托盘的双层编码方式,双层编码染色体为{1,10,2,4,5,6,8,7,9,3|1,2,1,2,1,2,1,2,1,2},第一层染色体表示托盘的拣选顺序,第二层染色体表示托盘拣选人员。可以看出,双层编码染色体长度过长会导致进化过程中的寻优时间过长。针对寻优时间过长的问题,本文采用2.1节提出的的逆向求解顺序对双拣选人员OPBAS问题进行求解,将该问题转化为寻找一个最佳托盘排序序列。因此,对于n个托盘的分批指派排序问题,本文采用基于托盘的单层编码方式,将染色体分为n段,每一段为对应托盘的编号,例如{1,10,2,4,5,6,8,7,9,3}为一个合法的染色体,其中{1,10,2,4,5}表示第1位拣选人员需要拣选的托盘,{6,8,7,9,3}表示第2位拣选人员需要拣选的托盘。假设每一舾装件的体积均为单位体积,则每一托盘中舾装件的总体积如表1所示。 表1 每一托盘中舾装件的总体积 每一位拣选人员按照指定的托盘拣选顺序分批拣选,同时满足每一批次托盘中舾装件的总体积不超过拣货设备容积,假设拣货设备容积均为30,则双拣选人员进行托盘分批和分批排序的结果如表2所示。 表2 双拣选人员进行托盘分批和分批排序的结果 2.3.1 初始种群 在完成染色体编码以后,需要产生一个初始种群作为初始解,这里需要注意两个问题,即确定初始化种群的数目和产生初始种群的方法。初始化种群的数目一般根据经验得到,种群数量通常视托盘数量而定,其取值在20~200之间浮动,本文选取种群的数目为200。 产生初始种群的方法有随机方法和启发式方法两种,前者随机产生所有初始个体,后者按照EDD启发式方法产生所有初始个体。采用随机方法产生初始种群容易产生大量劣质个体,GA采用这种方法产生初始种群不能保证优化质量; EDD启发式方法将所有托盘按照交货期的先后顺序排序,将奇数序号的托盘排在第一部分,偶数序号的托盘排在第二部分,由此生成初始种群。本文设计的IGA则采用EDD启发式方法产生所有初始个体。 2.3.2 适应度函数 因为优化目标是总延误时间最小,同时要求适应度函数为非负,且适应度值越大越好,所以托盘拣选延误时间的适应度函数定义为 (12) 2.3.3 选择操作 在选择需要保留的最优托盘拣选序列个体时,采用轮盘赌选择策略和精英选择策略,不但可以防止在进化过程中丢失最优解,而且能够加快算法收敛速度。 2.3.4 交叉操作 本文采用双点交叉法对染色体进行交叉操作,具体步骤如下(假定托盘数量为10): (1)产生一个[1,5]范围内的随机整数a1和一个[6,10]范围内的随机整数a2,确定两个位置,对两个位置之间的托盘进行交叉,如a1=4,a2=7。将父代1=2 6 3|4 7 1 9|8 5 10和父代2=3 5 2|6 1 9 10|4 7 8交叉为子代1=2 * 3|6 1 9 10|8 5 *,子代2=3 5 2|4 7 1 9| * * 8。 (2)交叉后,同一个个体会有重复的托盘,保留不重复的托盘,有冲突的托盘(带*位置)按照中间段的对应顺序进行映射。本例中子代1的中间段为(6 1 9 10),子代2的中间段为(4 7 1 9),子代1的冲突托盘为6和10,因此需要利用子代2中间段的4和7进行补位,补位顺序按照(4 7 1 9)中4和7的顺序进行,子代2也按照上述方法补位,结果为子代1=2 4 3|6 1 9 10|8 5 7,子代2=3 5 2|4 7 1 9|6 10 8。 2.3.5 变异操作 OPBAS问题变异主要是前后顺序的变异。对于OPBAS这个特定的问题来说,每个托盘的排序还受拣货设备容积和拣选人员工作状态的影响,则此处变异过程的操作步骤如下(假定托盘数量为10):产生一个[1,5]范围内的随机整数a1和一个[6,10]范围内的随机整数a2,确定两个位置,然后将其对换,如a1=3,a2=8。将2 4|3|6 1 9 10|8| 5 7变异后为2 4|8| 6 1 9 10|3| 5 7。 2.3.6 进化逆转操作 为改善GA的局部搜索能力,在选择、交叉、变异后引进连续多次进化逆转操作[16],这里的“进化”是指逆转托盘排序的方向,即经过逆转后,只有适应度值提高的染色体才可以继续存活,否则逆转无效。进化逆转操作如下:产生一个[1,5]范围内的随机整数a1和一个[6,10]范围内的随机整数a2,确定两个位置,然后将两个位置之间的托盘序列进行逆序排序,如a1=3,a2=8。将2 4|3 6 1 9 10 8|5 7进化逆转后为2 4|8 10 9 1 6 3|5 7。 其中A图根据2001年《中华人民共和国教育部义务教育数学教学课程(实验版)》发表之前的小学数学内容勾勒,B图根据美国2000 NCTM《中小学数学教育的原则与课程标准》勾勒[8]. 2.3.7 插入操作 为了改善GA的局部搜索能力,在进化逆转操作后引进插入操作,这里的插入操作是指将某一个位置的托盘插入到另一个位置。经过插入操作后,只有适应度值提高的染色体才可以继续存活,否则插入无效。插入操作如下:产生一个[1,5]范围内的随机整数a1和一个[6,10]范围内的随机整数a2,确定两个位置,然后将第一个位置的托盘插入到第二个位置,如a1=3,a2=8。将2 4|3 6 1 9 10 8|5 7插入后为2 4|6 1 9 10 8 3|5 7。 综上所述,本文设计的IGA的思路如图7所示。 为验证本文IGA求解的有效性,选取某船厂建造过程中托盘拣选的相关数据,分别使用GA和IGA进行求解。下面给出两个具体实例,实例1中有50个托盘,每个托盘中舾装件的数量为5~15个,每个舾装件的体积为1单位体积,每台拣货设备的最大拣货容积C=30,即每台拣货设备一次最多装30单位体积的舾装件;实例2中有100个托盘,每个托盘中舾装件的数量为5~15个,每个舾装件的体积为1单位体积,每台拣货设备的最大拣货容积C=50,即每台拣货设备一次最多装50单位体积的舾装件。GA和IGA的参数如表3所示。 表3 GA和IGA的参数 每个托盘的交货期均已提前确定,每个拣选人员所需要的时间参数也已确定且相同。其中每个拣选人员需要花费2 s行走1个单位长度的距离,需要花费10 s寻找和拣选一个舾装件,每次拣选之前的准备时间为120 s。1.1节已经说明,拣选人员在拣选过程中均采用S型路径策略。表4所示为实例1中50个托盘中的舾装件以及每个托盘的交货期,其中交货期为换算出的时间长度,即用交货期减去集配中心接收到托盘的时间,例如托盘的交货期是16:00,集配中心接收到托盘的时间是15:30,则换算出的交货期为30 min。 表4 实例1中50个托盘的舾装件组成和交货期时间 续表4 分别采用基于EDD、基于GA和基于IGA的托盘拣选方法对上述50个托盘进行拣选处理,将3种拣选方法的完成时间、延误时间、延误托盘数量和总延误时间进行对比,如表5和表6所示。 表5 实例1中50个托盘采用3种不同拣选方法的完成时间和延误时间对比 min 续表5 续表5 表6 实例1中50个托盘采用3种不同拣选方法的延误托盘数量和总延误时间对比 从表6可以看出,分别采用基于EDD、基于GA和基于IGA的托盘拣选方法时,延误托盘数量分别为42,35,28。同时由表6计算可得,分别采用GA和IGA对初始解进行优化时,总延误时间分别降低30.84%和49.08%。 表7 实例2中100个托盘的舾装件组成和交货期时间表 续表7 续表7 同样分别采用基于EDD、基于GA和基于IGA的托盘拣选方法对上述100个托盘进行拣选处理,将3种拣选方法的完成时间、延误时间、延误托盘数量和总延误时间进行对比,如表8和表9所示。 表8 实例2中100个托盘采用3种不同拣选方法的完成时间和延误时间对比 min 续表8 续表8 续表8 表9 实例2中100个托盘采用3种不同拣选方法的延误托盘数量和总延误时间对比 从表9可以看出,分别采用基于EDD、基于GA和基于IGA的托盘拣选方法时,延误托盘数量分别为30,12,1。同时由表9计算可得,分别采用GA和IGA对初始解进行优化,总延误时间分别降低77.24%和98.73%。 通过上述两个测试算例可以看出,本文所提优化拣选方法可以大幅缩短拣选延误时间。因此,为进一步验证该优化拣选方法的有效性,需扩大数值实验的规模。新增数值实验中交货期的生成方法为:计算出所有托盘的完成时间,将其中最大值的1/2和最小值作为交货期区间的上界和下界,采用正态分布的方式随机产生各个托盘的交货期,具体的数学表达式如下: 0≤MTCR≤1。 (13) 式中MTCR为修正运输阻塞率,用于描述交货期的紧密程度[17]。MTCR越大,交货期生成的区间越小,表示托盘的交货期越紧密,托盘越容易产生延误;MTCR越小,交货期生成的区间越大,表示托盘的交货期越松弛,托盘越不容易产生延误。新增实验中托盘数量n分别取值为100,150,200,250,300,拣货设备容积C分别取值为30,50,MTCR分别取值为0.5,0.6,0.7,因此数值实验一共分为30(5×2×3)种情况。测试指标为总延误时间tar、延误托盘数量no_tar、总延误时间优化百分比imp。测试结果如表10所示。 表10 3种拣选方法的实验数据对比 由上述实验数据可以看出,在参数n和C取值均相同的条件下,总延误时间和延误托盘数量均随MTCR的增大而增大,优化百分比随MTCR的增大而减小,这恰好说明MTCR越大,交货期生成区间越小,托盘的交货期越紧密,托盘越容易产生延误,从而降低优化效果;在参数C和MTCR取值均相同的条件下,总延误时间和延误托盘数量均随n的增大而增大,优化百分比随n的增大而减小,表明随着托盘数量的增加,拣货设备容积有限会降低优化效果;在参数n和MTCR取值均相同的条件下,总延误时间和延误托盘数量均随C的增大而减小,优化百分比随C的增大而增大,表明随着拣货设备容积的增加,优化效果有明显提升。 在参数n,C,MTCR取值均相同的条件下,tarEDD>tarGA>tarIGA,no_tarEDD>no_tarGA>no_tarIGA,impIGA>impGA,其中:tarEDD,tarBGA,tarIGA分别表示采用3种拣选方法时产生的托盘拣选延误时间,no_tarEDD,no_tarBGA,no_tarIGA分别表示采用3种拣选方法时的延误托盘数量。当采用基于GA和IGA的托盘拣选方法时,延误托盘的数量为初始种群经过算法优化后所有个体的延误托盘数量之和与个体数量的比值,impIGA和impGA分别表示采用IGA和GA优化初始解时的托盘延误时间优化百分比。上述3个不等式充分说明本文提出的基于IGA的托盘拣选方法对总延误时间的优化效果好于基于GA的托盘拣选方法。上述实验数据中,采用GA优化托盘拣选延误时间问题时,最小优化百分比仅为1.72(n=250,C=50,MTCR=0.5),最大优化百分比为93.84(n=300,C=50,MTCR=0.5);采用IGA优化托盘拣选延误时间问题时,最小优化百分比为21.12(n=300,C=30,MTCR=0.7),最大优化百分比达到95.51(n=300,C=50,MTCR=0.5)。两种优化方法之所以出现最小优化百分比,是因为初始解的质量已经很高,优化空间十分有限;而两种优化方法出现最大优化百分比的原因是,n越大托盘数量越大,C越小拣货设备容积越小,MTCR越大交货期区间越小,托盘拣选总延误时间越长,从而使优化空间更大,优化效果更好。同时根据上述实验数据也可计算出,分别采用GA和IGA优化托盘拣选延误时间问题时的平均优化百分比为26.46和43.33,原因是GA求解该问题时,在初始阶段采用随机方法生成初始种群会产生大量劣质个体,经过交叉操作和变异操作,在后续寻优过程中容易陷入局部最优解;IGA求解该问题时采用EDD启发式方法生成初始种群,能够避免产生大量劣质个体,提高了后续操作的优化质量,同时在交叉操作和变异操作后引入进化逆转操作和插入操作,通过提高种群多样性打破了原来陷入局部最优解的局面,从而跳出局部最优解继续搜索全局最优解,使解的质量得到提高。上述一系列对比分析充分说明,相对于基于GA的托盘拣选方法,本文所提基于IGA的托盘拣选方法能更高效地降低舾装件托盘拣选延误时间。 为解决船舶建造中的舾装件托盘拣选延误时间过长的问题,本文以完成时间、交货期和拣货设备容积为约束条件,建立以总延误时间为优化目标的数学模型,并提出基于IGA的舾装件托盘拣选方法。通过实验从总延误时间、延误托盘数量和延误时间优化百分比3方面与基于GA的托盘拣选方法进行对比,表明本文提出的基于IGA的托盘拣选方法可以大幅缩短托盘拣选的总延误时间,进而减少船舶后续建造过程中因托盘延期送达带来的一系列经济损失。因此,针对实际拣选过程中的托盘拣选延误时间过长的问题,本文方法具有一定的实用价值和理论研究意义。在后续研究中,拟在数学模型中考虑阻塞问题和动态分批问题,并为模型设计相应的求解算法,以进一步提高研究的实用性。

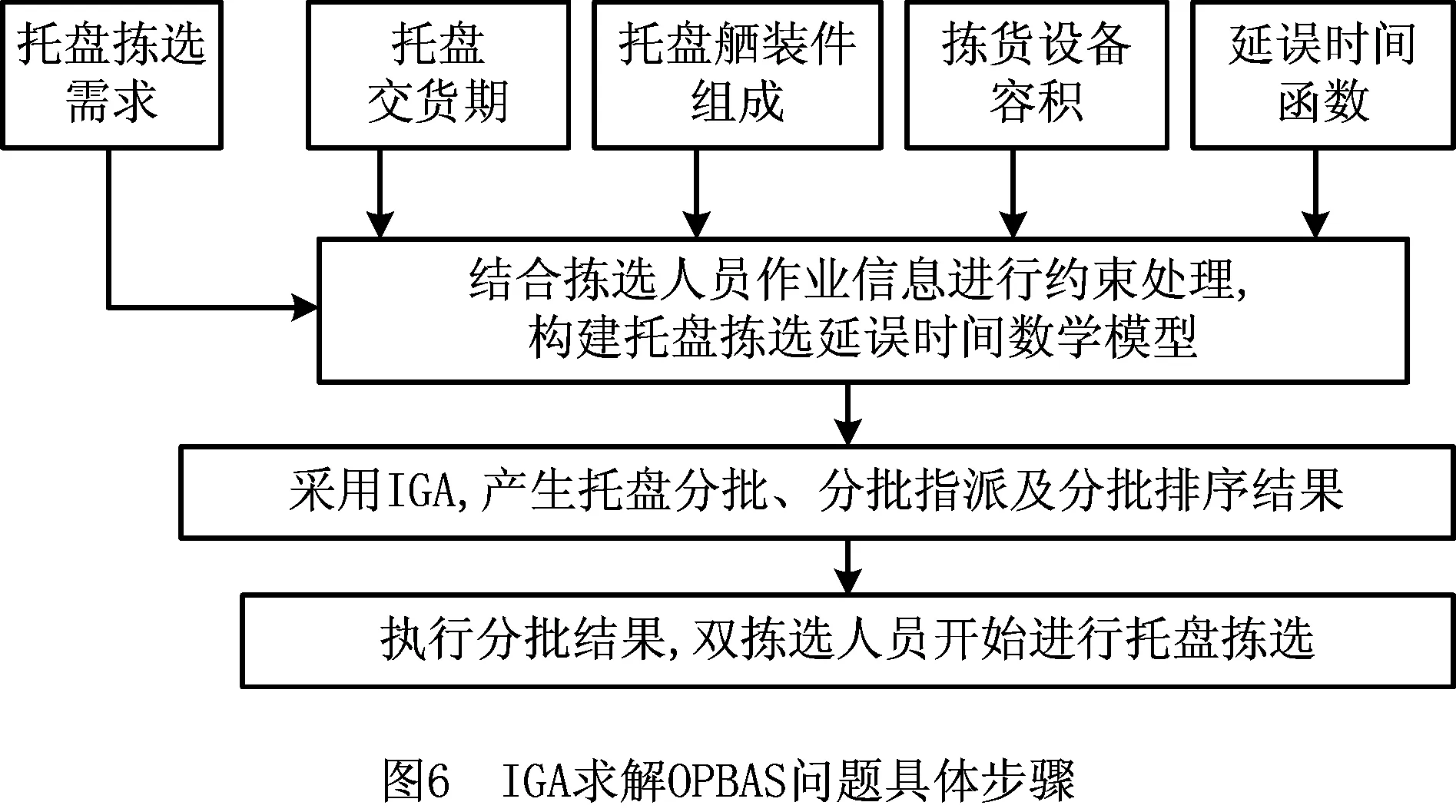

2 托盘拣选优化的改进遗传算法设计

2.1 算法策略

2.2 编码生成

2.3 求解过程

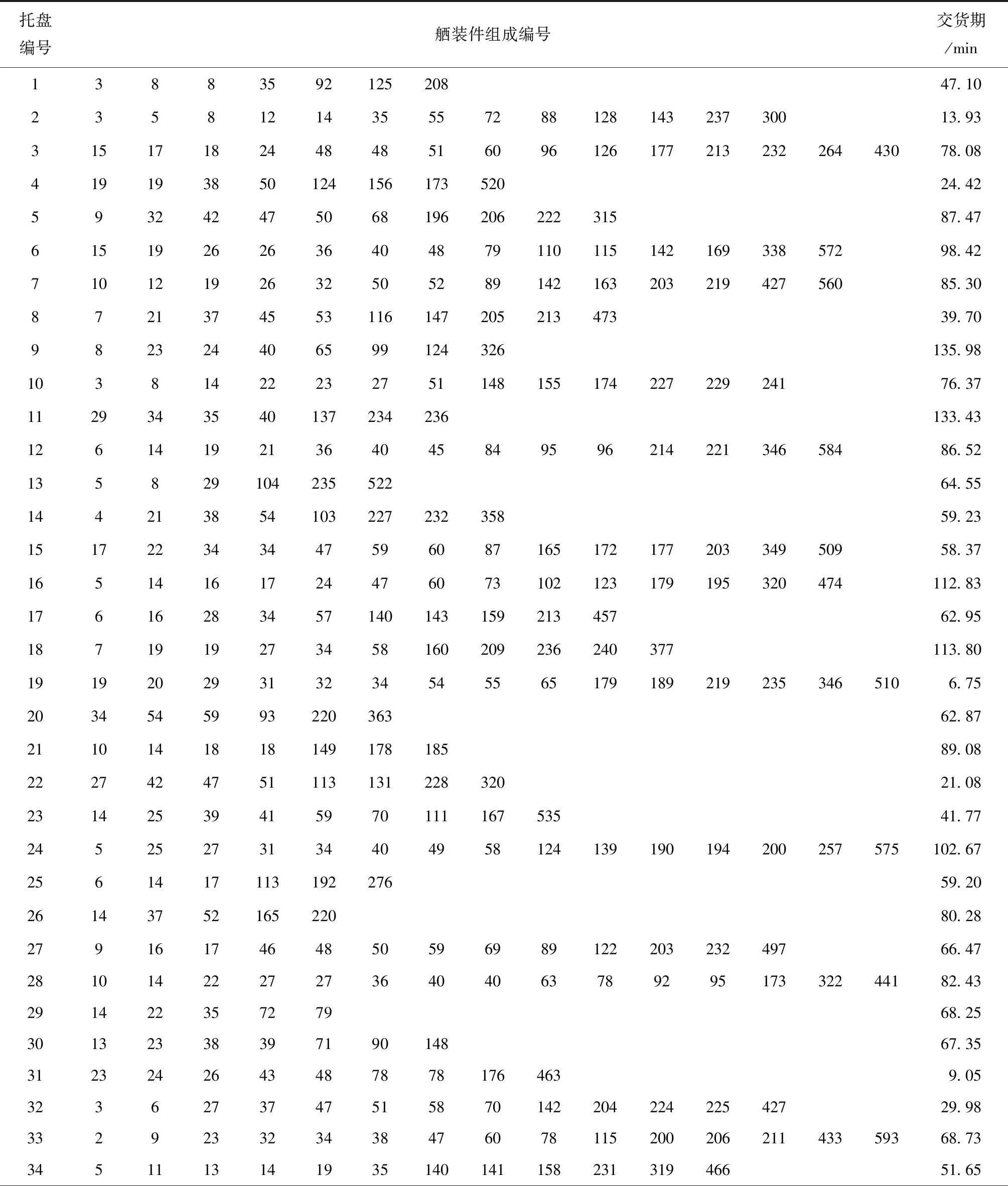

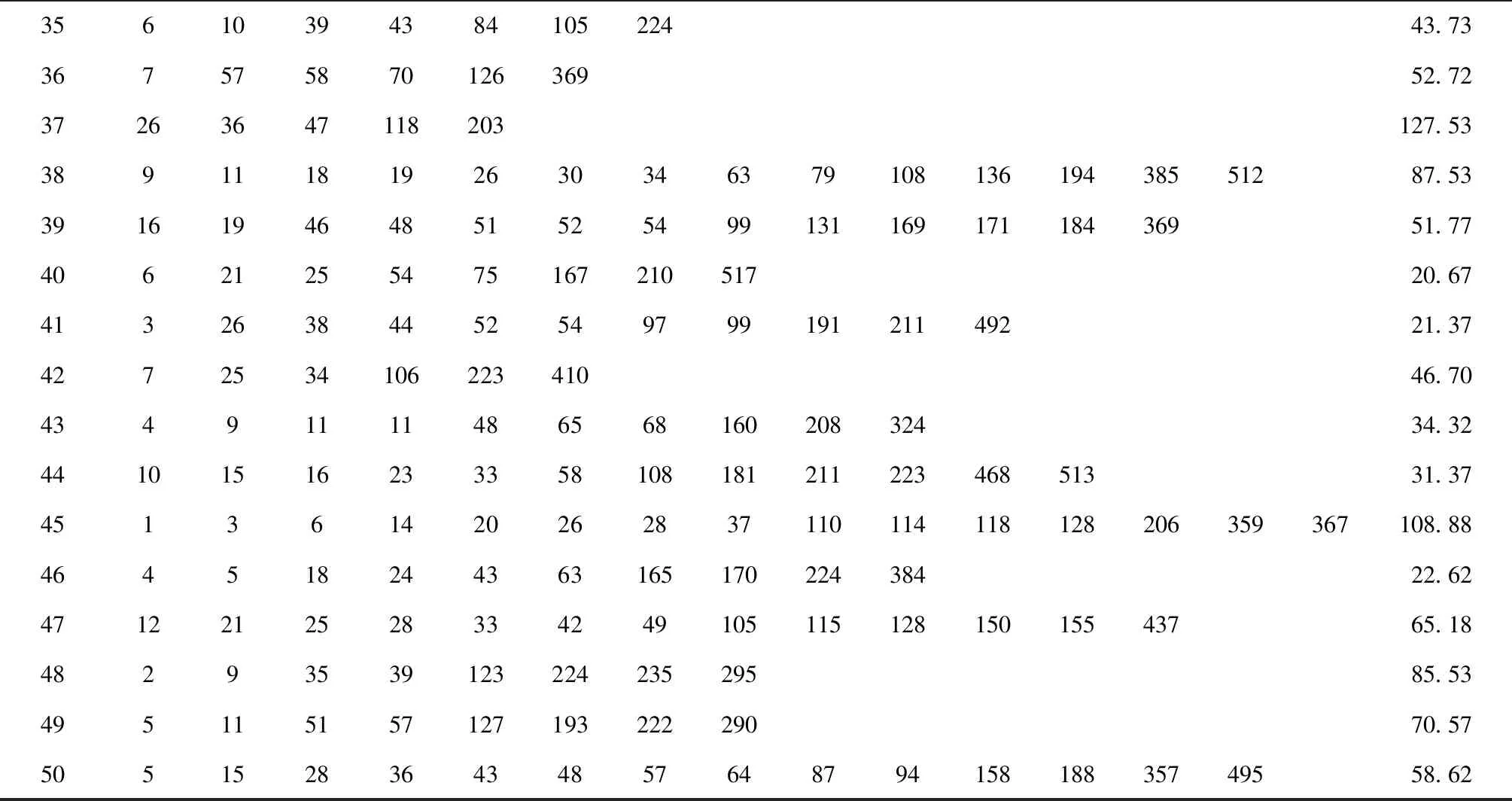

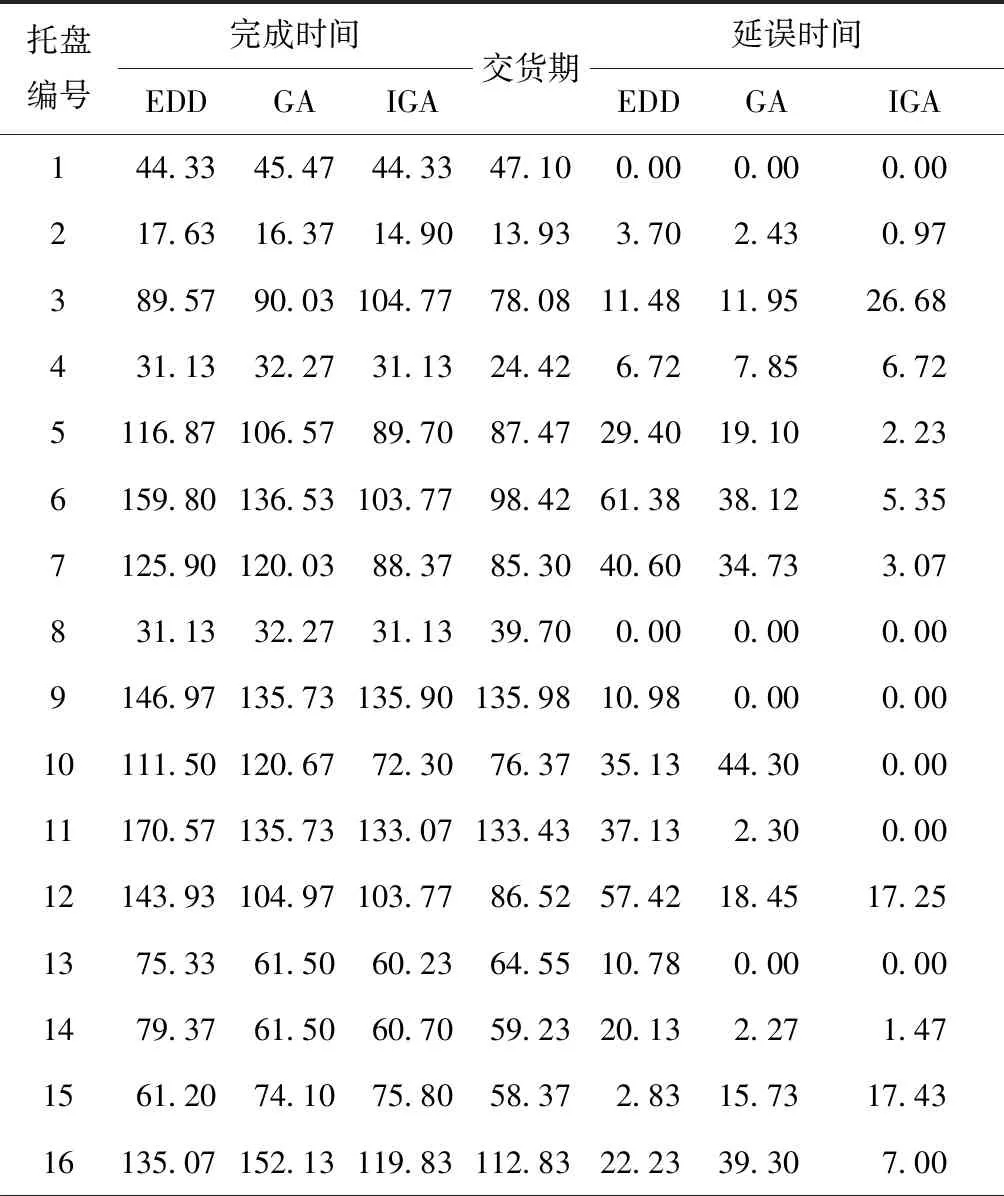

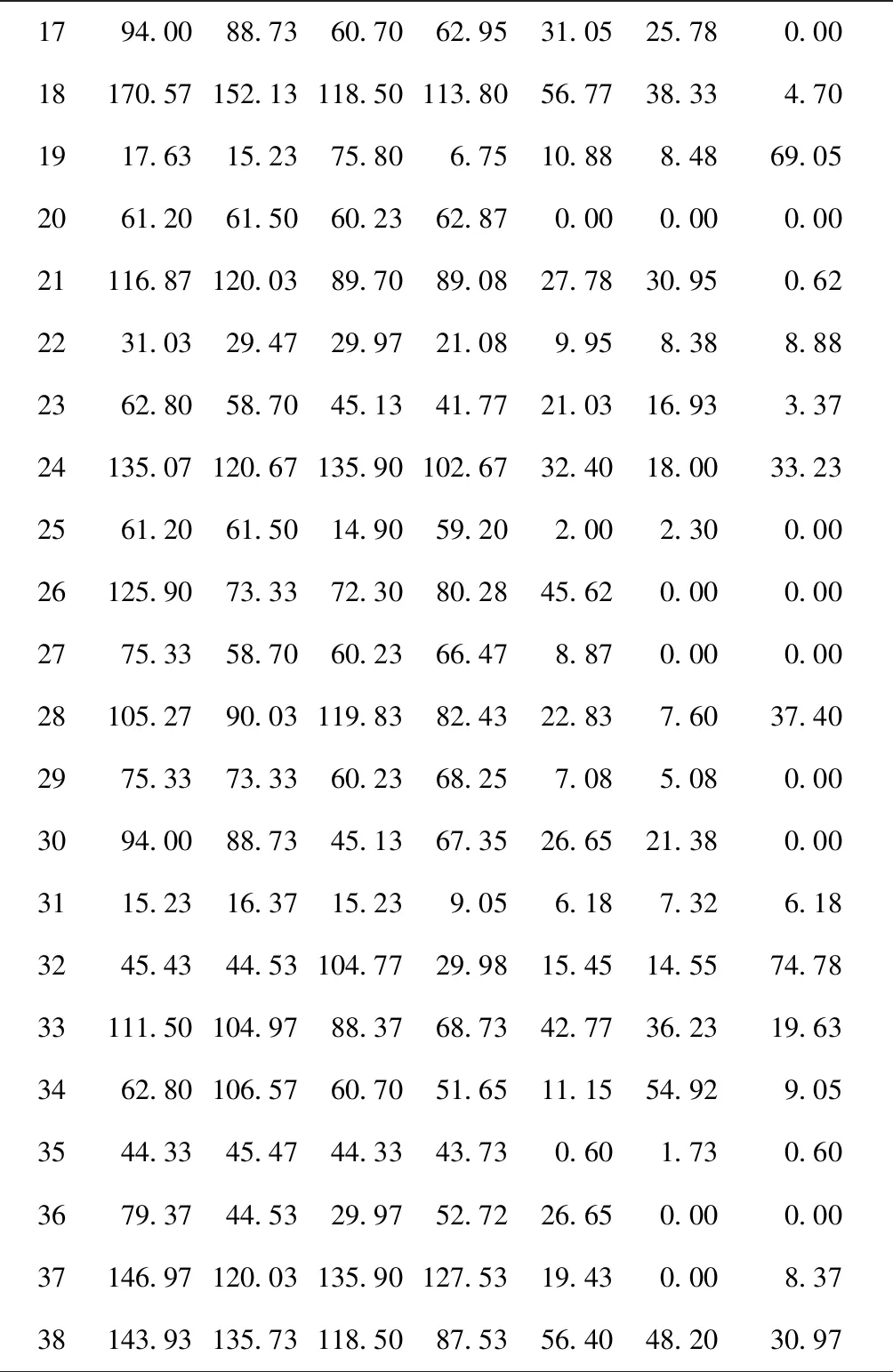

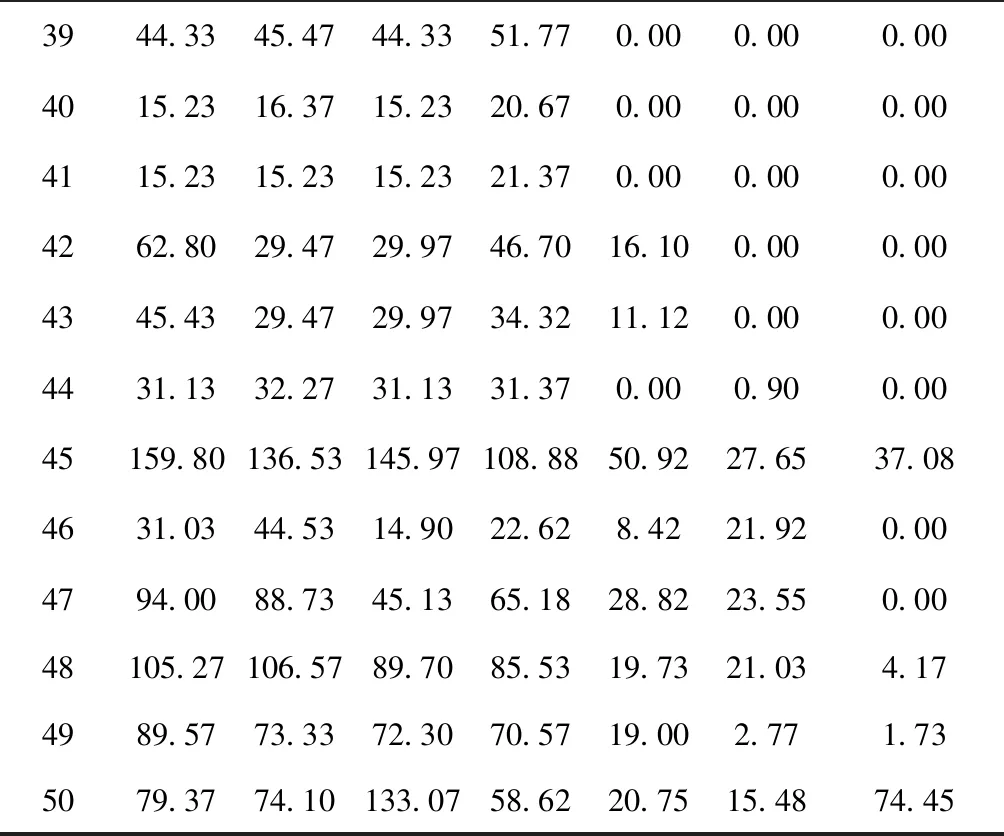

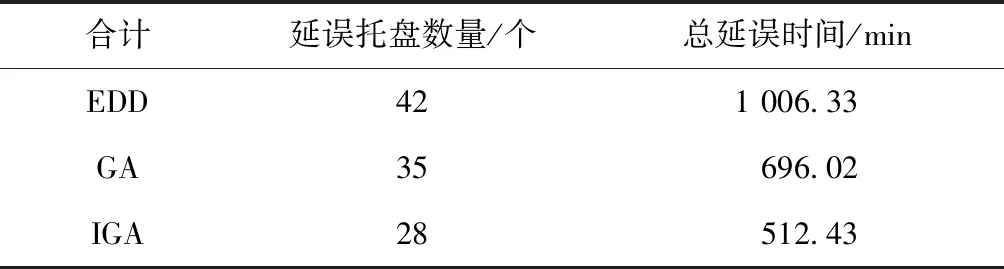

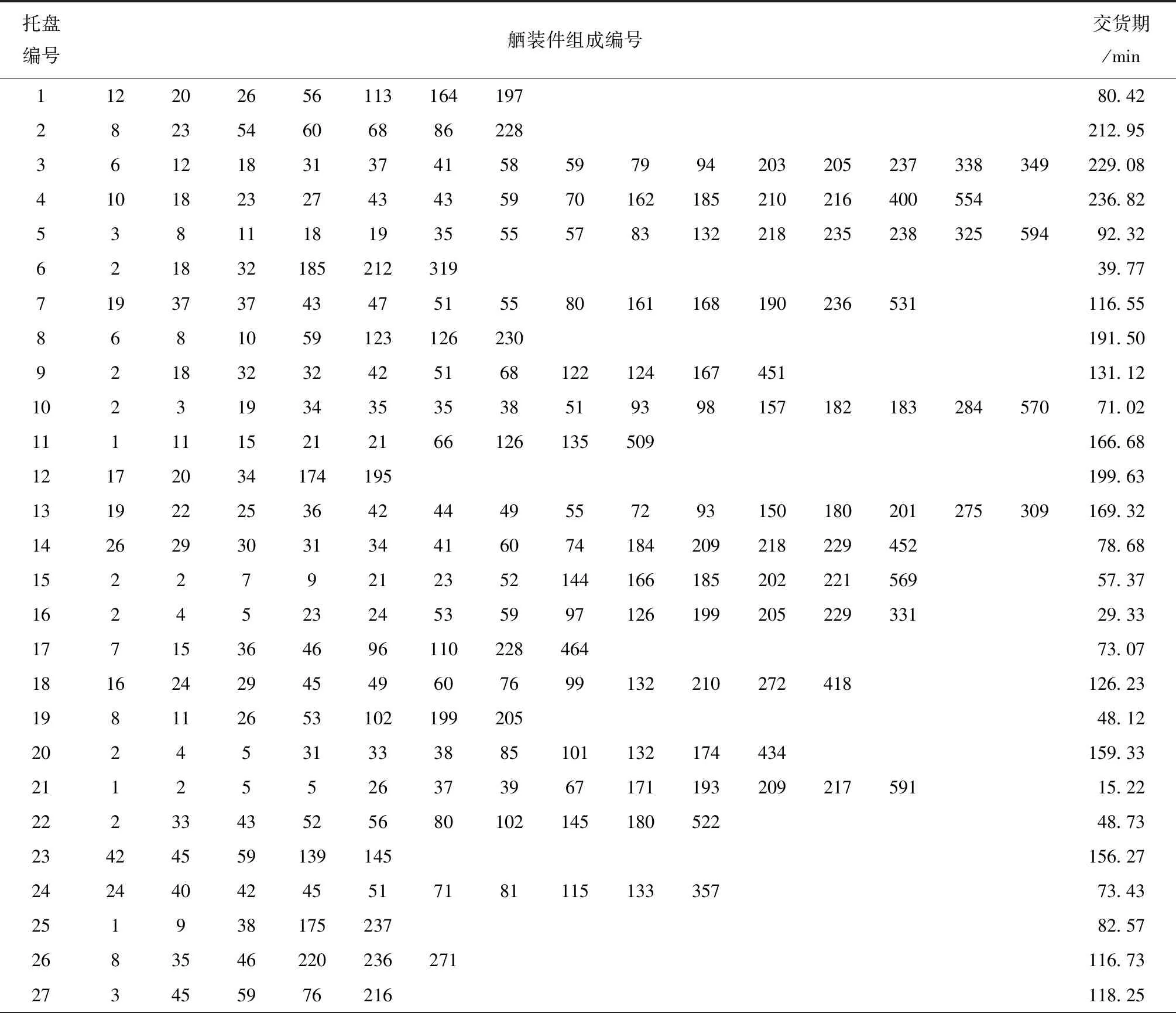

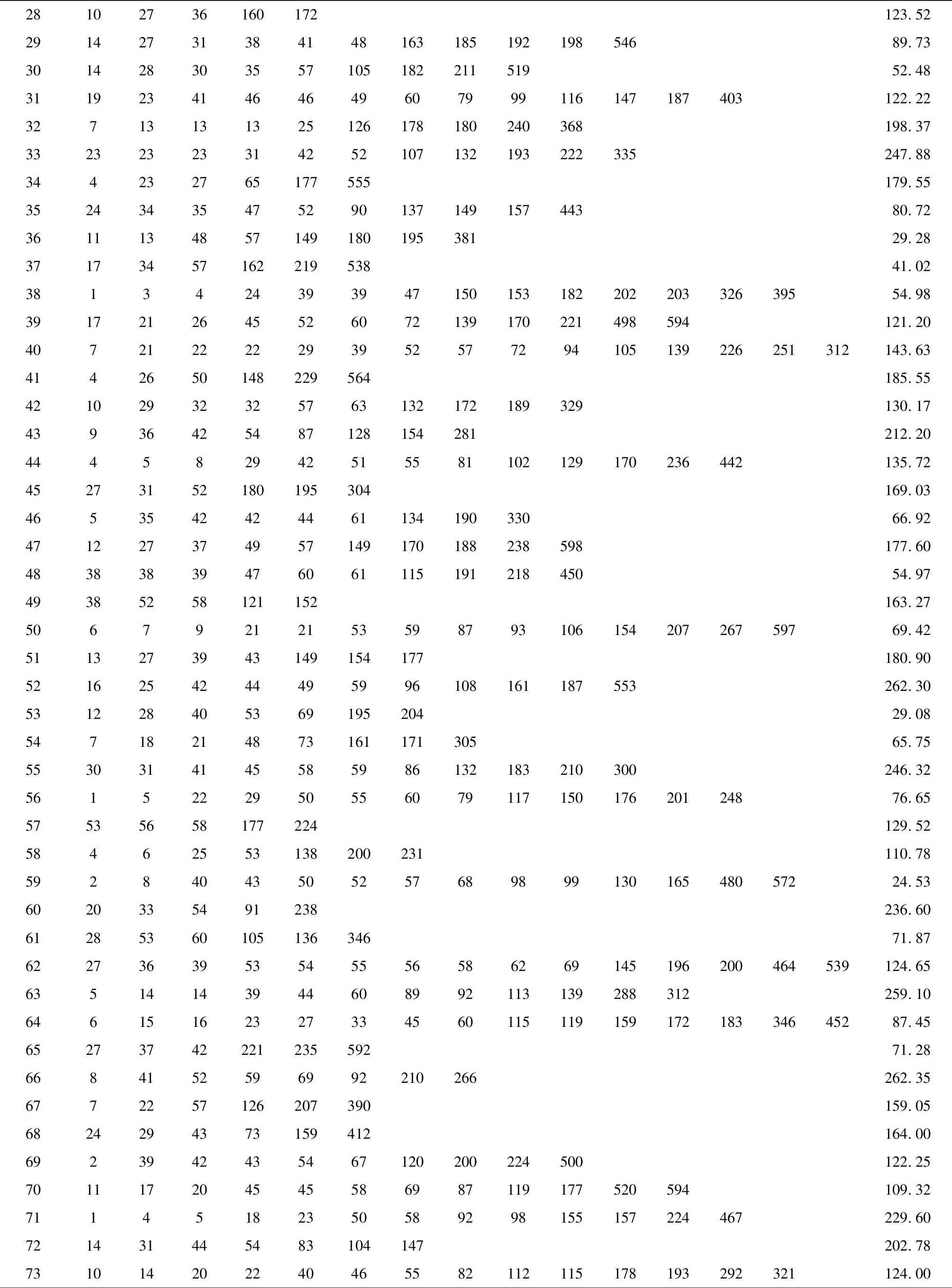

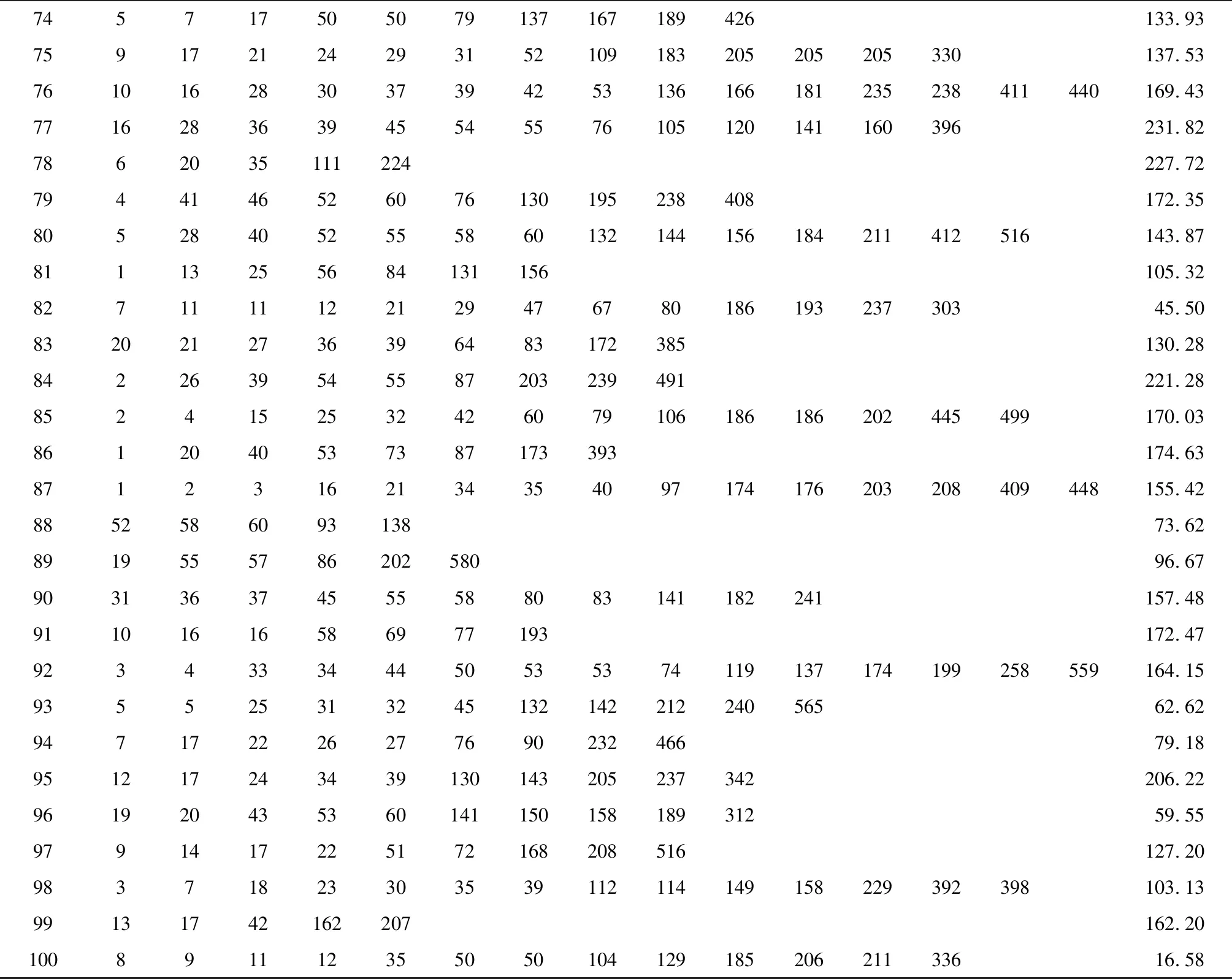

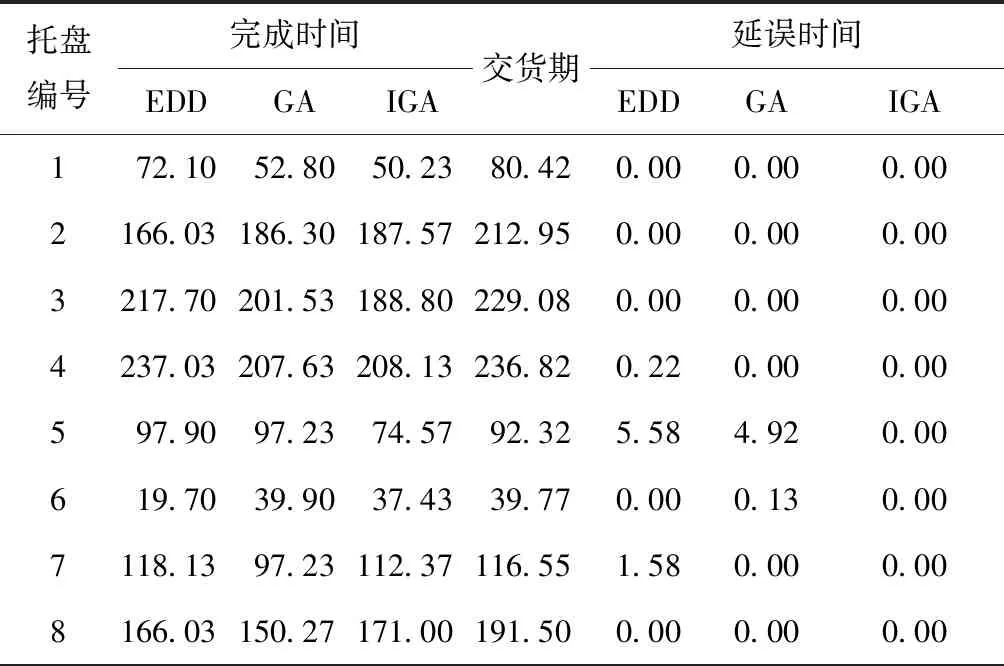

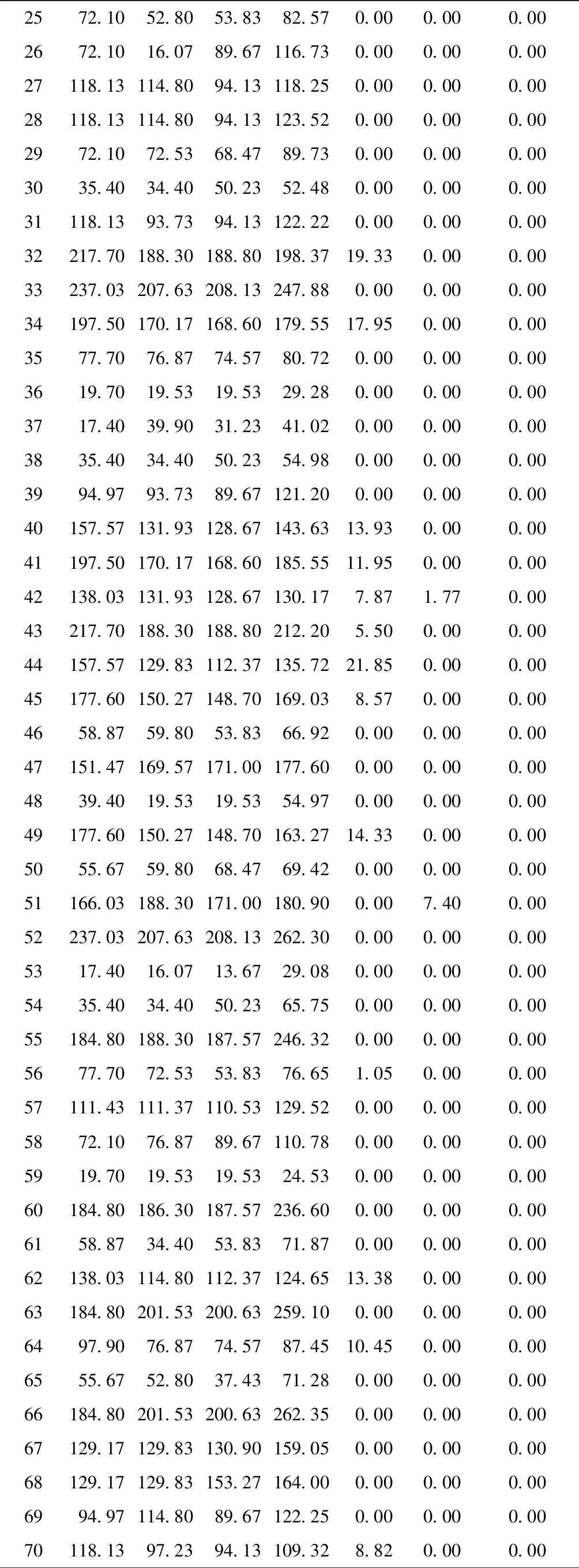

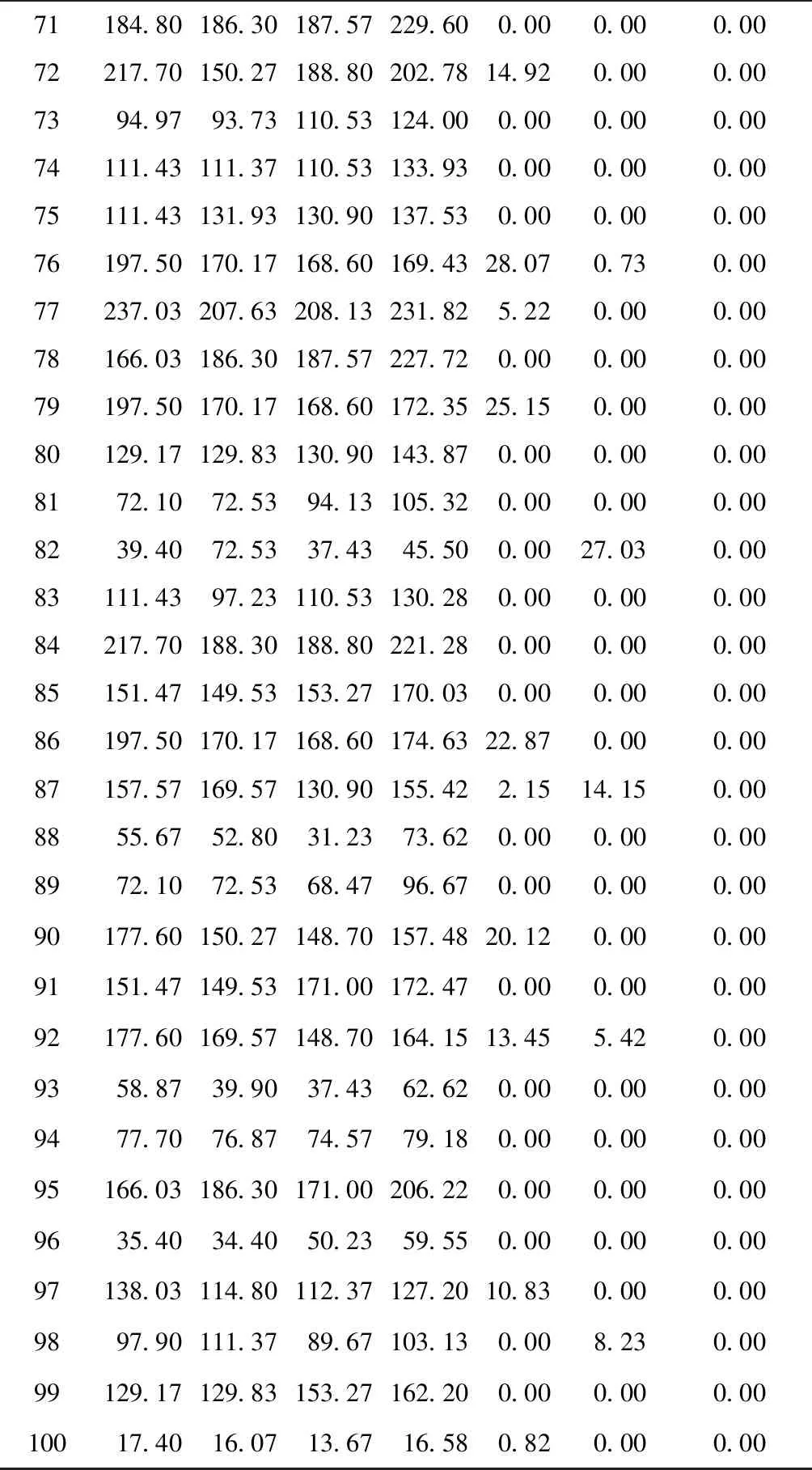

3 实例验证与算法性能评估

4 结束语