汽车空调出风管双色注射模设计

张少飞

东江模具(深圳)有限公司(广东深圳 518132)

1 塑件介绍

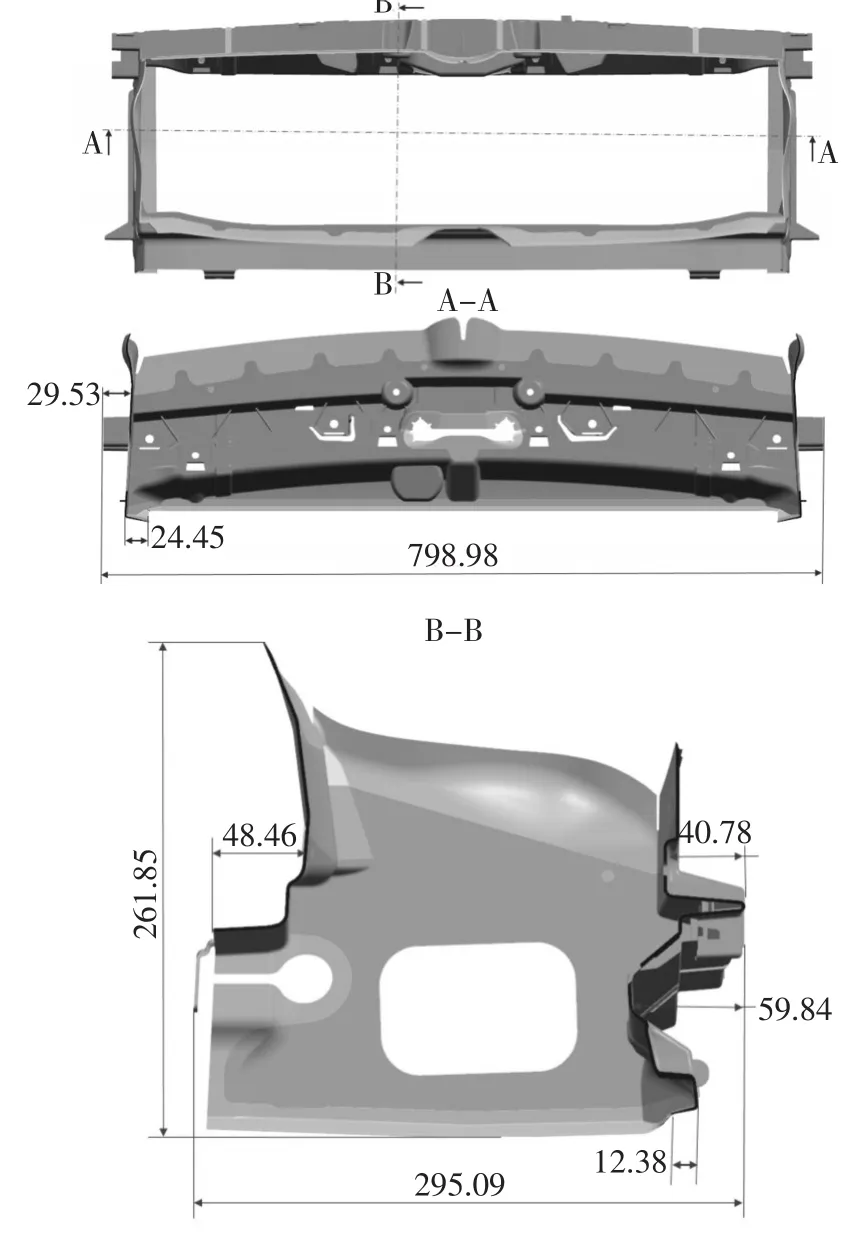

图1所示为一个汽车内部零件的双色塑件,其中绿色部分是第一色PP+30GF胶料,橙色部分是第二色TPE软胶。该塑件尺寸比较大,属于大型双色注射成型件。

图1 双色塑件图

该塑件平均壁厚2mm,外形尺寸为799×295×262mm,第一色PP+30GF胶料重539.7g,第二色TPE胶料重274.8g。模具要求一模出1+1腔,即先注射成型硬胶PP+30GF胶料然后再注射成型软胶TPE胶料。

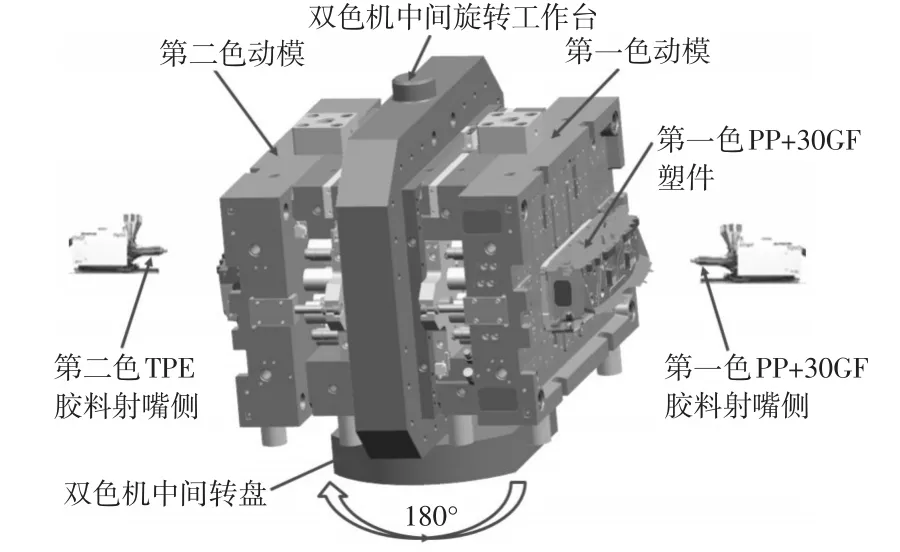

如图2所示,第一色PP+30GF胶料及第二色TPE胶料的塑件四周都有倒扣,该塑件的结构复杂,很显然,此塑件不符合简单双色模具设计最基本原则:定模部分塑件形状不同,动模部分完全相同。这种双色塑件不能按照普通旋转动模具的双色模具来设计。而且,该双色塑件比较大,如果采用普通的双色机旋转动模工作台的转盘,那么需要3,500t以上的注塑机,注射成型成本很高。

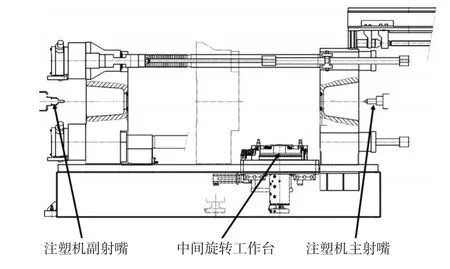

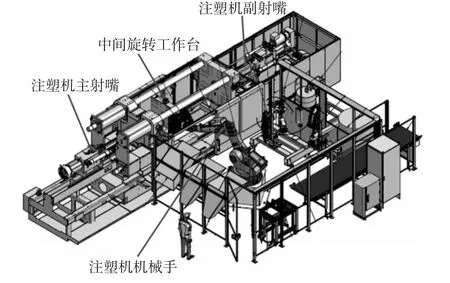

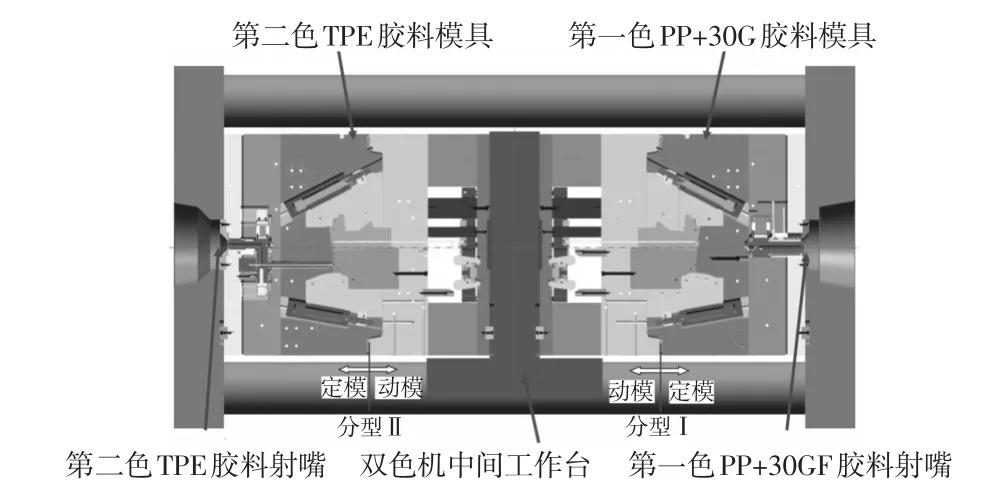

图3及图4是该副模具最终选定的带中间竖直旋转工作台的双色注塑机,此双色注塑机是平衡式双色注塑机,其主射嘴位于普通住注塑机的正常位置,副射嘴位于主射嘴相对位置,注塑机的旋转工作台在主射嘴和副射嘴的中间位置,可以沿竖直方向旋转180°。这样注塑机的型号只需1,700t就够了,但是注塑机的容模厚度比较大,是普通注塑机的2倍。

图2 塑件尺寸结构

图3 中间竖直旋转工作台双色注塑机图

图4 中间竖直旋转工作台双色注塑机图

2 分型线及出模方向

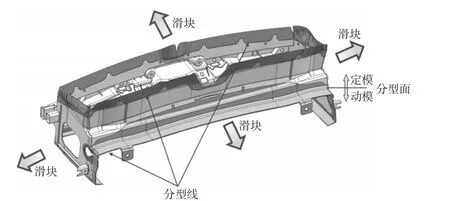

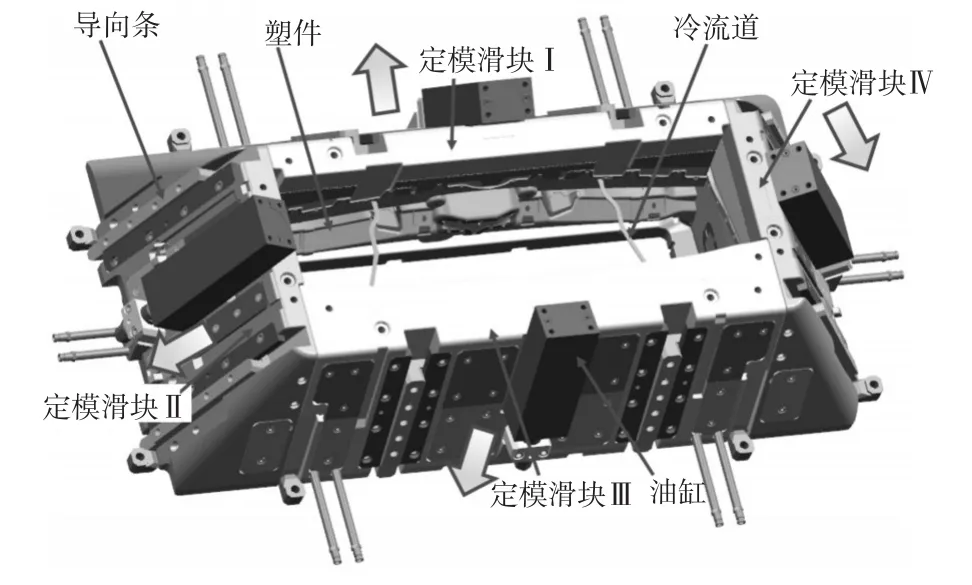

该塑件的结构复杂,塑件4个面都有倒扣,且第二色TPE软胶穿插在第一色PP+30GF硬胶中,很显然采用简单的旋转动模是不可行的。对于此类塑件,可以采用定模具4个面滑块结构。图5所示为该塑件的分型线及出模方向。

图5 定、动模分型及分型图

3 设计要点

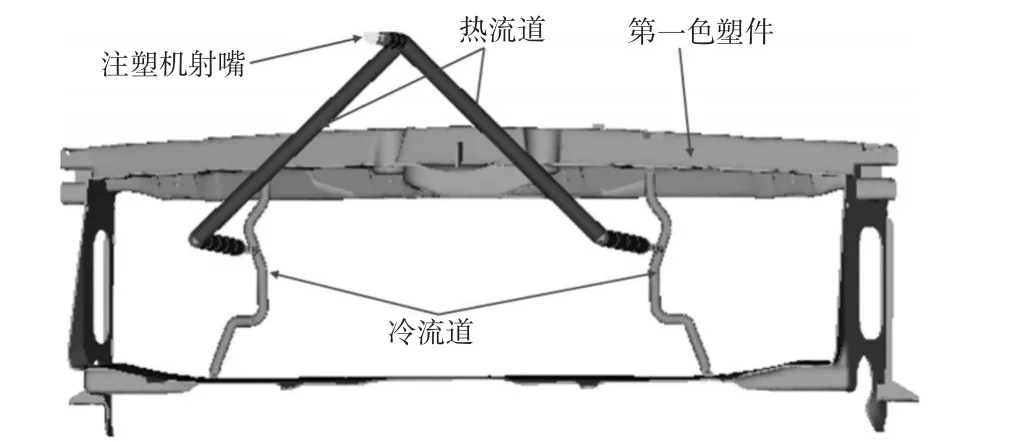

模具分型线及出模方向确定了,接下来确定浇口形式及位置。先分析第一色PP+30GF胶料的进浇口及形式。根据塑件特征,第一色PP+30GF硬胶可以采用热流道转4点潜伏式浇口。图6为该塑件第一色PP+30GF胶料的浇口图。

图6 第一色浇口图

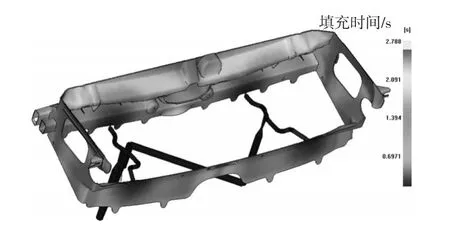

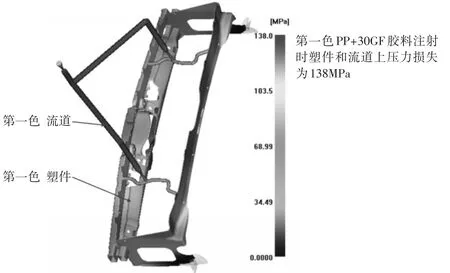

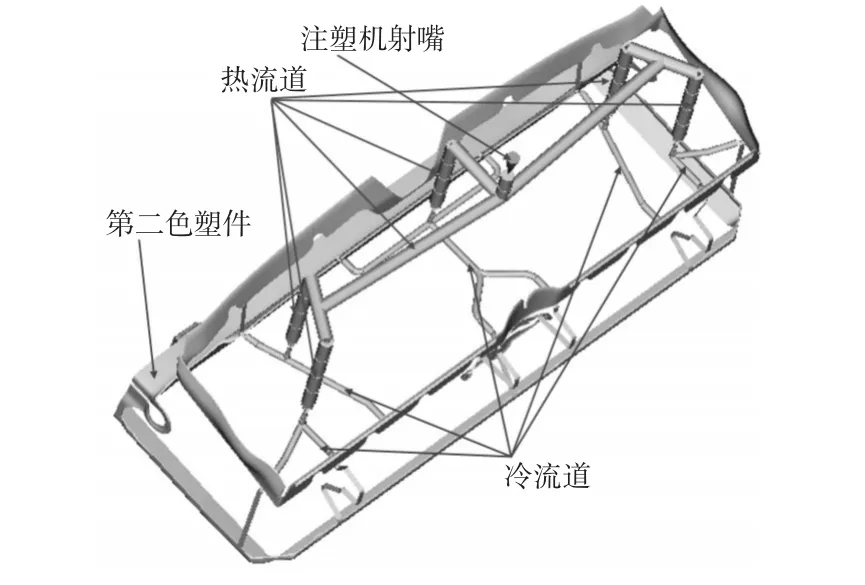

设计前期,通过MoldFlow软件对此塑件进行详细的分析。图7~图12为第一色PP+30GF硬胶的MoldFlow软件分析结果图。

图7 MoldFlow软件分析第一色PP+30GF胶料浇口图

图8 MoldFlow软件分析第一色PP+30GF胶料填充时间图

图9 MoldFlow软件分析第一色PP+30GF胶料塑件+流道的V/P切换点图

图10 MoldFlow软件分析第一色PP+30GF胶料塑件的V/P切换点图

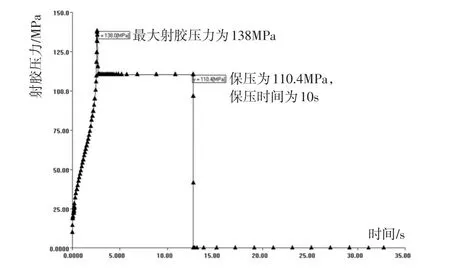

图11 MoldFlow软件分析第一色PP+30GF胶料射胶压力曲线图

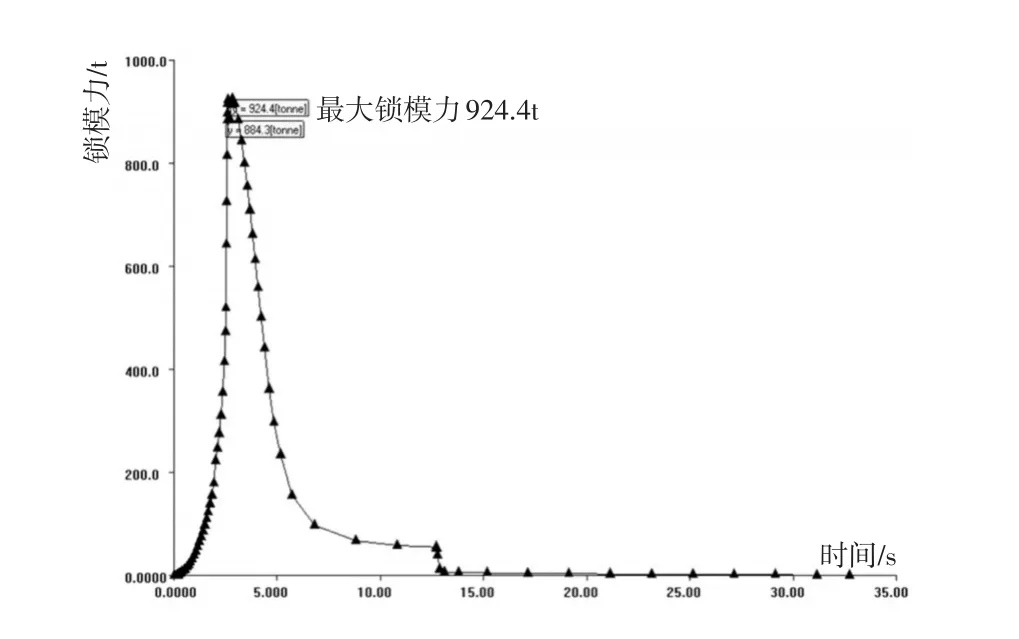

图12 MoldFlow软件分析第一色PP+30GF胶料锁模力曲线图

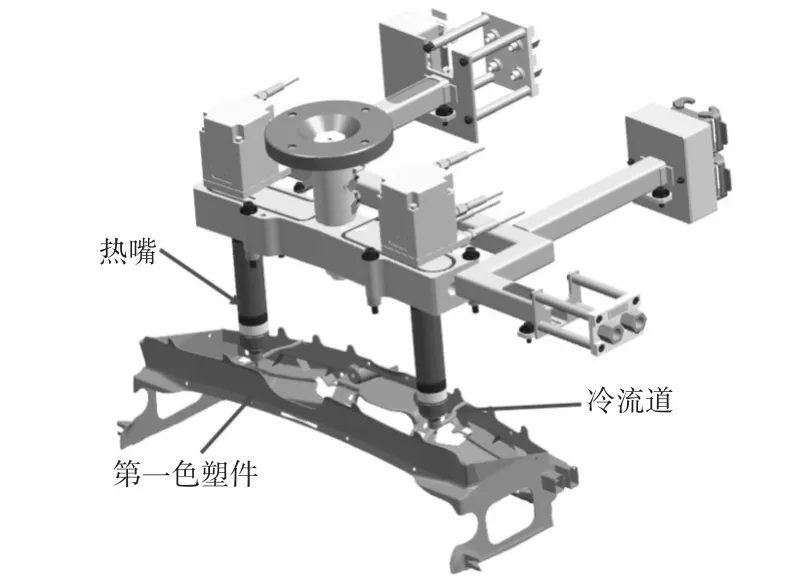

从MoldFlow软件分析数据上看,第一色的填充时间约为2.8S,最大的射胶压力是138MPa,保压为110.4MPa,流道上损失压力为138-116.2=21.8MPa,属于PP+30GF胶料的注塑范围内。锁模力为924.4吨,在1,700t的注塑机范围内。所以该塑件的第一色PP+30GF胶料的浇口形式为热流道转4点潜伏式浇口方案比较合理。图13为第一色PP+30Gf胶料的整体浇注系统流道图。

图13 第一色胶料整体浇注系统流道图

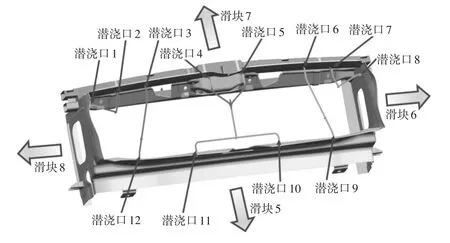

接下来分析第二色TPE胶料的进浇口及形式。从前面图1、图2及图3中可以看到,该塑件的第二的TPE胶料穿插在第一色PP+30GF胶料中间,在塑件设计时,需要考虑到第二色胶料的浇口形式。如图14所示,在第一色PP+30GF硬胶合适的位置设计引流部分,用于第二色TPE软胶的进胶。由于该塑件比较复杂,且塑件比较大,除了设计一些引流部分外,还采用比较多的进胶点。图15是第二色TPE软胶的进浇口位置图,共采用12点潜伏式进浇口成型第二色TPE软胶。

图14 塑件细节图

图15 第二色浇口图

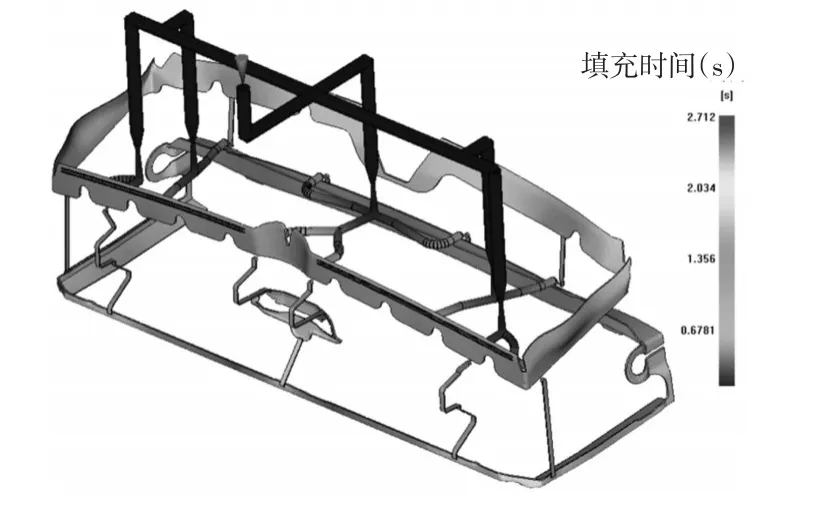

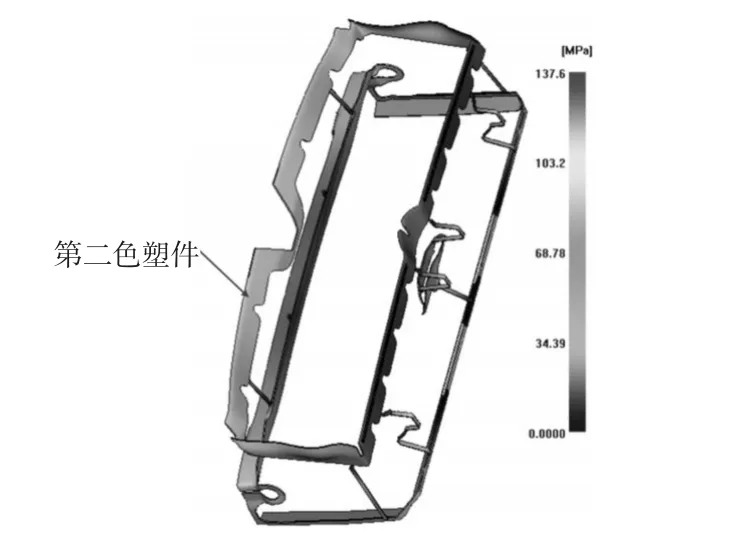

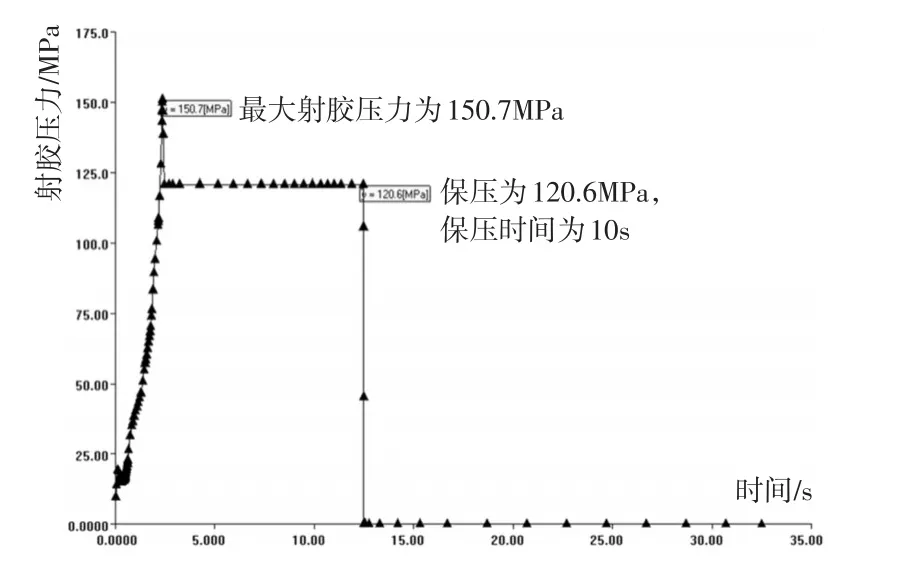

同样,为了确保第二色浇口的合理性,对于第二色TPE软胶也进行了MoldFlow软件分析。下面从图16~图21为第二色TPE软胶的MoldFlow软件的分析结果图。

图16 MoldFlow软件分析第二色TPE胶料浇口图

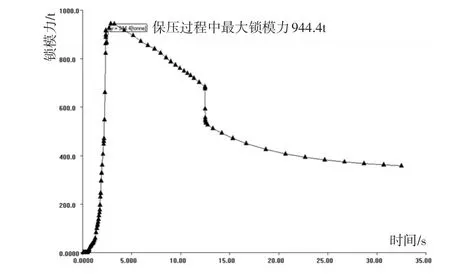

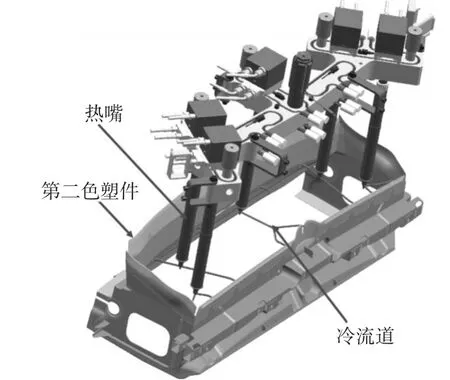

从MoldFlow软件分析数据上看,第二色TPE胶料的填充时间约为2.7s,最大的注射压力是150.7MPa,保压为120.6MPa,流道上损失压力为150.7-137.6=13.1MPa,在TPE胶料的注塑范围内。锁模力只需944.4t,也在1,700t的注塑机范围内。所以该塑件的第二色TPE胶料的浇口形式为热流道转12点潜伏式浇口方案比较合理。图22为第二色TPE胶料的整体热流道系统图。

图17 MoldFlow软件分析第二色TPE胶料填充时间图

图18 MoldFlow软件分析第二色TPE胶料塑件+流道的V/P切换点图

图19 MoldFlow软件分析第二色TPE胶料塑件的V/P切换点图

图20 MoldFlow软件分析第二色TPE胶料射胶压力曲线图

图21 MoldFlow软件分析第二色TPE胶料锁模力曲线图

图22 第二色胶料整体浇注系统流道图

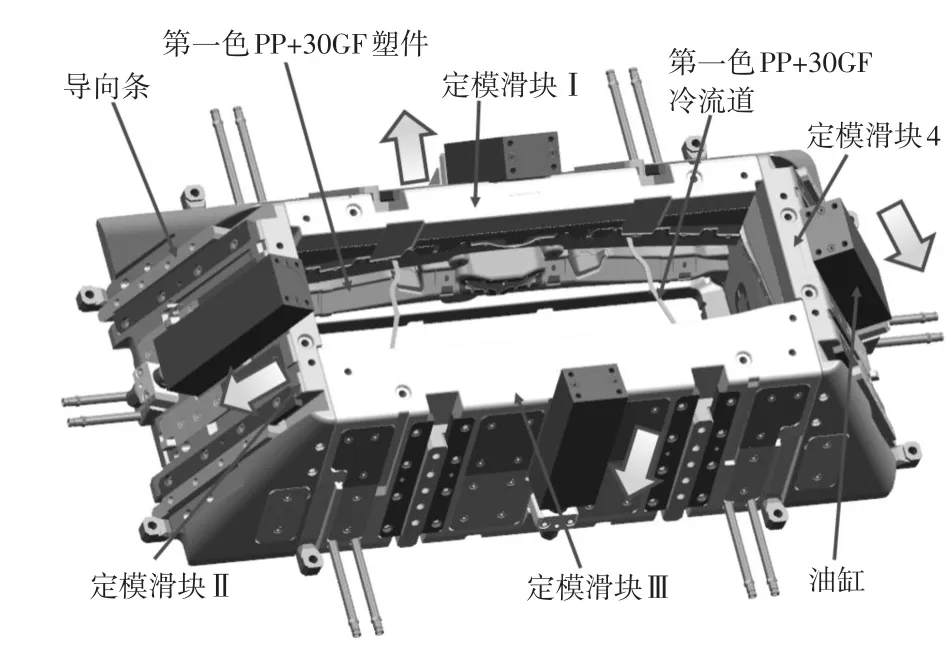

根据前面对此双色塑件的分析,由于第二色胶位设计比较复杂,该双色塑件的第二色不能直接在定模型腔成型,可以采用定模滑块结构来进行双色注射成型。此套模具所配备生产的双色注塑机为中间带旋转工作台的双色注塑机,因此该套模具需采用竖直旋转动模的模具结构形式,设计四面定模滑块的结构,第二色TPE胶料全在定模型腔及定模滑块内成型。由于此模具的定模具滑块比较大,为确保模具动作安全可靠,该模具中所有定模滑块而分别采用独立的油缸驱动。图23为定模滑块的主要结构图。

图23 定模滑块主要结构图

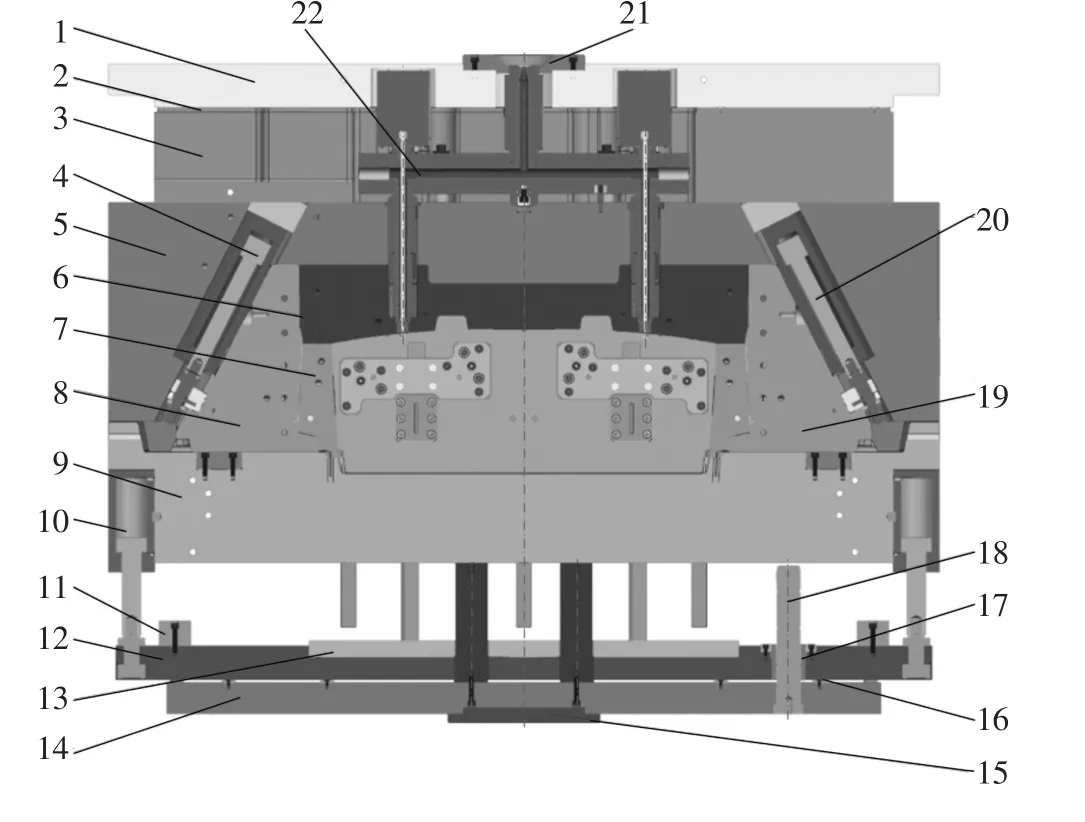

4 模具结构

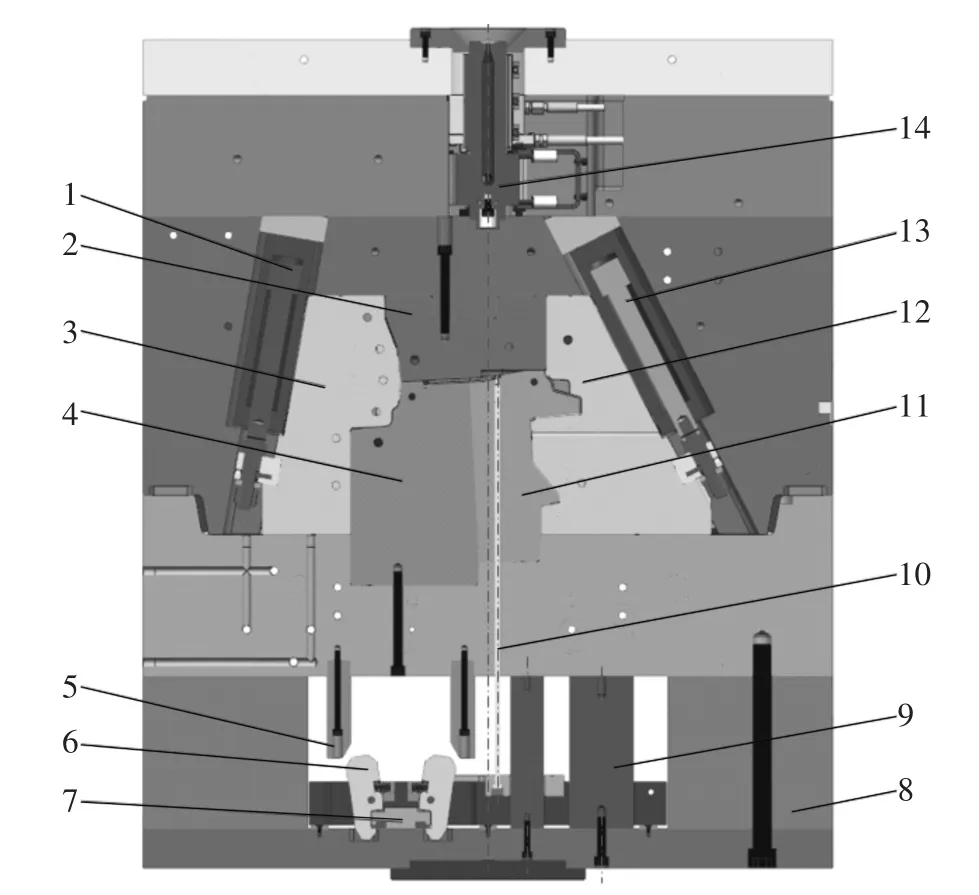

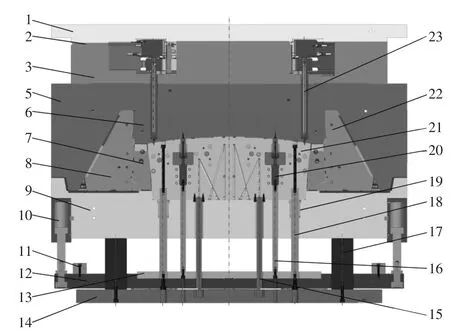

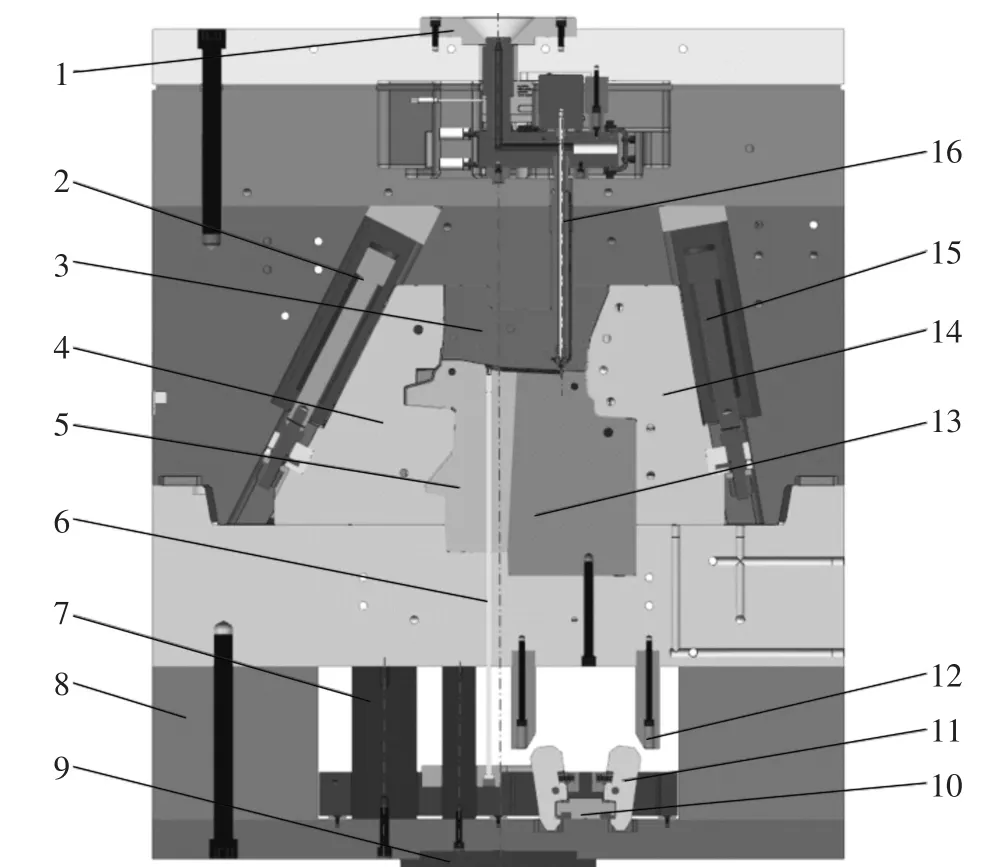

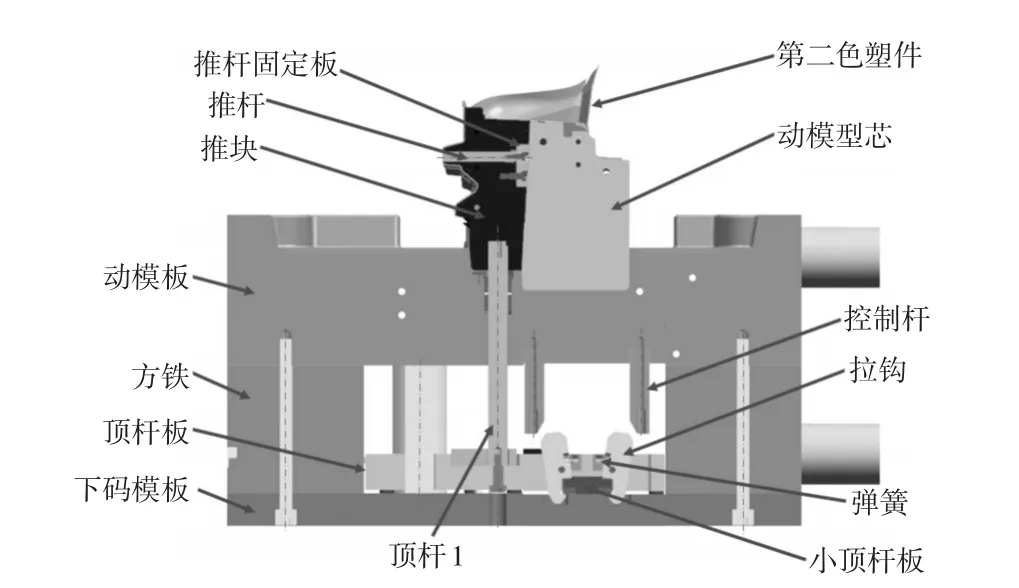

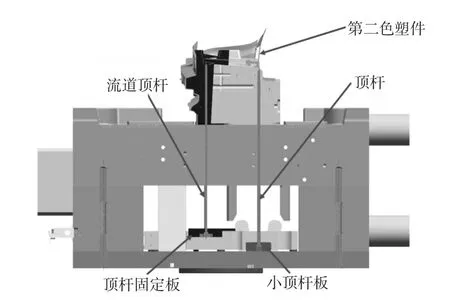

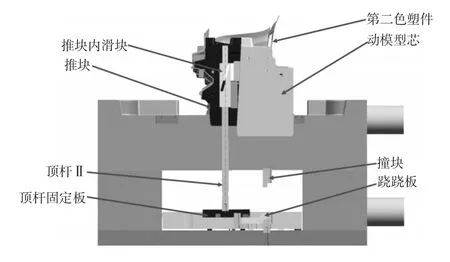

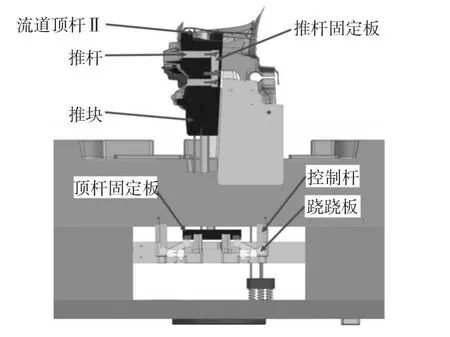

图24、图25为第一色(PP+30GF胶料)模具主要结构图,图26、图27为第二色(TPE胶料)模具主要结构图,图28为整副双色模具主要结构图。

图24 第一色胶料模具结构图Ⅰ

图25 第一色胶料模具结构图Ⅱ

图26 第二色胶料模具结构图Ⅰ

图27 第二色胶料模具结构图Ⅱ

图28 整套模具结构图

该模具的热流道采用SYNVENTIVE品牌,定模型腔采用1.2344材料,热处理淬火后二次回火到48~50HRC;动模型芯采用1.2344材料,热处理淬火后二次回火到46~48HRC;定模滑块采用1.2344材料,热处理淬火后二次回火到50~52HRC;推块采用1.2344材料,热处理淬火后二次回火到50~52HRC;推块内滑块采用1.2767材料,热处理淬火后回火到52~54HRC;跷跷板(见图19~32)采用1.2344材料,热处理淬火后回火到50~52HRC;拉钩采用1.2344材料,热处理淬火后回火到50~52HRC;控制杆采用01材料,热处理淬火后回火到54~56HRC。其它标准件采用HASCO品牌的标准件。

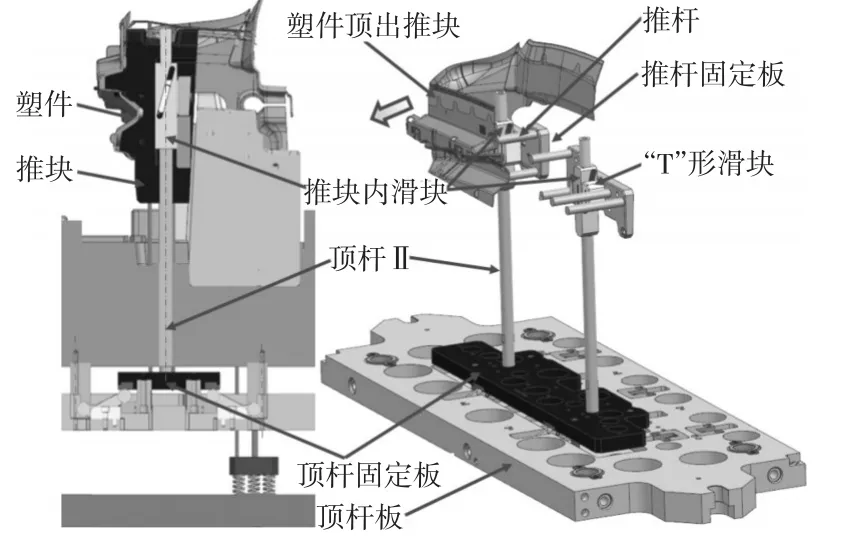

5 塑件顶出

该套双色模具的难点和特点不仅仅在于定模滑块的结构设计方面,塑件的如何顶出及取出方面也是该套双色模具的难度和特点。

由图23所示的定模滑块主要结构图可知,定模滑块在油缸的驱动下,在开模过程同时完成定模滑块的脱模动作,只需要通过电子感应开关控制同步就可以比较容易实现,难点在于模具打开后的塑件顶出。图29~图32是该副模具第二色注射成型完成后定、动模开模后塑件顶出前动模状态图。

图29 第二色胶料注射成型完成后塑件顶出前状态图Ⅰ

图30 第二色胶料注射成型完成后塑件顶出前状态图Ⅱ

图31 第二色胶料注射成型完成后塑件顶出前状态图Ⅲ

图32 第二色胶料注射成型完成后塑件顶出前状态图Ⅳ

第二色TPE胶料注射成型完成后,连接在顶杆板上的油缸(见图29)驱动顶杆板(见图29),最终通过顶杆板带动图30中的顶杆Ⅰ、推块、拉钩、小顶杆板、图31中的顶杆固定板、流道顶杆、顶杆及图32中的顶杆Ⅱ、跷跷板、推块内滑块一起运动,将塑件顶出动模具型芯。当顶出到一段距离后,固定在动模板上的控制杆接触到拉钩,迫使拉钩转动一定角度,使得拉钩脱开小顶杆板。顶杆板继续顶出,此时固定小顶杆板上的顶杆及流道顶杆Ⅰ停止运动不再参与塑件的顶出,如图33所示。

拉钩脱开时塑件及推块内的流道的顶出还没有完成。塑件和冷流道依然留在推块内,不能取出。油缸继续带动顶杆板进行顶出动作,固定在动模板上的撞块接触到跷跷板时(见图32),由杠杆原理,跷跷板撬动顶杆固定板,使得流道顶杆Ⅱ继续加速顶出动作。由于跷跷板的作用,使得流道顶杆Ⅱ的顶出速度快于推块的顶出速度,从而把冷流道从推块中顶出,实现冷流道的最终顶出,这就是利用跷跷板实现冷流道的二次加速顶出机构。在此过程中,通过固定在顶杆固定板上的顶杆Ⅱ推动推块内滑块,从而推动固定在推杆固定板内部的“T”形滑块。“T”形滑块与推杆固定板、推杆通过螺丝连为一体,见图34所示。由于“T”形滑块在顶出方向的运动与推块一致,所以最终导致“T”形滑块通过推杆固定板带动推杆,推杆将塑件推出推块。最后通过机械手将塑件取走。至此,塑件完成一次完整的顶出,如图35、图36所示。

图34 “T”形滑块与推杆固定板连接图

图35 顶出第二阶段图Ⅰ

图36 顶出第二阶段图Ⅱ

6 注射成型过程解析

当注塑机完成第一色PP+30GF胶料注射成型后,进行第一次开模动作。在模具打开的同时,固定在定模侧连接定模滑块的油缸开始工作,使得定模滑块在模具打开过程中,沿着导向条方向运动,完成定模滑块的抽芯动作,如图37所示。在此过程中,定模滑块的开模动作与注塑机开模动作同步,确保塑件不被损坏。

图37 定模滑块抽芯图

模具完全打开后,注塑机中间装盘旋转180°,同时带动模具的动模部分旋转180°,即第一色胶料动模与第二色胶料动模部分位置对调,模具再次合模进行第二色胶料注射成型,如图38所示。第二色胶料注射成型完成后,模具进行第二次开模后,通过顶杆板上的油缸驱动顶杆板进行顶出塑件,塑件顶松后,最后机械手将塑件取走,从而完成第一次完整双色塑件的双色注射成型。实际注射成型生产过程中,每个注射成型周期中,注塑机第一色胶料与第二色胶料同时注射成型,每次模具开模后,第一色位置的油缸及顶杆板不顶出,第二色位置油缸及顶杆板先将顶出塑件后且复位后,注塑机中间转盘旋转带动动模旋转到下一工作位置,如此循环生产。图39为整副模具三维图。

图38 动模旋转图

图39 模具整体图

7 结束语

该副模具是典型的复杂大型双色注射模,所配备生产的双色注塑机需要中间配有旋转工作台,注塑机两端分别配有主射嘴和副射嘴。该模具结构中包括二次顶出、推块内顶出、定模滑块、强制脱模具等多种典型的模具结构。该双色注射成型模成功解决了大型汽车双色塑件的注射成型问题,替代了传统的两副模具套啤注射工艺,大大地提高了企业的生产效率,降低了注射成型成本,为企业赢得了更多的市场,提高了企业的竞争力。此类双色注射模结构,也可运用到其它双色塑件的模具中,值得借鉴和推广。