工艺模拟仿真系统在热处理生产中的应用研究

周利成,刘孝丽,李天鹏,张 桐,钟 浩

(榆林学院 能源工程学院,陕西 榆林 719000)

机械零件的设计是围绕产品的使用要求、应用环境以及使用寿命等需求来展开的,要想获得产品相适应的机械性能,需针对零件做不同的热处理加工,尤其随着新材料、新工艺、新技术及新设备的不断涌现,对热处理生产提出了更加苛刻的挑战,热处理生产是特殊过程,对工艺要求极为严格。新产品的热处理设计工艺,传统做法是对整个工序进行工艺验证,满足要求后方可组织生产,其弊端是实验成本高,周期长,难以满足当今的制造需求。鉴于此,计算机辅助制造技术应用而生,并得到广泛的发展。徐广晨[1]利用 Deform-HT 数值模拟软件,对斜齿轮热处理工艺进行了数值模拟,获得其热处理过程中的温度变化规律,并分析了组织和应力分布情况;李东[2]对齿轮热处理中的渗碳与淬火过程进行了模拟分析,演示了渗碳淬火过程可能存在的缺陷以及产生原因,这对工艺控制的改良提供了巨大便利,验证了计算机模拟仿真工艺过程的可行性。

本文以常见的齿轮为例,利用计算机仿真软件Deform对零件生产工艺过程进行模拟仿真,在虚拟环境中对热处理工艺的加热、冷却、内应力以及组织相变进行数据模拟分析,验证工艺的可行性。模拟仿真的目的是揭示工件内部温度场、组织场和应力场等的变化,获取各场量的瞬时信息,从而指导生产,缩短工艺验证周期,降低实际生产成本,更为有效的控制工艺过程,为制定最优工艺方案提供理论依据。

1 对40Cr齿轮工艺设计

Deform是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。其中Deform-HT(热处理)是附加在Deform-2D和Deform-3D之上的热处理仿真工艺模块,其功能可以模拟正火、Cr齿轮工退火、淬火、回火、渗碳等工艺过程[3-5],对热处理过程进行分析,包括:硬度、金相组织、扭曲、残余应力及含碳量等。

1.1 齿轮的设计

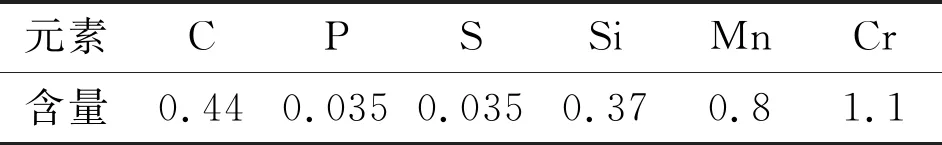

表1 40 Cr材质化学成分表(%)

仿真选用的齿轮为生产加工中常见的定轴齿轮,齿轮零件及基本参数见图1和图2。因其使用环境为中速、中等载荷且承受轻度冲击,从选材经济性及加工性方面考虑,选用材料牌号为40 Cr的钢材,其在机械制造业使用广泛,调质处理后具有良好的综合力学性能,良好的低温冲击韧性和低的缺口敏感性[6-9],满足使用要求,其化学成分与质量百分比含量[10]见表1。

图1 齿轮零件图

图2 齿轮的基本参数

1.2 齿轮热处理工艺设计

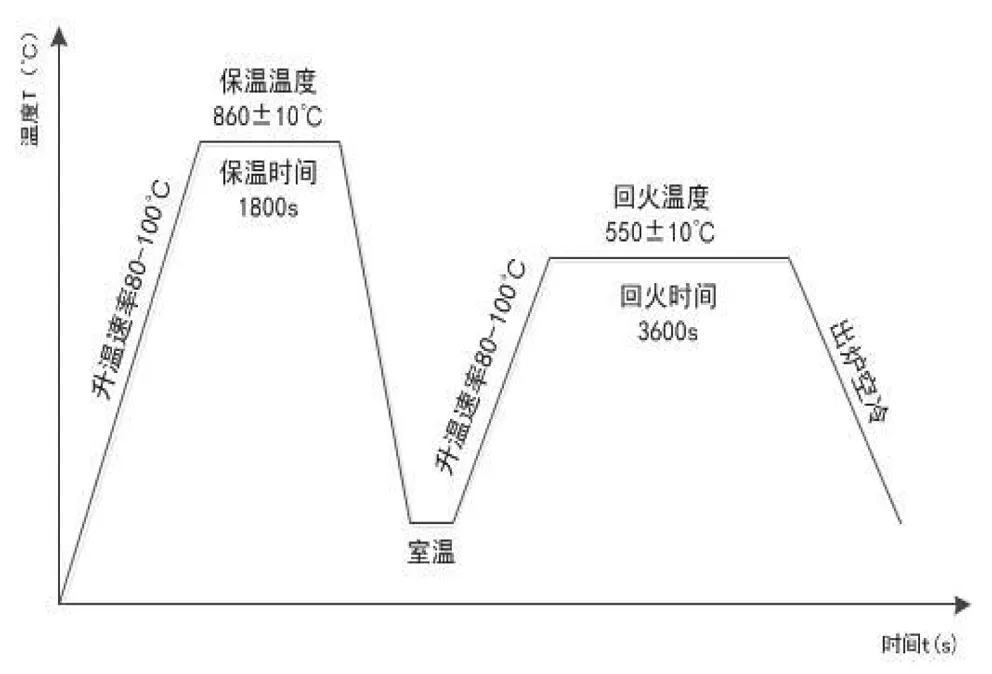

齿轮的热处理技术要求为调质处理,根据产品要求设计工艺为:

(1)淬火加热温度860℃;

(2)由热处理加热时间经验公式t=AKD (其中A-加热系数,D-工件有效厚度,K-装炉条件修正系数),计算得出加热保温时间为1800s;

(3)淬火介质选用专用淬火油;

(4)回火温度选为550℃,回火保温时间为3600s,热处理工艺过程如图3。

图3 热处理工艺简图

2 齿轮建模仿真分析

2.1 建立三维模型

利用三维建模软件SolidWorks建立齿轮三维模型,设置基本参数,存储为Deform可识别加载的STL格式。考虑到对模拟过程的精细化表达,在对齿轮热处理工艺仿真模拟时,选取微观组织相变较为分明的淬火阶段。

2.2 Deform仿真模拟

2.2.1 仿真模拟前处理

(1)在Deform界面选择Heat Treatment过程,新建仿真工程,选定单位“SI”,勾选“Deformation、Diffusion、Phase transformation”。

(2)导入齿轮模型,生成网格,设置网格切片数据为8000,结构化网格层数设为1,在厚度模式中将层厚设置为0.005。

(3)加载选用材料,调出系统自带材料库,选取跟40Cr相对应的材料AISI-5140,考虑到材料库中AISI-5140部分参数不完整,重新定义材料数据,在材料下拉菜单中对“phases、Plastic、Diffusion、Hardness”等参数进行补充定义,输出保存并加载。

(4)工件初始化,设置温度20℃,碳元素0.40,相体积选取平均分布。设置加热温度、时间和冷却介质,定义相关参数。

(5)定义仿真节点边界条件为自动设置,仿真步数为5等其他参数,生成零件40CrDB仿真模型,如图1所示。

2.2.2 仿真模拟运算

在DEFORM-3D界面下,打开前处理过程生成的40CrDB仿真模型,点击Simulation选项下的“start”执行命令,开始对模型进行仿真,打开”Simulation Graphics”仿真过程显示界面,在界面右侧可选择温度、应力等参数,画面显示模拟过程中数据的变化,可对相应的仿真过程实时观测。

2.2.3仿真模拟后处理

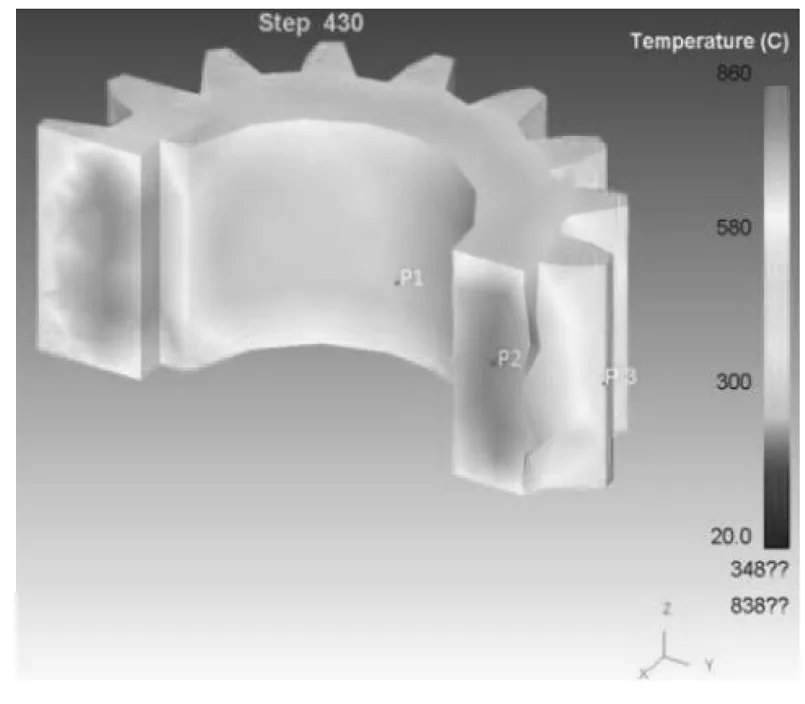

图4 齿轮模拟过程温度显示图

打开模拟后处理界面DEFORM-3D Post,加载已模拟完成的DB模型,启动“State Variables”下拉菜单,在菜单中选择温度、应力及显微组织等相应的选项,后处理界面可对相应过程进行动态演示,清晰的表达各个参数的转变过程。为便于观察齿轮内部与外部模拟的不同变化,使用“Tools”菜单下的“Slicing”剖切工具将齿轮对称剖切,同时用“Point Tracking”点追踪命令,分别在齿轮内圆点、剖切面中心点、齿轮顶端三个部位设置三个数据追踪点,依次为P1、P2、P3,如图4所示,利于分析不同状态下、不同部位数据的变化。

3 齿轮的仿真数据分析

3.1 微观组织转变分析

金属材料在一定的介质内加热、保温、冷却,通过温度的变化影响着微观金相组织的转变如图5所示。

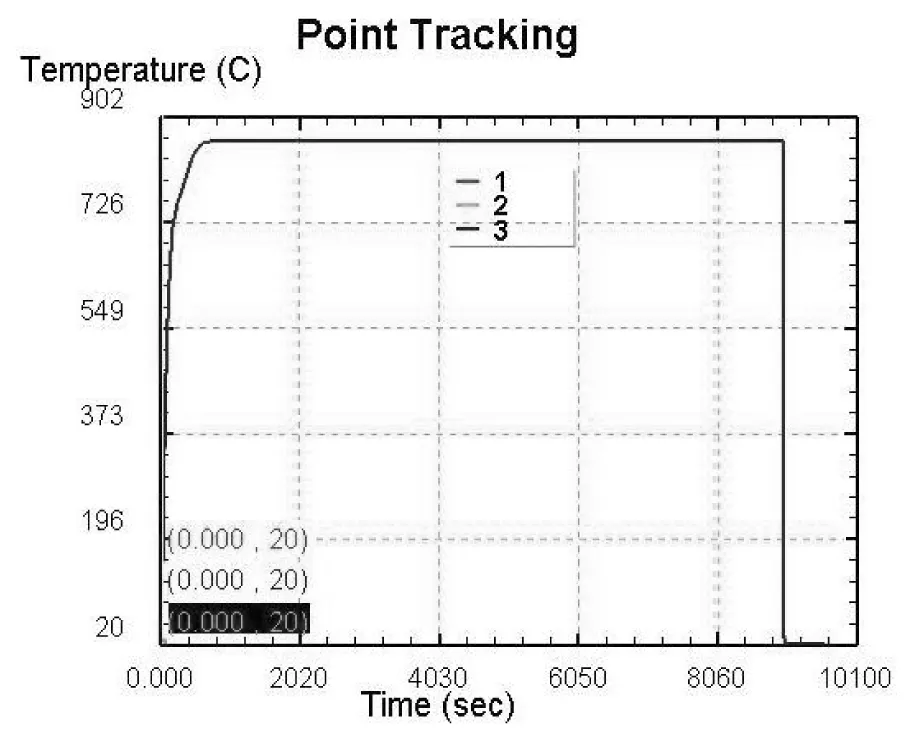

图5 淬火阶段温度变化图

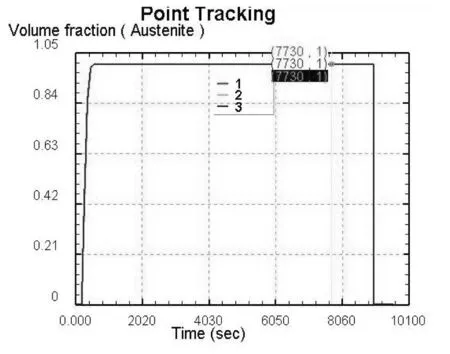

材料在室温下初始组织为珠光体(Pearlite),随着温度的升高,达到奥氏体(Austenite)转变点Ac1。由图可知,当温度上升到726℃时约为奥氏体转变点,随着温度的不断升高,金相组织逐渐由珠光体向奥氏体转变,当温度达到840℃时,金相组织完全奥氏体化,此时珠光体完全消失,如图6。

图6 珠光体组织转变图

奥氏体组织屈服强度和硬度较低,不满足齿轮的使用要求,经过奥氏体均匀化,通过冷却介质使零件的温度急剧降低,达到马氏体温度转变点Ms点(355℃)以下,金相组织从奥氏体向马氏体(Martensite)转变,奥氏体量急剧减少,马氏体量逐渐增多,如图7所示;

经过一定的冷却时间,绝大部分奥氏体组织转变为马氏体组织,如图8,转变结束后,材料的金相组织为马氏体及少量残余奥氏体的混合物。马氏体组织具有高的强度和硬度,满足齿轮所需要的机械性能。

图7 奥氏体组织转变图

图8 马氏体组织转变图

3.2 组织等效应力分析

对剖切面上定义的追踪点P1、P2、P3进行等效应力分析,在加热保温过程中,三点处的等效应力同步变化,无明显差异。淬火冷却阶段,不同部位的组织应力出现明显差异化,位于齿轮顶部的P3点等效应力最大,位于齿轮心部的P2点应力最小,如图9。由图可以看出,齿轮在淬火冷却过程中,齿轮顶端位置为最大应力集中点,开裂倾向最大,因此,在零件设计和热处理过程中,采用相应措施,防止零件开裂。

图9 组织等效应力转变图

3.3 硬度分析

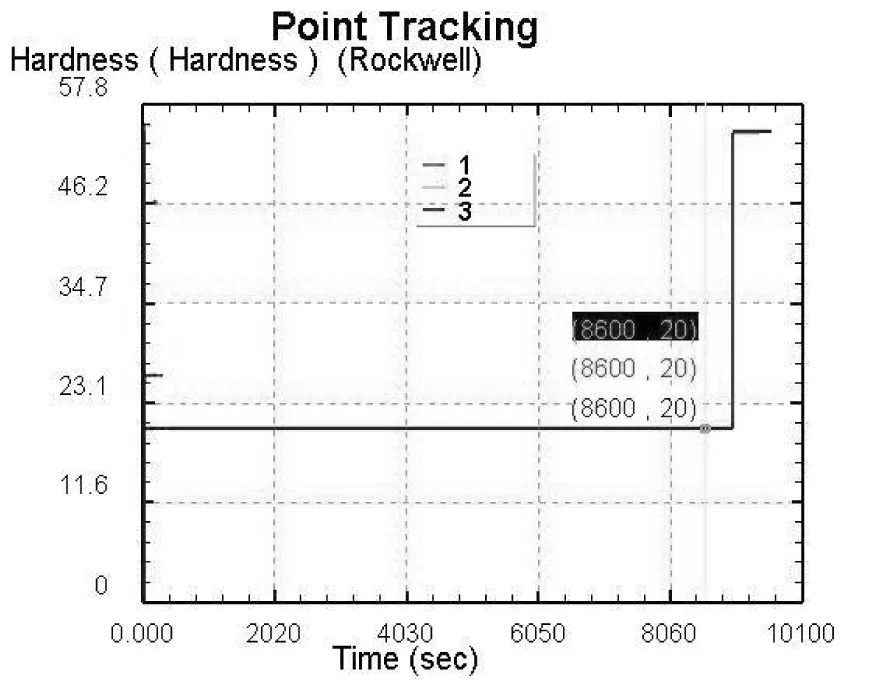

零件内部组织场的转变影响着硬度的变化,其组织转变硬度值变化曲线如图10所示。由图可知,珠光体和奥氏体在组织转变过程中,硬度显示为20HRC,未出现波动变化,这是珠光体和奥氏体组织低硬度的特性造成的,而马氏体组织有很高的硬度,因此在奥氏体向马氏体转变的过程中,硬度急剧变化,硬度值可达到HRC55以上。仿真选取的齿轮尺寸较小,内外部加热速率接近,加热区温度阶梯分布细微,因此,选取的三个部位模拟数据基本重合。

图10 组织转变硬度值的变化曲线

在实际热处理生产过程中,按照上图3所示的热处理工艺进行淬火处理,冷却至室温,经检测,显微组织从珠光体转变为马氏体和残余奥氏体,淬火硬度均为HRC55以上。将仿真模拟数据与实际生产结果相比较可以看出,仿真过程与实际生产基本相吻合。

4 结论

(1)本文采用Deform有限元仿真软件,对定轴齿轮进行了工艺数值仿真模拟,获得其在热处理过程中的组织转变规律、等效应力和淬火后硬度等试验数据。

(2)显微金相组织随着温度的变化在珠光体、奥氏体和马氏体三种状态之间有规律的转变;等效应力则根据工件的形状、温度和相变组织的不同,呈现出差异化的应力分布;温度和金相组织影响着材料硬度值的变化,相比较珠光体和奥氏体组织,马氏体组织硬度最高。

(3)通过这一仿真过程,验证了计算机数值模拟仿真的可行性,在实际生产过程中,可对工艺进行设计修正,简化工艺验证过程,从而缩短生产周期,降低成本,同时更好的控制生产工艺过程和产品质量。