基于模块化设计的整车内物流运作标准工时研究

宋 政 (上海汽车集团股份有限公司 乘用车公司,上海201804)

0 引 言

整车制造现场内物流运作的作业内容主要是以零部件的运输、搬运、分拣、放置与扫描等作业为主[1],具有作业环节多,操作内容复杂,作业周期不完全固定、涉及的变动因素众多等特点,使用现有常规的工时核定方法计算繁琐,耗费大量的人力,无法实现对其工时定额进行快速、精确的核算。本文将工业工程的工时研究和标准化工作的方法和思想应用于现场物流作业,结合作业内容对现场物流员工的作业步骤进行工时研究和标准化,基于标准工时分析方法MTM-UAS 及MTM LOGISTICS的应用,提出一种模块化设计的新方法核定现场物流作业的标准动作及时间,进一步提高现场物流的运作效率。

1 模块化设计

模块化设计方法是通过对整车内物流运作模式、业务流程节点以及作业工的特殊属性进行详细分析,将作业工序进行模块化设计[2],基于常规的工时分析方法,对模块化内容进行工时分析,从而形成一套模块化的内物流工时标准。

1.1 内物流运作业务节点

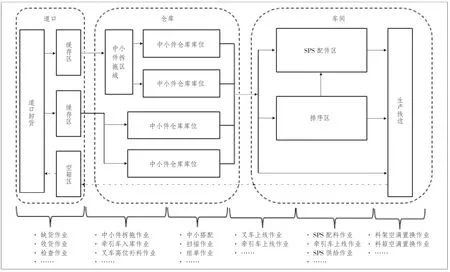

整车内物流运作作业过程繁琐及复杂,主要作业内容包括以下方面,道口叉车卸货、拖车转运仓库(大件直接入库、中小件转移动至分拣区)、零件集配、供给到线边或SPS 料架、线边工位回收空容器、将空箱返到空容器整理区、叉车将空容器返回到交货车辆等作业工序,从而形成一个完整的循环作业[3],作业过程中使用到牵引车、叉车,具体作业节点及典型的作业工序如图1 所示。

1.2 作业内容标准工时模块化设计

内物流作业按工作性质区分可分为2 大类,操作设备作业及手工作业,设备作业包含叉车作业、牵引车作业及手动液压叉车作业等,手工作业包含验收、搬运料箱、零件集配、打包空箱、扫描条码等作业[4]。内物流作业内容主体是伴随着零件从收货道口到生产线线边的一系列运作内容,零件在各个作业节点迁移过程中多数作业内容使用相同的设备,在每个作业节点内或各作业节点间的整个作业循环周期内容均是以固定区域操作的固定做业或固定做业与移动作业组合而成[5]。以叉车卸货返空箱为例如表1 所示。对应的零部件作业工时为固定作业工时(固定值) 与移动作业工时(变动值) 之和。

表1 叉车卸货返空箱作业内容构成

通过内物流作业节点及作业工序拆分与组合,可将内物流作业分为叉车作业、牵引车作业和手工作业三大类(作业设定模块基于作者所在工厂实际使用设备及人员操作类型情况进行分类) 49 个分项作业内容,其中包括叉车卸货、牵引车供给—Dolly置换、牵引车供给—中小料箱、中小件SPS 配料、中小件空箱打包等共计49 个作业设定模块用于满足实际各种作业内容工时分析的需求。

图1 内物流作业节点与工序示意图

1.3 作业设定模块标准工时构建解析

以仓库高位货架补零部件至流利式料架库位的模块化工时设定为例,叉车的流利式补料的整个作业工序分为叉车工叉车前的准备作业、叉车工用叉车铲运零部件作业、驳运作业以及将零部件搬运放置流利式料架作业4 部分作业内容,如表2 所示。

时间单位统一:结合工时分析方法MTM-UAS与MTM-LOGISTICS 对模块化作业内容进行工时分析,其中准备作业、叉车叉取作业及驳运作业的作业工时分析是基于MTM-LOGISTICS 中叉车作业内容进行的,故其工时是以叉车的每铲运一次所消耗的时间,即时间单位为“分钟/铲次”为了使4 部分作业内容组合成一个标准工时模块,本文根据工厂实际情况,设定每铲次补料箱数为6 箱,故其最终的工时是平摊到每箱作业工时,即时间单位为“分钟/箱”。

变动值选取:叉取作业,要基于工厂实际物料的摆放位置情况,并结合MTM—物流的标准工时进行有选择性的工时分析(零件放置高度4 米、零件放置高度2.5 米);驳运作业,是指叉车的运行距离,其受工厂实际场地布局影响,故在分析时也需要根据实际情况对模块中的“作业数量”进行输入。

表2 叉车流利式架补料作业

同时,为了验证“叉车流利式料架补料作业”每箱操作工时模块分析的准确性,对工时模块对应的4 部分作业内容同步进行视频拍摄分析,通过对比两者工时得知其偏差在5%以内,即工时模块分析的准确性在标准范围内。为便于使用,设定其代码为CB,即其单箱补料计算公式设定为:CB(代 码)=0.333+ (0.397+Z+0.017*L)/X,其中0.333 为固定值的高库位单箱补料作业,0.397 为固定值的每铲次叉车准备作业,Z为变动值的每铲次叉取作业与0.017*L为变动值的每铲次的驳运作业(0.017 分钟/米为叉车运行速度,L是叉车驳运距离),X为基于工厂实际情况的高位库位每次补料箱数。

叉车流利式料架材料作业工时模块如表3 所示。

表3 叉车流利式料架补料作业工时模块

2 模块化标准工时应用实例

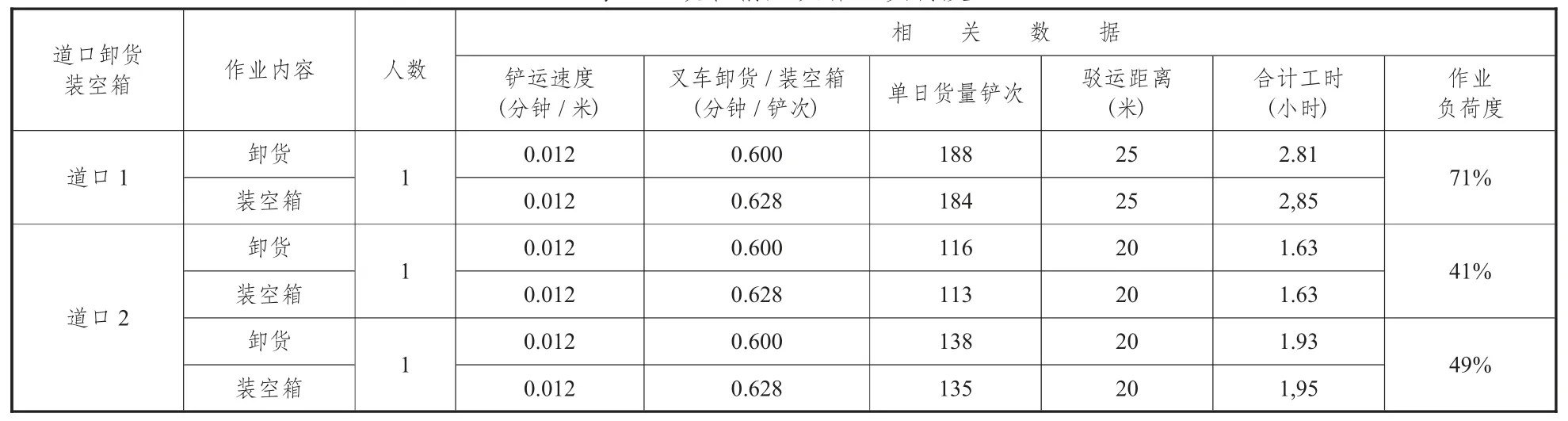

以评估道口卸货叉车工作业负荷为例对模块化标准工时的应用加以解析。改善前作业内容为用叉车进行卸货和返空箱作业两部分,涉及2 个道口和3 个叉车工作业。基于此作业内容选用表4“叉车作业”模块中的“叉车卸货”与“叉车装空箱(不含堆垛)”子模快进行工时分析。

表4 叉车作业工时标准

叉车作业人员工作负荷分析的具体分析步骤及参数的选取如表5 所示。

表5 叉车作业人员工作负荷分析步骤

基于上述的分析过程,并结合工厂实际在产车型数及基于平准化生产的排产计划,计算出每个道口每个人的单日货量总体积,同时,基于铲次数计算公式算出每个道口每个人单日货量铲次数,以此算出目前状态下的人员负荷如表6 所示。

表6 改善前人员作业负荷度

基于对目前现状3 个人员的作业负荷分析得知,人员的作业负荷不均衡,且其中2 人的作业负荷低于50%,存在可改善空间。

通过进一步分析得知,其影响因素是“单日货量铲次数”,即道口的来料货量总体积不均衡,因此基于对两个道口的来料货量总体积重新调整来料的入库道口,基于调整后的均衡化货量从而提升人员作业负荷度,减少叉车工1 人,改善后的人员作业负荷如表7 所示。

表7 改善后人员作业负荷度

3 结束语

通过模块工时分析的验证及应用于现场物流作业人员效率优化的实例,证明了基于内物流作业内容的标准工时模块化设计,能够简化整车内物流工时分析过程,提高工时分析的效率,为现场物流工时定额测定和人员效率评估与优化提供了标准与方法上的保障,并具有较好地应用推广性。