大型球柱组合耐压壳体结构极限承载力模拟分析*

刘军鹏 于 波 张嘉毓 张博文 邱中梁 段梦兰

(1. 中国石油大学(北京)安全与海洋工程学院 北京 102249; 2. 中国船舶科学研究中心 江苏无锡 214082)

传统的深水油气田开发模式通常可根据采油树安装位置的不同分为3种:干式开发、湿式开发和干湿式混合开发。近几年又提出了一种由“湿式”到“干式”,由“水平”到“垂直”的新开发模式概念,该开发模式能够大幅节省设备及安装成本,其中功能舱为核心设备,属于大型壳体结构,因此其耐压性能成为评估水下大型壳体结构安全稳定性的关键指标。

很多学者对水下耐压壳体结构的屈曲失稳问题开展了理论及试验分析。Arbocz等[1]利用初始缺陷数据库,从可靠性设计的角度对复合材料圆柱壳的稳定性进行了研究;Schmidt[2]讨论了基于数值分析的钢薄壳稳定性设计方法;刘涛[3]研究了应用于大深度潜水器的圆柱形壳体结构,推导出了圆柱形耐压舱非弹性屈曲压力的简化计算公式 ,但没有考虑壳板加工过程对圆柱形耐压舱造成的不圆度的影响。

目前,提高水下耐压壳体结构极限承载力主要采用高强度钢、比强度高的钛合金等单层壁厚壳体以及各种带有加强筋结构型式的壳体等方法。考虑到壳体容重比的限制,一般采用增加加强筋的方法来提高壳体的刚度及稳定性。Singer[4]对早期的加强筋圆柱壳体屈曲的理论研究及实验测试做了综述;Rosen和Singer等[5-6]又分别研究了偏心载荷、几何缺陷和边界条件等参数对加强筋圆柱壳体屈曲载荷的影响;Seleim等[7]对环向加筋圆柱壳体结构的后屈曲进行了理论研究和实验验证,并分析了在外压作用下加强筋圆柱壳体的缺陷敏感性;Das 等[8]基于可靠性分析,探究了加强筋圆柱壳在组合加载下的抗屈曲强度;Li等[9]对加强筋圆柱壳体结构进行了外压和轴向压力组合加载下的后屈曲分析。

上述研究发现,水下耐压壳体结构的初始几何缺陷及材料非线性对极限承载力的预测结果有较大影响,但在耐压壳体设计制造中并未引起关注。本文采用非线性有限元方法对单层球柱组合壳体及含T型加强筋的球柱组合壳体结构开展了屈曲分析,分别通过在模型中引入材料塑性应变参数以及初始几何缺陷的方式,实现了对材料非线性和几何非线性的考虑,并对相关结构进行参数敏感性分析,得出加强筋几何参数对耐压壳体临界屈曲载荷的影响规律,可对工程中耐压壳体的设计制造提供一定指导作用。

1 单层球柱组合壳体数值模拟及屈曲分析

1.1 数值模型的建立

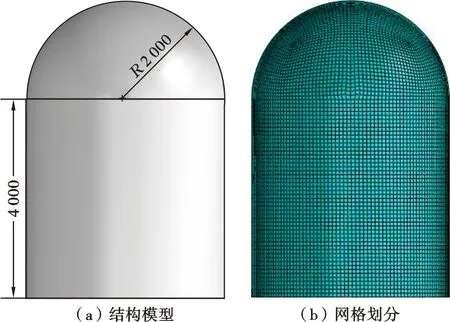

球柱组合壳结构由曲率半径为R的球壳与长度为L、半径为R的圆柱壳焊接而成,通过有限元软件ABAQUS可建立球柱组合结构的一体化模型,如图1所示。由于焊缝处的焊接应力通过一定的手段消除后不再是危险部位,因此不需要开展精细建模。

图1 单层球柱组合壳体有限元模型(单位:mm)

球柱组合壳体选用的材料为高强度钢Q800,屈服强度800 MPa,弹性模量206 GPa,泊松比0.3,设置外压为单位压力载荷1 MPa,作用在球柱组合壳结构整个外表面,边界条件为底端固支,即位移自由度U1=U2=U3=0,转动自由度UR1=UR2=UR3=0。

为了消除网格精度引起的计算误差,分别对不同的网格精度进行了试算,直至结果趋于稳定。最终确定的网格精度为80 mm,单元类型为S4R线性减缩壳单元。

为了提高壳体临界屈曲载荷精度,在有限元模型中引入以下材料塑性参数:材料的真实应力,真实应变和塑性应变,试验测得的名义应力和名义应变,其转换关系为

σtrue=σnom(1+εnom)

(1)

(2)

式(1)~(2)中:σtrue为真实应力,MPa;σnom为名义应力,MPa;εnom为名义应变;εpl为塑性应变;εtrue为真实应变;E为弹性模量,MPa。

将实验数据代入式(1)~(2),即可得Q800高强度钢的真实应力与塑性应变等材料参数(表1)。

表1 单层球柱组合壳体结构Q800材料参数

1.2 几何非线性模拟分析

为了提高壳体失效模式的预测精度,引入初始几何缺陷。根据欧洲标准钢结构设计规范ENV1993-1-6(2007)[10],初始几何缺陷被视为线性屈曲分析中的第1阶屈曲模态(结构在屈曲载荷下的变形),由于引起壳体屈曲载荷急速下降的最严重的几何缺陷无法获得,因此常将线性屈曲的第1阶屈曲模态作为最坏几何缺陷引入,这样使壳体结构的失稳位形与发生第1阶屈曲时的位形更加接近,从而提高了壳体失效模式的预测精度[11]。对于薄壳结构,缺陷幅值一般定为壳体厚度的1%~10%。为了探究不同的初始几何缺陷幅值对壳体结构临界屈曲载荷的影响规律,建立了不同缺陷值下的圆柱壳模型(模型中设置圆柱壳半径500 mm,壁厚30 mm),并进行有限元验证,结果如图2所示。可以发现,随着初始几何缺陷幅值的增大,临界屈曲载荷降低,当初始几何缺陷值增至壳体厚度的10%后,临界屈曲载荷的变化趋于平缓。通过修改圆柱壳模型文件,引入特征值屈曲分析中提取的一阶屈曲模态作为初始几何缺陷,缺陷幅值定为10%的壳体厚度。

图2 初始几何缺陷对圆柱壳临界屈曲载荷的影响

1.3 球壳曲率和圆柱壳长径比模拟分析

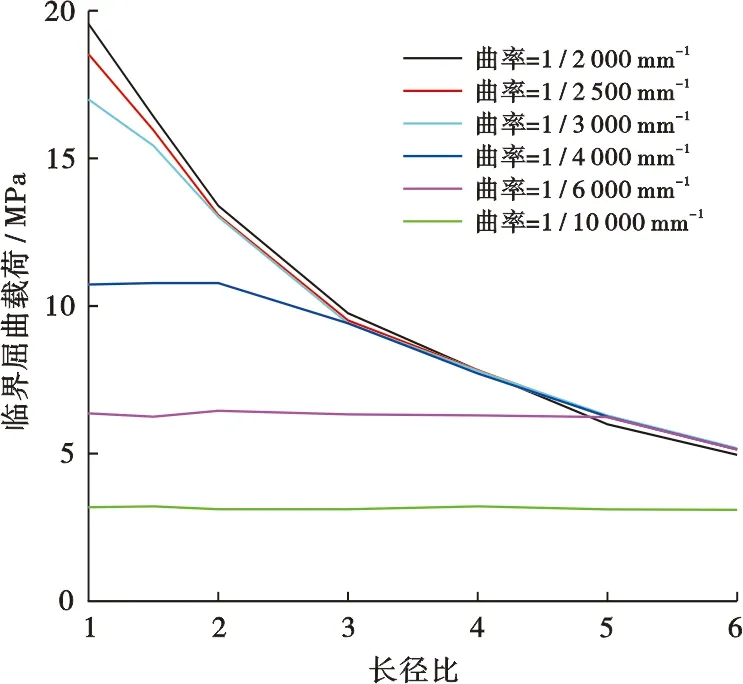

建立壁厚60 mm、半径2 000 mm的单层球柱组合壳模型,分析圆柱壳长径比分别为1、1.5、2、3、4、5和6,球壳曲率半径分别为2 000、2 500、3 000、4 000、6 000和10 000 mm的球柱组合壳的极限承载力,结果如图3所示。

图3 不同球壳曲率和圆柱壳长径比下球柱组合壳体的临界屈曲载荷变化

当球壳曲率大于1/4 000 mm-1时,球壳刚度较大,失稳位置发生在圆柱壳部分,且随圆柱壳长径比的增大而减小。当球壳曲率为1/4 000 mm-1时,如果柱壳长径比较小,此时圆柱壳刚度大于球壳刚度,则失稳首先发生在球壳部分,其临界屈曲载荷值维持在10.7 MPa左右不变;而当柱壳长径比变大时,圆柱壳刚度小于球壳刚度,失稳首先发生在圆柱壳部分,且临界屈曲载荷值随柱壳长径比的增大而减小。当球壳曲率减小为1/10 000 mm-1时,失稳位置发生在球壳部分,此时临界屈曲载荷值维持在3.11 MPa左右。该结果表明,圆柱壳与球壳存在刚度匹配问题:随着球壳部分曲率的变化,球壳的截面惯性矩IZ会发生变化,引起球壳的刚度也会发生变化;圆柱壳的刚度也会随着长度而变化。因此在球壳刚度较大时,圆柱壳刚度不足,组合结构容易在柱壳段发生失稳;圆柱壳刚度较大时,球壳刚度不足,组合结构容易在球壳段发生失稳;当圆柱壳与球壳刚度相等时,组合壳结构在球柱连接处应力值较大,发生整体失稳。

2 含T型加强筋的球柱组合壳体数值模拟及屈曲分析

为了增强壳体的刚度、减小变形及提高稳定性,通常采用在壳壁上增加加强筋的方法。加筋不仅可以在同等质量的前提下提高圆柱壳的临界屈曲载荷,而且还可以降低圆柱壳体对初始几何缺陷的敏感性。

2.1 数值模型建立

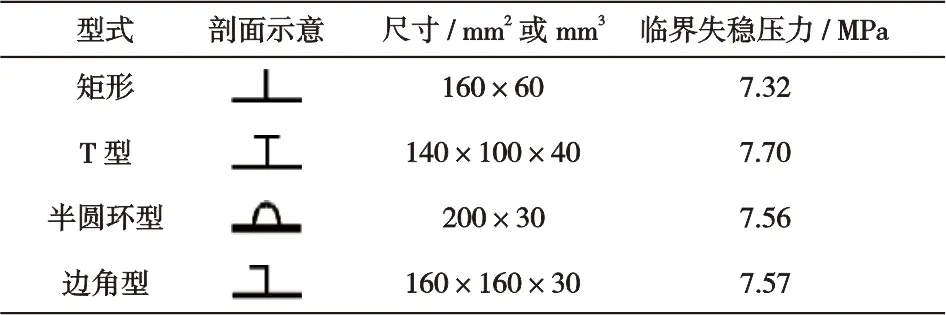

工程中常用的加强筋包括内置及外置2种形式。在相同的加强筋材料、截面积、壳体壁厚前提下,分别选取加强筋型式为矩形、T型、半圆环型及边角型的柱壳进行耐压稳定性计算,结果如表2所示。

表2 含不同型式加强筋柱壳的临界失稳压力

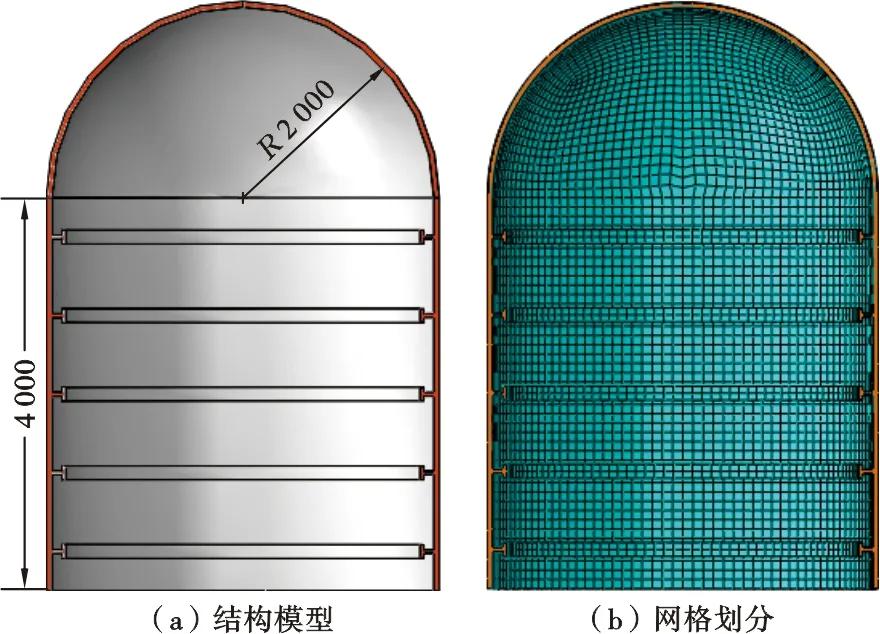

在相同截面积情况下,T型加强筋柱壳的临界失稳压力最大,说明含T型加强筋的柱壳稳定性能最好。根据计算以及工程经验,有限元球柱组合壳体模型采用了极限承载力较好的半球壳和L/R=2的T型加强筋圆柱壳组合,功能舱材料为高强度钢Q800,以C3D8R实体网格单元进行划分(图4)。

图4 含T型加强筋的球柱组合壳体剖面结构示意图(单位:mm)

2.2 T型加强筋截面几何参数模拟分析

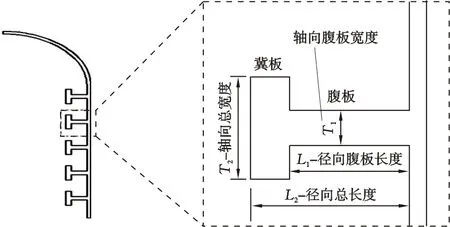

相比于普通壳体的矩形界面,含T型加强筋的壳体由于截面呈I型(图5)而使其失稳临界压力增加,因此,加强筋的截面尺寸参数对壳体的耐压性能有着直接的影响。

图5 球柱组合壳体内壁T型加强筋及其截面尺寸参数

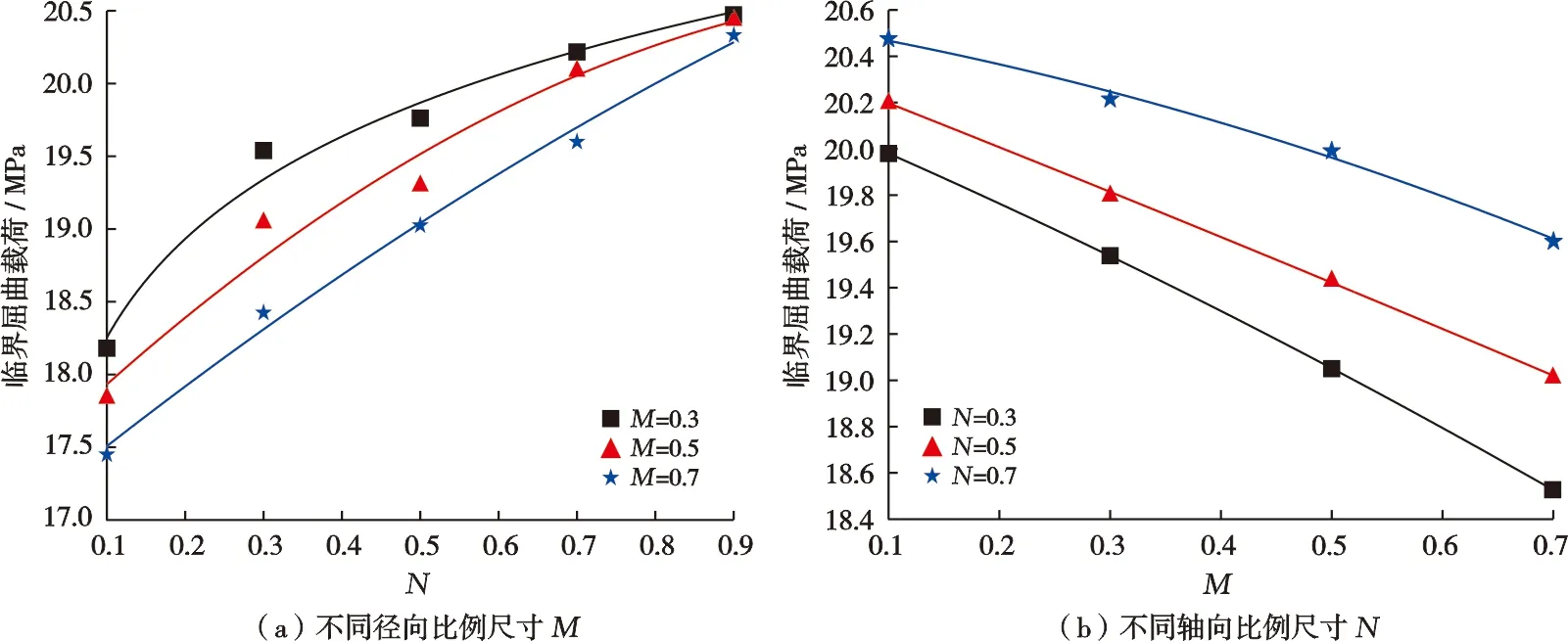

将图5的T型加强筋截面尺寸进行无量纲处理,设径向尺寸比L1/L2=M,轴向尺寸比T1/T2=N,则M和N的取值范围为0~1。赋予T型加强筋不同的截面尺寸,即分别改变M和N的取值,同时保证变量的唯一性,通过有限元非线性屈曲分析方法得到多组结果,如图6所示。在相同径向尺寸比M的情况下,随着轴向尺寸比N的增大,组合壳结构的临界屈曲载荷也随之增大;在相同轴向尺寸比N的情况下,随着径向尺寸比M的增大,组合壳结构的临界屈曲载荷值反而降低。也就是说,在相同径向尺寸L2的前提下,腹板长度L1增大,翼板宽度(L2-L1)就会减小。由于在腹板和翼板增加相同长度的情况下,翼板面积的改变对形心主轴的影响较大,因此,M的增大使得截面对中性轴的惯性矩减小,壳体的抗弯刚度也随之减小,因此组合壳体临界屈曲载荷值降低。

图6 T型加强筋截面几何参数对球柱组合壳体临界屈曲载荷的影响

2.3 T型加强筋数量的模拟分析

组合壳结构的极限承载能力会随着T型加强筋数量的增加而增加,但过多数量的加强筋则会增加制造难度和成本,不利于优化经济性能。模拟加强筋数量对球柱组合耐压壳体临界屈曲载荷的影响,选取的T型加强筋几何参数为:L1=100 mm,L2=140 mm,T1=40 mm,T2=140 mm,结果如图7所示。当T型加强筋数量由1增至4时,组合壳体的临界屈曲载荷值也随之大幅增加,说明加强筋数量的增加可以明显提高壳体的耐压性能;但当T型加强筋数量增至4以上后,临界屈曲载荷增加的趋势变缓,说明此时柱组合耐压壳体结构的失稳方式发生了转变。

图7 T型加强筋数量对球柱组合壳体结构临界屈曲载荷的影响

实际上,加强筋数量的改变等同于相邻加强筋间距的改变,在相同壳体长度的前提下,加强筋数量少,则相邻加强筋的间距大,此时的组合壳易发生柱壳段加强筋间的壳板局部失稳[12],即

(3)

其中

(4)

(5)

式(3)~(5)中:pE为壳板局部失稳压力值,MPa;m为壳板轴向失稳半波数;n为壳板周向失稳波数;t为壳板壁厚,mm;l为相邻加强筋间距,mm;E为材料弹性模量,MPa;μ为泊松比;R为柱壳半径,mm。

随着加强筋数量的增加,相邻加强筋的间距减小,柱壳部分刚度增大,壳板局部失稳临界压力增大,此时组合壳易发生球柱连接处的整体失稳[13],即

(6)

其中

(7)

式(6)~(7)中:pEg为球柱连接处整体失稳压力值,MPa;L为柱壳长度,mm;I为加强筋总惯性矩,mm4。

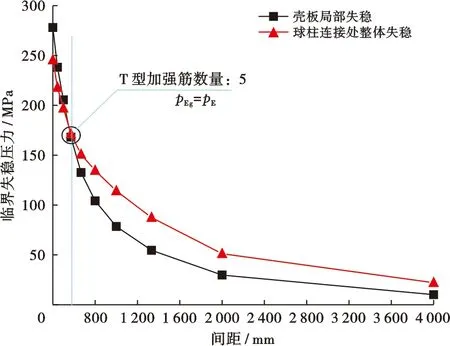

将球柱组合壳的参数代入式(3)~(7),则可得到如图8所示的壳板局部失稳与球柱连接处整体失稳的临界压力变化曲线。

图8 壳板局部失稳与球柱连接处整体失稳的临界压力曲线

从图8可以看出,随着相邻加强筋间距的增大,2种失稳方式的临界压力值都减小;当间距达到590 mm时,壳板局部失稳临界压力值等于整体失稳临界压力值;当间距大于590 mm时,即T型加强筋数量小于5时,壳板局部失稳临界压力值小于整体失稳临界压力值,即组合壳结构更易发生加强筋间壳板的局部失稳;当间距小于590 mm,即T型加强筋数量为5个或更多时,组合壳体结构发生整体失稳。这个结果与有限元分析结论基本一致,说明增加加强筋的数量可以有效提高壳体临界失稳压力,但加强筋数量超过一定范围后,临界压力的提高不再明显。因此在工程实际中对于加强筋数量的选择,需从实际工程的经济性和安全性等方面进行综合考虑。

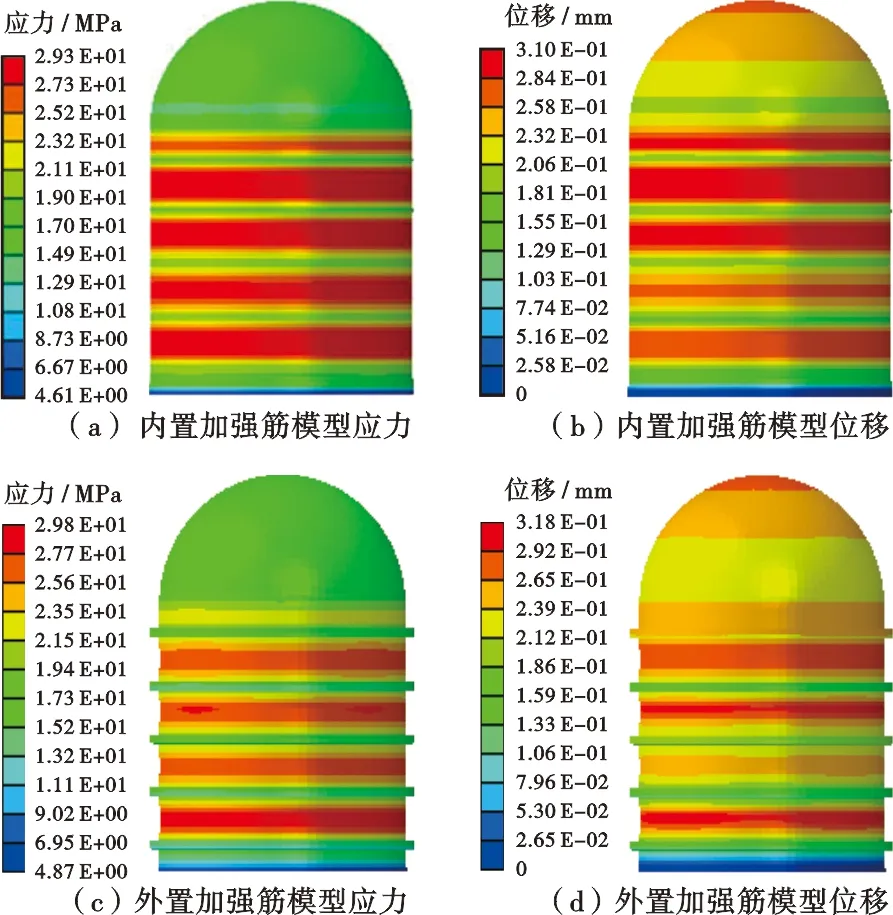

2.4 内置与外置加强筋承载能力的模拟分析

T型加强筋的内置与外置方式会对球柱组合壳的耐压性能产生一定影响。模拟时选用5根加强筋,且内置与外置加强筋模型的几何尺寸一致(图9)。模型材料采用高强度钢Q800,控制网格数量一致,统一采用对底端固定约束的边界条件,表面施加均布压力载荷,得到的应力及位移云图如图10所示。内置加强筋情况下耐压壳体的最大应力为29.35 MPa,最大位移为0.309 7 mm;外置加强筋情况下耐压壳体的最大应力为29.47 MPa,最大位移为0.317 5 mm。在承受外压的情况下,外置加强筋壳体的最大变形以及最大应力均略大于内置加强筋壳体,因此,内置加强筋结构型式能更有效地提高壳体刚度及减小壳体变形。

图9 T型内置加强筋与外置加强筋模型(单位:mm)

图10 T型内置加强筋与外置加强筋模型的应力及位移云图

设置相同均布载荷1 MPa,模拟T型内置加强筋壳体和外置加强筋壳体的非线性屈曲,2种结构的临界屈曲载荷如图11所示,其中,载荷比例系数为壳体的临界屈曲载荷与均布载荷的比值。可以看到,内置加强筋壳体的临界屈曲载荷为30.15 MPa,外置加强筋壳体的临界屈曲载荷为29.03 MPa,说明内置加强筋壳体的抗屈曲性能要略优于外置加强筋壳体。

图11 T型内置加强筋与外置加强筋壳体的抗屈曲性能

考虑到实际工程情况,外置加强筋制造加工更加方便,且大大节省了耐压壳体内部空间;内置加强筋提供了耐压壳体光顺的外形,减小水下移动阻力,且耐腐蚀性好。因此,对于内置和外置外加强筋的选择,还需要根据具体的工程应用、技术和经济情况综合考虑。

3 结论

1) 球柱组合壳体结构耐压问题可采用基于非线性有限元的屈曲分析方法,非线性分析时考虑材料非线性以及初始几何缺陷的影响,能够使屈曲模拟结果更加真实可靠。

2) 球柱组合壳体长径比的增大使整体结构临界屈曲载荷值减小;圆柱壳与球壳存在刚度匹配问题,随着球壳曲率的减小,其弯曲刚度降低,组合壳的屈曲失稳向球壳部分转移,且不再随柱壳长径比而变。

3) T型加强筋径向尺寸对组合壳临界屈曲载荷的影响程度高于轴向尺寸;T型加强筋增至一定数量后,组合壳临界屈曲载荷值无明显提高;外置加强筋制造加工方便,可节省耐压壳体内部空间,而内置加强筋提供了耐压壳体光顺的外形,耐腐蚀性好,因此工程实际中应综合考虑工艺和稳定性进行加强筋内置与外置的选取。