“海洋石油201”用于陵水17-2气田深水钢悬链立管铺设的可行性分析*

侯 静 刘孔忠 熊 刚

(1. 中海油研究总院有限责任公司 北京 100028; 2. 中海石油(中国)有限公司海南分公司 海南海口 570311)

钢悬链立管(SCR)集海底管道与生产立管功能于一体,其结构形式及制造工艺相对简单,建造成本、施工难度较低,对浮式生产平台的偏移和升沉具有较强的适应性[1-3]。1994年壳牌公司在墨西哥湾的张力腿平台Auger上成功使用了世界首条SCR[4],1996年巴西石油公司首次在墨西哥湾以外海域的Marlim P-18半潜式平台上安装了SCR[5]。迄今为止在墨西哥湾、西非、南美等海域已有200余条SCR在役使用。

SCR可使用S-lay、J-lay和卷管法进行铺设,国外多家工程公司拥有S-lay、J-lay及卷管式铺管船,并在安装深水SCR方面积累了丰富的工程经验,其中使用S-lay铺设的SCR最大水深已达2 500 m[6]。而我国的深水油气开发起步较晚,到目前尚未使用过SCR,其安装技术也处于理论研究阶段。国内施工资源与国外相比也有很大差距,目前仅有一艘可用于深水管道铺设的S-lay铺管船——“海洋石油201”(HYSY201)。

S-lay铺设法是一种传统的海底管道铺设方法,铺管船的托管架和张紧器的能力决定其铺设的管径和应用的水深[7-8],故使用S-lay铺管船铺设深水SCR时需要对目标船舶进行专项评估。本文对HYSY201用于陵水17-2气田深水SCR铺设进行了可行性研究,以其中1条外径为323.9 mm的SCR为例,介绍了使用HYSY201进行S-lay铺设的不同阶段,以及不同铺设阶段的静态和动态分析结果,为该工程SCR铺设船舶的选择提供参考。

1 铺管工程基本概况

1.1 气田工程概况

陵水17-2气田位于我国南海海域,气田开发工程设施由一座深水半潜式平台、水下生产系统、SCR和海底管道组成(图1a),气田水深1 220~1 560 m,其中SCR应用水深约1 433~1 466 m。该气田开发工程共有6根SCR(图1b),均采用无缝钢管,分别为1根外径457 mm的外输天然气SCR(GE),2根外径323.9 mm的生产SCR(P1、P2),2根外径273.1 mm的生产SCR(P3、P4),以及1根外径168.3 mm的乙二醇注入SCR(MEG1),具体参数见表1。

图1 陵水17-2气田开发工程总体布置及SCR布置

表1 陵水17-2气田SCR参数

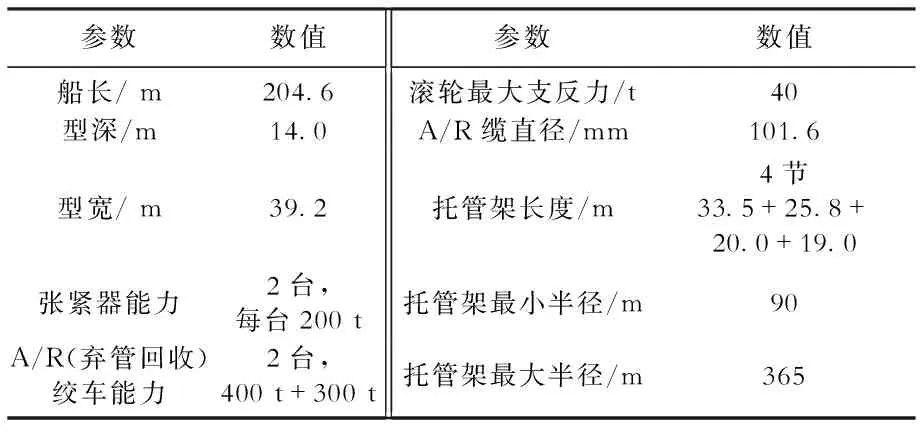

1.2 HYSY201铺管船概况

HYSY201铺管船(图2a)是我国第一艘具有自航能力、满足DP3动力定位要求的深水S-lay双节点铺管起重船,作业管径168.3~1 524.0 mm,作业水深15~3 000 m,共有4节托管架(图2b)。该铺管船具体参数见表2。

图2 HYSY201铺管船及其托管架

表2 HYSY201船舶参数

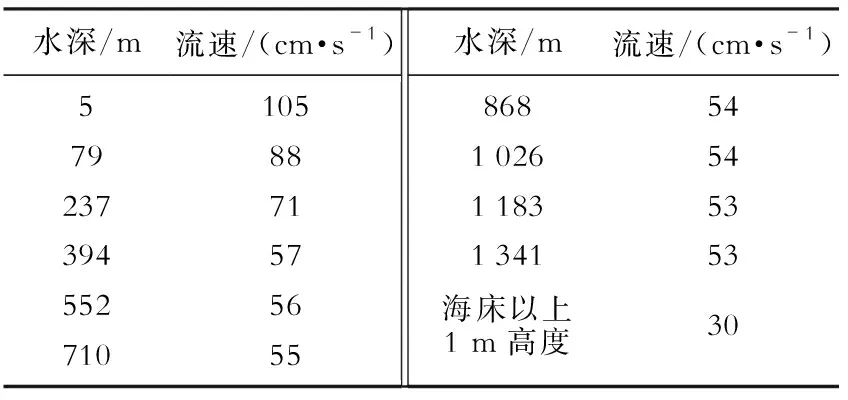

1.3 环境数据

由于SCR铺设周期预计为3—10月,故保守选择一年一遇非台风工况。用于安装分析的环境数据见表3、4。

表3 波浪数据

表4 海流数据

1.4 铺设分析工况及判断标准

1.4.1分析工况

进行SCR铺设分析时基于以下条件:铺设水深1 433~1 466 m;考虑SCR预铺在海床上;不包含管端结构物(PLET)的安装分析;不包含SCR提升、回接分析;托管架曲率半径为92 m。SCR铺设取静态及动态2种工况进行分析,静态分析时不考虑波浪、船舶系统的时变效应,主要获取铺管各个阶段的关键参数,如SCR最大顶部张力、最大应变等,随后根据静态分析识别的关键工况进行动态分析。

基于S-lay铺设方法,SCR的预铺设可分为3个阶段[9](图3)。

图3 S-lay铺设法不同铺设阶段管道构型

1) 起始铺设。随着铺管船的前移,SCR缓慢下放至海底,SCR逐渐由竖直状态变为水平状态。起始铺设将对起始封头下放直到接近海床的全过程进行分析,以确保SCR在起始铺设过程中满足要求。

2) 正常铺设。在起始封头到达海床后,按照预定的路由进行正常铺设。在起始铺设和正常铺设中,都是SCR被张紧器张力牵拉支撑在托管架的滚轮上。通过该分析可确定HYSY201的滚轮配置以及铺设张力是否满足需求。

3) 终止铺设。当SCR铺设达到预定长度后,将A/R缆连接在SCR末端弃管封头上,进行A/R绞车和张紧器张力转换后下放A/R缆,逐步将SCR下放至海床上。终止铺设分析需要模拟A/R缆随着弃管封头通过托管架的整个过程。

本文采用OrcaFlex v10.3软件,按以下步骤评估使用HYSY201进行SCR铺设的可行性:①收集SCR的设计参数和安装程序;②验证船舶RAO和作业场址海况条件以识别载荷工况;③对SCR每个铺设阶段进行静态分析;④根据SCR静态分析结果识别关键步骤进行动态分析;⑤判断由HYSY201进行SCR铺设的可行性。

1.4.2铺设分析接受标准

根据API RP 1111[10]中定义的纵向载荷设计(Longitudinal Load Design,LLD)、组合载荷设计(Combined Load Design,CLD)、弯曲和外压引起的屈曲(Buckling Due to Combined Bending and External Pressure,BEP),对管道的上弯段和悬垂段进行校核,校核结果均应小于1.0。铺设分析结果除应满足API RP 1111标准要求外,还应满足DNV GL OS-F101安装应变标准[11],即上弯段静态分析应变不大于0.25%,动态分析应变不大于0.305%;悬垂段静态分析应变不大于0.15%,动态分析应变不大于0.20%。此外管道最大顶部张力应小于HYSY201张紧器能力(400 t),托管架滚轮的最大支反力应小于允许的最大支反力(40 t)。

2 HYSY 201铺管船用于SCR铺设的可行性分析

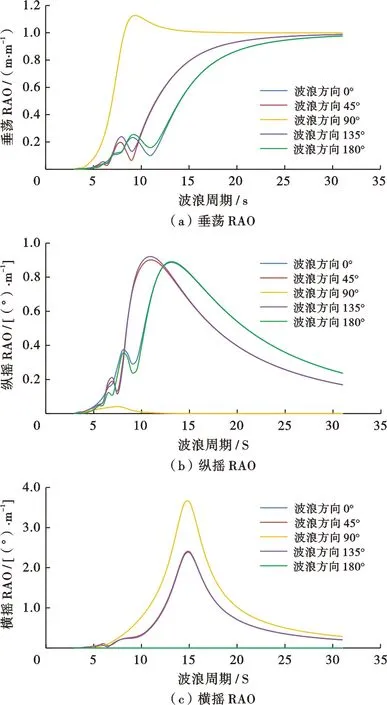

2.1 铺管船运动RAO

在铺设作业中,铺管船受波浪的影响会发生垂荡、纵摇和横摇,对管道受力有显著影响。为了更准确地模拟铺管船的运动对管道受力的影响,使用商业软件ANSYS AQWA计算了HYSY201在波浪方向为0°、45°、90°、135°和180°(图4)的6个自由度运动的RAO。

图4 波浪入射方向

图5展示了波浪方向在0°~180°,以45°为增量的情况下HYSY201在不同波浪周期下的垂荡、横摇和纵摇RAO结果。

图5 HYSY201垂荡、纵摇、横摇RAO

2.2 φ323.9 mm SCR铺设过程的静态与动态分析

2.2.1起始铺设阶段

1) 静态分析。

SCR起始铺设阶段的静态分析共23个步骤,前12个步骤模拟SCR垂直下放,直到管道起始端刚好位于海床上。随后的11个步骤包括随着不断下放管道,铺管船沿铺设路由向前移动,连接起始锚的起始缆和管道形成悬链线的形状。表5列出了SCR起始铺设阶段的静态分析结果。

由表5可知,步骤12处上弯段的SCR应变较高,这是因为SCR全部长度自由悬挂在托管架上,处于最重的情况。所有23个步骤管道LLD、CLD和BEP的载荷系数均小于1.0,管道最大顶部张力为138 t,在HYSY201的张力范围内(<400 t),管道最大应变也在允许范围内。

表5 SCR起始铺设阶段静态分析结果

2) 动态分析。

根据静态分析结果,选定步骤12进行SCR起始铺设阶段的动态分析,确定铺管船运动对不同响应参数的影响,如管道最大应变、管道最大顶部张力和滚轮最大支反力。动态分析工况选择如下:波浪方向以45°为增量从0°到180°、谱峰周期以1 s为增量从6 s到14 s。所有工况均保守考虑有效波高2.5 m。每个静态载荷步骤选择45个载荷工况(5个波浪方向×9个谱峰周期)进行动态分析。

从45种工况中选取SCR最大顶部张力和最大应变(表6)以及托管架滚轮最大支反力(经计算最后一节托管架的滚轮支反力最大,故仅列出最后一节托管架3个滚轮E1、E2、E3的支反力)(表7)进行分析。可以看出,在90°波浪方向,8 s谱峰周期时管道最大动态顶部张力为149 t,在HYSY201的张力允许范围内(<400 t);在45°和90°波浪方向,14 s谱峰周期时,管道最大应变超过允许限制,进一步分析发现该工况在有效波高为1.5 m时最大应变在许用范围内;第1个滚轮即E1支反力在135°波浪方向、14 s谱峰周期时,达到最大,为21.9 t;第2个滚轮即E2支反力在90°波浪方向、14 s谱峰周期时,达到最大,为30.0 t;最后1个滚轮即E3在0°波浪方向、14 s谱峰周期时支反力达到最大,为25.0 t,均在HYSY201滚轮最大支反力允许范围内(<40 t)。

表6 SCR起始铺设阶段管道最大动态顶部张力和应变

表7 SCR起始铺设阶段滚轮最大支反力

2.2.2正常铺设阶段

1) 静态分析。

正常铺设是从SCR起始铺设结束到终止铺设开始的阶段,管道考虑空管和充水2种工况,分别针对SCR所处位置最大和最小铺设水深进行分析。静态分析结果见表8,可以看出空管和充水工况下管道LLD、CLD和BEP的载荷系数均小于1.0,管道最大应变在允许范围内,充水工况下最大水深时管道顶部张力最大为216 t,在HYSY 201的张力范围内(<400 t)。

表8 SCR正常铺设阶段静态分析结果

2) 动态分析。

针对水深1 466 m的正常铺设情况进行动态分析,载荷工况与起始铺设的动态分析相同,分析结果见表9、10。从表9可以看出,在空管和充水工况下,在90°波浪方向、8 s谱峰周期时SCR最大动态顶部张力分别为154 t、253 t,在HYSY201的张力允许范围内(<400 t);在90°波浪方向、14 s谱峰周期时SCR的最大应变分别为0.26%和0.27%,均在允许范围内(<0.305%)。从表10可以看出,E1处滚轮在135°波浪方向、14 s谱峰周期时支反力最大,达到31.5 t;E2处滚轮在90°波浪方向、14 s谱峰周期时支反力最大,达到34.3 t;E3在0°波浪方向、14s谱峰周期时支反力最大,达到17.0 t,均在HYSY201滚轮最大支反力要求范围内(<40 t)。

表9 SCR正常铺设阶段最大动态张力和应变

表10 SCR正常铺设阶段滚轮最大支反力

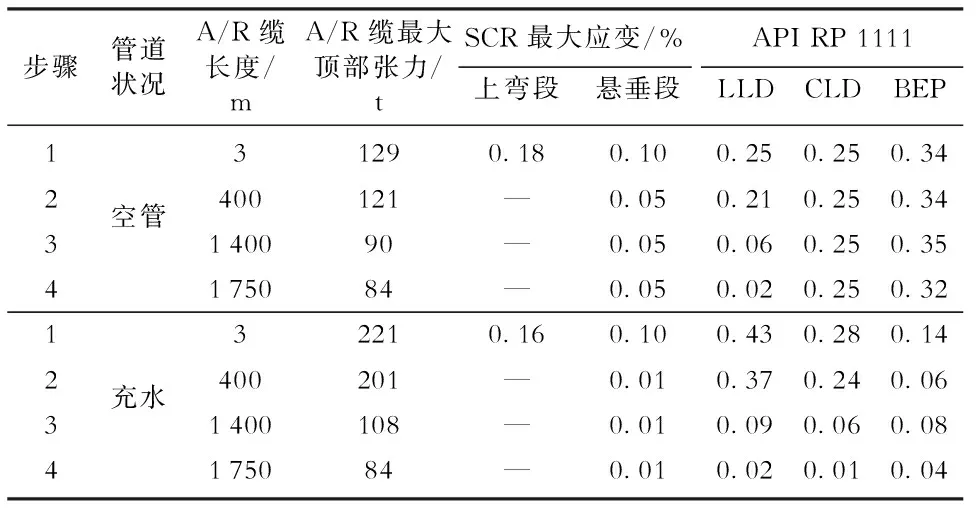

2.2.3终止铺设阶段

1) 静态分析。

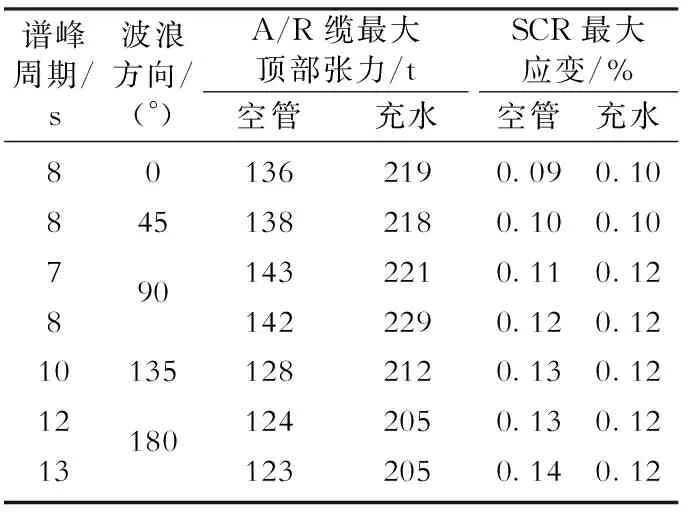

本次分析计算了终止铺设阶段中通过A/R缆将SCR的末端下放至海底的过程。分析根据A/R缆长度不同设定为空管和充水等4个步骤。终止铺设阶段静态分析结果见表11,可以看出在空管和充水工况下管道LLD、CLD和BEP的载荷系数均小于1.0,SCR最大应变均在允许范围内,充水工况下A/R缆最大顶部张力为221 t,在HYSY 201的张力允许范围内(<400 t)。

表11 SCR终止铺设阶段静态分析结果

2) 动态分析。

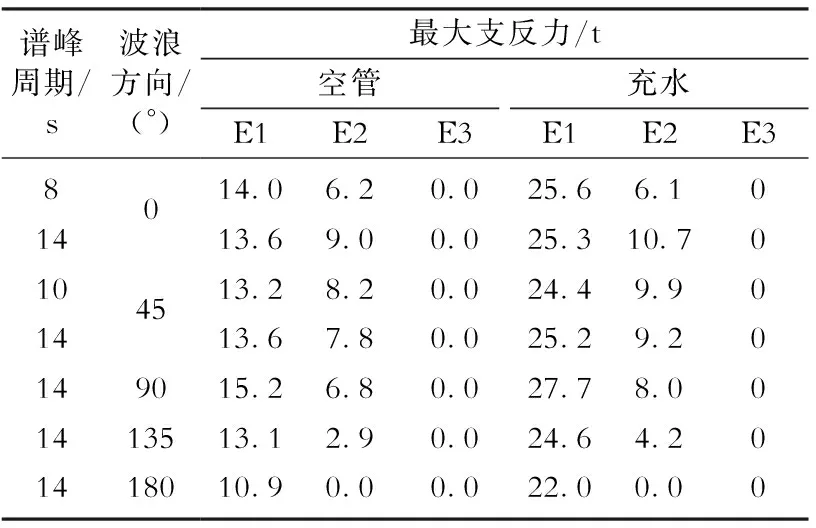

选取终止铺设阶段步骤2进行动态分析,载荷工况与起始铺设和正常铺设阶段的动态分析相同,分析结果见表12、13。从表12可以看出在空管和充水工况下,A/R缆的最大动态顶部张力分别为143 t和229 t,满足HYSY 201船A/R绞车能力要求(<400 t)。SCR的最大应变分别为0.12%和0.14%,都保持在允许范围内(<0.305%)。从表13可以看出最大滚轮支反力出现在90°波浪方向、14 s谱峰周期,位置为E1处,达到27.7 t,在HYSY201滚轮最大支反力要求范围内(<40 t);同时还可以看出,在该铺设阶段,各种工况下托管架尾部的最后一个滚轮E3都不会与A/R缆接触。

表12 SCR终止铺设阶段最大动态顶部张力和应变

表13 SCR终止铺设阶段滚轮最大支反力

2.3 其他管径的SCR铺设分析

针对表1中列出的其他尺寸规格的SCR进行了S-Lay铺设可行性分析,其中外径为168.3 mm和273.1 mm的SCR计算结果趋势与前文分析结果相似,均在允许范围内。外径为457.0 mm的SCR铺设分析结果(表14)显示:各铺设阶段托管架上SCR的最大应变均超过了允许值,管道顶部张力、A/R绞车载荷和托管架滚轮支反力都显著增大,并超出了HYSY201的能力极限,表明HYSY 201无法铺设该尺寸SCR。

表14 外径457.0 mm的 SCR铺设分析结果

根据以上计算分析结果,结合陵水17-2气田投产计划和工程方案,最终决定由HYSY201采用S-lay法进行φ168.3mm SCR的预铺设作业,待半潜式平台回接后其他尺寸的SCR由外租J-lay铺管船Borealis进行后铺设作业。

3 结论及建议

1) 在陵水17-2气田开发条件下,HYSY201铺设外径小于323.9 mm的SCR时,管道顶部张力和滚轮支反力均在HYSY201的张紧器等设备允许范围内,管道最大应变等也在规范允许范围内,故HYSY201可满足外径不大于323.9 mm的SCR的铺设要求;而铺设外径为457 mm的SCR则需要使用其他更高能力的S-lay铺管船或J-lay铺管船完成铺设。

2) 在整个铺设过程中,起始铺设阶段比正常铺设阶段时对天气的要求更为严格。

3) 首迎浪时SCR的应变较横浪和斜浪时小,可作业气候窗口较大,后续应进行更为详细的安装计算以确定各阶段的可作业气候窗口。