固定吊回转支承关键技术研究

王 安

上海振华重工(集团)股份有限公司

1 引言

为应对特重型货物起吊作业工况,重型门座起重机应用越来越普遍。由于堆场使用范围限制及节约成本考虑,有些堆场不需要配置行走机构就能满足使用要求,固定吊应运而生。

固定吊结构主要包含圆筒体、转盘、人字架、臂架系统、起升机构、回转机构、变幅机构及回转支承结构等,相较于常规门座起重机少了门架及行走机构。常用的回转支承有:转柱式、定柱式、滚轮式、滚动轴承式和棍子夹套式[1]。其中夹套式滚子回转轴承装置是较早采用的一种型式,其直径大而高度很小,适合低重心起重机的要求。此次研究的固定吊采用滚子夹套式回转轴承,左侧布置正滚轮20个、右侧正滚轮28个、左侧反滚轮13个、右侧反滚轮9个,对其回转支承结构的设计关键进行阐述。

2 固定吊计算模型

该固定吊额定起重量650 t(12.5~26 m)、350 t(12.5~33 m),满载时起升速度0~1.8 m/min,变幅速度1 m/min,回转速度0.125 r/min。用ANSYS软件建立固定吊三维有限元模型,圆筒体、人字架防撞杆及臂架桁架部分采用BEAM188单元;转盘、人字架及臂架头部采用BEAM44单元;变幅钢丝绳由仅有拉伸刚度的LINK10单元模拟;各机构在模型中体现为集中质量,由MASS21单元模拟[2];正反滚轮及烟胶由仅有压缩刚度的LINK10单元模拟(见图1)。圆筒体底部全约束6个自由度,计算时载荷为结构自重及吊重,取结构在承受最大倾覆力距时的幅度进行计算。

图1 固定吊有限元模型

3 回转支承受力及简化模型

为简化理论计算,首先作以下假设:①上下支承结构有足够刚度,由载荷引起的变形忽略不计;②所有滚轮直径相等;③支承轨道面绝对平整且相互平行;④滚轮变形与载荷呈线性关系。

作用于回转支撑上的载荷分为垂直载荷、水平载荷以及倾覆力距。其中垂直载荷由正滚轮承受,水平载荷由针销承受,倾覆力矩由臂架侧正滚轮及反滚轮共同承受。只研究垂直载荷及倾覆力矩。

根据理论分析,滚轮受力与滚轮中心到旋转中心的距离相关,最大轮压出现在前部滚子上,越靠近中部轮压越小,会根据距离均匀分布。

在工作状态最大载荷组合下,要求最大轮压Nmax>0,即不允许棍子出现负轮压,以免载荷变化时产生冲击;在非工作状态载荷组合时,允许Nmax<0。

按此种理论进行ANSYS分析,结果得出的滚轮力与理论分析偏差非常大。由于是刚对刚接触,沿臂架方向最前方的滚轮承受绝大部分的力,只有当正中心滚轮单元出现变形,两侧的滚轮才可能逐渐受力,并逐渐扩散至附近滚轮。但ANSYS模型中滚轮的模拟是用无限刚的假单元进行,不存在变形情况,所以力基本被最前方的前后滚轮分担,这与设计的初衷不一致,达不到预期效果,最终设计的时候考虑增加烟胶。

4 烟胶刚度及模型简化

橡胶材料具有高弹性,其弹性模量低,伸长变形长,有可恢复的变形,并能在很宽的温度范围内保持弹性。由于其非线性,考虑到橡胶的疲劳问题,通常将其应变量控制在一定范围。为使滚轮受力尽量均匀,根据正反滚轮受力的不同,在相应侧增加烟胶。在受力时,烟胶适当压缩变形,根据滚轮距离中心位置的不同,烟胶变形量不一致,最终使得各滚轮受力尽量均匀,避免受力大的滚轮被压溃。一般情况下,橡胶材料在压缩时其应力应变关系可近似线性拟合。根据厂家的烟胶承压实验数据进行线性拟合,得出载荷与烟胶压缩量的关系,换算出烟胶的弹性模量,分别按200 MPa、321 MPa、455 MPa进行模拟。

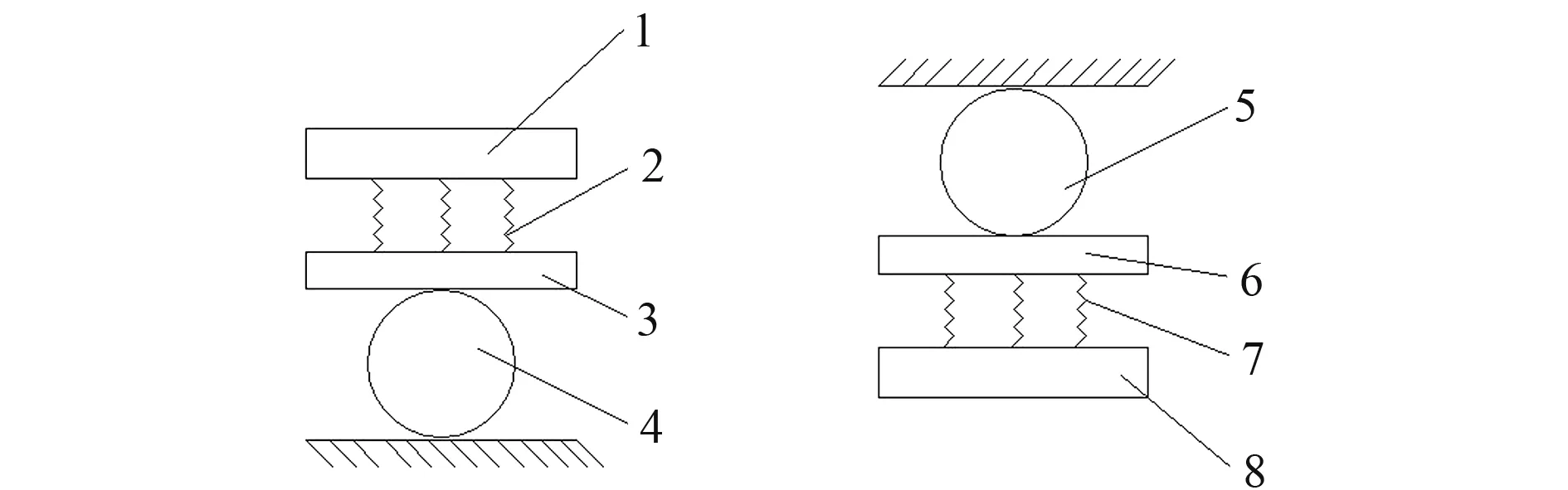

正反滚轮装配见图2。

1.正滚轮承轨梁 2.烟胶 3.轨道 4.正滚轮 5.反滚轮承轨梁 6.反滚轮轨道 7.反滚轮 8.烟胶

其受力简化模型见图3,并按此建立ANSYS模型。

1.正滚轮承轨梁 2.烟胶 3.轨道 4.正滚轮 5.反滚轮 6.轨道 7.烟胶 8.反滚轮承轨梁

5 计算结果分析

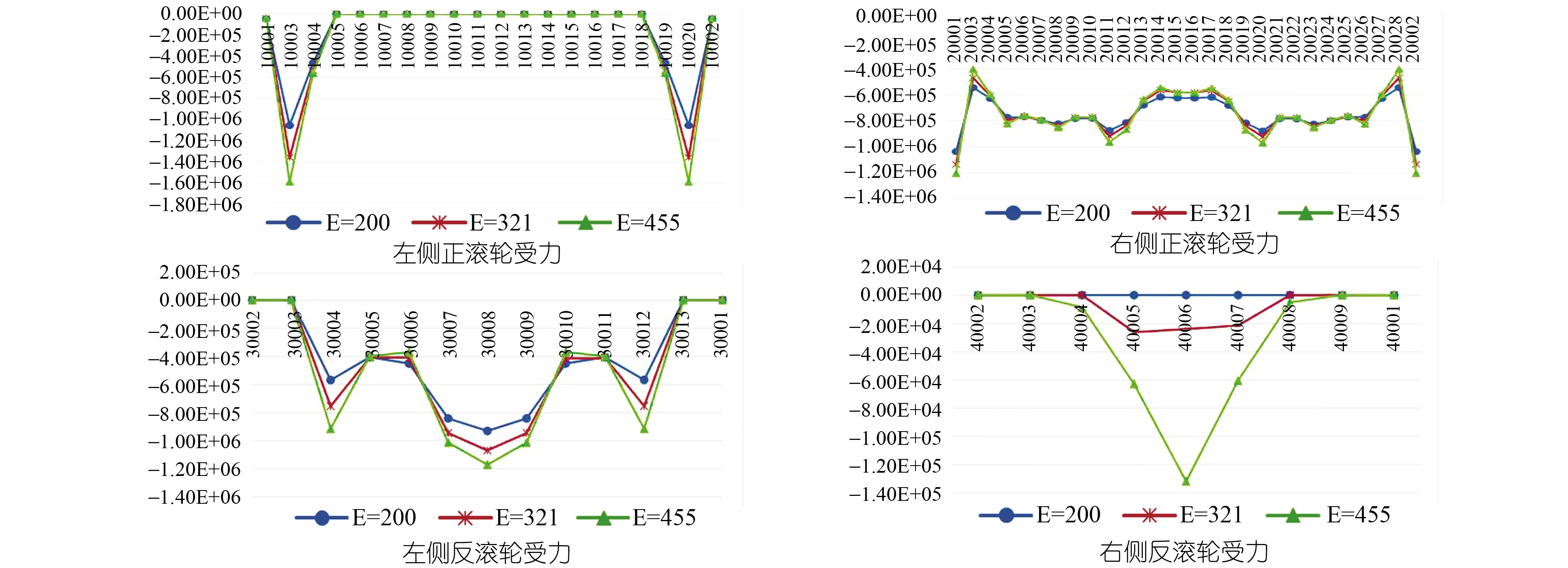

根据ANSYS模拟,左侧正滚轮编号由10001到10020,共20个受力滚轮;右侧正滚轮编号由20001到20028,共28个受力滚轮;左侧反滚轮编号由30001到30013,共13个受力反滚轮;右侧反滚轮编号由40001到40009,共9个受力反滚轮。

在650 t起重量、26 m幅度静载时计算出各滚轮受力,此时整机重心靠前,使得部分左侧正滚轮脱离轨道不受力,左侧部分反滚轮开始起作用。在3种不同的烟胶弹性模量时,各滚轮受力折线图见图4。受力图横坐标为各正反滚轮编号,纵坐标为滚轮受力值(N),负值代表压缩。

图4 滚轮受力折线图

烟胶压缩量见图5,横坐标为烟胶点的单元节点编号,纵坐标为节点变形量(mm),负值代表压缩。

图5 烟胶压缩量折线图

在相同载荷条件、不同烟胶弹性模量状态下,烟胶的刚度越小,其压缩量越大,滚轮的最大压力越小,各滚轮的受载趋势越均匀。

6 滚轮踏面接触强度及刚度计算

滚轮与轨道平面按圆柱与平面接触计算最大接触强度σmax[3]。

(1)

式中,P为最大压力,滚轮受力最均匀时取1 040 kN,滚轮受力最集中时取1 600 kN;E为钢材的弹性模量,取2.06×105MPa;R为车轮半径,取275 mm;L为车轮与轨道有效接触长度,取280-2×5=270 mm。

当P取1 040 kN时:σmax=702.9 MPa;当P取1 600 kN时:σmax=871.8 MPa。对铁轨许用接触强度[σH]=800~1 000 MPa,根据接触问题的强度条件σmax≤[σH],故接触强度满足要求。

接触相对位移可由式(2)求得:

(2)

7 结语

根据正反滚轮受力折线图可知,沿着水平轴线方向滚轮受力基本对称,右侧正滚轮受力最大处基本在最外侧两个受力正滚轮处。当滚轮无烟胶时,个别车轮承载过大,而个别车轮又几乎不受力,车轮存在压溃风险,在设计时需添加烟胶。烟胶随着压缩刚度的不同,在承载时产生压缩变形,会导致承轨梁产生高低不同的坡度,如果变形坡度过大,则与计算前的假设相违背,故需要将变形坡度控制在一定范围内。适当减小烟胶弹性模量有利于减小车轮轮压,而过小的烟胶弹性模量则会引起轨道不平,增加回转机构的运行阻力,且降低烟胶的使用寿命。