陵水17-2气田半潜式生产储油平台合龙方案研究*

尤学刚 陈邦敏 刘孔忠 刘新宇 吴尧增 曾 冬

(1. 中海石油(中国)有限公司海南分公司 海南海口 570311; 2. 中海油研究总院有限责任公司 北京 100028)

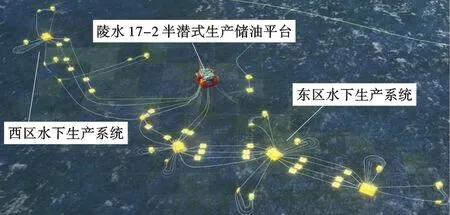

陵水17-2气田于2014年经“海洋石油981”钻探证实为千亿立方米的大气田,也是我国在南海发现的首个自营深水大气田,该气田所在区域水深约1 400 m,探井结果显示其主要产品为天然气和凝析油[1]。针对陵水17-2气田的开发问题,相关研究团队在2017年开展了详细的前端工程设计(FEED),最终推荐采用水下井口结合带储油功能的半潜式平台的开发模式[1-3]。该气田开发工程设施主要包括一座新建的带有凝析油储存功能的半潜式生产储油平台及其系泊系统,一套水下生产系统和海底管线等(图1)。

图1 陵水17-2气田开发工程方案

陵水17-2气田开发工程方案的核心须新建一座深水半潜式生产储油平台,平台设计使用年限为30年。由于南海环境条件恶劣,为满足平台30年不进坞的设计需求,采用深吃水型半潜式平台以获得更佳的平台运动性能,整个平台船体立柱高59 m,排水量10.5万t。如此大型的平台,其合龙方案的设计及施工都面临重大困难,对合龙的设施如吊机吊装高度、船坞深度等方面均提出了很高的要求。此外,由于该气田伴有凝析油,为满足深水流动安全保障及凝析油分离存储等功能,平台具有较多的工艺处理设备。组块采用桁架式结构以获得更开阔的空间,同时紧急情况下也有利于天然气的扩散,但桁架式组块设计与板壳式船体对接合龙时,对对接精度要求更为严格,特别是对于陵水项目船体为敞口结构的情况,其对接合龙设计面临重大技术挑战。

半潜式平台的合龙方案涉及到设计方案、建造方案、合龙施工资源等。目前世界上常用的半潜式平台合龙方案有组块分块吊装合龙、整体吊装合龙、浮托合龙、顶升合龙等4种。近几年较典型的包括BP的MadDog2平台,壳牌的APPOMATTOX平台均采用了分块吊装合龙方式。本文基于陵水17-2气田半潜式生产储油平台(以下简称陵水17-2半潜式平台)的特点,结合国内现有的施工资源及项目进度要求,对该平台吊装合龙方案进行了比选,并对吊装合龙方案实施关键问题进行了详细论述,从而为该平台的建造合龙提供参考。

1 平台概况及合龙方案比选

1.1 平台概况

陵水17-2平台为世界首个万吨级半潜式生产储油平台(图2),其组块为目前世界上最大的桁架式半潜式平台组块,包含120人生活楼、透平发电机组、干/湿气压缩机组、三甘醇再生装置(TEG)、乙二醇再生装置(MRU)、余热回收装置以及凝析油、水处理、公用系统等。该平台具体参数见表1。

图2 陵水17-2半潜式平台

表1 陵水17-2半潜式平台参数

1.2 平台合龙方案比选

为满足陵水17-2半潜式平台在南海海域的运动性能需求,同时实现半潜式平台设计的各种功能,结合整体项目投产工期要求,对目前常用的吊装合龙方案进行了比选研究。

1) 整体吊装和分块吊装。

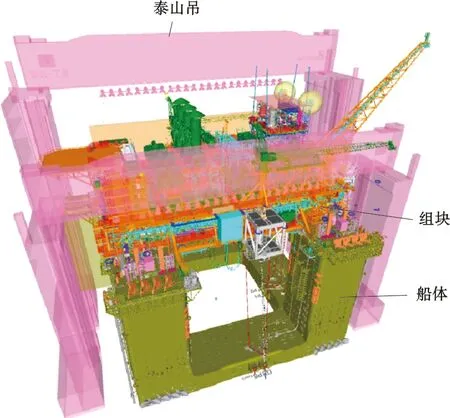

组块整体吊装主要优点是合龙前组块和船体的相对完整性较高,合龙后的连接和调试工作量较分块合龙可大大减少;缺点是根据半潜式平台的规模和特点不同,对合龙施工资源要求较高[4-6]。对于尺寸较大、重量较重的半潜式平台,很难找到匹配的吊机满足整体吊装合龙的需求。陵水17-2平台组块吊装总质量约16 535 t,目前国内来福士2万t泰山吊具备吊装能力,但吊点形式需要依据泰山吊的要求进行设计。

组块分块合龙集成是半潜式平台建造中最为常用的施工方案。施工方案简单,对施工资源要求相对较低,只需要通过吊机将组块分块吊装到船体顶部完成连接即可。其缺点也相对明显:由于组块是分块集成的,船体顶部需要设置有支撑框架以提供组块分块集成时的存放基础;组块需要根据吊机能力分成若干小块吊装,分块越多合龙后的连接工作量越大,组块的完整性越差,大量集成调试工作无法在合龙前完成,导致合龙后调试的工作量巨大,施工周期较长。

陵水17-2半潜式平台在详细设计阶段遇到了各种设计瓶颈,详细设计周期大幅滞后,实际留给平台建造和调试的周期仅25 个月。近年国际上统计的半潜式平台项目从决策实施到投产最短周期为16.2个月(Who Dat),最长85.3 个月(Thunder Horse),平均周期为38.4 个月。与陵水17-2半潜式平台规模相近的Na Kika平台(排水量7万t)周期约38.8个月。由此可见本项目平台的建设调试工期非常紧张。若采用分块吊装合龙方案,合龙后的连接调试工作量将异常艰巨,初步估算连接调试周期在6个月以上。而采用整体吊装合龙,组块和船体可以在陆地上同期建造,且在合龙前具备较好的完工状态,大部分连接调试都可以在陆地上独立完成,合龙的施工周期约为3个月。因此,从建设工期方面考虑,整体吊装合龙方案明显优于分块吊装合龙方案。

2) 浮托合龙。

在无法实现组块整体吊装合龙时,浮托合龙是保证组块建造完成程度较高的合龙方案。该方案能保证组块和船体的完整性,且不需要吊机,但需要动用压载能力较强的船舶,需要在设计之初就考虑船体的压载以研究海上浮托对对接间隙的要求,同时还须增加桩腿对接装置(LMU),对海上作业气候条件要求严格。

根据船体总体性能分析,陵水17-2半潜式平台从船底部到立柱顶部高59.5 m,操作工况吃水35~40 m,为典型的深吃水半潜式平台,其包含了4个凝析油舱,部分舱室不具备压载条件。在合龙前船体吃水较浅,若采用浮托安装,只有2个方案:一是增加船体的压载舱设置,确保船体在合龙时能压载到比较低的位置;二是抬升组块到至少23 m标高建造,组块高位装载到驳船上后,高位进船进行浮托对接。方案一须对船体做较大设计改动,经济性和工期上均有较大压力;方案二的高位浮托安装技术难度非常大。因此,从总体技术难度及经济性看,浮托合龙方案不具备优势。

3) 顶升合龙。

采用顶升合龙方案,组块和船体的完整性也较高,但技术难度大,需要专用的顶升设备系统,随着顶升高度的增加,风险也相对较高[7]。目前世界上仅有少数几家大型公司具备顶升合龙的设备和能力,较典型的有ALE公司及FAGIOLI公司。其中ALE公司的塔架系统最大顶升能力6万t。目前世界上完成的顶升高度最高的组块为Malikai组块,顶升高度41 m,组块质量为15 000 t;顶升质量最大的组块为Arkutun Dagi组块,质量为48 000 t,顶升高度17 m。

陵水17-2半潜式平台船体较高,考虑到干涉影响,组块需要顶升的高度超过74 m,高空滑移距离超过84 m。顶升高度属世界第一,为确保安全性,须设置5 200 t顶升塔6组和7 800 t顶升塔架6组,合计顶升78 000 t能力。同时还需要设置大量连接设施确保塔架的稳定性,且这些设施都是专业公司的唯一资源。经过详细评估,顶升合龙方案的风险及费用均高于整体吊装合龙方案。

综上所述,整体吊装合龙方案相较其他方案在施工周期、经济性、施工技术难度及风险等方面优势明显,因此陵水17-2半潜式平台的吊装合龙最终推荐选择整体吊装合龙方案。对于该方案所需的合龙资源,国内来福士的整体吊装合龙资源基本满足,部分特别因素如干涉问题、船坞深度问题等需要在合龙方案中单独考虑。

2 平台整体吊装合龙方案设计及现场实施情况

2.1 吊装合龙资源

陵水17-2半潜式平台组块吊装质量为16 535 t,结构主尺度为91.5 m×49.5 m×36.5 m。设计中采用整体吊装合龙,吊耳可设置在组块南北两侧A、D轴主轴线上,轴线距离为49.5 m。国内来福士泰山吊总起质量20 000 t(单梁起质量10 000 t,单组机构起质量1 680 t),起升高度:矮梁83 m、高梁113 m,矮梁滑移距离±7 m,2组梁跨距35.5~49.5 m。可见福士泰山吊吊装能力满足陵水组块整体吊装合龙要求,吊高满足主要要求,部分干涉设备需要单独考虑。

来福士船坞大坞尺寸380 m×120 m×14 m,大坞底承载能力50 t/m2,潮汐8.90~11.66 m。船坞尺寸大小满足船体要求,水深和潮汐情况满足合龙前后的进出坞要求。坞内水深由于需要考虑通过水压门将大坞门锁紧,需低于外面水深0.5 m,在合龙过程中坞内水深略有不足,后期为了保证安全进出坞须考虑平台部分载荷坐底的需求。此外,来福士码头周边具有码头吊、浮吊、水气电等供应资源。总体而言,来福士大坞具备陵水17-2半潜式平台整体吊装合龙的能力。

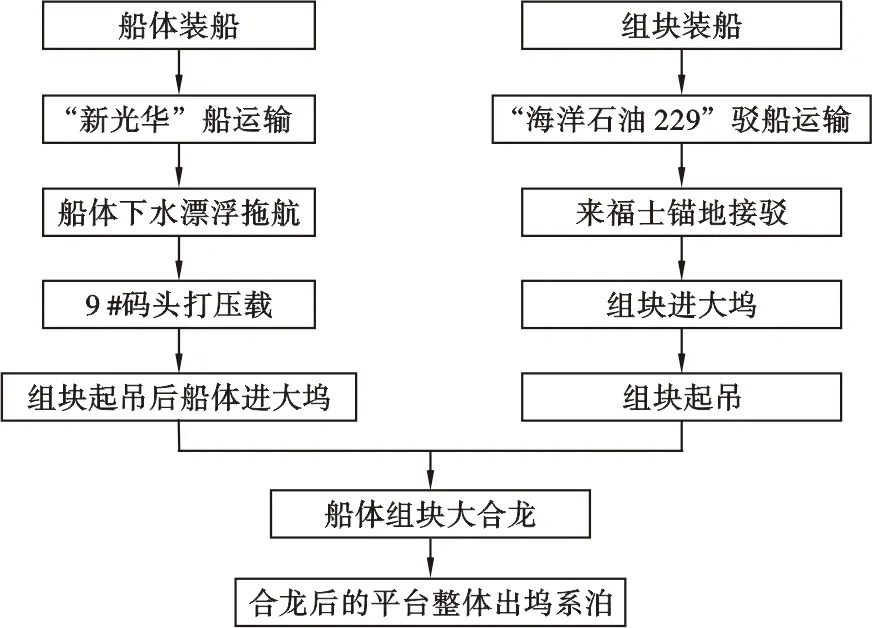

2.2 整体吊装合龙实施方案

陵水17-2半潜式平台整体吊装合龙主要工序(图3)包括:①船体通过“新光华”船运至烟台来福士场地,组块通过“海洋石油229”船运至烟台来福士场地;②组块进坞定位至泰山吊正下方,泰山吊挂扣进行试吊,试吊结束后将组块吊起;③船体在锚地下水,拖航至坞内组块正下方,通过临时定位装置以及系泊系统将船体定位,同时关闭坞门;④泰山吊下放组块至组块重量完全转移至船体;⑤完成焊接合龙后打开坞门,在高潮水位时将合龙后的平台牵引出坞。

图3 陵水17-2半潜式平台整体吊装合龙主要工序

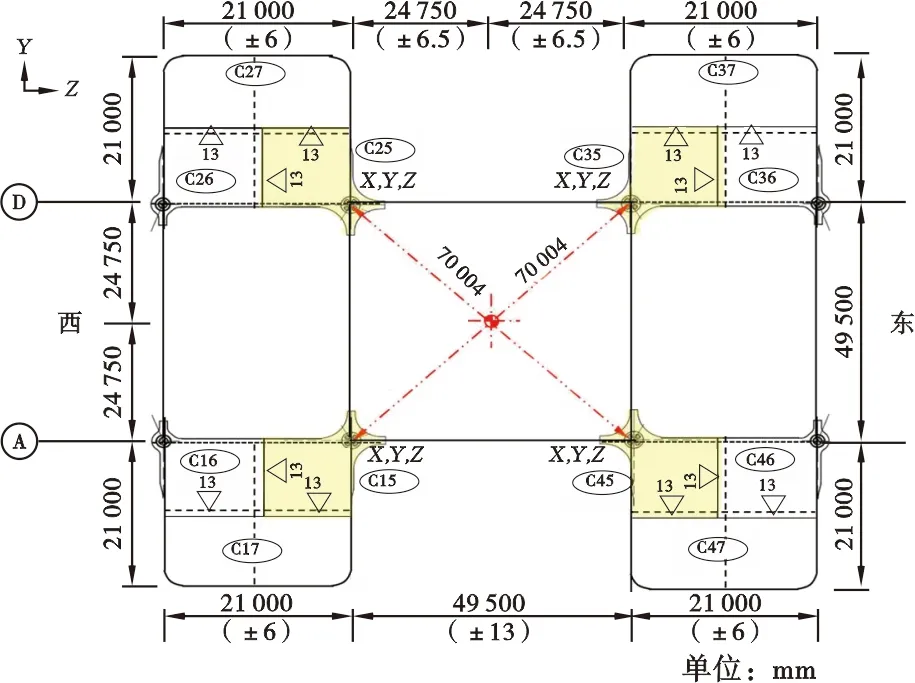

工序④泰山吊将组块下放与船体对接为合龙的关键,此过程每一步对船体的调整调平及组块的下放、重量转移、坐底设计均较为关键。该过程的主要步骤见表2。

表2 陵水17-2半潜式平台整体吊装合龙对接主要步骤

2.3 整体吊装合龙方案关键技术

2.3.1船体对接点精度及变形控制

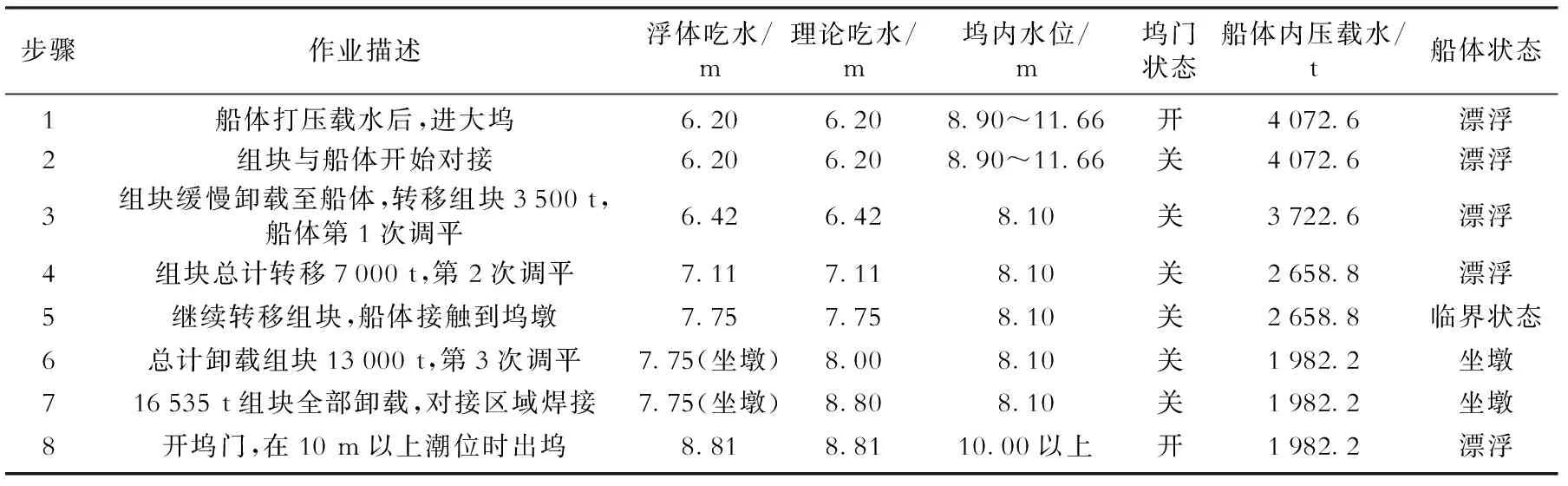

陵水17-2半潜式平台船体为板壳式结构,组块为桁架式结构,其主要的竖直合龙对接点只有8根立柱(4根主立柱、4根辅立柱)。该类对接形式对结构的疲劳比较不利,因此在对接中要求对接的偏心量尽可能小,对建造和合龙过程中的精度要求较高。

1) 船体建造过程中对对接点精度的管理。

在建造船体过程中主、辅立柱的定位标精度控制目标为:X、Y:±6 mm,Z:±13 mm(图4)。建造过程中在保证底层船体分段搭载合格的前提下,将对接点立柱所在的顶层分段结合精度和施工机具的需求,分为3个分段进行总装搭载。以其中1个腿为例,分为C25、C26、C27等3个分段。在顶层总装搭载过程中,先合龙C26和C27分段,最后合龙C25分段。在C25分段的合龙焊接过程中需要持续监控对接点的位置,通过焊接工序微调合龙点位置。

图4 陵水17-2半潜式平台船体合龙对接点的建造精度要求

2) 船体下水的变形控制。

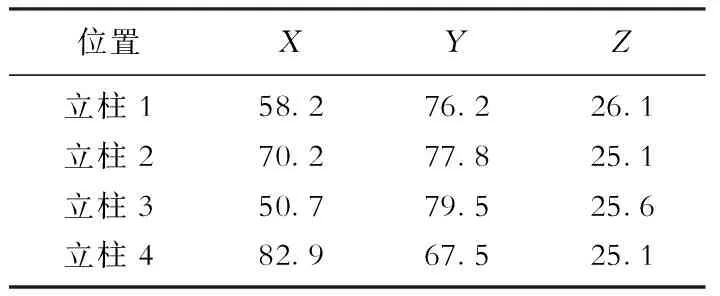

船体下水受到浮力的作用,呈现中拱状态,上口自然往外张开。由于合龙船坞内水深不足,无法通过调载将船体的变形完全恢复。在合龙对接前,船体在设计吃水7.2 m自由漂浮工况下,上口变形最大位移为X向82.9 mm,Y向79.5 mm(表3)。船体下水变形控制是陵水17-2半潜式平台合龙对接中的重大难题,须设计专门的对接捕捉装置。

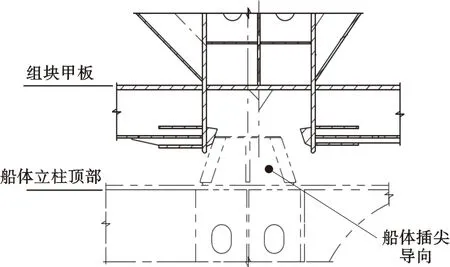

表3 陵水17-2半潜式平台船体自由漂浮状态下的变形

由于船体下水后的变形较大,综合船体建造精度误差、组块建造精度误差及组块吊起后的变形影响,综合设计了专门的对接捕捉装置(图5),其主要由安装在组块主立柱内部的承载滑块及安装在船体立柱顶部的插尖组成。该捕捉装置捕捉范围可达250 mm,可完全覆盖船体的变形影响。同时在组块下放过程中,通过承载滑块与插接之间的挤压,将组块下放的竖直重力部分转化为水平力,将船体的外张变形逐渐压回设计状态。经过计算分析,可以得到不同承载滑块与插尖之间的摩擦系数下,上部组块垂直下放力与船体立柱水平位移的关系(图6)。由图6中的关系曲线可知,保守取承载滑块与插尖之间摩擦系数为0.30的情况下,组块仅下放约1 520 t (单个主立柱约380 t),即可将船体变形挤压回设计状态。

图5 陵水17-2半潜式平台对接捕捉装置

图6 陵水17-2半潜式平台上部组块垂直下放质量与船体立柱水平位移关系

2.3.2组块建造公差管理及吊装变形控制

组块和船体通过8根立柱进行对接,为确保捕捉装置的捕捉范围能完全涵盖各部分变形及建造公差范围,组块的建造公差及变形同样需要严格控制。

1) 组块建造公差管理。

建造常规固定式平台组块时,立柱通常在甲板片预制时就安装到甲板片上。在车间内安装立柱效率较高,也利于组块的整体喷涂和总装。但由于陵水17-2半潜式平台组块的跨距较大,对立柱的定位精度要求极高,其中最长的对角跨度总长70 m,仅允许误差13 mm。考虑到组块分片建造及焊接收缩的影响,无法保证总装后的整体立柱的定位精度。经过详细论证,陵水组块与船体连接的立柱,采用生产甲板全部完成连接后再进行安装的方式进行总装。组块分片预制过程中,先在相关立柱位置的环板留出50 mm的加工余量,用于立柱总装时的调整;随后再逐个吊装8根立柱。尺寸定位确定后通过马排临时定位焊接固定。

陵水17-2半潜式平台主立柱壁厚90 mm,辅立柱壁厚75 mm,二者厚度均较大,焊接过程中焊接变形较大。为保证焊后的尺寸,整体焊接工序将所有立柱分4批焊接,以此积累焊接收缩的变形量参数,并根据累计的变形量参数考虑后续的焊接控制。在焊接每根立柱时需要双人在对称位置同时焊接,保证二者焊接热量输入一致,各向焊接收缩一致;但同时也需要根据测量结果调整焊接位置以保证焊接收缩方向朝有利于定位控制的位置变形。

陵水17-2半潜式平台最终所有立柱的焊后尺寸测量显示,所有立柱焊后尺寸控制完全合格,表明后插立柱及立柱的焊接方案制定合理可行。

2) 组块吊装变形控制。

泰山吊吊钩形式为直排式,高、低梁各6组,共计12组吊钩, 每组吊钩长13.6 m,每组吊钩额定载荷1 680 t[8],每组钩载均可独立调整。陵水17-2半潜式平台组块吊装设计要求泰山吊的总钩载荷不能超20 000 t,单钩的载荷不能超1 680 t。每组钩包含16个吊耳,为确保吊耳安装时能匹配吊机的要求,一组吊耳之间的安装偏差不超过1 mm。为此在吊耳预制过程中尽量利用钢板的长度,将6个吊耳在一张钢板上排版下料,减小吊耳组合焊接的误差。在组块全部预制完成、组块结构在所有设备载荷作用下产生稳定挠度后再焊接吊耳,以防止组块挠度变形导致吊耳变形影响对接点的精度。

组块在南北两侧A、D两轴吊起后,组块产生外张趋势,其外张位移最大约10 mm,与船体的外张趋势一致,因此组块的吊装变形有利于对接捕捉[9-10]。在组块最终称重前,组块的重心均有一定不确定性,设计时在两排吊耳外侧各多考虑1个独立的吊耳,可用于临时调整。同时还计算出吊装时允许的偏心包络线,用于检验最终组块的称重中心与设计重心是否符合吊装施工要求。

2.3.3船体坐底设计及进出坞精确定位控制

1) 船体坐底设计。

由于关闭坞门后,坞内水位只能维持在8.1 m。若组块重量完成释放到船体上,整个平台吃水约8.2 m,大于坞内深水。为保证船体底部不碰撞坞底损坏底部阳极,在组块捕捉装置完全对位后,需要将浮体的部分重量坐底,实现漂浮对接,半坐底焊接。这样既能保证对接时船体可微调,同时在对接完成后,船体坐底,整个浮体不会发生运动,防止意外碰撞损坏船体阳极。船体对接时需要用到专用的限位装置,限位装置配合系泊缆绳实现船体对接过程中的微调。船体坐底前需要在大坞底部根据船体阳极分布图,提前布置坞墩。布墩前须根据平台在坞内的坐墩位置勘画好平台中心线、布墩位置线等。水泥墩铺设前用沙子水泥找平坞底。坞墩根据坞底水平情况和船体底板的板厚差等实测数据,通过水平木板进行调平。最后根据坞墩的受力情况校核坞底的地基承载力,确保地基承载力满足要求。

2) 船体进出坞及精确定位控制。

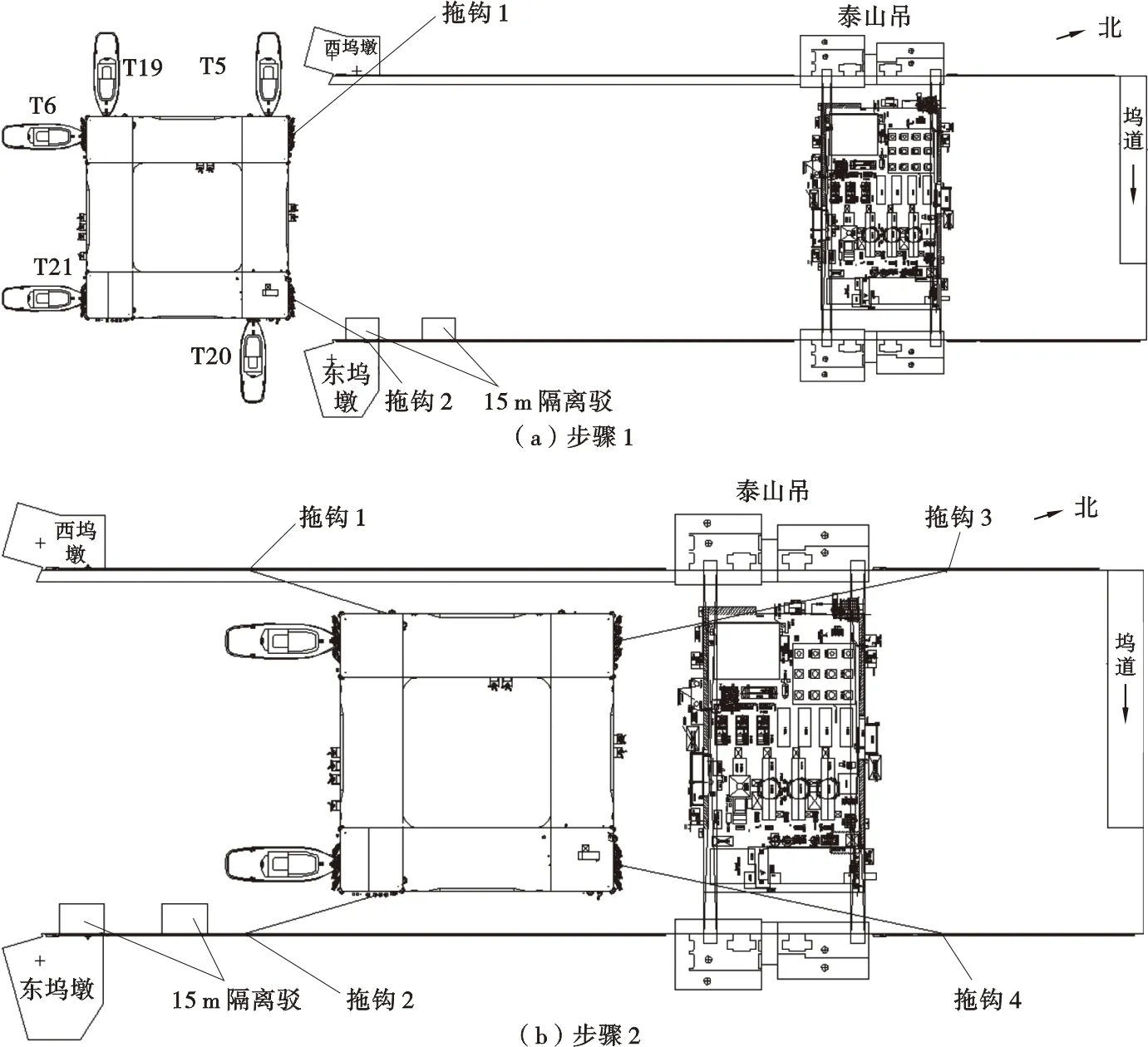

船体从码头由拖轮拖进水坞。到达坞口时,挂上拖钩1和拖钩2,北侧两拖轮撤离,南部两条拖轮顶拖,控制船体速度和方向(图7a,步骤1)。当船体向北移到2万t吊南侧,平台北侧换成拖钩3和拖钩4,拖轮撤离;平台南侧连拖钩1和拖钩2(图7b,步骤2),在拖拉绳和拖轮顶推的配合下,可以实现船体安全稳定地进坞就位,其出坞则是逆过程。

图7 陵水17-2半潜式平台船体进坞过程

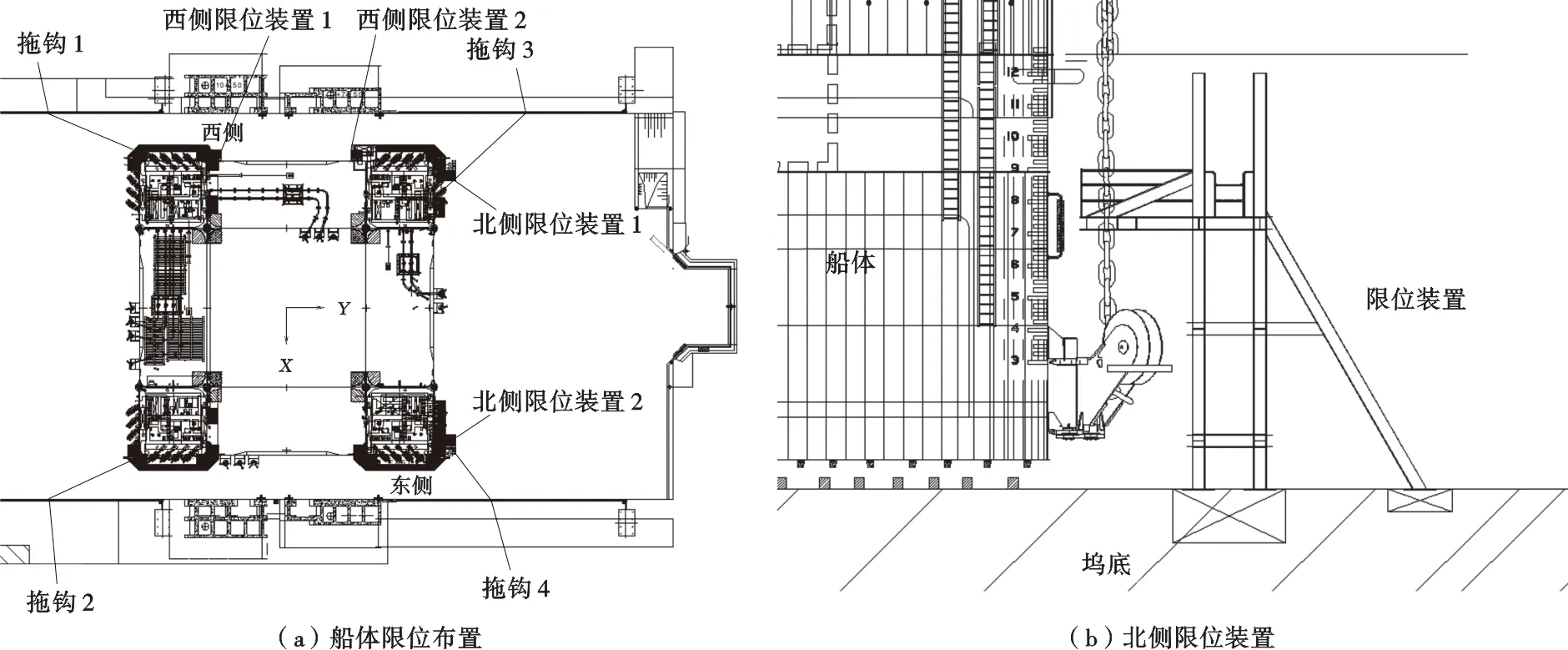

为保证对接合龙时船体和组块精确对位,在大坞西侧和北侧各临时增加2处限位装置,根据船体需求的不同,限位装置定位时与船体需保持适当间距,限位装置上安装有液压缸装置,用于精确调整,以此实现对接过程中船体的微调(图8)。

图8 陵水17-2半潜式平台船体精确定位布置

2.3.4干涉物料梳理

大合龙的顺利实施需在全过程中重点关注梳理干涉物料。绝大部分半潜式平台合龙经验均表明,合龙前能完成的工作均比合龙后完成要更经济。因此对于干涉物料的梳理是大合龙方案一项庞杂而细致的工作。针对陵水17-2半潜式平台,拟采用的泰山吊合龙资源,组块及船体的所有设备均在PDMS软件中根据实际情况进行了3D模拟,以检查所有碰撞信息。与常规的3D模型检查不同,在合龙的3D检查中需要将实际的船体运动幅值影响区域、组块下放过程路径、泰山吊的安全距离等因素都要全方位考虑在内(图9)。详细的3D干涉检查,可以有效提高建造及合龙的施工效率,避免重复性工作。对于识别出的干涉位置,在建造期间可以做针对性处理,如采用结构分开建造、设备临时定位、后期滑移就位等方式进行解决。

图9 陵水17-2半潜式平台大合龙3D模拟干涉检查

陵水17-2半潜式平台合龙,在设计初期就在组块图纸中初步划分了干涉区域,干涉区域内的物料设备均需要慎重处理。在合龙方案后期,完成所有设备3D建模后,共识别出68处干涉,分别针对68处干涉,拆分为结构、配管、电仪支架桥架等专业。各专业合并统筹考虑每一处干涉位置的解决措施,以最大可能保持组块和船体的完整性,同时能最小程度地减少合龙后的恢复工作量。

2.4 平台吊装合龙现场实施情况

2020年10月28日,陵水17-2半潜式平台吊装大合龙在烟台来福士场地正式实施(图10)。整个大合龙过程历时36 h,顺利完成了包括组块起吊、船体进坞、精确定位、对位捕捉,卸载接触坞墩、平台坐墩等关键步骤。所有关键步骤与设计方案完全相符,充分证明了本文研究方案的可靠性。

3 结束语

陵水17-2半潜式平台是我国自主建造的全球首个万吨级半潜式生产储油平台。该平台大合龙方案的设计和顺利实施是国内该类型半潜式平台合龙史上的重要里程碑,表明我国海洋工程设计和建造团队在深水平台领域掌握了此类型平台的新合龙技术,深水海洋工程装备和建造能力迈上了新台阶,其成功实施对后续同类工程项目有着重要参考意义。