海上高含气井新型井下气液分离器设计及性能评价*

郑春峰 杨万有 孟熙然 李 昂 沈 琼 赵景辉 薛德栋

(1. 中海油能源发展股份有限公司工程技术分公司 天津 300452; 2. 大庆油田有限责任公司第四采油厂 黑龙江大庆 163511)

海上油田的人工举升方式以电泵举升为主,但在高含气井况下,过多气体进泵后会造成电泵泵腔内大部分空间被气体占据,加剧了电泵机组振动,经常性欠载停机,严重时会造成电泵生产中断,从而使检泵周期缩短,电泵排量和扬程效率大幅度下降,电泵电缆绝缘降低。因此,高含气井电泵平稳运行的难点在于如何控制过泵混合流体的含气率低于15%~30%[1-2]。

通常情况下,矿场经验电泵举升工艺井下气体处理常采用以下方式:对于含气率小于10%左右的井况,采用安装吸入口工具;对于含气率小于30%左右的井况,采用单级油气分离器处理;对于含气率小于50%左右的井况,采用双级油气分离器处理;对于含气率大于60%左右的井况,采用气体分离大师处理;对于含气率50%左右、含水率20%左右的高含气率、低含水率井况,采用气体处理器处理。目前已有多种气液处理技术应用于油气田开发生产实践中[3-6],其分离机理主要包括重力沉降式和旋流式:重力式气液分离器受井下较小空间的限制很难提供充分的气液分离时间,从而导致气液分离效果不佳,一般适用于低产量、低含气率的气井;旋流式分离器具有小巧灵便、运行高效、投资及运行费用低等优点,但因其具有空间利用率不高、结构设计复杂等特点,无法处理体积流量大的含液气流,强旋流场易形成气芯贯穿旋流器,对弹状流和搅混流适应性差,能分离出的液体量有限[7-11]。

现有气液分离技术在高含气井况中的应用效果并不理想,特别是在高产液量、高含气率及复杂流型等工况下,气液混合物难以实现气液的高效分离。为此,本文开发了一种应对高含气井况的新型井下气液分离器,旨在实现高含气井况下气液混合物的高效分离,以此实现电泵在高含气井况下的平稳运行,为海上高含气井况电泵举升提供了一种新的解决思路。

1 新型井下气液分离器设计

1.1 工艺管柱设计

井下气液分离举升工艺管柱以海上常用Y型分采管柱为主体结构,在此管柱基础上增设了滑套式导液器、气液分离器和排气管,通过管柱组合结构创新设计实现了大幅度降低过泵混合流体的含气率的目的。该工艺管柱采用一趟管柱下入的形式,依次包括生产滑套、滑套式导液器、新型井下气液分离器、电泵、特殊Y接头、排气管、过电缆封隔器和井下安全阀等部件,管柱下入到位后投堵塞器,打压座封过电缆封隔器,验封成功后可直接转入生产,如图1所示。新工艺管柱实现了地层产出液从滑套式导液器进入新型井下气液分离器,能够实现地层产出液的高效分离。分离后的富液流排至油套环空并通过电泵增压举升至地面,富气流通过排气管排至特殊Y接头上方,在气液密度差的作用下流溢流至井口,从而实现高含气井况电泵的高效举升。

图1 井下气液分离举升工艺管柱示意图

新型井下气液分离器所在的工艺管柱未阻挡从井口至储层的主测试通道,既满足了海上钢丝和电缆分层地层测试的需求,又实现了高含气井况井下气液的高效分离。该工艺管柱与海上常规Y型生产管柱相类似,作业实施方案成熟,大大降低了作业及运行风险。

1.2 分离原理

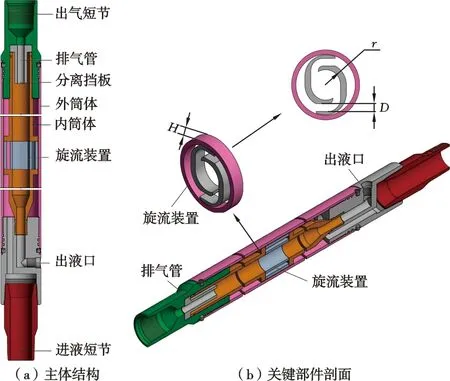

新型井下气液分离器主要结构包括进液短节、出液口、旋流装置、内外筒体、分离挡板、排气管及出气短节等部件组成,如图2所示。该分离器利用三级分离原理实现井下气液的高效分离。

图2 新型井下气液分离器结构示意图

1) 一级旋流分离。地层产出液通过进液短节进入新型井下气液分离器外筒体和内筒体的环形空间,在旋流装置产生旋流场的作用下,由直线运动转变为旋流离心运动,经充分发展后气相在内筒体中心聚集并形成气芯,液相在气芯周围形成环形液膜。

2) 二级重力分离。经过一级分离后,地层产出液进入重力分离腔室,密度大的液相在离心力作用下沿内筒体壁面向下运动并从出液口流出,密度小的气相沿内筒体中心区域向上运动并从出气短节排出。

3) 三级碰撞分离。受地层产出液流型的影响,少许液滴会到达排气管入口处,通过在排气管下端设置的分离挡板阻挡大部分液滴,防止液滴直接进入排气管。

2 气液分离性能评价指标

为了客观评价新型井下气液分离器的分离性能,本文引入以下5个量:运行分流比、旋流离心加速度、出液口液中含气率、出气口气中含液率和分离效率。

运行分流比和旋流离心加速度是新型井下气液分离器高效分离控制的关键参数,表示为

(1)

(2)

式(1)~(2)中:Fk为运行分流比,无量纲;Qo为出液口总体积流量,m3/d;Qi为入口总体积流量,m3/d;a为旋流离心加速度,m/s2;H为旋流装置高度,mm;D为旋流装置内切入口宽度,mm;r为旋流装置内切半径,mm;g为重力加速度,m/s2。

出液口液中含气率可以直观地评价分离后富液流中的气体含量,该指标是保证电泵平稳运行的关键参数。出气口气中含液率可以判断分离后的富气流是否有充足的携带能力溢流至井口。根据矿场经验,当出气口气中含液率控制在10%以内、出液口液中含气率应控制在15%以内时,则可以保证气体溢流至井口及电泵的平稳运行。

(3)

(4)

式(3)~(4)中:flg为出液口液中含气率,%;Qlg为出液口气相体积流量,m3/d;Qll为出液口液相体积流量,m3/d;fgl为出气口气中含液率,%;Qgl为出气口液相体积流量,m3/d;Qgg为出气口气相体积流量,m3/d。

分离效率是新型井下气液分离性能评价关键指标,该指标可以整体评估气液分离器的分离性能。

(5)

式(5)中:η为分离效率,%;Qig为进液口气相体积流量,m3/d。

3 新型气液分离器性能评价实验

3.1 实验装置及流程

分离性能评价实验平台(图3)的主要装置包括新型气液分离器、空气压缩机、离心泵、气液掺混器和分离罐;通过压力传感器、气液流量和连续液面记录仪等设备,计量不同位置的流体压力、流量和液面高度等信息;通过电控调节阀实现远程无极调控。

图3 新型井下气液分离器性能评价实验装置示意图

实验流程主要包括以下8个步骤:

1) 连接实验设备,检查管路是否畅通,检查电路确保用电安全,调试空压机和离心泵,水罐灌满水,气液分离器倾斜夹角调到实验初值;

2) 打开所有调节阀,开启空压机和离心泵,缓慢提升工作压力,实验系统稳定循环5~10 min,检查实验环路中是否存在泄漏点,确保无泄压点;

3) 调节分离罐末端的调节阀,使排量和压力缓慢上升,实验环境压力调至实验初值;

4) 缓慢同步调节空压机和离心泵出口端的电控调节阀,使系统供气量和供液量为实验初值(例如调整气量130.6 m3/d、液量69.4 m3/d,此时气液分离器入口含气率为65.3%);

5) 调节气液分离器出液口处电控调节阀,使运行分流比为实验初值,并记录气液分离器入口总体积流量、出液口气相体积流量、出液口液相体积流量、出气口液相体积流量和出气口气相体积流量,并计算出在设定运行分流比下分离后出液口液中含气率、出气口气中含液率和分离效率;

6) 调节气液分离器出液口的电控调节阀开度以改变运行分流比,计算不同运行分流比的出液口液中含气率、出气口气中含液率和气液分离器的分离效率;

7) 改变实验环境压力、系统供气量、供液量及入口含气量,重复步骤3~6,完成特定工况的气液分离器性能测试实验;

8) 完成所有实验后,先关停空压机,再关停离心泵,拆卸设备、清洗设备。

3.2 分离性能评价

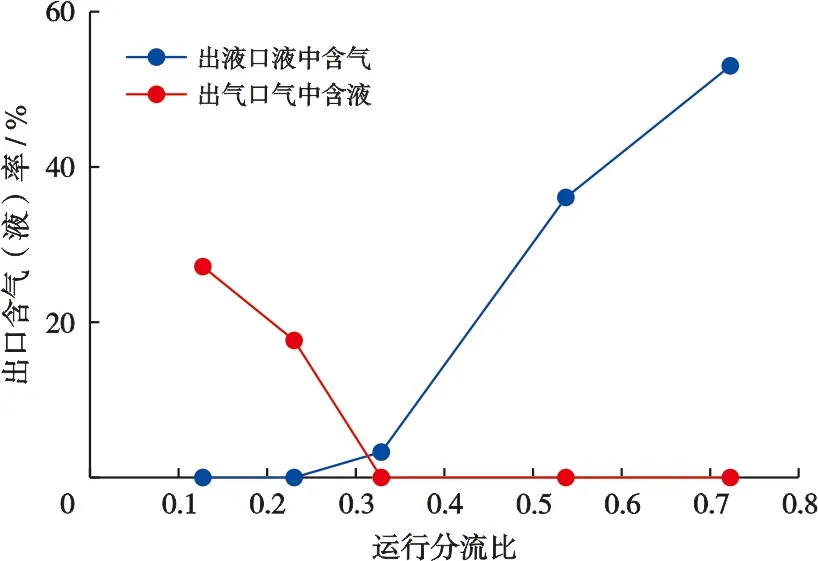

1) 运行分流比。

将实验环境压力设置为4.0 MPa,入口总体积流量设置为200 m3/d,入口含气率设置为65.3%,运行分流比分别设置为0.13、0.23、0.33、0.54和0.72,分析运行分流比对新型井下气液分离器分离性能的影响,结果如图4所示。由图4可以看出,随着运行分流比的增加,出液口液中含气率增加,出气口气中含液率减少,曲线形态呈现“半交叉X形状”。交叉点对应的运行分流比为新型井下气液分离器最佳工作点,此时出液口液中含气率和出气口气中含液率为3.4%,最佳工作点处的分离效率为99.1%。根据气中含液率小于10%、液中含气率小于15%的矿场经验及式(1)、(3)、(4)可知,运行分流比设定在0.27~0.40时,新型井下气液分离器可实现高效分离,分离效率为91.2%~98.0%。

图4 不同运行分流比分离性能评价曲线

2) 入口含气率。

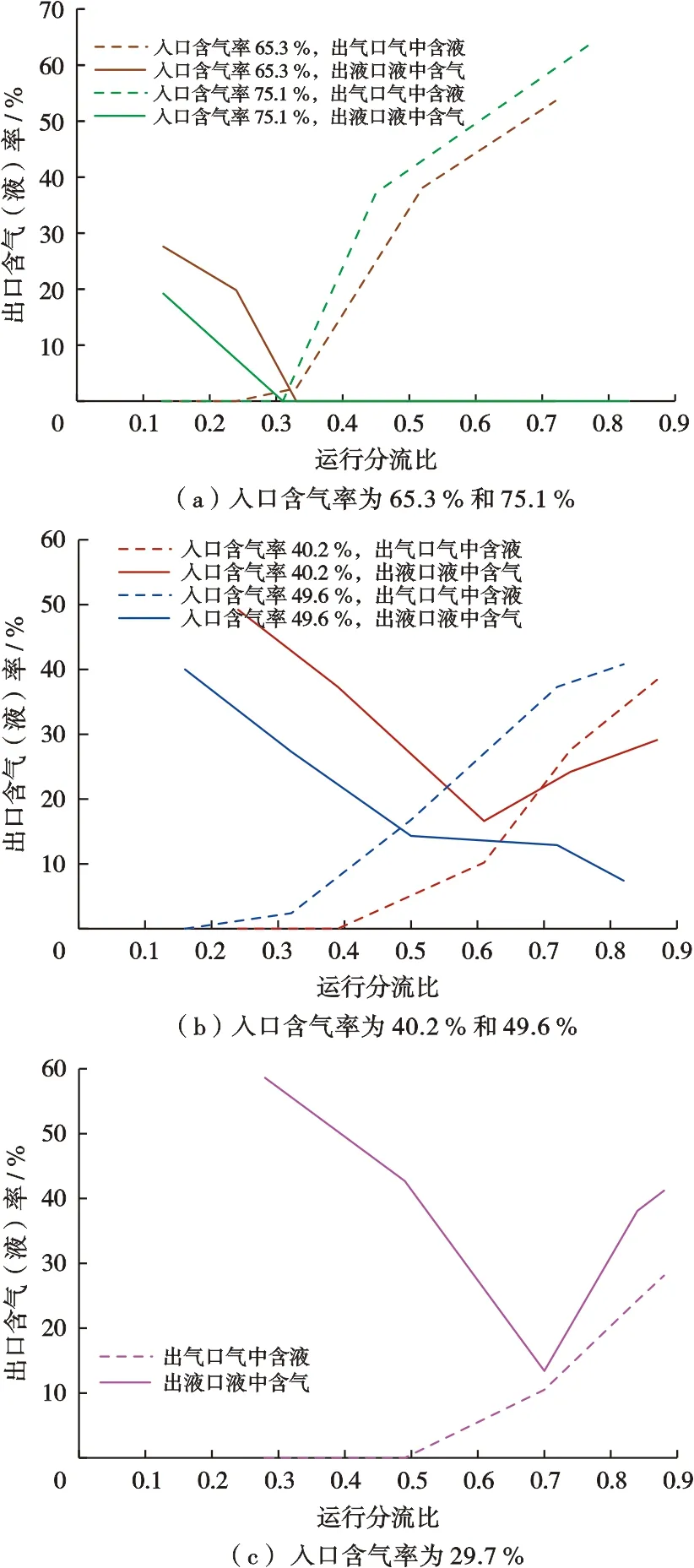

将实验环境压力设置为4.0 MPa,入口总体积流量设置为200 m3/d,入口含气率分别设置为29.7%、40.2%、49.6%、65.3%和75.1%,运行分流比调试范围为0.13~0.88,分析入口含气率对新型井下气液分离器分离性能的影响,结果如图5所示。

图5 不同入口含气率的分离性能评价曲线

当入口含气率为65.3%和75.1%时(图5a),分离性能曲线形态呈现出明显的“半交叉X形状”。当入口含气率为65.3%时,对应的新型井下气液分离器最佳工作点出液口液中含气率和出气口气中含液率为2.8%,通过式(5)可知,最佳工作点处的分离效率为99.7%。根据气中含液率小于10%、液中含气率小于15%的矿场经验及式(1)、(3)、(4)可知,运行分流比设定在0.28~0.40时,新型井下气液分离器可实现高效分离,分离效率为97.9%~99.2%。当入口含气率为75.1%时,对应的新型井下气液分离器最佳工作点出液口液中含气率和出气口气中含液率为0.11%。通过式(5)可知,最佳工作点处的分离效率为99.8%。同理可知,运行分流比设定在0.22~0.37时,新型井下气液分离器可实现高效分离,分离效率为98.2%~99.5%。

当入口含气率为40.2%和49.6%时(图5b),分离性能曲线虽然仍有交叉点出现,但“半交叉X形状”已经发生严重偏离。当入口含气率为49.6%时,出液口液中含气率大于15%,此时新型井下气液分离器分离效率为90.5%;当入口含气率为40.2%时,出液口液中含气率曲线出现明显的先下降后上升的形态,此时新型井下气液分离器分离效率仅为88.1%。

当入口含气率为29.7%时(图5c),分离性能曲线没有出现交叉点,2个出口含气偏高,且可调运行分流比运行区间非常窄,分离效率低于80%。

实验发现,随着入口含气率的增加,新型井下气液分离器出液口液中含气率逐渐降低,出气口气中含液率逐渐降低,分离效率逐渐增加。实验验证了新型井下气液分离器在高含气工况下具有更好的分离性能,而低含气工况的适用性较差。

3) 旋流离心加速度。

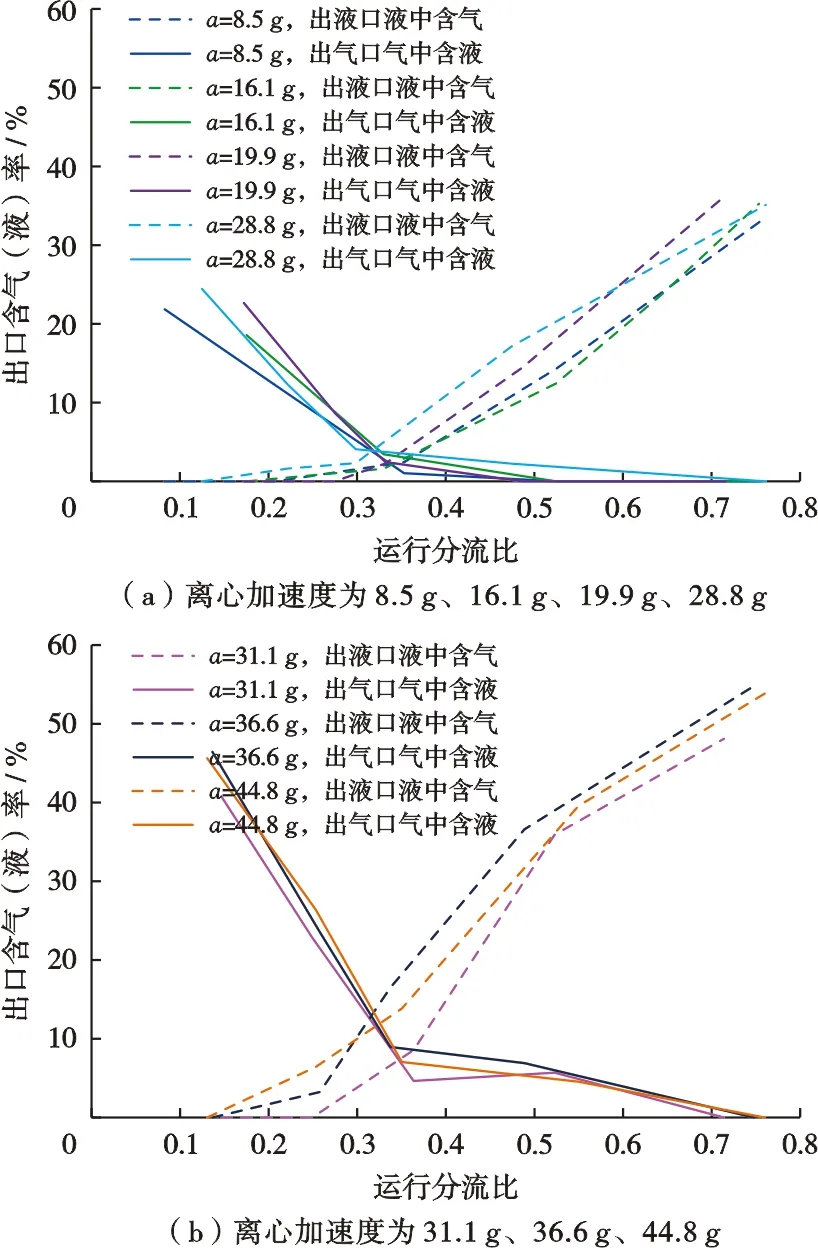

将实验环境压力设置为4.0 MPa,入口含气率设置为65.1%,按照式(2)设置旋流离心加速度分别为重力加速度(g)的8.5、16.1、19.9、28.8、31.1、36.6和44.8倍,运行分流比调试范围为0.08~0.76,分析旋流离心加速度对新型井下气液分离器分离性能的影响,结果如图6所示。

图6 不同旋流离心加速度分离性能评价曲线

当旋流离心加速度小于28.8g时(图6a),分离性能曲线形态呈现出明显的“半交叉X形状”,对应的气液分离器最佳工作点出液口液中含气率小于2.44%,出气口气中含液率小于3.44%,最佳工作点处的分离效率为98.8%。根据气中含液率小于10%、液中含气率小于15%的矿场经验及式(1)、(3)、(4)可知,运行分流比设定在0.26~0.49时,新型井下气液分离器可实现高效分离,分离效率为98.8%~100%。

当旋流离心加速度大于31.1g时(图6b),分离性能曲线形态虽然仍呈现出“半交叉X形状”,但交叉点即气液分离器最佳工作点处的出液口液中含气率明显增加(8.58%~13.83%),出气口气中含液率也明显增加(4.65%~8.96%),最佳工作点处的分离效率仅为90.5%~92.3%。

实验发现,随着旋流离心加速度的增加,新型井下气液分离器出液口液中含气率逐渐增加,出气口气中含液率逐渐增加,分离效率逐渐降低。实验验证了新型井下气液分离器在低旋流离心加速度工况下具有更好的分离性能,而在高旋流离心加速度工况下适用性较差。

4) 倾角。

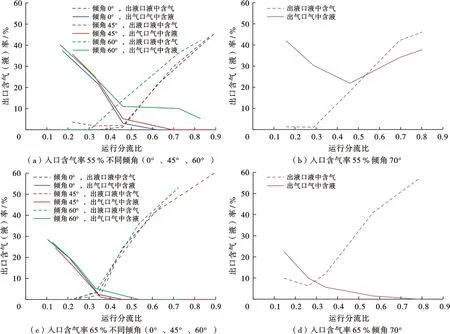

将实验环境压力设置为4.0 MPa,入口总体积流量设置为200 m3/d,入口含气率设置为55%和65%,新型井下气液分离器倾角分别设置为0°、45°、60°和70°,运行分流比调试范围为0.10~0.89,分析倾角变化对新型井下气液分离器分离性能的影响结果如图7所示。

图7 不同入口含气率、不同倾角的分离性能评价曲线

当入口含气率为55%、倾角小于60°时(图7a),分离性能曲线形态呈现出 “半交叉X形状”。对应的新型井下气液分离器最佳工作点出液口液中含气率小于14.05%,出气口气中含液率小于11.04%,此时新型井下气液分离器最低分离效率为87.3%~95.1%。根据气中含液率小于10%、液中含气率小于15%的矿场经验及式(1)、(3)、(4)可知,运行分流比设定在0.42~0.57时,新型井下气液分离器可实现高效分离,分离效率为76.7%~95.2%。

当入口含气率为55%、倾角为70°时(图7b),分离性能曲线虽然仍有交叉点出现,但“半交叉X形状”已经发生严重偏离。对应的新型井下气液分离器最佳工作点出液口液中含气率18.2%,出气口气中含液率21.9%,此时新型井下气液分离器最低分离效率为76.7%。

当入口含气率为65%、倾角小于60°时(图7c),分离性能曲线形态呈现出明显的“半交叉X形状”。对应的新型井下气液分离器最佳工作点出液口液中含气率小于3.65%,出气口气中含液率小于5.21%,此时新型井下气液分离器最低分离效率为97.5%~98.2%。同理,其运行分流比设定在0.26~0.42时,新型井下气液分离器可实现高效分离,分离效率为97.5%~100%。

当入口含气率为65%、倾角为70°时(图7d),分离性能曲线虽然仍有交叉点出现,但“半交叉X形状”已经发生严重偏离。对应的新型井下气液分离器最佳工作点出液口液中含气率12.07%,出气口气中含液率5.68%,此时新型井下气液分离器最低分离效率为95.8%。

实验发现,在相同入口含气率条件下,随着倾角的增加,新型井下气液分离器出液口液中含气率逐渐增加,出气口气中含液率逐渐增加,分离效率逐渐降低。在相同的倾斜条件下,随着入口含气率的增加,新型井下气液分离器出液口液中含气率逐渐降低,出气口气中含液率逐渐降低,分离效率逐渐增加。实验验证了新型井下气液分离器在低倾角和高入口含气率工况下具有更好的分离性能。

5) 自适应性能。

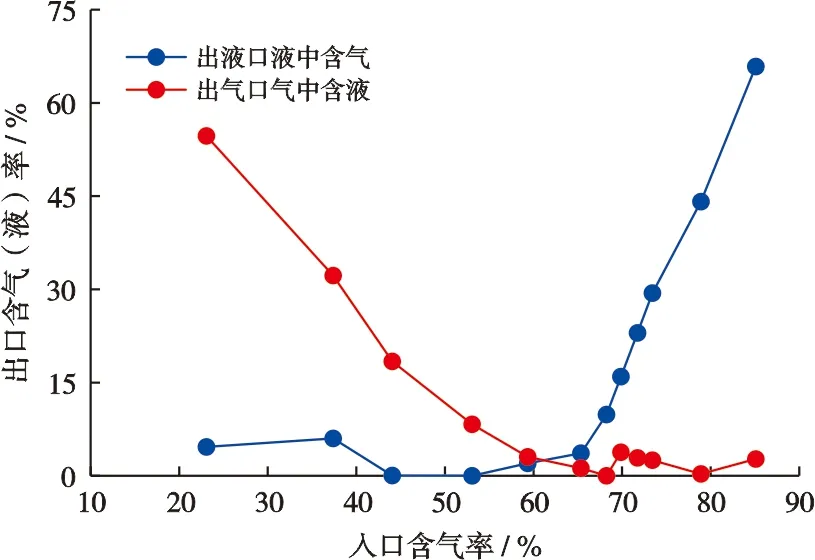

将实验环境压力设置为4.0 MPa,入口总体积流量设置为200 m3/d,入口含气率设置为59.3%,运行分流比调试为0.41,新型井下气液分离器倾角设置为0°,实验过程中保持气液分离器入口和2个出口开度不变。在新型井下气液分离器出口/入口开度不变的前提下,分析入口含气率对分离器自适应性能的影响结果如图8所示。

图8 新型井下气液分离器自适应性能评价曲线

当入口含气率由23.1%增至85.1%时,新型井下气液分离器出气口气中含液率呈现出逐步下降的趋势,出液口液中含气率呈现出逐步上升的趋势。根据气中含液率小于10%、液中含气率小于15%的矿场经验及式(1)、(3)、(4)可知,入口含气率控制在51.7%~69.5%时,新型井下气液分离器可实现高效分离,分离效率为97.9%~99.2%。实验进一步验证了新型井下气液分离器具有较宽的自适应入口含气率变化的能力。

4 结论

1) 基于海上Y型分采管柱,设计了高含气井新型井下气液分离器,该分离器通过旋流离心分离、重力分离和碰撞分离的三级分离原理对高含气井气液进行高效分离。

2) 气液分离性能评价实验结果表明,新型井下气液分离器在合理的运行分流比、高入口含气率、低旋流离心加速度、低倾角等条件下具有较高的分离效率,同时具有较宽的自适应入口含气率变化能力,可为海上高含气井电泵井的平稳运行提供有效的解决思路。