中国海上油田射孔技术应用现状及展望*

马英文 韩耀图

(1. 海洋石油高效开发国家重点实验室 天津 300459; 2. 中海石油(中国)有限公司天津分公司 天津 300459)

中国海洋石油工业发展先后经历自主开发、对外合作、自营开发、自营合作并举等4个阶段[1-6],目前进入高速发展期。2010年12月19日在中国海域年产油气首次突破5 000万吨油当量,为国再造“海上大庆油田”后,至今十年间油气产量持续提升,有力保障了国家的能源安全。在海洋石油工业突飞猛进高速发展的过程中,钻完井技术也实现了巨大进步,为海洋石油勘探开发和增产上产做出了重要贡献。

完井是衔接钻井和采油而又相对独立的工艺,其技术水平的高低和施工质量的优劣,决定了后续油气井产能的释放,进而影响到油田开发的经济效益。射孔作为油气勘探开发过程中的“临门一脚”,经历了从“为生产而射孔”到“为改造而射孔”的技术提升,不再是单纯依靠射孔器简单打开套管沟通储层,而是需要在射孔建立油气通道的同时,兼顾孔道清洁和油井增产的作用,显示出越来越重要的作用[7-11]。

在中国,套管完井数占到完井总数的近80%。统计过去几年中国海洋石油的完井方式,射孔完井占比达到70%以上,是海上油田最主要的完井方式。伴随着海洋石油工业的发展进步,中国海油的射孔技术也完成了从“不可能”到“全球行”,从国外进口到自主研发的转变,为油田的开发发挥了重要作用,形成了一系列适合国内海上油田的射孔工艺技术,满足了中国海洋石油开发与开采需求。

1 中国海上油田射孔技术发展历程

随着中国海洋石油开发,海上油田射孔技术也在不断发展和完善,现已形成一系列适应不同地质条件和井况的射孔技术。回顾中国海上油田射孔技术发展历程,主要可以分为以下4个发展阶段。

第1阶段:1990年以前,渤海早期完井方式为套管射孔完井,其射孔方式为电缆射孔,即在套管内用电缆下入射孔枪,定位后通电点火,典型应用平台如Hai-1平台、埕北油田等。

第2阶段:1990—1995年,以油管输送射孔(TCP)、射孔液应用为主要标志。TCP射孔技术于1986年传入中国,至1990年中国海油组织实施第1口TCP射孔井,后在海上油田大规模推广。此阶段主要火工产品和射孔工具以进口为主,部分使用大庆射孔弹,主要合作厂家包括OWEN、VAN、OIL TECH、哈里伯顿等外方公司。

第3阶段:1995—2007年,该阶段主要以火工产品和配套器材国产化为主要标志,并开始逐步建立适合海上油田、兼顾安全与效率、满足油田高效开发的射孔技术体系。主要标志点如下:1995年,中海油服掌握全尺寸射孔枪制造工艺,射孔枪率先实现全面国产化;2002年,射孔弹全面实现国产化;2004年,传爆导爆技术进入国产化;2007年,中国海油与692厂建立战略联盟,射孔器进入全面国产化。在此期间开发的锦州、岐口、秦皇岛、绥中油田二期工程等多个油田部分或全部应用国产化器材,国产火工产品技术参数开始逐步追赶国外产品。同时,疏松储层平衡射孔负压反涌技术、致密储层负压射孔技术、射孔联作技术、DST联作等射孔技术体系逐步形成,射孔方案优化设计、大孔径深穿透射孔技术逐步应用。

第4阶段:2007至今,主要以全方位射孔方案优化、兼顾井筒完整性、注重与地质油藏相结合、特色射孔工艺技术不断出现为标志的全面提高油气层开发效果的射孔工艺技术阶段。适合疏松砂岩压裂配套的超大孔密大孔径射孔技术、等孔径射孔技术,改善渗流能力为目的的动态负压、自清洁射孔技术、后效射孔技术,恢复油井产能的增产措施爆燃压裂、复合射孔技术,以及逐步开展基于井筒完整性的射孔对水泥环损伤评价等方面的基础研究工作。

在过去三十余年间,海上油田射孔技术作为油气井完井工程的重要一环,得到大力发展,为中国海上油田的持续增产稳产做出了重大贡献。

2 中国海上油田射孔技术应用现状

海洋石油钻完井作业具有高投入、高风险的特点,为最大程度释放油井产能,根据地质油藏特点,对油井射孔方案进行量体裁衣设计,实现射孔技术与油气藏类型、地质条件、完井工艺和压裂改造等密切结合,关注油井产能及生命周期,提升油田开发效果。目前,中国海上油田射孔技术应用现状主要包括以下4个方面。

2.1 射孔参数优化设计技术

射孔优化历来是研究的热点,国内外知名研究机构和主要油田服务公司都陆续推出针对油藏地质条件和井况要求的常规射孔优化设计软件[7]。海上油田很早就开发了射孔专业软件,优化设计算法以半经验模型为基础,能够在满足油气井工程和地质要求的前提下,通过分析不同孔深、孔径、孔密等射孔参数对产能的影响,优选合适的射孔器、负压值、射孔液及射孔方式,利用射孔优化设计软件进行单井或区块射孔方案优化设计,以达到保护油层和提高油气井生产能力的目的。

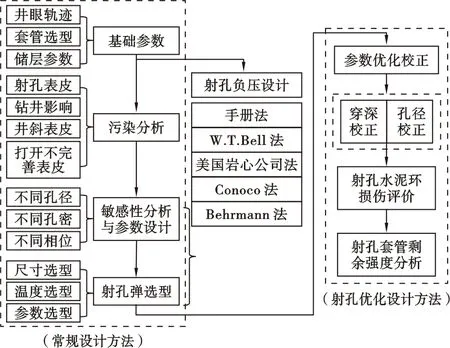

以往,海上油田对射孔的优化设计主要出发点集中于对产能的影响分析,较少考虑射孔后对井筒安全及完整性的影响。近年来,为了进一步延长油气井生产寿命,海上油田越来越关注射孔对水泥环损伤和套管损坏的影响。为了进一步提高射孔井产能,研究提出了射孔参数优化校正方法,优化校正因地面水泥靶打靶和井下实际工况环境不同导致的射孔参数差异,最大限度确保射孔弹在井下的穿深深度[12]。同时,在射孔参数优化设计中,充分考虑射孔后对水泥环的损伤破坏和对套管破损的影响评价,形成一整套提高井筒安全及完整性的射孔优化方法,其思路如图1所示。

图1 射孔优化设计思路

“十三五”期间,中国海油依托国家科技重大专项“渤海油田高效钻完井及配套技术示范工程”子课题“复杂油层精细射孔与评价工艺技术研究及应用”,开展射孔水泥环-套管损伤破损机理及影响因素研究。以聚能射孔动态冲击载荷作用下的套管和固井水泥环损伤为研究对象,开展温度压力条件下实弹打靶物理模拟试验,基于爆炸冲击动力学原理建立了3D套管/水泥环/岩层数值模型[13-15],评价射孔动态冲击载荷作用下套管和水泥环的损伤程度,并结合后续完井方案优化射孔和固井设计,成功应用于射孔方案设计和优化。

2.2 高效射孔技术

2.2.1高性能射孔器

随着射孔工艺的优化设计与制造技术的快速发展,射孔器的性能得以显著提升,基本与国外性能持平。中国海上油田通过与国内厂家合作,先后开发出多款适合不同完井方式的射孔弹型号。表1为中国海上油田常用射孔器性能参数。

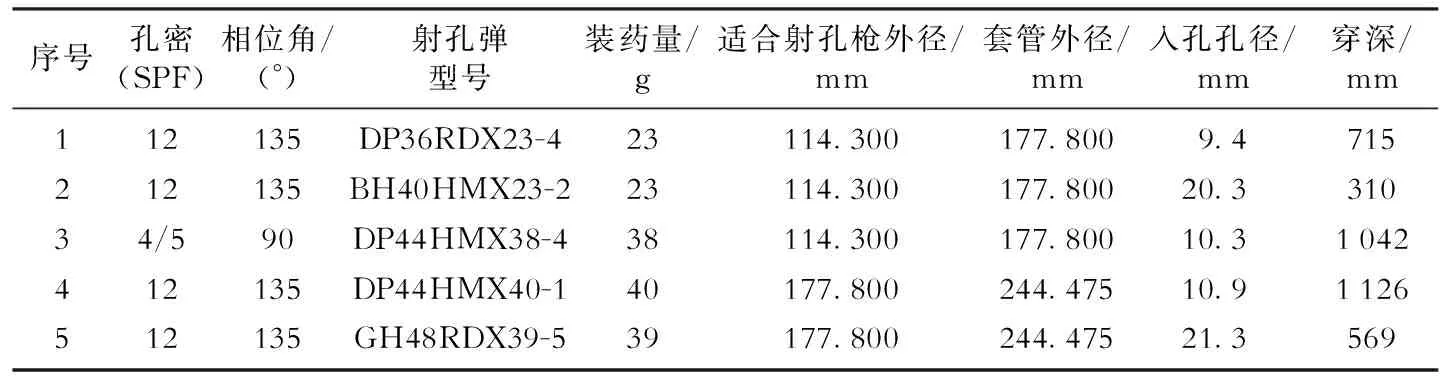

表1 中国海上油田常用射孔器性能参数

2.2.2动态负压射孔工艺技术

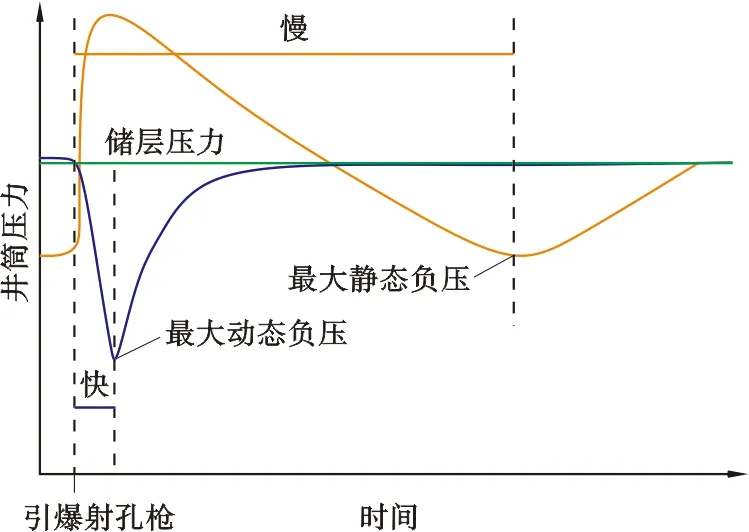

动态负压射孔是一种在射孔瞬间清理孔道的新方法,其原理是通过快速吸收井筒内的残余爆轰能,使井筒内压力在射孔后瞬间下降,产生瞬间冲击回流,冲洗孔道及压实带,其技术原理如图2所示。井筒动态负压一开始压力与地层压力平衡,然后快速下降;而井筒常规静态负压则在开始阶段低于地层压力,射孔引爆发射出高速气流后井筒压力迅速上升,然后缓慢下降形成负压[16]。动态负压射孔工艺具有射孔与负压同时进行,无需专门放喷时间,可进行大负压射孔等特点,能够通过扩大孔道直径及减小压实带厚度的方式,达到清洁孔道的效果,节省单独放喷时间,因此该技术在海上油田具有较大的应用空间。

图2 动态负压与静态负压射孔井筒压力对比

动态负压射孔实现途径是通过在射孔枪或夹层枪内安装负压弹,在射孔的同时负压弹对枪身开孔,井筒液体通过枪身上的孔眼快速进入射孔枪内,瞬时降低井筒压力,实现动态负压。因具有瞬时放喷、负压值较大,因此更多应用于中低孔渗储层。比如,该技术应用于某油田C17井沙二段中孔中渗储层,产量较钻后配产提升36.6%,增产效果显著。

2.2.3自清洁射孔技术

射孔弹的高速射流在建立地层与井筒高速通道的同时,冲击载荷也在孔道附近形成压实带,研究表明压实带的渗透率降幅最高可达90%,严重影响油气井的产能。近年来,海上油田开始逐步引入自清洁射孔技术,通过在药型罩里加入类似反应破片的特种含能材料,工作时含能材料随聚能射流进入孔道,在孔道形成后的极短时间内产生高温高压气体,将孔道压出若干微裂缝(图3);同时由于孔道内压力远大于井筒压力,孔内高压气流快速向井筒喷射,强力冲刷孔道,破除射孔压实带,并冲走岩石碎屑和射流残体,使孔道保持高度清洁。该射孔工艺具有孔道压裂及清洁效果,能增大射孔孔道的渗流面积,且组装与常规射孔弹无明显差异,安全性能高,已逐步在海上油田推广应用。

图3 自清洁射孔原理图

与常规技术相比,自清洁射孔技术射孔孔道几何形状得到优化,孔道深度、表面积和流动体积均有大幅度增加,即便在弱胶结或各向异性地层也可在较小压差下实现孔道清洁。例如,某油田B10井和B58井应用自清洁射孔技术后,实际产量较钻后配产分别提升49.33%和89.13%,可见该技术通过孔道清洁解除压实带污染,可以大幅提升油井产能。

2.2.4后效射孔技术

后效体射孔机理是利用云雾爆轰理论在常规射孔弹口部加装由化学材料微粒制成的后效体,射孔弹起爆后将后效体带入孔道后瞬间激发,借助爆炸产生的涡流场引力,将化学材料微粒定向聚集,以云雾状态曳入射孔孔道内。化学微粒被激发后产生大量化学能和热能,直接作用于孔眼内地层,并形成次生导流裂缝,在保障穿深性能的前提下,可扩大孔径,增加孔道渗流面积,解除孔道周围的压实污染[17],如图4所示。后效体为特制不含爆炸基源的聚合物,具有超高耐温、摩擦、撞击不发火、高温下物化性能稳定、低温下不脆裂失效等特点。

图4 后效射孔混凝土靶试验效果

根据后效体射孔技术特点,其更适合于低渗油藏的增产措施、低渗透油层注水不足/注水不进的储层、老井补孔改造、有底水或油水层间互无法实施压裂改造措施的油井增产、探井评价等。该技术近两年在海上油田使用超30余井次,单井平均增产在30%以上。

2.2.5等孔径射孔弹技术

海上油田定向井和大斜度井较多,射孔枪在井下不能居中发射,从而导致偏心射孔,往往会造成射孔后套管孔径和底层孔眼穿深不均匀,靠近套管的孔径大而远离套管的孔径小。这种孔眼的不均匀会导致:①后续各孔道破裂压力差越大;②部分孔眼未能正常压裂或者裂缝非均匀延伸;③升压效率低;④裂缝口狭窄的易出现砂堵风险。

等孔径射孔器制造领域国内外均有一定研究,哈里伯顿、斯伦贝谢等国外公司研发的深穿透等孔径射孔器孔径偏差10%以内,大孔径射孔器孔径偏差10%~27%不等。海上油田主要应用川南公司的等孔径射孔器,在模拟实验中178型等孔径射孔器在套管上孔径相对标准偏差为3.98%~6.18%。2017年,等孔径射孔弹技术在旅大等油田应用数口井,后续压裂作业成功实施。

2.3 射孔联作技术

2.3.1射孔联作方式

射孔联作可以1次入井作业实现2项作业目的,不仅可以降低作业成本和风险,而且能够避免射孔后再次压井下管柱对地层造成的二次伤害[18-19]。在海上油田,射孔联作方式主要有以下3种:

1) 射孔测试联作。1次下井作业实现射孔后不起管柱直接进行测试的技术,目前除常规作业外,还进一步完善了复合射孔与测试联作工艺,从而提高油井录取资料的准确性。

2) 射孔生产联作。根据举升方式不同,又分为常规射孔生产联作和射孔-电泵生产联作工艺。该作业方式主要用于致密储层,不必防砂和分层,能够显著提高作业时效,减少储层污染,又可预防井喷事故发生。

3) 水力喷砂射孔压裂联作。水力喷射压裂技术能够集射孔、压裂于一体,避免下桥塞、下顶封等繁琐程序,工艺简单、成本低廉,一体化技术还能节省工期。经过引进消化吸收,目前在海上已完成示范作业,并在渤中等中低渗油田推广应用,现已完成配套工具国产化研发及试验。

2.3.2负压开孔装置与RTTS封隔器联作

负压射孔能够利用射孔瞬间的回流来清洁射孔孔道,消除射孔伤害,释放油井产能,但对于大斜度井而言,利用棒击负压阀的方式打开,很难保证投棒能顺利到位。在过去常采用射孔+单独负压放喷的方式解决这一难题,但仍不甚理想。主要原因在于:①单独放喷需占用井口作业时间,成本高;②射孔后不直接反涌,冷却后的射孔碎屑回流效果差;③单独负压放喷负压阀需设置在井斜小于60°以内的位置,距离射孔段较远,放喷效果有限。

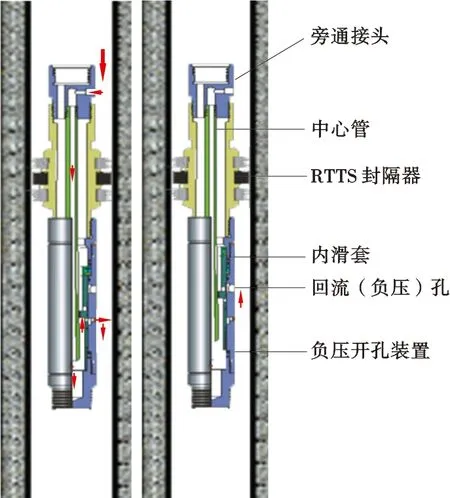

利用负压开孔装置和RTTS封隔器联作方式替代原有射孔+单独放喷成为近些年来海上油田针对大斜度井射孔的一项工艺技术。如图5所示,射孔校深后管柱定位,坐封RTTS,环空加压至预定压力引爆压力延时点火头,压力由旁通接头进入中心管,并传递至滑套,继续加压推动滑套销钉受力剪切,滑套上移打开回流通道,此时滑套开孔与回流孔对应,滑套连通管柱内,封隔器以下环空与该装置以上管柱内连通,形成负压。延时后射孔枪引爆,完成负压射孔,油气经开孔装置回流进入管柱内。目前,射孔联作技术已广泛应用于海上油田的大斜度井射孔作业中。

图5 负压开孔装置与RTTS封隔器联作

2.4 特殊射孔工艺

2.4.1超大孔密大孔径射孔技术

海上油田中疏松砂岩储层占较大比例,常需要采用砾石充填防砂完井。研究表明,对于砾石充填井,油流通过砾石充填孔眼的压降除了和原油本身的特性以及充填砾石的渗透性有关之外,更大程度上取决于射孔孔眼的流通面积,即单个射孔孔眼的直径以及单位面积上射孔的密度,压降计算模型见式(1)。

(1)

式(1)中:pL为压降,MPa;L为射孔段长度,mm;μ为流体黏度,mPa·s;Q为产量,m3/d;K为孔道内充填砾石的渗透率,mD;A为孔道流动面积,m2;β为系数,m-1;ρ为流体密度,g/cm3。

根据式(1)模型,在砾石充填井的射孔参数选择中,采用高孔密大孔径的射孔参数更有利于产能释放。近年来,中国海油逐步推进60孔/m的超大孔密大孔径射孔技术,主要关键技术为:优选采用以BH48HMX、GH48RDX等为代表的超大孔密大孔径射孔弹,确保大孔密和深穿透;将常规的45°/135°布孔相位优化为20°,实现60孔/m的超大孔密,降低弹间干扰;在实现高孔密的同时,确保φ23.114 mm的大孔径,满足砾石充填需求。

目前,超大孔密大孔径射孔更多应用于低污染、弱胶结疏松砂岩储层、气井/注水井等增产增注、配合压裂等增产措施实现增产注水调剖一体化等。尤其在部分疏松砂岩压裂作业中,逐步推广60孔/m的大孔径射孔弹,并取得了不错的应用效果[20],如某油田E5井产量提升62.5%。

2.4.2大斜度井射孔技术

随着开发的推进,钻完井难度持续加大,射孔技术面临更多、更复杂的问题,大位移、大斜度井比重持续攀升,尤其近几年,大斜度井占比达60%以上。大斜度井射孔在管柱下入、射孔校深、卡枪等方面面临巨大挑战。经过多年技术攻关及不断改进完善,目前已积累了较为丰富的大斜度井射孔施工经验,提供技术保障。

1) 随钻刮管测固井质量一体化技术,通过随钻声波+刮管洗井作业同时进行,单井节省近20 h,节省费用达80余万元。

2) 针对水平井射孔校深难题,创造性提出随钻伽马校深技术[21],将随钻仪器连接在射孔管柱顶部,下至预定深度后开泵随钻测量校深。

3) 大位移大斜度井眼轨迹复杂,套管清洁难度高,管柱下入风险大,在常规完井液体系基础上通过增加润滑剂的方式,提升完井液润滑性,保证管柱顺利到位。

4) 为解决射孔后完井液大量漏失和出砂问题,提出井下“液体开关”概念,射孔前替入PRD无固相暂堵液、免破胶EZ-FLOW暂堵液或固化水,作为射孔液以降低漏失、避免出砂。

目前,大斜度井射孔技术已成功应用于超深大位移大斜度井(AM1井)射孔作业,该井完钻井深6 866 m,垂深3 155.98 m,水平位移达5 350.49 m,最大井斜77.81°。通过随钻LWD校深技术、降摩阻完井液体系、固化水射孔液、管柱结构优化等技术综合应用,最终顺利实施,并获得较高产能[22]。

2.4.3水平井射孔技术

与常规定向井相比,水平套管井在提高油井产能、节约射孔成本和延缓边底水脊进等方面具有较大优势,但同样也带来一定挑战。除随钻刮管测固井质量一体化技术、随钻伽马校深技术、无固相暂堵液等基于作业安全和时效方面的技术外,水平套管井射孔还逐步尝试一些特色技术,并不断改进和完善,具体情况如下:

1) 水平套管井探底校深施工工艺,可节省一趟起下钻和一趟校深时间,单井次预计节省约20 h,大大提高了完井作业的时效,并降低了作业成本。

2) 利用有限元间隙元理论对水平井射孔管柱进行力学分析,建立水平井射孔管柱力学模型,确保管柱下入安全。

3) 基于油水两相渗流模型为基础,建立变密度射孔优化理论模型,推动变密度射孔技术海上应用,满足了水平井控水需求。

4) 采用定向射孔技术。对于水平井,不同布孔方式决定不同避水高度,根据边底水分布情况,优化射孔方向,可以有效延缓见水时间,达到控水/避水目的。

3 中国海上油田射孔技术未来展望

随着中国石油对外依存度不断攀升,海洋石油已成为油气勘探开发的重要战场。为推动海洋石油事业的飞跃发展做出新的贡献,射孔技术作为提高采收率和改善油田开发效果的重要手段,未来将从以下技术领域实现突破:

1) 深层/超深层射孔技术。海上油田勘探逐步迈向中深层,目前仅渤海油田新近系复杂油气藏已发现三级石油地质储量达数十亿吨。随深度加深,储层温度达150~230 ℃,地层抗压强度由5~80 MPa逐步提高到100~250 MPa。过去射孔器技术性能指标,即基于地面条件下混凝土靶打靶的穿孔深度无法体现储层条件下的实际穿深。因此,针对深井/超深井研发性能指标更高的超高温超高压射孔器,加强深井超深井射孔管柱评价技术研究,深入分析超深井射孔动态载荷下的套管响应,建立致密地层射孔弹穿透性能评价方法,解决深层特殊井况、复杂井况下的工程处理技术和配套产品等,实现深层射孔技术多样化。

2) 老油田剩余油挖潜与产能恢复。随着在产油田开发工作的深入,一方面部分老井随生产年限增加出现产能下降的问题,原因包括原射孔完善程度不够、生产过程近井堵塞和地层能量不足等;另一方面油藏中薄差油层以调整井形式被动用,出现大量低产、低能、低含水的“三低”油井。通过补孔、爆燃压裂或高能气体压裂的方式,使老井重新恢复产能、新增调整井获高产,是射孔技术未来的重要研究方向。

3) 常规射孔工艺与压裂酸化联作技术。目前尽管射孔与生产管柱实现一定程度的联作,但仍远远不够。射孔与压裂酸化的联作,将成为改善压裂效果和提高时效的有力手段:①联作可以缩短工期,降低作业成本,尤其在海上油田效果更加明显;②低渗透储层射孔后直接测试无法获得良好效果,采用射孔-压裂酸化-测试联作代替射孔-测试联作,通过压裂能获取储层真实产能;③通过定向射孔+压裂联作,实现射孔方向垂直最小主应力方向,对于裂缝延伸和增产作业具有重要意义;④应关注复合射孔与驱砂联作,射孔后将压裂砂直接驱赶至射开地层,从而实现对地层裂缝的有效支撑。

4) 井下工况条件下的射孔参数检测评价及优化技术。在海上油田开发过程中,因储层污染的低效井和高含水问题一样,逐步成为海上油田低产低效的主要原因。为了确保射孔器在井下具有足够的穿深,有效解除污染带,需开展井下工况条件下的射孔参数检测技术手段,弄清井下工况下的射孔参数和地面水泥靶参数之间的差异和规律,采用射孔大数据的方法和理论,建立地面水泥靶射孔参数和井下实际参数优化方法或图版。同时,为消除同批次射孔弹的差异,需开展射孔弹的一致性判别及优选方法研究。

5) 射孔评价与“智能射孔”技术。射孔评价技术的深化及评价手段多样化是未来发展的重要一环,采用X光测试系统、光学测试系统和电测系统等试验和检测手段越来越多,将有助于建立和形成基于油气藏的射孔评价技术。进一步发展“智能射孔”技术,根据油气田的不同类型和特点优选完井射孔方式,提供量体裁衣的定制解决方案以实现射孔技术与地质技术、地层评价技术和完井技术的整合。

6) 构建为地质油藏射孔的新理念和新认识。加强专业合作实现技术进步,射孔不仅要服务钻完井作业,更要与地质油藏等多专业结合,基于详细资料来评估射孔效能的合理性、打开程度的完善性。基于多专业融合创新,推动拥有自主知识产权的射孔工具和工艺技术,推进海洋石油射孔技术体系的进步与发展。

4 结束语

中国海上油田射孔技术历经50余年发展,形成了以射孔参数优化设计、高效射孔技术、射孔联作技术、特殊射孔工艺等为代表的特色射孔技术体系,有效满足了海上油田射孔增产增效需求。随着海洋石油开发的不断深入和拓展,面临储层埋藏更深、地质油藏环境更为复杂、低产低效井综合治迫在眉睫、专业融合要求越来越高等难题,未来对增产型海洋石油射孔提出了更高的要求,应进一步加强技术攻关,做好新技术引进、研究与应用工作,研发适应开发需求的射孔新装备、新技术和新工艺,进一步完善和发展增产型海上油田射孔工艺技术体系,为中国海油的持续增产稳产提供技术支撑。