带式输送机断带抓捕装置的设计与仿真分析

史华建

(山西阳煤寺家庄煤业有限责任公司, 山西 昔阳 045300)

引言

带式输送机广泛应用于煤炭、电力、化工、冶金等行业,其运输距离长、运送量大及运输的连续性等特点受到煤炭行业的青睐,可满足我国对煤矿生产高质量、高效率的要求。近年来,带式输送机发展迅速,其运行速度明显提高、运送功率也逐渐增大。然而由于带式输送机自身的质量问题、工作环境的恶劣影响都会造成断带事故的发生[1]。断带事故所造成的人员、设备及经济损失是无法估量的,需对带式输送机从结构上采取保护措施,从而有效避免事故的发生。带式输送机断带抓捕装置是带式输送机中比较关键的保护装置,对带式输送机的安全运行起着重要的作用,关系到煤矿生产人员的安全及煤矿本身生产运营的安全,具有非常重要的经济意义和社会效益。因此,急需设计一种能够快速、及时地检测断带信号并能迅速、可靠地抓捕下滑输送带的断带抓捕装置,以防危害进一步扩大。

1 输送带断带情况分析

1.1 断带原因

断带抓捕装置的设计首先需要剖析输送带断裂的原因,其次需要对输送带断裂的位置进行深入分析[2]。带式输送机在煤矿运输方面运用较为广泛,输送带在运输过程中发生断裂的原因很多,从以往发生的断带事故实例总结出了以下几点:

1)输送带制作质量不过关,操作不规范,使用时间较长、运载过重。

2)由于带式输送机齿轮减速器里的高速轴、轮齿突然断裂,液力偶合器出现喷液导致电动机突然逆转。

3)带式输送机运载过程中,运送物料不均匀导致输送带受力不均,物料跑偏散落,直接影响了输送机的安全运载能力,增大了断带事故的发生概率。

4)带式输送机启动时输送带应力变化较大导致其断裂。

5)输送带接头简单、牢固的工艺制作方法还不成熟,接头制作稍不严密,运载过大就会导致运送过程中输送带断裂。

1.2 断裂位置

输送带断裂的主要位置在输送带最大张力点周围。驱动滚筒是带式输送机运行的主要驱动力,输送带正常运行时,驱动滚筒与输送带的接触点张力最大,极易发生断带[3]。然而输送方式不同,断裂位置也不相同,具体情况如下:

1)下运式带式输送机在输送带离开驱动滚筒的位置张力最大极易发生断裂。

2)上运式带式输送机在输送带进入驱动滚筒的位置张力最大极易发生断裂。

3)多驱动式带式输送机张力最大的位置与输送带运行方向倾角有关,需综合分析后再确定其准确断带位置。

2 断带抓捕装置的设计

机电液控制式断带抓捕装置是较为常见的一种断带抓捕装置,能够准确地检测到断带信号,自动化控制能对输送带突然断裂实施全面抓捕[4]。

2.1 设计要点

机电液控制式断带抓捕装置的设计需要理论与设计情况相结合,对安全可靠性及灵敏度提出了一定的要求。主要设计要点如下:

1)断带抓捕装置与输送带无作用力,只有输送带发生断裂时抓捕机构才开始发生作用,实施抓捕工作。

2)断带抓捕装置的制动力应能满足断带发生时实施全面抓捕,而且应保证抓捕力均匀分布在输送带上。

3)断带抓捕装置误动作处理。若断带抓捕装置发生误动作时,输送机要及时切断电机电源。

4)带式输送机应安装清煤装置,减小断带后由于物料散落而降低抓捕装置实施抓捕工作的制动效率。

2.2 系统组成

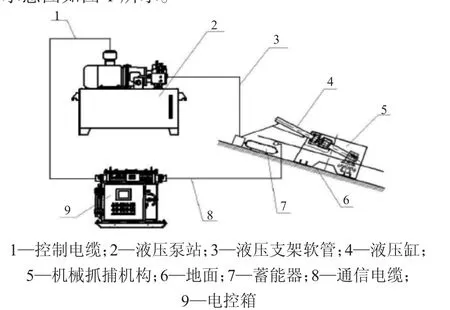

机电液控制式断带抓捕装置主要包括四个部分:输送带信号采集系统、电气控制系统、液压控制系统及机械抓捕机构。机电液控制式断带抓捕装置示意图如图1所示。

图1 机电液控制式断带抓捕装置示意图

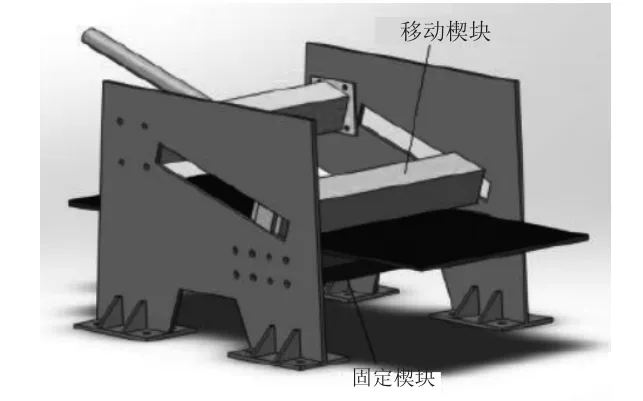

2.2.1 机械抓捕机构

机械抓捕机构主要由油缸、油缸支撑横梁、移动楔块、固定楔块、机架等组成。机械抓捕机构采用solidworks软件进行三维建模,其正常运行状态及抓捕状态的模拟结果如图2所示。

图2 抓捕机构示意图

2.2.2 液压控制系统

断带抓捕装置液压系统是以电动机带动高压柱塞泵为动力通过溢流阀和电磁换向阀调节系统压力,以实现断带的快速抓捕。

2.2.3 电气控制系统

机电液控制式断带抓捕装置电气控制系统的核心部件是PLC(可编程逻辑控制器),可进行程序编辑、存储操作指令、控制机械装置及生产过程、处理运行数据判断输送带运行情况并作出相应动作[5]。若输送带断裂,控制信号会发出断带信号,实施快速抓捕。

2.2.4 断带信号检测、采集系统

断带信号的检测与采集是启动断带抓捕装置的关键因素。输送带的断裂检测主要依靠速度方向与大小、输送带张力和悬垂度三个方面进行,只有三种断带信号同时被检测并通过对采集的信息进行对比分析后确定输送带是否断裂。

3 断带抓捕装置的仿真模拟

3.1 断带抓捕装置模型的建立

利用Solidworks软件进行断带抓捕装置的实体建模并导入到ADAMS软件中,断带抓捕装置三维模型如图3所示。

图3 断带抓捕装置三维模型

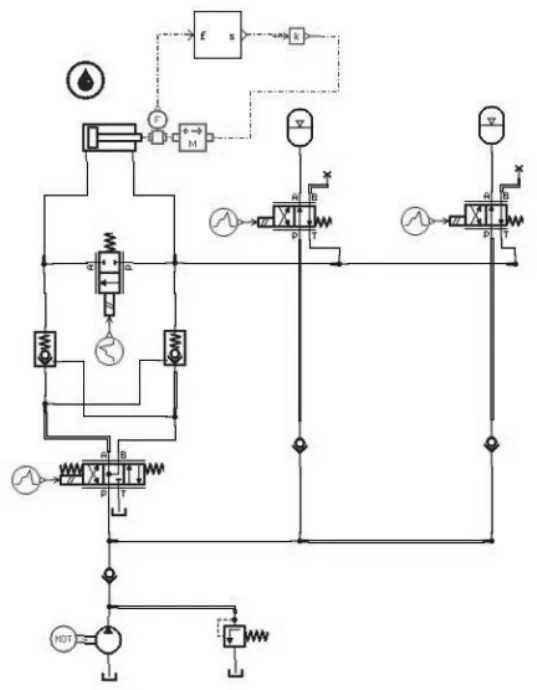

3.2AMESim与ADAMS联合仿真

运用AMESim软件进行液压系统仿真模拟,运用ADAMS软件进行机械系统模型建立。AMESim模拟输出的液压缸作用力作为AMAMS机械系统模拟的输入,AMAMS经过模拟后输出活塞杆位移反馈到AMESim中。联合仿真模型如图4所示。

图4 联合仿真模型

3.3 仿真结果分析

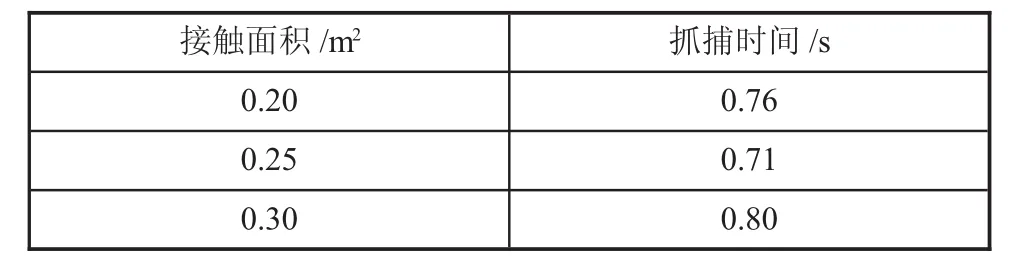

本次仿真的目的是分析上楔块与输送带接触面积与抓捕时间的关系。基于上述联合仿真模型,当上楔块与输送带接触面积分别为0.2 m2、0.25 m2、0.3 m2时,系统的抓捕时长,仿真结果如第69页表1所示。

经仿真分析可知,系统的抓捕时间并不是随着上楔块与输送带的接触面积的增大而减小。理论上,随着上楔块与输送带的接触面积增大,在一定抓捕力的作用下,单位面积的抓捕力就越小,且波动时间就会延长。然而,在实际抓捕过程中除了上述影响外,接触面积越小,使得系统活塞杆到达预定位置耗时越小。综合上述两项因素,导致抓捕时间随着抓捕面积的增大呈现先减小后增大的变化趋势。

表1 不同接触面积下系统的抓捕时间仿真结果

4 结语

经仿真分析,得出上楔块与输送带接触面积与抓捕时间的关系为:抓捕时间随着抓捕面积的增大呈现先减小后增大的变化趋势,对指导实际生产中的带式输送机断带抓捕工作具有现实意义。