“扬头六通”加工工艺的设计

于宗善

(江苏省新沂中等专业学校, 江苏 新沂 221400)

引言

“扬头六通”,顾名思义,形状像羊头,六面相通。它属于形状不规则体,实物图见图1,“扬头六通”体积很大,两个锥面结构,中间柱面与锥面各成25°与45°关系,在与垂直面25°的锥形面分布4个平面,相对两个各成90°,上下两平行面一圆一方共六面,六面均为法兰面,其上均布分列螺栓孔,中间各有主孔,孔口有垫环槽。各主孔相汇于一点,把各法兰面连接起来。它主要用于石油输送过程中各管道连接交汇处,通过法兰面连接,将五个方向输送过来的油气汇集这里,由第六面上的主孔输送出去,是油气输送过程中比较关键的部件。法兰面上的垫环槽是与法兰管线密封的关键,垫环槽的几何形状都是带有23°斜坡的二维轮廓形状,见图2所示。槽中放有垫环,两个法兰面靠螺栓连接,在槽中的垫环由于受力与槽的侧壁形成线接触,起到密封作用[2],由于使用环境比较恶劣,密封区域容易被腐蚀,故环槽侧壁的表面质量和尺寸精度相当严格。

1“扬头六通”的机加工工艺路线

图1 扬头六通实物图

图2 垫环槽图(mm)

1.1 调质前的加工

立式车床(尽可能多地去除余量及车出下道工序的装夹空间)→卧式车床(车出与竖直面成25°的锥面,以及端面,截出长短及中间主孔)→镗铣床(铣锥面上的四个平面,尽可能多去除余量)→钻床(钻四个斜面上的孔)。

1.2 调质后的加工

卧式车床(精加工25°锥面及端面,保证其尺寸符合要求)→立式铣床(精铣后断面,与前端面平行)→卧式加工中心(精加工四个斜面,及精镗各孔,铣垫环槽,打孔攻丝)→立式车床(车45°斜面,精车主孔各尺寸)。

2“扬头六通”法兰面垫环形槽的加工工艺路线分析

法兰面垫环槽要求有较高的密封精度,加工难度很大,普通车削加工很难保证表面质量和尺寸精度。通常的法兰面垫环槽在卧式普通车床上或卧式数控车床加工,由于“扬头六通”结构异形,在车床卡盘不易装卡,故采用加工中心加工。工艺路线如下:Φ7.5 mm钻头钻工艺孔→Φ8 mm立铣刀铣圆柱槽→23°成形立铣刀,两面扩刀,留下少许余量→23°成形立铣刀精加工两面,达到尺寸及表面粗糙度要求→45°倒角刀尖角倒钝。

从垫环槽的加工路线来看很简单,就是一个的圆环槽,不过要达到所要求的表面粗糙度及尺寸精度,相对较难,第一从刀具选用上考虑,整体合金铣刀较好,采用高速旋转加工,提高表面质量。第二是从加工余量上考虑,粗加工为精加工留下最合适的余量最为关键。因为在加工过程中既要考虑到量要压住刀刃,又要计算好余量不能过大而损坏刀刃。

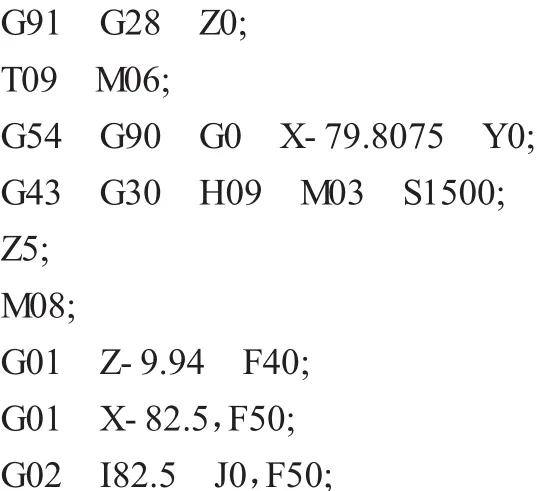

传统的加工过程是:垂直下刀→两面直接扩刀圆周铣削→垂直提刀,所编数控加工程序如下:

理论上,该程序完全符合数控加工的编程要求,但是,实际加工效果却不尽人意,首先是在下刀点处,圆环槽侧壁及底部刀痕非常明显,并且刀痕深度较深,这些刀痕将直接影响到槽的密封效果;其次是下刀点附近槽宽尺寸波动较大,机加工精度不够。这两点缺陷表明,垫环槽加工质量精度不够的特征都体现在下刀点及其附近。在提高加工精度时,考虑从下刀方式上找问题,并对其提出改进措施。

3 法兰面垫环形槽加工改进措施

由于垫环槽在高压密封过程中属于线接触密封,起刀点不能留下任何刀痕,所以在加工过程中做了一些优化调整。首先,改变铣削过程中的进刀路线,将原来的直接进刀改为圆弧进刀,改变加工层数,将原来的一层到位的加工过程改变成粗精两层加工,粗加工为精加工留下少许余量,进而保证其尺寸精度与表面质量,改后的加工程序如下:

经上述程序的加工,垫环槽侧壁的表面质量及尺寸精度可以满足零件的密封要求。

4 结语

从这一实例可以看出,不管多复杂的零件,只要经过实际加工过程的多次检验,不断摸索改进,就能达到要求的加工精度,更好地满足使用要求。