ZZ10000/17/35型支撑掩护式液压支架的优化与设计

李慧敏

(大同煤矿集团机电装备公司中央机厂, 山西 大同 037001)

引言

ZZ10000/17/35型液压支架是为大斗沟煤业有限公司综采工作面设计制造的四柱支撑掩护式液压支架。该支架承载能力较强,切顶性能好,适合较坚硬、稳定顶板的煤层开采工作面。在研制的过程中,需强化“三机配套”的尺寸关系,尤其是梁端距。

这套液压支架主要配套SGZ800/800型刮板输送机、MG300/700-AWD型采煤机,采煤机过机高度为1 505 mm,支架支撑高度为2.1 m。通过对图纸发现的问题进行分析,对支架进行结构性优化[1],以适应煤矿工作面最佳采高2.2 m,满足过机高度。

1 结构优化及设计

认真核对“三机配套”相关尺寸要求,在计算机优化设计理论的基础上,对支架总体及各部件结构进行了优化计算和设计,重点对顶梁、掩护梁、底座进行结构优化设计[2],改善了支架的受力状况、装配关系、结构性能,提高了支架的使用寿命。

1.1 顶梁

为了满足过机要求,支架在2.1 m支护高度时,护帮板最低位置与采煤机机面之间的距离不小于200 mm,如果采用传统的顶梁加铰接前梁的结构,那么前梁部位的总体厚度大约为455 mm,这样就无法满足过机要求。所以,经过论证,采用整顶梁带内嵌式伸缩梁的顶梁结构,如图1所示。

顶梁前端的端板边框宽度分别是30 mm、35 mm、50 mm,而端板的设计板厚为60 mm,如图2所示。按照火焰切割的要求来讲,如果切割60 mm厚度的钢板,热影响非常宽,至少在45 mm以上。一方面切割变形严重,另一方面热影响区宽度大,尺寸无法保证,无法满足下料过程。

从设计的角度来说,端板一般为单边受力,厚度40 mm左右即可,没有必要设计为60 mm厚。按照工艺要求,将端板设计成为40 mm厚,从设计和工艺角度解决了这个问题[3]。

图1 顶梁结构图

图2 眼镜框(单位:mm)

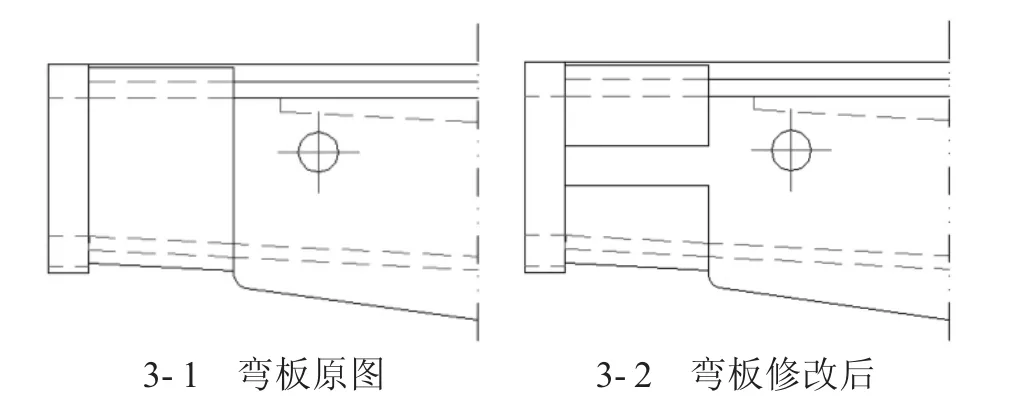

顶梁端面的加强弯板设计图样如图3-1所示。顶梁前部盖板为弯板,该件无法实现点焊组装,无法实现压弯。加强端面弯板的作用是防止伸缩梁受压力时将顶梁前端压开,但是由于工艺和设计都不能满足要求,将端面加强弯板调整为两件,如图3-2所示。

图3 弯板修改前后示意图

这种顶梁结构形式,控顶距较大,顶梁整体刚性完好,可靠性高。并且满足顶梁前部过机位置箱梁厚度比较小的要求。另外顶梁采用双活动侧护板,使用时一侧用锁紧销锁紧,另一侧可以活动。双活侧左右工作面可以互换,确保活侧永远指向顺槽巷。顶梁与掩护梁铰接处设置挡煤板,防止漏矸。

1.2 掩护梁

掩护梁采用短掩护梁箱型结构,结构强度高,加工简单且工艺性好,工作状态下,其顶板背角范围较大,约19°~50°,能够使背矸和背煤顺利滑下,有效地降低掩护梁背煤、背矸造成的前后连杆连杆力太高的情况发生,同时也降低了顶梁-掩护梁铰接销轴及前后连杆相关铰接销轴的剪切力。

掩护梁包板处为填平焊缝,如图4所示,这样的设计没有大的问题,但是从工艺的角度来讲,该处弯板为Q550板,在折弯成形方面,折弯工装胎具不完善,并且超高强度板存在折弯回弹的问题,不能完全满足要求。将包头板内缩5 mm,设计为图4-2所示的结构形式可以很好地解决这一问题。

图4 包板修改前后示意图

该掩护梁的挡板为半月板,如图5-1所示,无法实现镗床镗孔工艺要求。因为没有让开足够的镗杆空间,将挡板结构改为图5-2所示,一方面提高了箱梁强度,另一方面解决了镗孔问题。

由于煤层厚度变化比较明显,局部有留顶煤的情况,为了更好地预防顶煤垮下后进入工作机道,影响综采工作,掩护梁采用双活动侧护板形式,使用时起到密封工作面和调架性能。

1.3 底座

考虑到排矸,把底座采用分体式整体底座,如图6所示。这种结构形式能够更好地适应底板起伏不平的状况。设计抬底装置后,可以有效防止底座前端陷入底板或者底煤情况的发生。为了降低底座前端对底比压同时防止提高连杆力,在优化支架结构时,使后立柱适当后倾1°~3°。

结合工艺优化,对脚踏板开孔,一方面有效利用材料,另一方面有效对其减重,便于安装与运输。

图5 挡板修改前后示意图

图6 底座

2 结论

通过本次研究设计,对一次采全高工作面,尤其是煤层厚度变化比较大的工作面提供了设计经验,以更好地满足大同煤田边缘地区煤层工作面的综合机械化采煤。