城市轨道车挡防撞液压缓冲系统仿真研究

(山西交通职业技术学院, 山西太原 030006)

引言

城市轨道交通车辆向大型化、高速化、重载化方向发展[1-3],其惯性也越来越大,当车辆行驶到轨道终端时,仅依靠轮轨间的摩擦力难以安全地刹住交通车辆,故在轨道终端设置车挡防撞装置是一种重要的安全防护措施[4-5]。

车挡防撞装置主要防止车辆失控冲出轨道,造成车辆等设备的损坏及人员伤亡。初期,国内挡车装置经历了土堆式车挡、弯轨式挡车器、浆砌石、混凝土车挡、制动铁鞋、防溜枕木等刚性固定式车挡装置[6-7]。目前车挡装置朝滑移式车挡器发展,依靠车挡器与轨道的制动摩擦力进行制动失控车辆,《地铁设计规范》提出了车挡器的设计撞击速度为15 km/h[8-9]。日本使用过天然橡胶缓冲器作为铁道车辆的吸能装置[10],美国有比较先进的长行程液压车挡器、高制动力液压滑移车挡器、固定液压车挡、库内液压车挡、绝缘胶泥缓冲滑移式车挡器[11]。目前国内多采用撞击车钩式的车挡器,国外地铁车场主要采用固定液压车挡器,在国内上海地铁10号线及北京机场线直线电机车辆段也应用了固定式液压车挡装置[10-12]。

固定式液压车挡装置中使用的液压缓冲器和液压减震器原理一样,当冲击载荷作用于柱塞上,柱塞被压入缸体,油腔的油液经过节流孔流回到储油室,冲击动能转化为热能。但现有的车挡液压缓冲器缓冲能力有限,缓冲力不可调节[13]。本研究结合液压缓冲技术在其他方面的应用研究[14-17],提出一种城市轨道车挡防撞液压缓冲系统,开展了城市轨道车挡防撞液压缓冲系统原理研究与系统设计,搭建了城市轨道车挡防撞液压缓冲系统仿真模型,并进行了系统动态性能仿真分析,归纳了系统参数对系统性能的影响特点,研究结果表明,所提出的轨道车挡防撞液压缓冲系统具有一定的有效性,仿真分析对后期试验研究具有一定的参考价值。

1 城市轨道车挡防撞液压缓冲系统

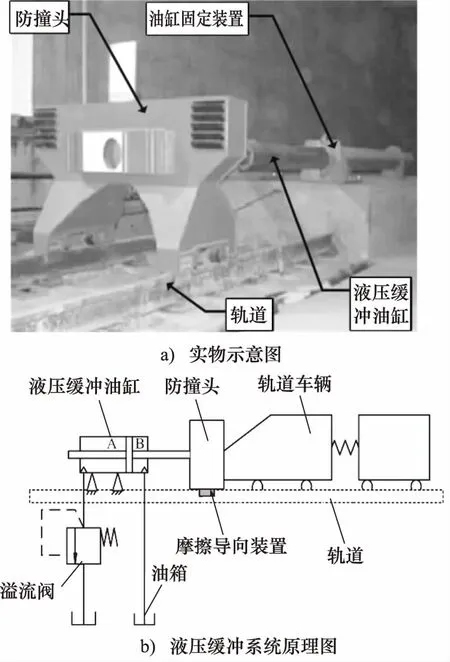

城市轨道车挡防撞液压缓冲系统原理图,如图1所示。

城市轨道车挡防撞液压缓冲系统主要由液压缓冲油缸、溢流阀、防撞头、摩擦导向装置组成,防撞头与液压缓冲油缸固定连接,摩擦导向装置与导轨滑动连接,在摩擦导向装置的作用下,防撞头可沿轨道滑行。在车辆沿轨道运行至轨道末端时,失控车辆撞击防撞头,挤压液压缓冲油缸活塞杆,活塞缩回,活塞压缩液压缓冲油缸A腔(以下简称缓冲腔),缓冲腔液压油液受压,其容腔压力瞬间上升至溢流阀开启压力,溢流阀打开,缓冲腔油液流向油箱,在缓冲腔油液溢流过程中,根据溢流阀阀芯力平衡原理,液压缓冲油缸腔压力基本与溢流阀的开启压力相同,该压力反作用于活塞上,形成一定阻力,阻碍车辆快速制动,从而形成一定的缓冲作用,防止失控车辆损坏及人员伤亡。

图1 城市轨道车挡防撞液压缓冲系统原理图

2 车挡防撞液压缓冲系统仿真模型搭建

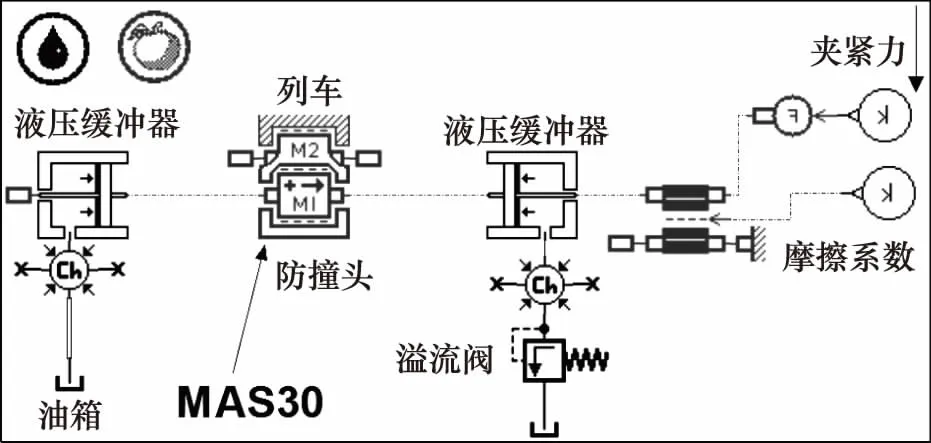

根据城市轨道车挡防撞液压缓冲系统工作原理,搭建其系统仿真模型示意图,如图2所示。

图2 城市轨道车挡防撞液压缓冲系统仿真模型

图2中,考虑了摩擦导向装置对轨道的一定夹紧力及与轨道间的摩擦力,车辆模型用质量块M2模拟,防撞头模型用质量块M1模拟。失控车辆和防撞头碰撞接触时,满足动能定律,失控车辆初始动能转化为失控车辆和防撞头的共同动能,由于防撞头相对于失控车辆质量较小,缓冲初期静止状态下的防撞头会迅速加速,而失控车辆会缓慢减速,但防撞头一旦发生位移就会产生液压阻力,当二者速度相同后共同减速运动,使用AMESim机械库中MAS30模型可一定程度还原车辆与防撞头的碰撞接触(后续仿真一定程度也验证了该过程)。

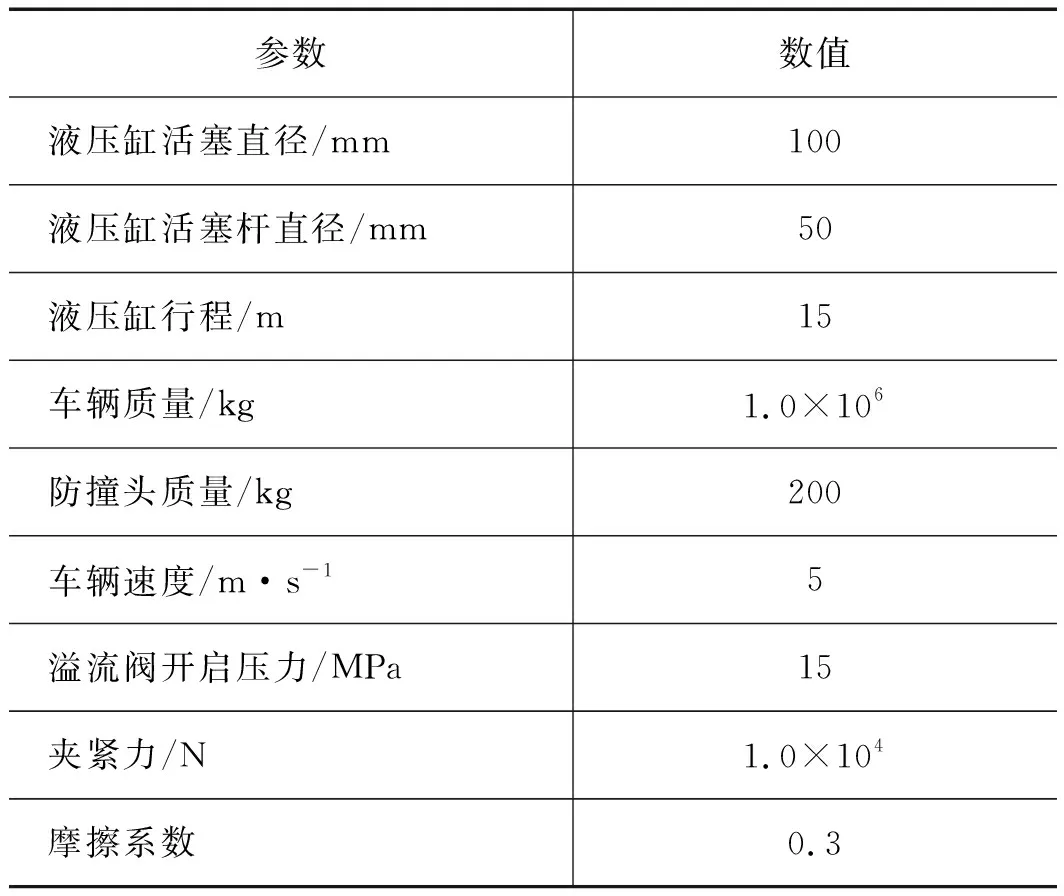

仿真参数见表1所示。

表1 仿真参数

参数数值液压缸活塞直径/mm100液压缸活塞杆直径/mm50液压缸行程/m15车辆质量/kg1.0×106防撞头质量/kg200车辆速度/m·s-15溢流阀开启压力/MPa15夹紧力/N1.0×104摩擦系数0.3

3 车挡防撞液压缓冲系统仿真分析

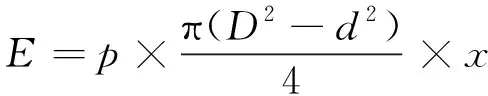

仿真步长0.001 s,仿真时间10 s,得到车挡防撞液压缓冲系统动态性能曲线图,如图3所示。其中,图3a为车辆速度动态曲线图,图3b为防撞头速度动态曲线图,图3c为车辆制动位移曲线图,图3d为液压缓冲油缸缓冲腔压力曲线。

由图3a~图3d仿真结果可得:在缓冲制动失控车辆过程中,车辆速度由初始撞击速度5 m/s匀减速至0,减速时间为5.6 s,减加速度为0.89 m/s2;防撞头质量远小于车辆质量,故防撞头加速较快,加速过程有一定的振动现象,约在0.6 s时,防撞头与车辆速度保持一致,直至车辆停止;车辆减速过程中,车辆制动位移为13.5 m,液压缓冲油缸缓冲腔压力基本保持在溢流阀开启压力15 MPa左右,向上波动幅度小于0.5 MPa。

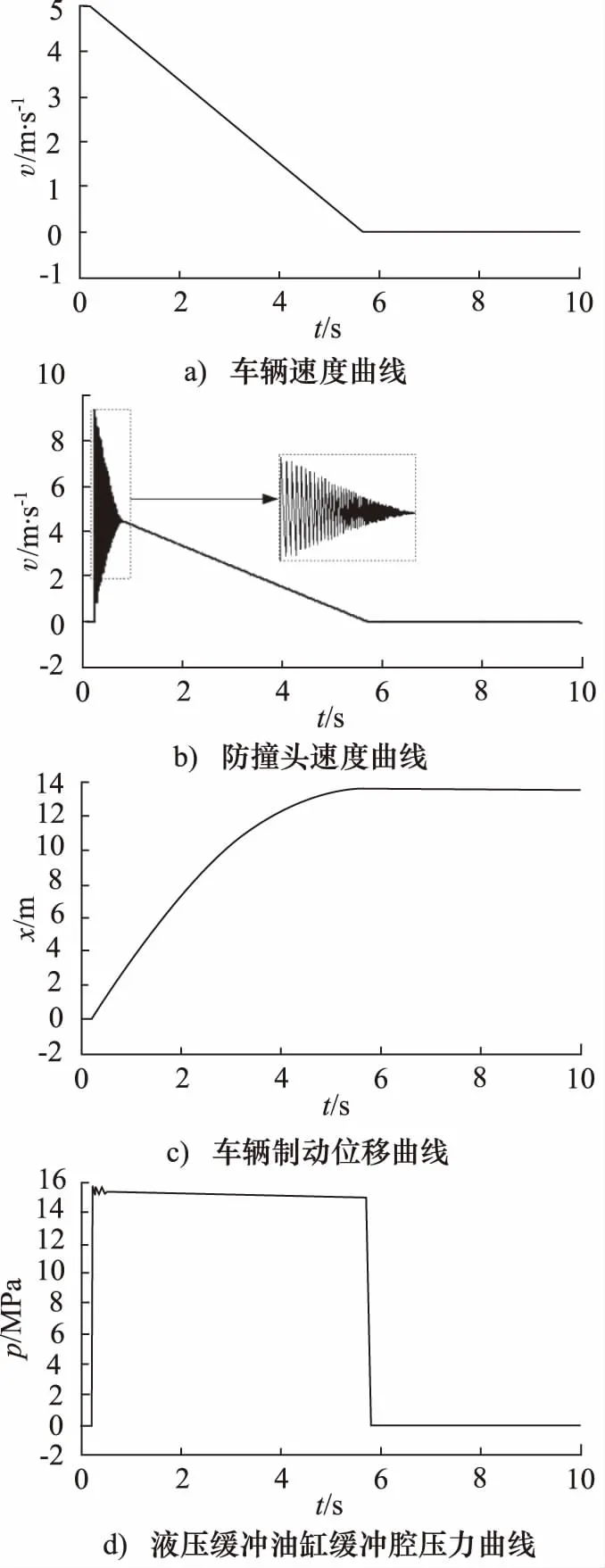

由图3c和图3d进一步变化横坐标,得到车辆制动位移-缓冲腔压力动态性能曲线图,如图4所示。

由图4可进一步计算出液压缓冲系统实际的吸收能量值,按方程式(1)计算:

(1)

图3 车挡防撞液压缓冲系统动态性能曲线

图4 制动位移-缓冲腔压力动态性能曲线

式中,p—— 液压缓冲油缸缓冲腔压力,按溢流阀开启压力值15 MPa计算

D—— 液压缓冲油缸活塞直径,0.1 m

d—— 液压缓冲油缸活塞杆直径,0.05 m

x—— 车辆制动位移,13.6 m

由式(1)计算得系统实际的吸收能量值:E=1.202×106J。

而失控车辆初始动能按方程式(2)计算:

(2)

式中,M—— 车辆质量,M=1.0×105kg

v—— 车辆速度,v=5 m/s

由式(2)计算得车辆初始动能为:

E0=1.25×106J

则进一步可计算得能量吸收率:

显然绝大部分冲击能量在撞击过程中被液压缓冲油缸吸收。

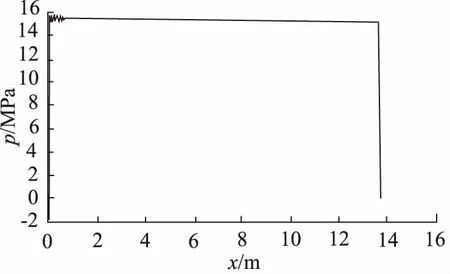

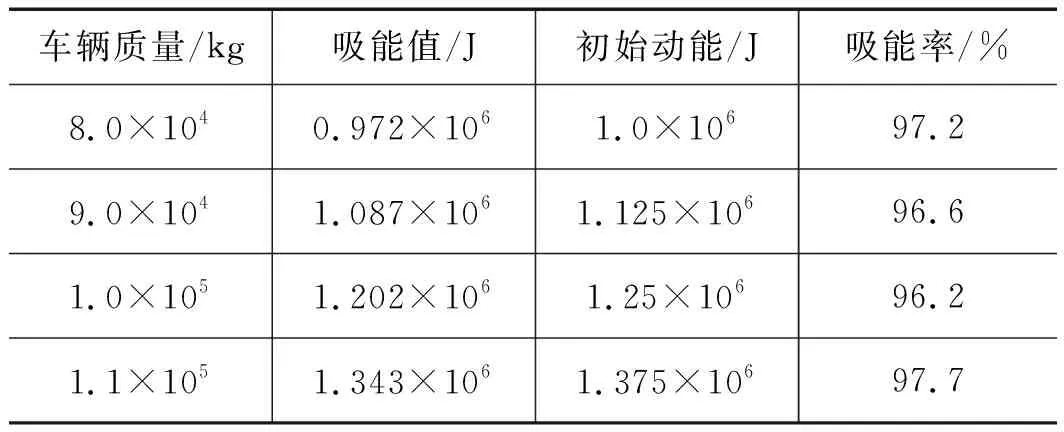

其他参数不变,分别设置车辆质量为8.0×104,9.0×104, 1.0×105, 1.1×105kg进行仿真,得车辆质量对制动位移-缓冲腔压力性能影响曲线图,如图5所示。

图5 质量对制动位移-缓冲腔压力性能影响

由图5得:随失控车辆质量增大,车辆制动位移增大,而液压缓冲油缸缓冲腔压力不变,基本与溢流阀开启压力保持一致,为15 MPa。

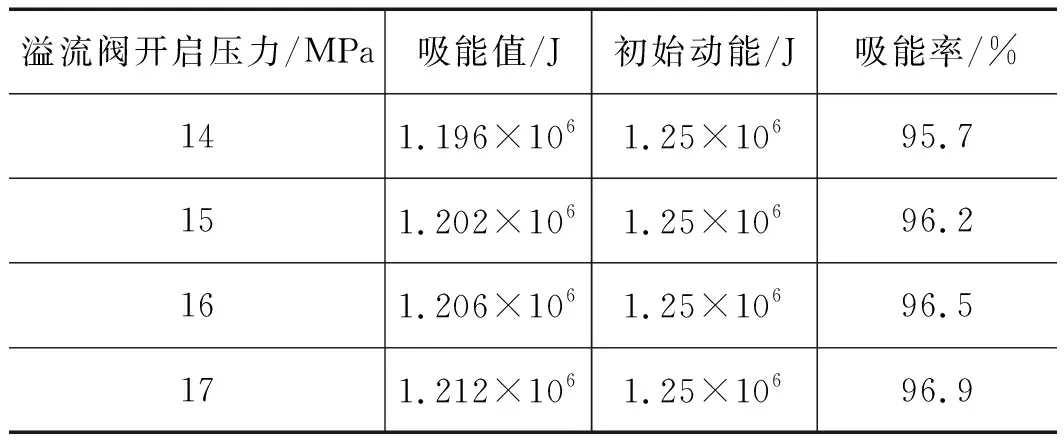

参照方程式(1)、(2)可计算出不同失控车辆质量下的系统实际吸收能量值、撞击前的初始动能及缓冲系统的吸能率,如表2所示。

表2 不同质量的吸能值、初始动能、吸能率一览表

由表2看出:变化失控车辆的质量,缓冲系统的吸能率均保持在96%以上,随质量的增大,系统吸能率有先减小后增大的趋势。

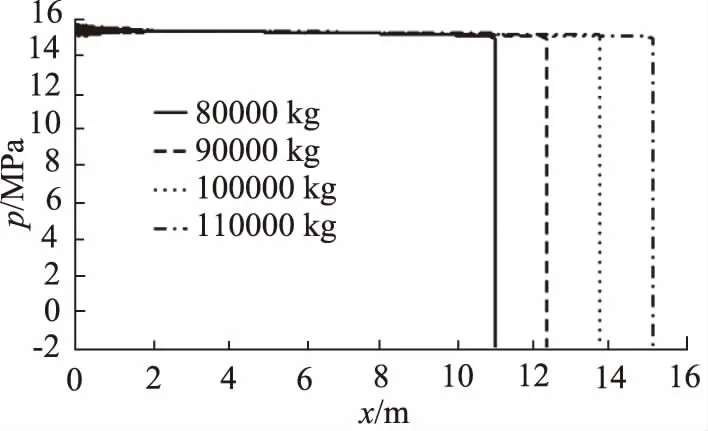

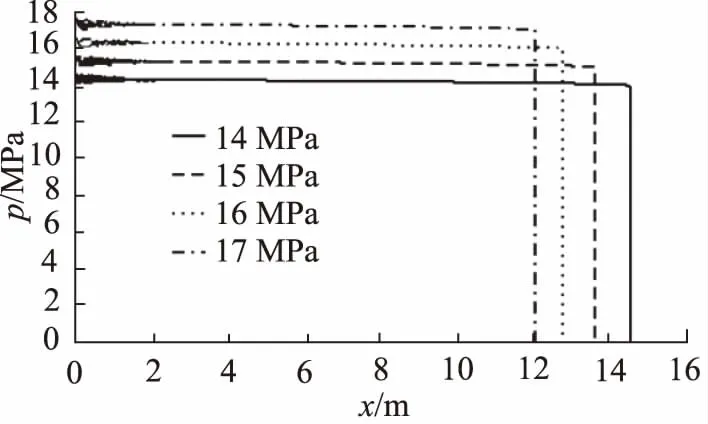

其他参数不变,分别设置溢流阀开启压力为14, 15, 16, 17 MPa进行仿真,得溢流阀开启压力对制动位移-缓冲腔压力性能影响曲线图,如图6所示。

图6 开启压力对制动位移-缓冲腔压力性能影响

由图6得:随溢流阀开启压力增大,车辆制动位移减小,液压缓冲油缸缓冲腔压力增大,其值与对应溢流阀开启压力值保持一致。

同样,参照方程式(1)、(2)可计算出不同溢流阀开启压力下的系统实际吸收能量值、撞击前的初始动能及缓冲系统的吸能率,如表3所示。

表3 不同开启压力的吸能值、初始动能、吸能率表

由表3看出:增大溢流阀开启压力,缓冲系统的吸能率增大,也均保持在95%以上。

显然,在进行初始参数下、不同失控车辆质量下及不同溢流阀开始压力下的缓冲系统仿真分析过程中,能看出所提出的城市轨道车挡防撞液压缓冲系统吸能率较大,具有一定的可参考价值。

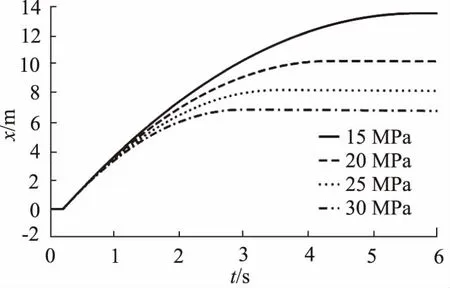

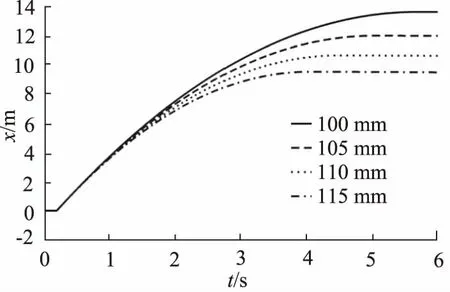

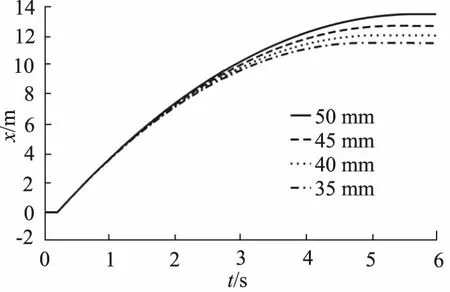

为研究车辆缓冲距离的控制措施,进一步专项分析系统参数对车辆缓冲距离的影响情况,由方程式(1)初步判定增大溢流阀开启压力、增大缓冲油缸活塞直径、减小缓冲油缸活塞杆直径可缩短车辆缓冲制动位移,仿真得到溢流阀开启压力分别为15, 20, 25, 30 MPa时的车辆缓冲制动位移曲线如图7所示;缓冲油缸活塞直径分别为100, 105, 110, 115 mm时的车辆缓冲制动位移曲线如图8所示;缓冲油缸活塞杆直径分别为50, 45, 40, 35 mm时的车辆缓冲制动位移曲线如图9所示。

图7 溢流阀开启压力对车辆缓冲制动位移影响

图8 活塞直径对车辆缓冲制动位移影响

图9 活塞杆直径对车辆缓冲制动位移影响

由图7~图9仿真结果可知:缩短车辆缓冲制动位移的措施有:增大溢流阀开启压力、增大活塞直径、减小活塞杆直径,在实际工况下,配套可调开启压力的溢流阀进行控制车辆缓冲制动位移。

4 结论

城市轨道车辆向重载高速方向发展,当车辆行驶至轨道终端时,失控事故也随之增多,故轨道车挡装置的安全性需要进一步提升。结合现有的车挡防撞装置及液压缓冲系统的应用研究,提出一种城市轨道车挡防撞液压缓冲系统,研究了系统工作原理,利用AMESIM进行了缓冲系统仿真模型搭建,仿真得到了缓冲系统动态性能,计算了系统吸能率,并进行了不同失控车辆质量、溢流阀开启压力下车辆制动位移-液压缓冲油缸缓冲腔压力性能影响研究及分析,进一步计算出不同失控车辆质量、溢流阀开启压力对应的系统吸能率,最后分析了控制车辆缓冲制动位移的措施,主要得出以下结论:

(1) 城市轨道车挡防撞液压缓冲系统能实现失控车辆的匀减速制动;

(2) 城市轨道车挡防撞液压缓冲系统吸能率较大,失控车辆95%的冲击动能被液压系统吸收;

(3) 增大失控质量,缓冲系统吸能率先减小后增大;

(4) 增大溢流阀开启压力,缓冲系统的吸能率增大;

(5) 通过增大溢流阀开启压力、缓冲油缸活塞有效面积可缩短车辆缓冲制动位移。