一种单向阀试验台的设计

(哈威油液压技术(上海)有限公司, 上海 201206)

引言

随着物流业的快速发展,叉车在物流业里发挥着巨大作用,而单向阀[1-2]在叉车液压系统里扮演重要角色。作为叉车液压系统中的关键部件,其性能的优劣、工作可靠性的高低直接影响到叉车的整体性能质量,所以对此单向阀的性能测试就显得尤为重要[3]。

为了测试单向阀的综合性能,大量的文献从不同角度对其进行了理论分析和性能测试。文献[4] 模拟了液控单向阀卸载时的压力分布、速度分布矢量图和带有速度分布矢量的压力分布图,分析了空化旋涡产生和影响,优化了孔道设计,为液控单向阀的设计提供了理论依据;文献[5]论证了单向阀密封测试的重要性,设计了一种用于单向阀密封测试的装置;文献[6] 针对高压调节阀使用寿命偏低的问题,讨论多级降压结构对阀门性能的影响,为高压阀芯的优化设计提供了参考;文献[7] 开发了采用PLC与步进电机控制的测试工装,介绍该测试工装的结构、工作原理和控制要求;文献[8]研究了一种利用永磁材料的单向阀,分析了单向阀的开启流量压力特性, 压差流量特性。在已有的研究中,大都聚焦于分析单向阀的性能测试以及单向阀的单一性能测试,针对单向阀的大批量出厂检验测试所要求的快速与稳定测试细节,还没有提及。

此试验台是为了满足某单向阀生产企业的实际生产要求,针对单向阀的大批量出厂检验,从设计依据、测试液压原理、总体结构、控制组成等多方面,对其进行分析论述[9-12]。同时试验台还要兼顾满足生产效率、操作方便以及减少工作人员操作强度等要求。试验台实际运行半年以来,把测试效率提升了一倍,而且很好的控制了产品质量,检出的不良品率控制在0.2%,满足了企业生产需求,收到了较好的效果。

1 单向阀试验台的设计依据

1.1 单向阀结构原理

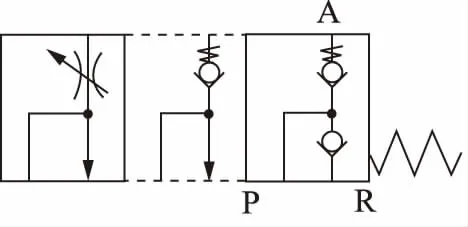

根据某生产厂家需求,此研究主要针对单向阀进行出厂性能测试。单向阀的连接方式是一款螺纹插装阀,如图1为叉车单向阀原理图。

图1 叉车单向阀原理图

图1中,单向阀有3个工作位置:左位、中位、右位;3个工作油口:P、A、R。右位是单向阀的初始位置,实现举升负载功能;中位是单向阀供油压力卸载功能和A口保持压力功能;左位是单向阀的节流功能,实现负载快速或慢速下降功能,3个工作位置的切换由装配在两个钢球之间的推杆行程决定。3个工作油口中,P口为高压供油口,A口为工作油口,R口为低压回油口。

1.2 试验项目

依据单向阀的实际工况,需要对单向阀的各项性能进行测试,测试项目如下:

(1) 右位,测试A口的压力和上置钢球弹簧压力,下置钢球保压功能;

(2) 中位,测试下置钢球压力卸载功能和上置钢球保压功能;

(3) 测试单向阀推杆行程;

(4) 左位,测试快速和慢速下降功能。

1.3 试验主要技术要求

(1) 每个工作日每人测试数量不少于400 件;

(2) 上置单向阀弹簧压力(1±0.2)MPa;

(3) 钢球保压性能不大于1 MPa/10 s;

(4) 推杆行程为(2±0.2)mm;

(5) 快速下降和慢速下降功能。

2 试验台的试验原理和总体结构

2.1 保压和推杆行程测试原理

在设计整体液压原理前,首先需要解决2个重要参数的测试原理:保压测试和推杆行程测试。

1) 保压测试原理

保压测试是单向阀性能测试的重要技术要求,需要考虑多种因素的影响,主要有以下4个方面:

(1) 电磁滑阀换向阀本身存在泄漏;

(2) 从阀连接到被测元件的连接管路短小,由于管路里的油液容积小,导致电磁阀换向的瞬间,管路压力降低的数值较大;

(3) 负载端的稳态容腔小,很小的泄漏量就导致压力变化很大,不能真实的反映被测试阀的保压性能;

(4) 油液温度的影响。

针对以上影响因素,给出了相应的解决方案:

(1) 选用G型电磁球阀,利用其零泄漏的特点,使其的泄漏量对保压测试的影响降低到最小;

(2) 在电磁阀的压力出口后端,增加单向止回阀,避免了电磁阀换向导致的压力降;

(3) 在被测试元件负载端即A口端,安装1个与提升缸的容腔容积近似的容腔,解决了小容积低泄漏导致的压力变化;

(4) 配置油冷机,使油箱的油液温度被控制在稳定的范围内。

2) 推杆行程测试原理

当P口和A口的压力为20 MPa时,步进电机进给,推动下置钢球使P口的压力降低0.3 MPa时,此位置为单向阀推杆初始位置,标记为行程零点;步进电机继续进给,P口的压力继续降低,当步进电机推动上置钢球使A口的压力降低0.3 MPa时,此位置为单向阀推杆的工作位置,标记为行程终点。2个位置的差值就是单向阀顶杆的行程2 mm。

2.2 试验台液压原理

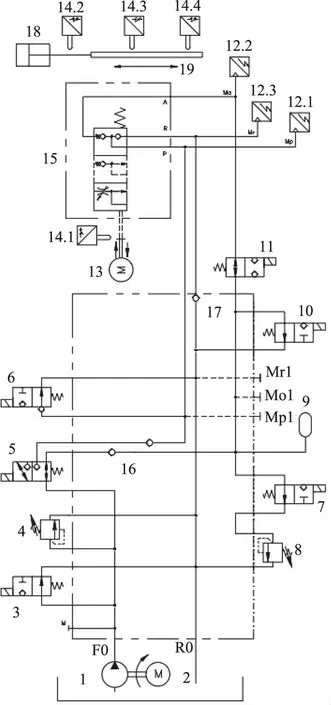

根据试验台快速装拆、准确检测以及操作方便的要求,设计了单向阀试验台液压原理。

其有4个测试原理相同的工位,目的是为了提高生产效率。当第1个工位装配完成后启动控制开关,测试程序自动进行测试,接着装配下1个工位并启动测试,当第4个工位开始测试时,第1个工位测试完成,4个工位正好是1个周期,保证测试效率,在此仅以一个工位的液压原理进行说明。

如图2所示,因为被测试阀15的工作压力为超高压40 MPa,所以系统油源采用超高压径向柱塞泵1供油,工作压力可达70 MPa,保证被测试阀的正常测试。系统压力由溢流阀4(设定压力为40 MPa)和负载端溢流阀8(设定压力为20 MPa)进行调节。换向阀3的作用是系统供油压力卸载或加载;换向阀5的作用是系统供油选择,连通被测试阀15的P口或A口;考虑当被测试阀15通过测试后,除换向阀11外的所有电磁阀断电,若被测试阀15的P口有残余压力,那么操作人员在拆除阀时,将发生油液喷溅现象。为了防止这种油液喷溅现象,配置了换向阀6; 由于测试压力需要在40 MPa和20 MPa之间选择, 所以配置换向阀7;换向阀10的作用是负载供油压力卸载或加载;考虑到

1.径向柱塞泵 2.电机 3、6、7、10、11.二位二通换向阀4.溢流阀 5.二位三通换向阀 8.溢流阀 9.容腔12.压力传感器 13.步进电机 14.接近开关 15.被测试元件16、17.单向阀 18.气缸 19.移动门图2 单向阀测试液压原理图

泵在整个测试过程中是始终工作的,所以需要配置电磁阀11,防止在泵无载荷状态下拆装被测试元件导致的A口油液外溢现象;在被测试阀15的三个油口P、A、R分别设置一个压力传感器(12.1~12.3),实时检测油口的工作压力。

当装配被测单向阀时,气缸18驱动移动门19打开,接近开关14.2检测开门状态;当开始测试后,气缸18驱动移动门19关闭,接近开关14.4检测关门状态,接近开关14.3检测单向阀是否被安装,防止漏装被测元件导致的油液喷溅。

该试验台工作时对油液温度进行控制,保证每一批次被试单向阀的出厂测试条件相同,并配置主油箱油液循环过滤系统,保证油液清洁度,同时配置残油自动回收过滤系统,实现节能减排。

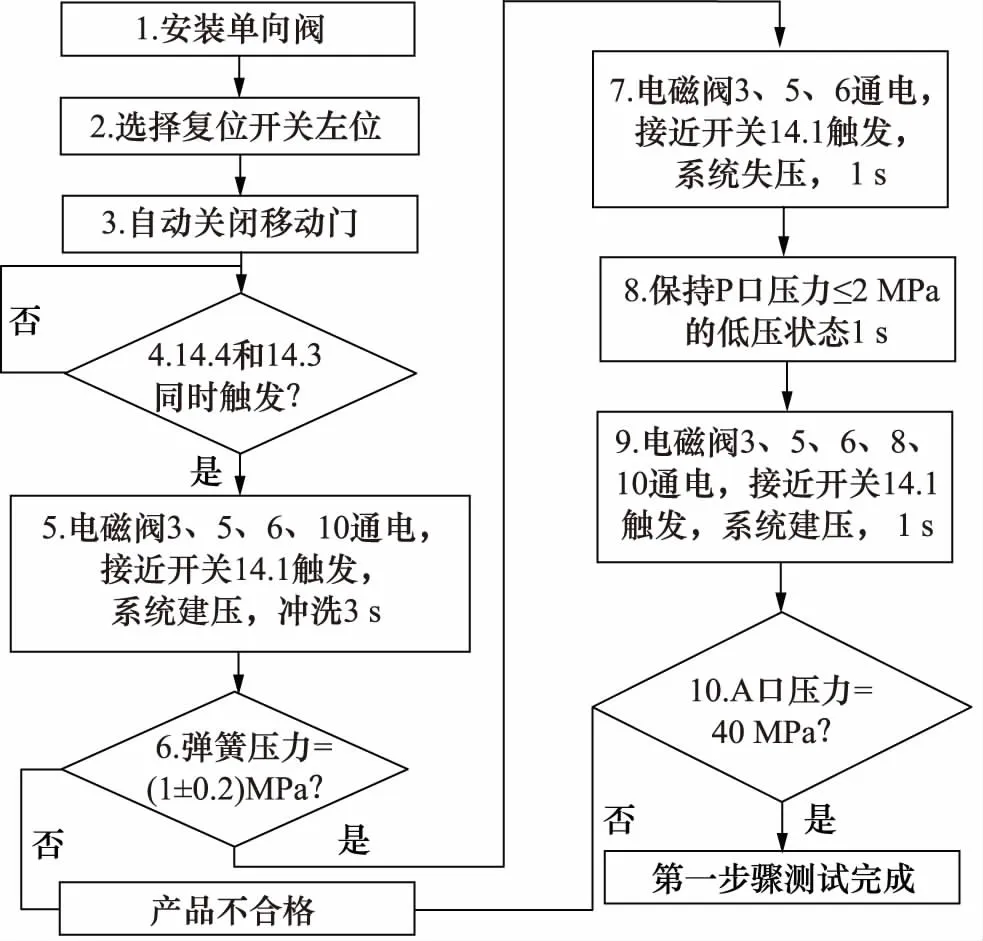

2.3 试验台测试步骤

1) 冲洗、弹簧压力检测和举升

如图3所示,在测试开始前,接近开关14.3和14.4同时触发,接近开关14.4触发的作用是移动门在关闭状态的反馈信号;接近开关14.3触发的作用是被测试元件已经装配好的反馈信号,防止漏装被测单向阀而导致油液喷溅。在测试开始后,由于步进电机的位置是任意的,为了便于识别步进电机的初始位置,所以需要设置接近开关14.1,主要用于步进电机初始位置的初始化。随后在测试过程中,被测试单向阀的弹簧压力性能及举升压力检测完全自动通过设置在油口的压力传感器来判断。

图3 冲洗、弹簧压力和举升测试过程

2) A口和P口的保压测试

如图4所示,保压性能主要检测单向阀在工作压力下的压力保持性能。在实际测试中,液压原理中增加测试元件容腔9,其容积的大小与叉车起升油缸的容积相同,功能是补偿保压试验时由于换向阀换向导致的压力瞬间降低。若保压试验时不装配容积9,则考虑电磁阀的换向时间为30~50 ms,保压端压力会在这段时间内瞬间降低3~5 MPa,而这个压力降低是测试系统造成的,并不能真实反映被测试元件的保压性能,所以容腔9是为了更真实的还原被测试单向阀的应用,也为了得到更准确的测试结果。同时,在测试油路中增加单向阀16,其目的也是为了减少测试系统的压力损失对测试结果的影响。

图4 A口和P口的保压测试过程

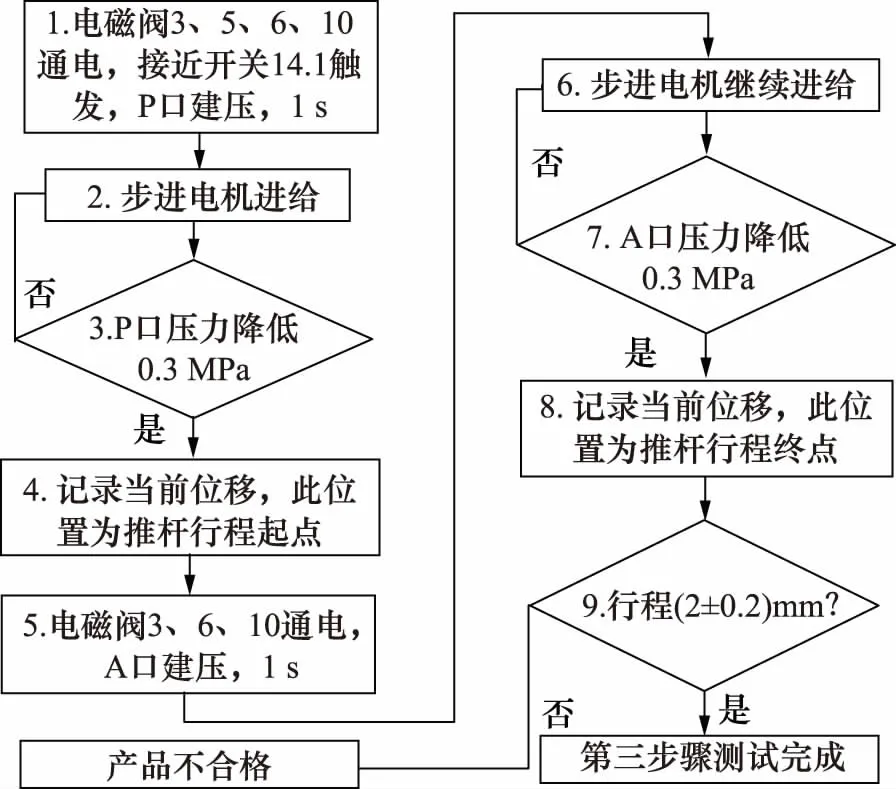

3) 推杆行程测试

如图5所示,当步进电机推动下置钢球,P口压力开始降低的一瞬间,就是推杆行程的起始位置:当步进电机继续进给,推动上置钢球使A口压力开始降低的一瞬间,就是推杆行程的工作位置,两个位置的差值就是推杆行程。

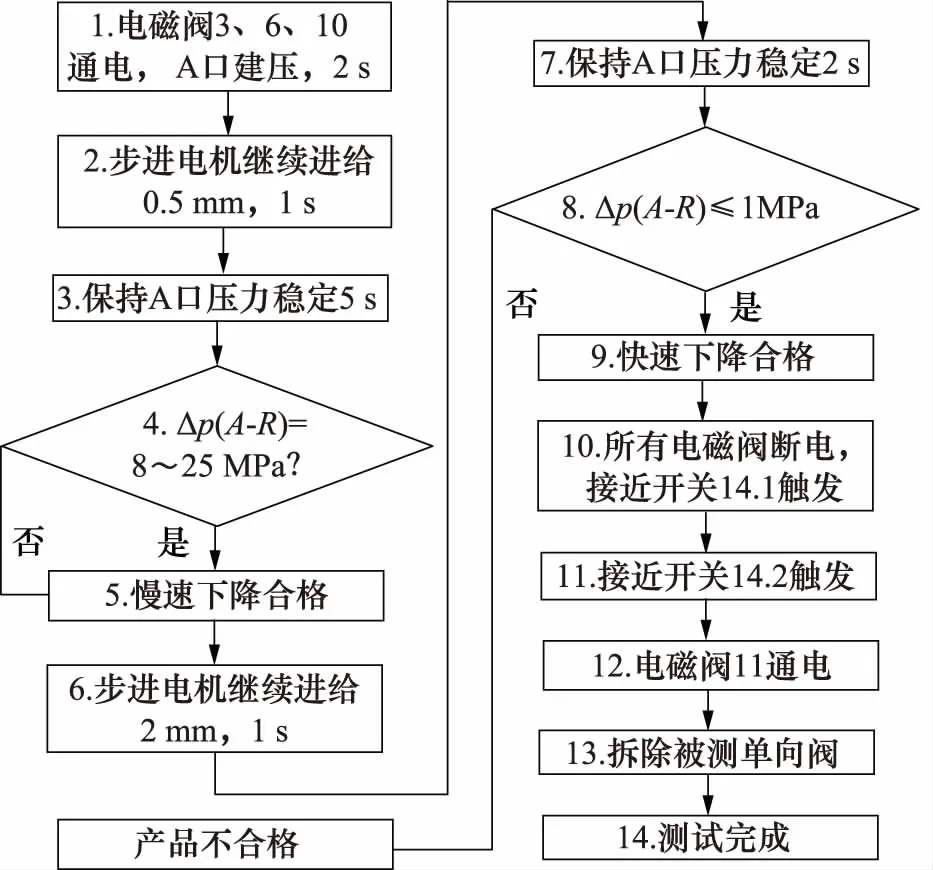

4) 慢速下降和快速下降测试

如图6所示,慢速下降和快速下降测试是通过检测负载端A口的背压来实现的。接近开关14.2触发的作用是移动安全门处于打开状态的反馈信号。安全门打开后,拆除被测试元件前,为了防止拆除单向阀导致的油液喷溅,电磁阀11通电。

图5 推杆行程测试过程

图6 慢速下降和快速下降测试过程

2.4 单向阀试验台的总体结构

该单向阀试验台的结构主要由泵源,控制阀组,步进电机,压力传感器,温度传感器,接近开关,PC,触摸显示器,PLVC等组成。其中,泵源部分提供持续稳定的流量和压力;测试阀组用于实现测试逻辑;步进电机驱动推杆;PLVC用于控制电机、电磁阀,读取步进电机位移以及各种传感器数据采集;PC机用于搭建人机界面,完成数据显示、保存、查询、打印,实现测试过程可视化,现场实物如图7所示。

3 试验台的控制组成

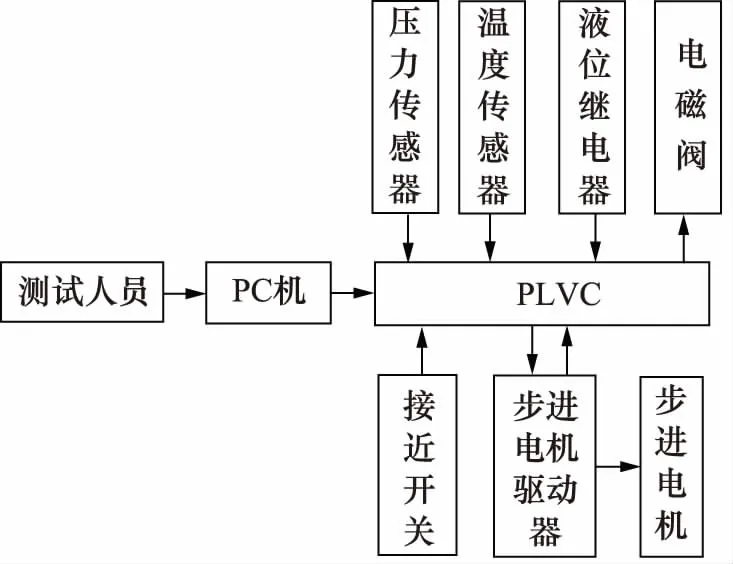

3.1 试验台的硬件电路

该试验台的硬件电路主要由PC机,PLVC,步进电机,温度传感器,压力传感器,电磁阀,接近开关等元件组成,电路框图如图8所示。

图7 单向阀试验台实物图

图8 控制组件硬件框图

首先上位机PC与PLVC建立通信,实现指令和数据传输;其次通过PLVC控制步进电机、电磁阀等,实现测试逻辑控制;最后PLVC采集压力传感器、温度传感器与接近开关的反馈信号,形成测试过程自动控制。

PLVC是一款可编程控制器,区别于普通控制器,其在硬件上集成放大器,可以实现对电磁阀或比例阀的直接驱动。软件上内置液压控制功能块,对动态性能低或高的应用场合均可适配,其通讯接口为速度高、抗干扰的CAN总线,可实现和电脑的高速数据交换。

3.2 试验台的软件设计

试验台的软件主要包括上位机软件和现场控制软件。上位机软件主要由编辑语言VB实现人机界面搭建,完成数据显示、保存与查询、报表生成与打印功能。软件界面包含四个完全相同的测试界面,分别命名1,2,3,4对应相应的测试工位。

现场控制软件主要负责测试逻辑,其实质上是与上位机软件关联,并按测试逻辑编写的Excel文件,可以将其称之为程序表格参数化。它是由多个独立的Excel文档组成,每个Excel文档就是一个测试步骤,各个文档按照一定的顺序自动被上位机调用。文档内可设置电磁阀状态、步进电机状态、各个传感器是否参与控制、电磁铁通电时间、缺省参数等等。各个文档是加密的,仅仅可以由被授权的技术人员根据实际工况和测试步骤,更改或者添加表格参数,实现试验过程自动控制(包括手动和自动测试),保证测试数据的安全性和准确性。

4 结论

(1) 单向阀试验台充分考虑了满足生产效率的基础上,最大化的降低操作人员工作强度,可实现1 min完成1件产品的测试工作,具有工程应用的实际意义;

(2) 用PLVC实现控制,完全有别于传统的PLC,功能上集成放大器,驱动电流最大达到2 A,可以直接驱动电磁阀;结构上简化和完善电气设计;

(3) 试验台的不足之处在于未考虑到拆装单向阀对油液清洁度的影响。在运行了3个月后,回油口单向阀17经常被堵塞,原因在于单向阀是用气动扭矩扳手装拆的,每天多次拆装会产生很多细小的铁屑毛刺,容易堵塞回油口单向阀17。解决方法是在此单向阀前端增加螺纹旋入式过滤网,并每2周清洗1次。改造完成后,试验台运行平稳。