基于CFD的矿用通风机风动特性和结构优化

马玉华12

(1.山东科技大学, 山东青岛 266427; 2.青岛黄海学院, 山东青岛 266590)

引言

矿用通风机是煤矿生产中最重要的设备之一,是确保井下采煤工作面空气质量和温度的关键。一般地,每开采1 t煤炭至少需要通风机提供4~6 t的新鲜空气。通风机设备的持续运转将消耗大量的电能,约占总煤矿机电设备功耗的8%~15%。高效节能是煤矿生产的基本要求[1],也是国家可持续发展的重要战略手段。根据矿井通风机的工作原理可知,叶片结构是决定风动效率的关键[2],也是影响风机设备能耗的最重要因素之一。因此,通过对通风机风动特性和叶片结构优化的研究实现工作能力的提升具有显著的经济效益和社会效益。目前,基于静强度特性的通风机结构优化(降低叶片质量或增加特殊结构) 仍是主要的研究手段比如,张明辉[3]采用遗传算法建立MATLAB与ANSYS的交互机制,将叶片重量显著降低;冀春俊[4]提出在通风机叶轮轮盘侧添加凸台结构,采用ANSYS分析整体的受力情况,减小了叶轮的变形量;丁铁华[5]对某风机叶轮进行应力强度和变形分析,并根据计算结果找出强度和刚度较薄弱部位分别进行结构改进。在先进的生产工艺条件下,仅进行强度分析明显无法满足风机的高效节能要求。为此,采用CFD方法,对通风机的风动特性进行研究和分析,通过叶片结构的优化设计,提升风动效率。

1 CFD模型的构建与分析

1.1 风动特性参数

轴流式矿井风机实现的空气流入和流出方向均近似平行于轴向,空气的流场特性由叶片决定,基于CFD的流体数值模拟可计算出整个流体模型的风动特性参数。对于风机叶片而言,关键的风动特性参数包括全压值、全压系数、全压效率和流量系数。

全压值p0是指矿井通风机出口端面空气压力pout和入口端面空气压力pin的差,计算表达式为:

p0=pout-pin

(1)

全压系数η是指矿井通风机的全压值和动压值的比值,计算表达式为:

(2)

式中,ρ—— 气流密度,kg/m3

ut—— 叶片最外缘的线速度,m/s

通风机的全压效率ζ为:

(3)

式中,q—— 通风机的气体流量,m3/h

Tt—— 通风机的扭矩,N·m

ω—— 叶片角速度,rad/s

通风机的流量系数ψ为:

(4)

式中,D为通风机叶片外径,m。

1.2 流体模型建立

轴流式矿井通风机主要由柱状外壳、驱动部、叶轮和导叶等部件组成,如图1所示。通风机工作时,空气在叶轮作用下的获取动能,叶片克服空气阻力做功,流速方向近似于轴向。最终,通过导叶的压力将风机出口段的气流转化为静压能,同时保证风动方向的稳定性。

图1 轴流式矿井通风机的结构模型

在CFD分析方法中,合理的湍流模型是确保计算精度的关键[6]。k-ε模型是最早出现的湍流模型之一,可满足大部分工程精度要求。随着CFD理论和技术的发展,在k-ε模型的基础上衍生出RNG模型[7]和realizable模型[8]。根据风机CFD模型的特点,优先选用采用RNG模型,因为模型内的ε方程具有更完备的边界条件,可处理叶片的湍流漩涡问题[9],对于近壁计算更为可靠。对于通风机模型而言,属于典型的高湍流复杂模型,因此采用壁面函数法更适合。在求解器设置方面,综合考虑CFD模型的计算精度和效率,采用二阶迎风格式和SIMPLE 算法实现控制方程的分离和求解。

1.3 网格校验

网格质量是确保计算精度和迭代收敛性的关键。建立矿用轴流式通风机的CFD分析模型如图2所示,为了便于网格划分,将其分为入口计算域、叶轮计算域和出口计算域等三部分。其中,入口计算域和出口计算域均为空气的充分流动或发展状态。

图2 CFD分析模型

在所划分的三部分区域中,叶轮计算域为流体动区域[10],其他区域为静区域,各个区域之间的连接采用interface进行定义。根据风机结构可知,叶片具有扭曲性,厚度只有4 mm,因此采用非结构化网格,不仅更能适应复杂曲面,而且可获得良好的收敛性。考虑到计算效率,流体入口和出口区域采用结构化网格,叶轮计算域采用非结构化网格,其中,风机叶轮和导叶的局部网格如图3所示。为了进一步确保整个CFD仿真的可靠性、收敛性和高效性,对网格密度进行关系检验。以全压值为依据,逐渐增加网格数量,试算结果表明,当网格递增至302万左右时,全压值几乎不再发生变化,此时,网格密度对计算精度的影响可近似忽略。

图3 局部网格结构

1.4 模型参数特性

对于通风机结构而言,风机叶片在叶高断面处的弦长l、风机入口处的气流角γ1和出口处的气流角γ2是决定风机形状的关键参数。这3个参数中,风机入口处的气流角γ1在数值上为出口处的气流角γ2和滞后角α的和。其中,滞后角α是反映叶片几何形状的重要参数之一,与弦长l密切相关。为此,以滞后角α(12°,14°和16°)为主要的结构设计变量,通过CFX软件计算全压效率、全压系数以及流量系数之间的内在联系,并评价不同滞后角条件下的风动特性。

2 风动特性结果分析

2.1 风动参数

不同滞后角条件下,全压系数η与全压效率ζ之间的关系曲线如图4所示。可以看出:三种滞后角中,14°滞后角的叶片全压效率最高,当全压系数等于0.33时为最大值;在全压系数低于0.3时,12°滞后角和16°滞后角叶片的全压效率差别非常小。

图4 全压系数与全压效率关系曲线

不同滞后角条件下,全压系数η与流量系数ψ之间的关系曲线如图5所示。可以看出随着流量系数的增大,全压系数先增大后减小;当通风机的空气流量较小时,不同滞后角条件下的全压系数差别不大;当风量较大时,不同滞后角条件下的流量系数与全压系数近似为线性关系,这与流量设计要求匹配。

图5 全压系数与流量系数关系曲线

2.2 出口压力

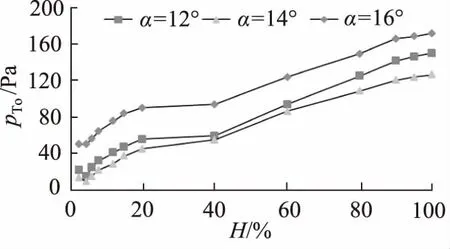

出口压力是衡量叶片风动性能的重要参数,可作为评价风机工作稳定性的标准之一。不同滞后角条件下,径向叶高百分比H与出口静压pTo之间的关系曲线如图6所示。可以看出:随着叶片尺寸在径向方向的增大,静压表现出递增变化趋势;14°滞后角的静压值最小且变化缓慢,压力梯度较小,表明空气在该结构叶轮轮毂的流动加载情况更佳;在径向叶高百分比20%~40%范围内,存在静压平衡阶段。

图6 径向叶高百分比与出口静压关系曲线

不同滞后角条件下,径向叶高百分比H与出口动压pDo之间的关系曲线如图7所示。可以看出:12°滞后角的动压值最小,但与14°滞后角的动压值差别不大;径向叶高百分比小于80%的范围为动压平衡阶段,压力值基本保持不变。

图7 径向叶高百分比与出口动压关系曲线

2.3 出口速度

不同滞后角条件下,可得出径向叶高百分比与出口速度关系曲线如图8所示。可以看出:不同滞后角叶片的轴向出口速度vb均随着径向叶高百分比的增大表现出先增大后减小的趋势,从数值上看,滞后角对于轴向出口速度的大小几乎没有影响;14°滞后角和16°滞后角的法向出口速度vb在数值上基本一致,均显著大于12°滞后角叶片(vb出现负数是因为该位置的圆周速度较小,离心力不足以平衡逆压梯度);在叶顶和叶根位置,不同滞后角条件下的出口初速基本相同;从整体上分析,出口速度随着滞后角的增大而增大。

图8 径向叶高百分比与出口速度关系曲线

3 叶片风动性能优化

3.1 优化数学模型的构建

从风机叶片结构上分析,出口处的几何角β更易于叶片压力面流线分布的改变,这对于风机叶片的风动性能有着显著的影响。若采用连续设计方法进行优化,将耗费大量的计算时间,因此,提出采用DOE(Design of Experiment)方法构建回归模型[11],并基于搜索算法得出风动性能最佳的出口处气流角。根据仿真结果可知,14°滞后角叶片风动性能更优,因此以14°滞后角叶片为初始模型。风机叶片的等截面示意图如图9所示,被选取的变量参数如表1所示。为防止优化后的叶片结构发生畸变,保持c-c的弦长和e-e的弦长不变。

图9 风机叶片的截面示意图

表1 风机叶片原始参数

截面代号出口处的几何角x/(°)a-a50.25c-c55.84d-d61.28f-f68.89

构建回归模型之前,需要明确优化目标和设计变量。根据通风机的节能需要,该模型以全压效率为优化目标,出口处的几何角作为设计变量(各个变量浮动范围为±20%),并采用中心组合设计法[12]进行数据组合与匹配,最后根据不同的叶片结构计算全压系数为0.34时的全压效率。通过二次回归分析,即可得出拟合函数。

在二次回归条件下,优选最小二乘法进行数据处理[13],最终可拟合出回归函数为:

1.45x1x4-0.51x2x4+0.0017x3x4

(5)

采用矩阵方式可将优化数学模型表示为:

max[y(X)]

(6)

3.2 极值搜索算法

通过对优化数学模型的分析可知,风机叶片的优化问题在本质上为二次非线性极值搜索问题。在二次回归分析条件下,各个截面的出口几何角存在内在关联。对于极值搜索算法,常见的有遗传算法、模拟退火算法、粒子群优化算法、二次规划算法等,其基本原理是一致的。由于回归模型为二次多项式函数,约束条件相对明确,因此,模型优先选用二次规划算法进行直接搜索[14]。优化数学模型的求解过程为迭代运算过程,全局收敛性是必须要满足的[15]。若采用迭代步长系数αK来表示极值搜索过程中步长的变化,则迭代后的设计变量可表示为:

XK+1=XK+αKSK

(7)

式中,XK+1为迭代后的设计变量;XK为当前第K次搜索计算的设计变量;SK为当前第K次搜索计算迭代步长。

3.3 结果分析

采用Isight软件[16]对式(6)进行求解,最终可得出极值所对应的设计变量,如表2所示。将优化后的结构进行参数化建模,采用CFD方法再次进行风动特性仿真,最终可得出优化前后的不同全压系数下的全压效率如图10所示。可以看出:风机叶片在7种不同工况(全压系数)下的全压效率分别提升了11.6%,10.8%,9.32%,4.88%,10.3%,13.2%和 24.3%,可显著降低电机在不同工作条件下的功耗。

表2 风机叶片优化后参数

图10 优化结果对比

4 结论

对于工业生产,合理机械结构设计能够有效的实现节能降耗。本研究采用CFD方法分析了矿用轴流式通风机的风动特性,并基于DOE技术对风机叶片进行了优化,可得出以下结论:

(1) 在3种不同的滞后角(12°,14°和16°)条件下,14°滞后角叶片的在各种工况下的全压效率均更高,压力梯度更小,因此风动特性更优,可作为结构优化的初始模型;

(2) 为防止优化后的叶片结构发生畸变,以14°滞后角叶片部分截面出口处的几何角作为设计变量构建回归模型,进而确定出优化数学模型。基于二次规划方法对该数学模型进行极值搜索,可在良好收敛性的条件下求解出叶片不同截面的最佳出口几何角。通过整个优化设计,通风机叶片显著地提升了全压效率,这具有良好的经济效益和社会效益。