高精度电阻值印制电路板制作研究

姚双佳 孔祥国

(苏杭电路板有限公司,江苏 昆山 215000)

0 前言

随着电子行业飞速发展,电子产品设计不断朝多功能、智能化方向发展,印制电路板(PCB)上的器件越来越密集,线路也越来越细。高频高速PCB、高散热PCB、埋阻埋容PCB等高端精密产品已经逐步被业界所熟知,PCB的发展呈现出多样化。一方面,由于市场的需求,导致客户的设计趋于开放性和大胆化,PCB则随之出现了众多特殊要求的产品;另一方面,新材料、新设备、新工艺的产生,迎合了市场和客户对于产品特性的需求。

我公司有一款雷达用PCB,要求局部线路实现精准电阻控制,其部分线路规定大电阻202 Ω±238 Ω 、小电阻6 Ω±7 Ω。该PCB为四层板,有电阻值有特殊要求的线路分布在内层,线路宽度为0.17 mm,长度分别为113.6 m和3.060 m,经过多个过电孔串联起来分别在最外层线路形成测试端点,形成大小不同电阻。

这种特殊要求的PCB对我们来说虽然是困难,但也是一个机遇,所以我们积极承担起这项任务。客户方面也是非常积极配合,提供了一块实物板供切片分析,允许我们根据实际制程能力适当调整。模拟出匹配的线宽和铜厚及各参数,努力制作出满足电阻值要求的PCB产品。

1 实验理念

PCB线路的电阻值包括线条电阻和导通孔电阻,根据电路公式可以理论计算线路电阻值,计算公式:R=ρL/S。式中:ρ为物质的电阻率、L为长度,S为截面积。铜的电阻率0.0178 Ω,即1 m长、截面积1 mm2的铜线电阻值。导通孔的电阻计算同样此公式,其中L=介质层厚度(孔的高度),S=孔周长×孔壁铜厚=圆周率(π)×孔直径×孔壁铜厚。

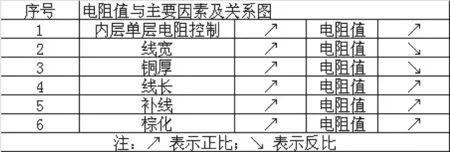

根据电阻的计算公式,此板线路电阻值主要的影响因子关系如下:与内层电阻控值成正比,与线宽、铜厚成反比,与线长,补线(客户允许时)和棕化成正比关系。半固化片、基板和油墨介电常数为材料特性,油墨又对电阻值影响较小,因此我们经常通过调整其他参数来调整电阻值(见图1)。该控制电阻PCB厂内型号8244012,按客户现有电阻值的要求及线长要求,同时对客户所提供了一块电阻合格实物板做切片分析,得出了一份大致的情报数据,如下:线宽的线顶在0.15 mm左右,线底在0.17 mm左右,内层铜厚在 0.065 mm左右,孔铜厚在0.05 mm左右。

图1 影响电阻值的主要因素和关系图

成品阻值测量需要在外层之后测量,但是线路都是在内层的,为了能够在内层时就对阻值有控制,我们在制作的前期,考虑设计控制内层每层的电阻(预设模拟阻值的方式),来达到成品板上串联电阻达标的控制方法。有关互连导通孔电阻,由固定板厚、孔径和稳定孔壁铜厚保证,不再作具体分析。

2 实验方案与数据分析

影响阻值的关键因素除了介质厚度、线宽、铜厚及介电常数等项目外,在线路板中电阻线面临的环境比较复杂,如内层单层电阻控制对成品电阻值的影响、补线对阻值的影响、层压配对压合对阻值的影响、表面处理对阻值的影响等,这些因素也是不容忽视的。为了深入了解设计对阻值的影响,现针对阻值影响进行测试并收集相关数据。

2.1 试验方法

采用DOE(正交实验)。

(1)因素的选定。对已经确定的干扰因素不做考虑,如板厚状况、铜厚状况、介电常数等,本次实验选定4种暂不明确的因素:①内层单层电阻控制;②补线;③层压配对压合;④喷锡后连锡堵孔问题;

(2)确定已选4因素下的水平数,本次实验每因素确定3个水平(见图2)。

图2 DOE正交实验方案

(3)采用L9(3,4)方式配置,9次实验完成,不使用DOE方法需要81次实验完成,以下是正交(见表1)。

表1 正交试验表

2.2 实验过程

2.2.1 测试板

按试验方案制作测试板。每次测试以10块为一批量,每次实验采用同样的前处理,同一批设备,同一批操作工,同样的板材。

试板的流程:内层(数据收集)→补线(数据收集)→棕化(数据收集)→压合(数据收集)→外层(数据收集)→热风整平焊锡(数据收集)

依收集数据分析最佳参数,以最佳参数生产,并达到标准化。

2.2.2 不同内层电阻值试验

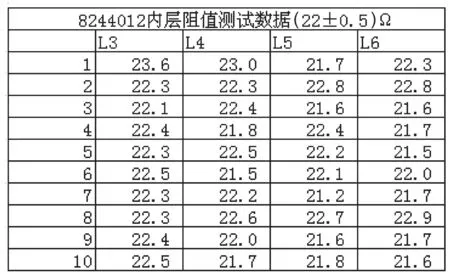

共对九批板的内层蚀刻后测量每层模拟电阻值,其中选定内层电阻值测试数据分别为22 Ω±0.5 Ω、21 Ω±0.5 Ω、20 Ω±0.5 Ω,各三批。测得九批板的电阻值均在范围内,例如第一批内层蚀刻后测量的每层模拟电阻值(如图3)。

做完内层之后,进行了补线及棕化分析,发现补线对成品的电阻影响不大;补线板和不补线板电阻相差不大;补线前后相差0.3 Ω.棕化后会使理论内层的电阻值增加1.5 Ω左右,对线宽影响不大。

2.3 测试状况

测试结果得出(如图4)。综合汇总试板过程和数据,得出最佳组合(试验午9,因素3-3-2-1)为:(a)内层阻值控制在20 Ω±0.5 Ω;(b)允许少量补线;(c)内层阻值大小配对组合;(d)风整平无问题。我们得出了此有电阻值要求PCB的关键控制措施和经验:

(1)内层芯板蚀刻后,各层实测模拟电阻值一定要控制在20 Ω~21 Ω之间,且各层电阻尽量靠近中值20.5 Ω;

(2)内层之后,层压之前一定要把各层编好号,并且要按各层大阻值和小阻值搭配去压合,尽量保持累计4层的阻值按中值控制好。如未按大小配对压合,会增加10%~15%的报废率,若按客户后续每月10多万的订单,仅大小配对压合这一个措施就能节省约每月1万元的成本;

(3)热风整平焊锡的品质一定要控制好,绝对不能有堵孔和孔间连锡短路,对阻值影响非常大。

图3 第一批内层蚀刻后测量的每层模拟电阻值(平均值21.9)

图4 DEO试验结果

3 试验验证

3.1 验证设计

这次试板一共投了10块在制板,按后续批量生产的方式去管控,模拟阻值也尽量往中值控制,层压时大小阻值配对压合,热风整平焊锡后所有连锡及堵孔全部修理后才允许走板。

3.2 过程测量

过程测量(如图5)。

生产模拟压合的阻值配对成功8块板(10组板报废2组),8块板外层蚀刻和热风整平焊锡(HASL)后分别实测成品电阻值见表2,都符合要求要求阻值1/2端点201.4 Ω~237.6 Ω,3/4端点(5.98 Ω~7.02 Ω)。

有关合格在制板的数据记录例(如图6)。

3.3 生产模拟批次总结

此批板子就是补L4层线时报废了2个单元,为了配对而直接报废了2块在制板,其余板子的电阻值全部合格。

4 总结

对于高精度电阻值要求的多层PCB线路,在稳定互连导通孔镀层基础上,重点是控制内层线条,并做好配对层压,得到经验如下:

(1)内层芯板蚀刻后,各层实测模拟电阻值一定要控制在20 Ω~21 Ω之间,且各层电阻尽量靠近中值20.5 Ω;

图5 生产模拟内层蚀刻后电阻值

表2 外层受控线路电阻值

图6 合格在制板的数据记录例

(2)内层形成之后,层压之前一定要把各层编好号,并且要按各层大阻值和小阻值搭配去压合,尽量保持累计4层的阻值按中值控制好;

(3)AOI补线后的板子一定要重新测量电阻值变化,并登记好后,再配对压合;

(4)喷锡的品质的一定要控制好,绝对不能有堵孔和孔间连锡短路。此类订单,还是需要工程师全程跟进生产,并做好异常记录,相信在各方面都控制好的话,这类高精度电阻值要求的多层PCB完全可以批量化生产。