低温甲醇洗系统贫富甲醇换热器泄漏原因分析及处理

霍跃光,赵小波,邓金泉

(山西晋城无烟煤矿业集团天溪煤制油分公司,山西 晋城 048009)

引 言

低温甲醇洗贫富甲醇换热器承担着甲醇富液和贫液的换热任务,一旦出现泄漏,指标异常,将严重影响到低温甲醇洗系统的生产运行和指标控制。晋煤天溪煤制油分公司低温甲醇洗工艺由赛鼎工程有限公司设计,该系统贫富甲醇换热器自2009年3月正式投入运行,2012年6月大修首次发现个别管束泄漏,泄漏集中于第二组E换热器,采用的处理方式为焊接锲形堵头,对泄漏列管两端进行封堵,2013年泄漏扩大至第二组D、E、F 3台换热器,2014年更新全部 14台换热器,其中第三组换热器G、H、I更换材质为碳钢,其他四组换热器 A、B、C、D、E、F、J、K、L、M、N 更换材质为304不锈钢。2017年3月第三组换热器G出现大面积泄漏,2017年9月第三组换热器 G、H、I更换材质为304。目前所有换热器运行正常,未发现泄漏现象。贫富甲醇换热器发生泄漏时检修周期长,且一旦泄漏面积超过10%就只能更换换热器,而更换换热器采购周期又至少需要100 d,加之低温甲醇洗多为单系统配置,从而直接影响到企业的经济效益与生存环境。为此,晋煤天溪煤制油分公司分析了贫富甲醇换热器泄漏的原因,并对不同情况提出了不同的检修措施,取得了较好的效果,现介绍如下。

1 低温甲醇洗工艺流程

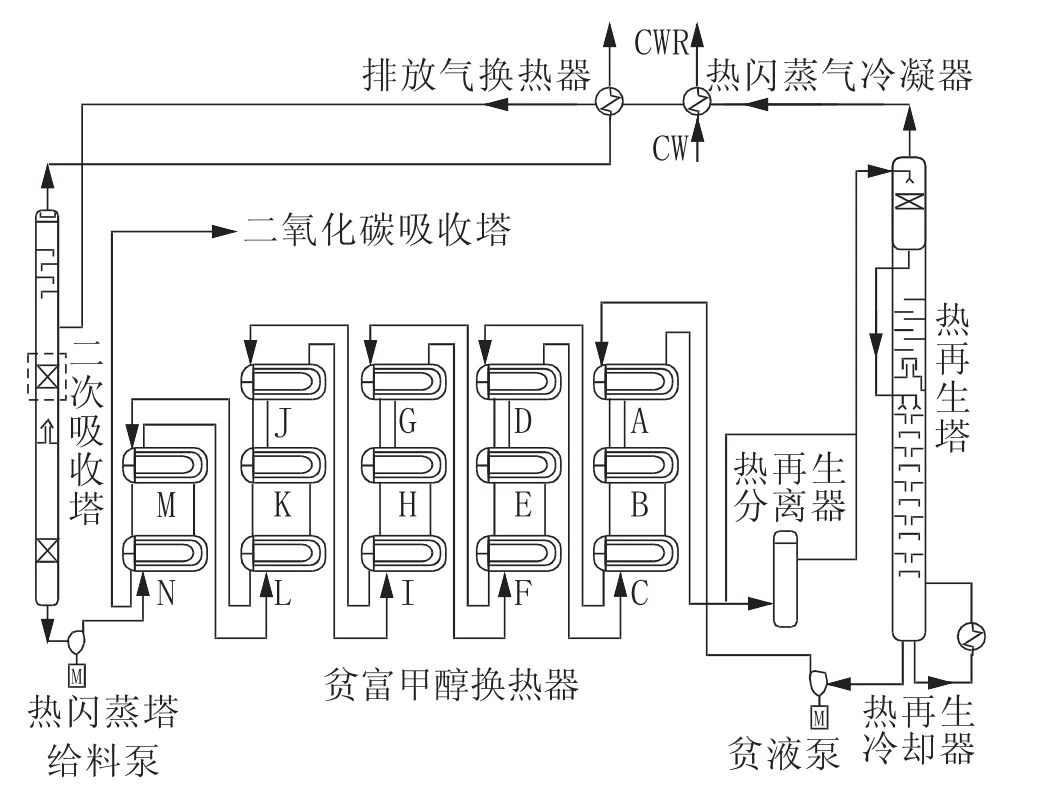

晋煤天溪煤制油分公司低温甲醇洗工艺流程示意图见图 1(图中 A、B、C、D、E、F、G、H、I、J、K、L、M、N为贫富甲醇换热器编号)。

图1 晋煤天溪煤制油分公司低温甲醇洗工艺流程示意图

来自二次吸收塔底部的富含H2S的甲醇用热闪蒸塔给料泵加压,并经富/贫甲醇换热器换热升温后,送入热再生塔顶部的热闪蒸段,将溶液中的CO2和部分H2S闪蒸出来,热闪蒸气经热闪蒸气冷凝器与循环水换热冷却后,进入排放气换热器中,与冷的排放尾气换热降温,然后返回到二次吸收塔提浓段。在热再生塔顶部热闪蒸段闪蒸后的甲醇进入该塔下部的热再生段,通过甲醇蒸汽汽提,使甲醇中溶解的硫化物和剩余的CO2全部解吸出来,冷却分离后送至硫回收处理,甲醇贫液则由贫液泵加压并经富/贫甲醇换热器换热降温后,送至二氧化碳吸收塔顶部。

该低温甲醇洗装置贫富甲醇换热器为U型列管式换热器,共计 5 组 14 台,按 3、3、3、3、2 顺序排列,其单台直径 1 400 mm,长度 11 732 mm,换热面积 1 211 m2,列管直径19 mm,列管长度9 000 mm,列管数量1 152根。

2 贫富甲醇换热器泄漏初期现象

2.1 贫液泵电流上涨,贫液出口流量下降

由热再生塔加热再生出来的甲醇贫液经贫液泵升压至5.0 MPa,通过贫富甲醇换热器换热降温,作为二氧化碳吸收塔的洗涤溶液。因贫富甲醇换热器泄漏,大量贫液泄漏至甲醇富液,导致贫液泵电流上涨,贫液出口流量下降。

2017年,晋煤天溪煤制油分公司贫液泵电流由40 A升至55 A,但出换热器贫液流量由400 m3/h下降至300 m3/h,已不能满足甲醇贫液的洗涤量,导致系统大幅度减负荷。贫液泵的电流增大,说明泵的有效功率升高,根据泵有效功率P=ρgHQ可以推断,在其他条件不变的情况下,泵实际流量Q应增大,但出贫富甲醇换热器贫液流量降低,说明贫富甲醇换热器发生泄漏。

2.2 甲醇贫液温度升高

低温甲醇洗甲醇循环正常运行,需保证各塔液位稳定,即热再生塔进出物料量一致。当贫富甲醇换热器发生泄漏时,大量甲醇贫液泄漏至甲醇富液,重新流回至热再生塔。根据换热量公式Q=Cm(t1-t2),在换热量基本不变的情况下,换热甲醇质量的增加,会导致温度差变小,最终反映在贫富甲醇换热器管程出口甲醇贫液温度升高。

2.3 甲醇贫液质量变差

贫富甲醇换热器泄漏,造成含硫甲醇富液窜入甲醇贫液,污染甲醇贫液,使甲醇贫液质量变差,再去吸收塔洗涤变换气,会造成净化气总硫指标超标。一方面,甲醇贫液因窜入了甲醇富液,溶解了少量的硫化氢,加之吸收塔塔顶净化气中硫化氢气相分压极低,无法形成吸收的推动力;另一方面,溶解在甲醇富液中的(NH4)2S泄漏至甲醇贫液中,在吸收塔塔顶分解生成H2S和NH3,同样会造成产品净化气中总硫含量超标。

3 贫富甲醇换热器泄漏原因分析

3.1 系统中的水促进H2S腐蚀

低温甲醇洗甲醇中的水分一般控制在1%以下,但H2S在水中的溶解度较大,其水溶液具有弱酸性,即便甲醇中的水含量较低,甲醇中的H2S在一定温度和压力下也会与铁或铁的氧化物发生电化学腐蚀,电化学腐蚀过程如下:

H2S→H++HS-→2H++S2-

阳极:Fe-2e→Fe2+

阳极反应产物:Fe2++S2-→FeS↓

阴极:2H++2e→2H→H2↑

H+得到电子成为氢原子,氢原子之间有较大的亲和力,易形成氢分子排出。然而,介质中的硫化物、氰化物等消弱了这种亲和力,部分抑制了氢分子的形成,这样氢原子就很容易渗入钢的内部并溶入晶格中,在一定条件下将导致材料的脆化和氢损伤。湿硫化氢环境除了可以造成过程设备的均匀腐蚀外,更重要的是引起一系列与钢材渗氢有关的腐蚀开裂[1]。另外,铁的硫化物在系统中黏附沉积在换热器表面,形成沉淀物,导致换热器换热效率下降。

3.2 CO及羰基化合物对设备腐蚀

循环甲醇中溶有少量的CO和羰基化合物,羰基化合物的主要成分是Fe(CO)5,即羰基铁。在含硫化氢的酸性氛围下,形成Fe(CO)5的过程中,还会生成另一种含硫的羰基铁,其主要生成原理是溶解在循环甲醇中的一氧化碳和硫化氢在通过换热器时,由于温度和压力激变,一氧化碳在高压低温下与铁反应形成Fe2+,并腐蚀管道设备。即硫化氢的酸性氛围一方面促进了一氧化碳与材质中的铁发生反应,另一方面硫化氢也会参与反应,形成硫羰基铁。在这种腐蚀环境下,加上流体不断改变流向,反复冲刷,造成磨损和腐蚀,增加了泄漏的危险性[2]。

3.3 系统中酸性腐蚀

初始设计时,出于成本考虑,贫富甲醇换热器选用普通碳钢与低温钢材质,含有H2S、HCN等气体的富甲醇经过加热再生后,促使酸性气体与甲醇中的水形成弱酸,在金属表面不断发生化学反应和电化学作用,造成酸性腐蚀。

3.4 甲醇溶液中杂质冲刷磨损

变换工段触媒粉化、瓷球破碎、变换气夹带煤粉均会导致变换气粉尘含量超标,经甲醇洗涤脱除后,固体小颗粒会在循环甲醇中不断沉降,累积到系统中,造成冲刷磨损。另外,因检修期间系统内进入空气,与系统形成的硫化亚铁发生氧化反应,让原先牢固的硫化亚铁变成松散的氧化铁膜,随着系统开车,变成固体小颗粒,也会造成冲刷磨损。

4 贫富甲醇换热器泄漏的应对措施

4.1 管束泄漏量低于10%的应对措施

为了尽快恢复生产,通常采用的处理方式为焊接锲形堵头,对泄漏列管两端进行封堵;也可以根据检测数据及泄漏原因进行预防性堵管,即对壁厚减薄或容易发生泄漏的列管进行堵管,操作简便,实用性强,适用于所有类型的列管换热器[3]。因这些方法均会一定程度降低换热面积和换热效率,只适用于管束泄漏量低于10%的情况。

4.2 管束泄漏量高于10%的应对措施

2017年3月,系统运行过程中,甲醇贫液泵电流持续上升,贫液泵频繁出现气蚀现象,净化气指标无法控制,判断贫富甲醇换热器泄漏,系统被迫停车。通过打压查漏,发现第三组换热器G大面积泄漏,考虑到其泄漏量超过10%,已无堵漏的意义,加之更换新换热器采购制作周期长,同时基于换热器换热面积120%的设计余量,研究决定将第三组换热器G封头拆下后直接短接,同时紧急采购换热器。检修1 d后恢复生产,低温甲醇洗系统运行平稳,各项指标均在可控范围。

4.3 更换换热管材质,预防泄漏

晋煤天溪煤制油分公司贫富甲醇换热器原换热管材质为10#钢,使用过程中出现较严重腐蚀。2017年,考虑到06Cr19Ni10较碳钢、低温钢具有良好的耐腐蚀性、力学性能、工艺性能,且成本最低,最终选用06Cr19Ni10替代原贫富甲醇换热器换热管10#钢。将换热器封头拆除,抽出碳钢管束,装入06Cr19Ni10材质管束,安装封头,完成更换。更换后均再未发生过腐蚀泄漏。

5 结 语

对晋煤天溪煤制油分公司低温甲醇洗系统贫富甲醇换热器的泄漏现象、原因进行了分析判断,并针对不同程度的泄漏情况采取了相应的应对措施。管束泄漏量低于10%时,可采用焊接锲形堵头将泄漏列管两端进行封堵;管束泄漏量高于10%时,如换热器设计余量足,可将封头内部隔板取出,短接进出口。设备的堵漏消漏,只是应急情况下的非常规办法,只有严格控制甲醇的水分、杂质含量,降低甲醇中硫化物,才能减少化学腐蚀、电化学腐蚀与物理冲刷,延长设备使用寿命。同时,在成本允许的情况下,低温甲醇洗工艺在贫富甲醇换热器材质的选择上,宜采用304不锈钢,延长设备的使用寿命,保证系统长周期稳定运行。