蓄热式水煤浆气化炉烧嘴的方案研究

刘孝弟 ,顾学颖,王 东 ,石建新,徐玉坤

(1.北京航天动力研究所,北京 100076;2.安阳盈德气体有限公司,河南 安阳 456400;3.首都航天机械有限公司,北京 100076)

引 言

20世纪40年代,美国德士古发展公司(Texaco Development Corporation)在重油气化的基础上发展了水煤浆加压气化技术,目前该技术已成为煤洁净利用的主要技术之一,尤其在我国,通过引进、消化、吸收、改进、工程放大、工艺优化等措施,已在煤化工领域占据了重要的份额。

水煤浆气化炉在设计之初,采用的点火方式有两种,即两步方案和一步方案。两步方案:利用预热燃烧器(燃料气+空气)将炉膛加热到900℃,更换工艺烧嘴将炉膛进一步加热到1 400℃后,切换成水煤浆+氧气,使气化炉开始正常运行[1]。一步方案:利用预热燃烧器(燃料气+空气)将炉膛温度一步加热到1 300℃以上,然后迅速取下预热燃烧器,将水煤浆工艺烧嘴安装到位,利用烧嘴将水煤浆和纯氧混合充分,利用高温耐火砖炉膛的热辐射将水煤浆和氧气的混合物加热到着火点(由于煤种的不同和水煤浆浓度的差异,该着火点会有一定的变化,一般水煤浆与纯氧混合物达到1 000℃以上就可以实现稳定着火)。目前广泛使用的是一步方案,但两种方案存在同样的问题,即在炉膛加热阶段,需要大量的洁净燃料气(弛放气、天然气或液化石油气)来加热气化炉并使耐火砖得到蓄热,同时需要配备引射器来排放炉膛烟气,以保证炉膛的负压(或微正压)状态,造成了不得已的浪费。

清华炉(晋华炉)在炉膛内采用了水冷壁结构,没有传统气化炉膛内耐火砖的蓄热过程,需要利用自带点火功能的水煤浆气化炉工艺烧嘴来使水煤浆与氧气混合物达到着火温度,从而实现气化炉的冷启动过程。其原理是:利用高压电点火器将部分氧气和点火燃料气(弛放气、天然气或液化石油气)的混合物点燃,形成的稳定火焰将随后通过工艺烧嘴加入的水煤浆和氧气的混合物点燃并形成稳定的燃烧,最终将点火器和点火燃料气撤除后气化炉达到稳定的工作状态,能够保证气化炉的升温、升压同时进行。升温过程能够回收所有烟气中的有效气体成分和全部热能,同时减少开车的工序和用时,因此在新建的工程项目中得到了广泛的使用[2]。

本文提出一种新的理念和新的水煤浆气化炉工艺烧嘴结构和配套系统,利用燃料气加热后(或同时加热氧气)的内在蓄热功能,实现水煤浆气化炉的点火,使升温、升压过程同时进行,简化开车程序,节约洁净燃料气的用量,避免气化炉启动阶段的热量损失和有效气体成分的损失。

1 理念提出的理论基础

燃料的着火分为两种方式,即自然(热力)着火和强迫着火。自然着火有两个条件:可燃混合物有一定的能量储存过程;可燃混合物的温度不断提高[3]。强迫着火就是利用电火花(或其他点火源)或炽热物体来加热局部的可燃混合物的着火方式。清华炉(晋华炉)就是先利用电火花将氧气和点火燃料气点燃,再将水煤浆与氧气的混合物喷射进燃料气与氧气形成的高温火焰中而形成着火,两个过程均属于强迫着火。传统水煤浆气化炉的启动方式,水煤浆和氧气的混合物能够在加热后的炉膛里稳定着火燃烧,则是利用了炽热物体(耐火砖)的加热使其强迫着火。

笔者提出的设计理念的理论基础就是充分利用可燃物达到着火温度,同时满足氧气浓度(着火浓度极限范围内)的条件。着火浓度极限即在一定的温度和压力条件下,不做进一步的点火,就能够无限燃烧已燃的氧化剂-燃料混合物的化学计量成分的极限(极大的和极小的)值[4]。只要氧化剂-燃料混合物的成分处于该极限之内,就可以维持稳定的燃烧过程,水煤浆气化炉利用耐火砖蓄热的过程,就是为了使水煤浆和氧气(处于着火浓度范围内)的混合物达到着火点温度而采取的原始设计方案。

化工系统常用的有机物的自燃温度(着火温度)可以从有关文献资料中得到,常用的点火燃料气单一组分的自燃温度见表1。

表1 常用点火燃料气单一组分的自燃温度 ℃

注:文献[5]中给出的温度没有指明是空气中的燃点,还是纯氧中的燃点;文献[6]和[7]给出的温度值为空气中的燃点,括号内为纯氧中的燃点;文献[6]给出的CO在纯氧中的燃点可能有误。

甲烷(天然气主要组分)与纯氧反应式见式(1):

要想使某温度(T0)的氧气与甲烷形成一定比例的混合物温度达到600℃(为了安全着火和简化计算,取整数),则甲烷的加热温度(不考虑热损失)就很容易得出。

实际上,可燃气体在纯氧中具有一定的着火浓度范围,文献[8]给出的甲烷与氧气的混合物着火浓度极限为:氧气的体积分数为39%~95%。

由于无法得到完整的物性参数,仅进行定性计算,常温(300 K)、常压(大气压)下氧气和甲烷的比容分别取 0.768 8 m3/kg[3]、1.552 m3/kg[4];定压比热分别取1.001 kJ/(kg·K)[0.239 1 kcal/(kg·K)]、3.406 kJ/(kg·K)[0.813 6 kcal/(kg·K)][3]。

氧气体积分数为40%时,甲烷与氧气的质量比可以计算得出为0.742 8。根据上述参数,计算得到使氧气与甲烷的混合物温度达到600℃时甲烷需要的加热温度,结果见表2。

表2 氧气与甲烷的混合物温度达到600℃时需要的甲烷加热温度

加热甲烷(或同时加热氧气)仅为了使混合物达到着火温度,只要保证达到着火的浓度范围,着火时需要的甲烷和氧气流量并不重要,如果采用电加热器的话,对其加热能力(加热器的功率)没有过多的要求,消耗的电能是一个可控的因素。

如果氧气也能同时加热到600℃的话,问题就会变得非常简单,这样就可以随意地调整点火时的混合比,使着火更加容易实现。

通过加热使处于着火浓度范围内的氧化剂-燃料混合物着火,是笔者团队提出“蓄热式水煤浆气化炉烧嘴”的理论基础,目的是实现水煤浆气化炉在冷态环境下的点火,使升温、升压过程同时进行,大大节约气化炉启动过程中洁净气体燃料的用量。

2 蓄热式水煤浆气化炉工艺烧嘴结构和方案

目前广泛使用的水煤浆气化炉工艺烧嘴的头部示意图见图1。烧嘴头部共有三个通道,分别为外环的主氧通道、中环的水煤浆通道、内环的辅助氧通道[2]。上述提出的设计理念具体的实施方案有以下两种。

图1 常用水煤浆气化炉工艺烧嘴头部示意图

2.1 燃料气加热方案

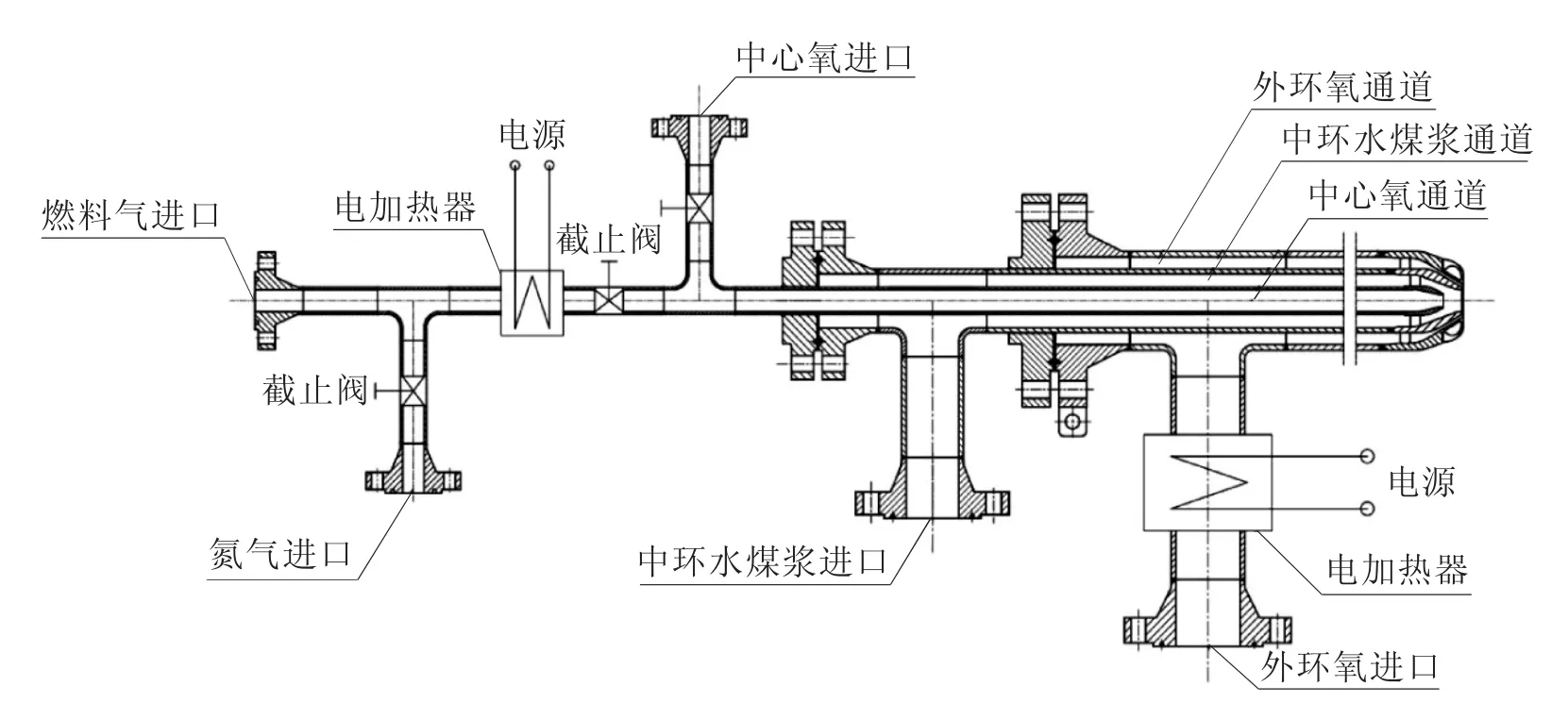

燃料气(氧气)加热工艺烧嘴结构示意图见图2。直接加热(电加热器是最简单可行的方案)燃料气,使点火燃料气达到一定温度,通过烧嘴的内环通道进入烧嘴,在外环通道里供入相应的氧气(可同时加热),使混合物的温度达到或超过着火温度,同时满足混合物浓度处于着火范围,在烧嘴出口就会实现着火。形成稳定燃烧后,可停止燃料气(和/或氧气)的加热。为了使气化炉炉膛内形成必要的高温环境而使水煤浆与纯氧着火,最终的燃料气供应量也须达到一定的要求[2]。

在燃料气和纯氧形成稳定的火焰之后(通过观火孔或热电阻确定),利用中环通道供应水煤浆,同时按比例加大外环的氧气流量,使水煤浆和氧气的混合物着火。此后,撤除内环的燃料气供应(同时适当减小外环氧的对应量),使中环的水煤浆和外环氧形成稳定的燃烧状态,切掉内环的燃料气后,利用小流量的氮气置换内环通道内的燃料气,以免引起内爆。最后,在内环实施氧气供应的同时,加大中环水煤浆的供应,使整个工艺烧嘴达到稳定的工作状态,气化炉由冷态、常压逐步实现升温和升压。整个过程不需要炉膛的负压环境,因此原设计的引射器就可以停用,所有燃料气燃烧后的热量和气体成分均可以得到有效利用,点火用燃料气的消耗量也会大大减小。

图2 燃料气(氧气)加热工艺烧嘴结构示意图

2.2 燃气发生器方案

气化炉启动时,炉膛一般处于常压状态,因此可以在内环氧气供应管入口处,安装一台小型燃气发生器(点火燃料气+纯氧),燃烧后的产物保证燃料气有所过剩,只要满足与外环氧气混合后处在燃料气的着火浓度极限范围内,就可以形成稳定的火焰。此后逐渐停止该燃气发生器的氧气供应,后续的操作过程与2.1方案相同。配套燃气发生器工艺烧嘴结构示意图见图3。

图3 配套燃气发生器工艺烧嘴结构示意图

燃气发生器的工作条件和工作要求,可以根据成熟的热力学软件进行准确的计算得到。在此,利用ASPEN PLUS软件对甲烷和纯氧的燃烧过程进行分析,得出燃气发生器的有关理论操作要求。假定绝热条件,甲烷和氧气燃烧反应的理论燃烧温度如图4所示。

图4 甲烷和氧气燃烧反应的理论燃烧温度

加热燃料气(或同时加热氧气)的温度和燃气发生器内混合物温度越高,对自燃着火越有利,但过高的温度,必然会对烧嘴的管道材料形成一定的影响。由于点火时间较短,对于常用的Inconel600或者Inconel800管道材料来说,该影响因素基本不会引起问题,工艺烧嘴的硬密封材料也不会受到影响。如果需要的话,将内环的纯氧供应管路更换成高温适应性更好的材料,也是可以考虑的补偿措施之一。

上述两种方案均将燃料气加热器(燃气发生器)安装在工艺烧嘴的外环氧气管路上,操作方法和工作原理相同。具体如何实现,可以根据生产现场的安装和使用条件而定,总之,将运行安全、操作方便、节省投资作为首先考虑的因素。需要注意的是,无论采用哪一种方案,点火过程完成后,需要保持燃料气和氧气工作一段时间,一方面使炉膛内形成稳定的高温环境,另一方面,和水煤浆流道接触的管路温度也需要降低到一定范围,否则会使水煤浆内的水分闪蒸,另外也会引起水煤浆在热管路内的黏结,这些都是需要考虑的。

3 有关参数的数值仿真模拟

为了验证以上的思路,利用有关的热力学软件,对甲烷与氧气加热着火燃烧的过程进行了相应的数值仿真模拟计算[9]。

根据反应式(1),设置甲烷燃烧反应阿伦尼乌斯公式中指前因子为2.119×1011,活化能为2×105J/mol。

利用FLUENT软件,设置必要的边界条件,对甲烷+氧气的自燃着火过程实现比较可靠的数值模拟。不同摩尔比对应的甲烷在纯氧中的燃点模拟结果见表3,燃点仿真结果折线图见图5(图中虚线为摩尔比及燃点数值的多项式拟合趋势线)。

表3 不同摩尔比对应的甲烷在纯氧中的燃点模拟结果

图5 燃点仿真结果折线图

从图5可以看出:(1)甲烷在氧气中的燃点随甲烷量增加呈现出先降低后升高的趋势;(2)甲烷与氧气摩尔比为 1∶2时(化学式当量比),燃点最低;(3)在非化学当量比情况下,甲烷与氧气摩尔比由小变大时,甲烷燃点呈现下降趋势,下降速率为Δt1;经过化学当量比后,甲烷燃点呈现上升趋势,上升速率为Δt2;可以看出

表3和图5的结果显示,甲烷与氧气混合物的自燃温度与表1的数值有约100℃的差距,这和计算过程的模型选取、原始参数的确定、计算网格的划分、边界条件的设计、判断CO2生成速率的依据等因素有关,但是甲烷与氧气混合物经过加热后形成自燃的机理得到了验证,自燃温度与两种气体混合比的关系有了明确的结论,实际的着火温度还需要进一步的实验验证。

4 结 语

从燃料着火的基础理论出发,结合笔者多年来从事的工作经历和研究,提出了一种新的水煤浆气化炉点火方案,给出了完整的思路和实施流程,具体实施前还需要进行有关的蓄热点火实验和流程优化,也需要总体设计单位进行可行性研究及技术论证,在水煤浆气化炉的现场还需要进行一系列的改造和设备配套。任何一种新的工艺和流程的最终成型,要靠设备研究单位、工程设计单位、设备使用单位的紧密配合及不断完善才能发挥作用,因此,后续工作的深入进行和详细研究是极其重要的,本文提出的设计理念能否最终成为现实,为水煤浆气化炉的发展提供有益的帮助,还需要多方面的共同努力和通力合作。