粉煤气化系统中Cu、Ni、Zn等重金属元素迁移规律的研究

刘明亮,彭 书,姜从斌,朱玉营,丁建平

(航天长征化学工程股份有限公司,北京 101111)

2018年,我国煤制油、煤制烯烃、煤制气、煤制乙二醇等煤化工产能分别达到1 138万t/a、1 112万t/a、51 亿 m3/a、363 万 t/a,化工行业耗煤 2.8 亿 t[1]。煤气化是煤化工的龙头,而粉煤气化是主流的煤气化工艺之一。

煤中的痕量元素多达几十种,其中有些痕量元素在环境中积累到一定程度,会对环境和人体产生危害。如大气环境中的Cu、Ni、Zn等重金属可经由食物、呼吸或其他途径进入人体中,造成重金属累积、中毒,甚至引起癌症[2]。

关于痕量元素在气化过程中的迁移规律,J.R.BUNT等[3-4]以Sasol鲁奇气化炉为研究对象,研究了Hg、As、Se、Cd、Pb、Cu、Mo、Ni、Zn 等的迁移规律;国内则更多着眼于仿真模拟和实验研究,很少有对已工业化的粉煤气化工艺进行取样研究。

因此,研究工业化的粉煤气化过程中潜在有毒痕量元素的富集机理及其对环境的影响,不仅有理论意义,且有很大的实际价值。

1 航天粉煤气化系统和在线取样系统

1.1 粉煤气化系统工艺流程

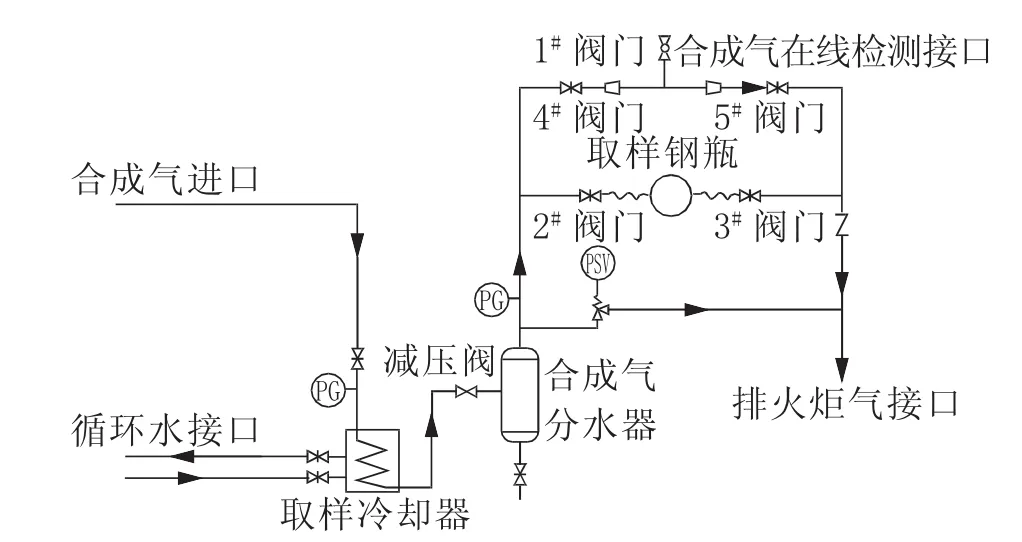

粉煤气化工艺主要由磨煤干燥及输送、煤加压及进煤、气化及合成气洗涤和渣及灰水处理等4个工艺系统组成。粉煤气化系统工艺流程示意图及主要排放点见图1。

图1 粉煤气化系统工艺流程及主要排放点示意图

原料煤在磨煤干燥及输送系统中被研磨成粒径、水分合格的粉煤后,在煤加压及进煤系统中由常压变成高压,并被连续输送到气化及合成气洗涤系统气化炉内,与来自空分的高纯度氧气进行反应,生成以CO+H2为主的粗合成气,粗合成气经洗涤进入下游变换单元。洗涤后的黑水经过渣及灰水处理系统,部分灰水外排,其余灰水在系统中循环使用。气化后的残渣经过渣锁斗及真空过滤机外运。为保障系统的正常运行,在系统适当的位置设有放空点和排出点[5]。

由图1可知,进出气化系统的物料中,对出气化系统的合成气的取样检测是重点、难点。合成气主要组成为 H2O、CO、H2、CO2、H2S、N2等,含有毒有害气体,且为高温高压气体(压力为3.8 MPa~4.0 MPa,温度为200℃~210℃)。

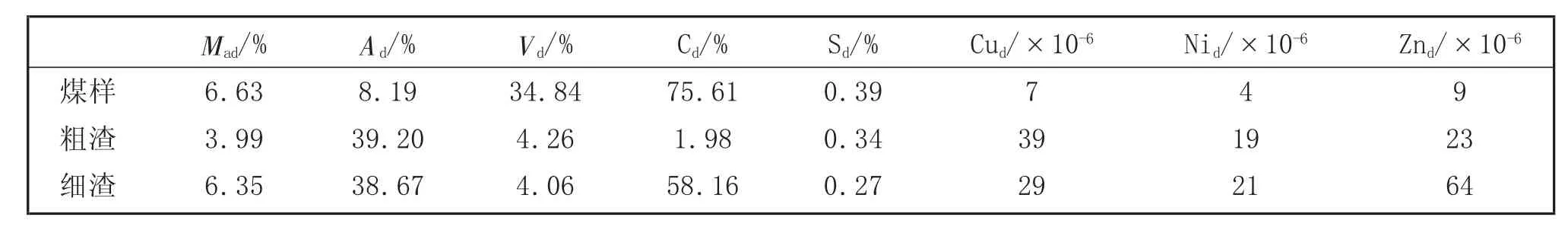

1.2 痕量元素在线取样系统

由于合成气样本量较小,采用现有的取样方法(即通过气袋采集合成气)无法检测出气体中的痕量元素(Cu、Ni、Zn等元素)。因此,设计了痕量元素在线取样系统,该系统可满足检测痕量元素所需的足够大的气体样本,同时系统密闭性好,分析检测人员可安全取样。痕量元素在线取样系统示意图见图2。

图2 痕量元素在线取样系统示意图

当检测合成气中Ni、Zn、Cu等痕量元素时,打开1#阀门,将取样枪通过法兰与在线取样系统连接[6-7],避免有毒有害气体泄漏。关闭2#阀门、3#阀门,打开4#阀门、5#阀门。合成气经取样冷却器、减压阀和合成气分水器后,由连接1#阀门的取样枪连续不断地采样。当采样时间达到规定的时间后,关闭1#、4#和5#阀门,停止采样。通过检测取样枪中样品的成分,获得痕量元素的含量。

当需要检测合成气中 CO、H2、CO2、N2等常规组分时,关闭1#、4#和5#阀门,2#和3#阀门之间接入取样钢瓶后打开,待管道和钢瓶中的气体置换完成后,关闭2#和3#阀门,取下钢瓶送分析检验。

故该痕量元素在线取样系统既可满足痕量元素的检测要求,又可满足工厂常规检测要求。

2 现场运行数据和检测数据

2.1 现场运行数据

某年产30万t合成氨装置采用2台Φ2 800 mm/Φ3 200 mm航天粉煤气化炉,单台航天炉有效气(CO+H2)设计产量为51 000 m3/h,并采用CO2输煤,现场运行数据见表1。

表1 某工厂单台航天炉现场运行数据

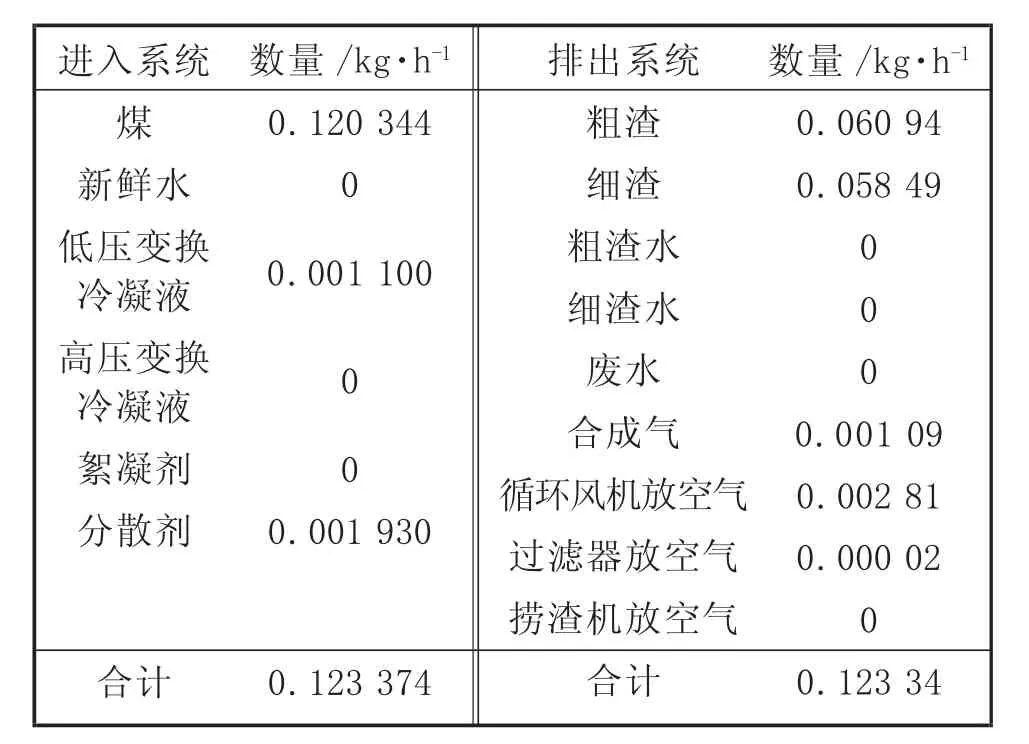

2.2 检测数据

对图1所示排放点均做了现场取样。煤和渣中Cu、Ni及Zn元素的检测数据见表2;气体和液体中Cu、Ni及Zn元素的检测数据见表3。

表2 煤和渣中Cu、Ni及Zn元素检测数据

表3 气体和液体中Cu、Ni及Zn元素检测数据

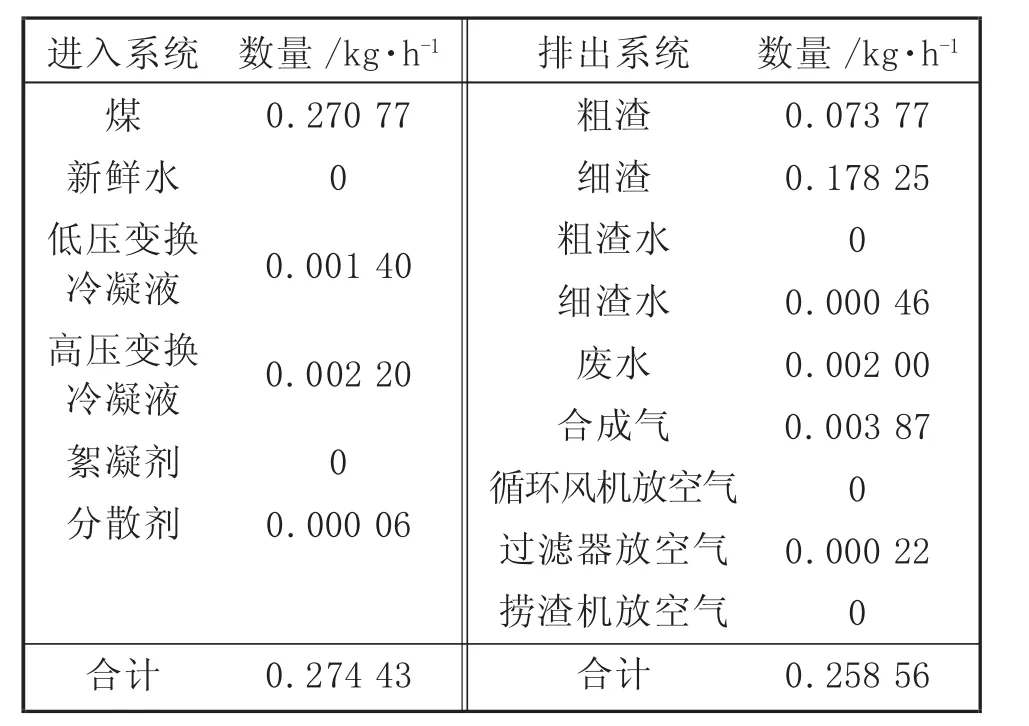

2.3 排放数据统计

对航天粉煤气化系统各输入输出物流进行分析、统计,得出Cu、Ni及Zn元素的质量流量数据,结果见表 4、表 5和表 6。

表4 气化系统进出物流中Cu元素质量流量

表5 气化系统进出物流中Ni元素质量流量

表6 气化系统进出物流中Zn元素质量流量

由表4、表5和表6可知,Cu、Ni及Zn元素主要来自煤中,在气化系统中的平衡率分别为97.83%、99.98%和94.22%。物料不平衡的原因可能在于系统中Cu、Ni及Zn含量较低,存在一定检测误差;加之渣灰水系统结垢,部分元素会在系统中富集。

3 迁移规律分析

以排出系统总量为基准,可得出Cu、Ni及Zn元素在固、液、气三相中排放比例,结果见表7。

表7 Cu、Ni及Zn元素在固、液、气中排放比例%

Cu、Ni及Zn等重金属元素的迁移规律不仅与其化学性质、煤的加工利用方法等有关,而且与赋存形态有关。

3.1 Cu元素迁移规律

煤中Cu元素具有强亲硫性,许琪等[8]认为煤中Cu含量与黏土矿物呈正相关关系。R.B.FINKELMAN[9]认为Cu在煤中以黄铁矿形式赋存的置信水平为8,可信度较高。

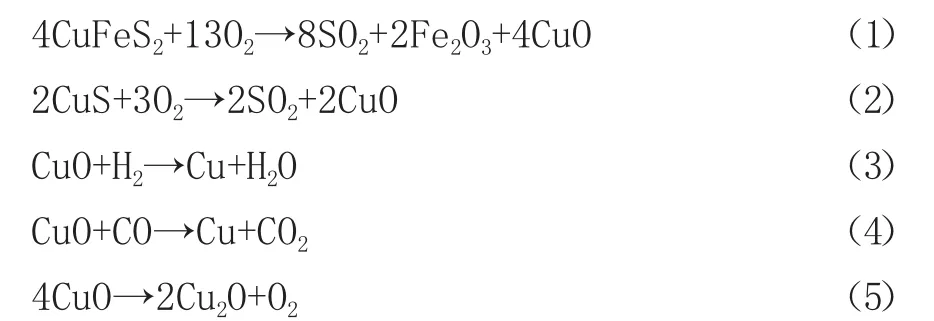

煤中Cu存在于黄铁矿中,在气化炉中可能发生的化学反应见式(1)~(5):

黄铁矿中的Cu在高温下与O2反应生成CuO,CuO在1 273 K时分解释放出O2,并生成Cu2O,高温时Cu+比Cu2+稳定。CuO高温时可作为氧化剂与CO、H2反应生成 CO2和 H2O。

合成气在气化炉下部激冷室中与水充分接触,温度降至220℃,Cu被冷却下来变成固体,由于Cu难溶于水,因此迁移到液相中的Cu很少;加之Cu的沸点较高,因此Cu很难迁移到气相中。

由表7可知,99.76%的Cu元素通过粗渣和细渣固体形式排出气化系统,0.16%的Cu元素通过废水、粗渣带水及细渣带水等液体形式排出系统,0.08%的Cu元素通过排放气、合成气等气体形式排出系统或送下游系统。

3.2 Ni元素迁移规律

煤中Ni元素既有有机态,又有无机态。D.J.SWAINE[10]研究认为煤中Ni大部分与有机组分结合。R.B.FINKELMAN[9]在煤中发现了大量含Ni的硫化物矿物,如针镍矿(NiS)、硫钴矿(Co,Ni)3S4与锑硫镍矿,认为Ni的赋存状态是“不清楚”的,这种结论的置信水平仅为2。

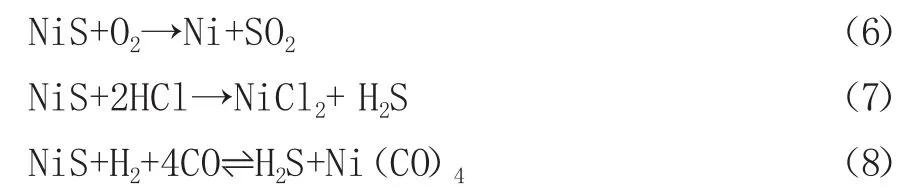

假设煤中Ni以硫化物的形态存在,则在气化炉中可能发生的化学反应见式(6)~(8):

即气化过程中固态Ni元素以Ni(g)(镍单质)、NiS(g)、NiCl2(g)形式迁移到气相中。合成气在气化炉经激冷段后,温度降至220℃,大部分Ni元素被冷却成为固相,小部分Ni元素进入气相中,主要以Ni(CO)4(g)形式存在[11],剩余微量的Ni元素可能以NiCl2形式溶于水中。

由表7可知,96.82%的Ni元素通过粗渣和细渣固体形式排出气化系统,几乎没有Ni元素以液体形式排出系统,剩余3.18%的Ni元素通过排放气、合成气等气体形式排出系统或送下游系统。

3.3 Zn元素迁移规律

煤中Zn元素被认为主要以闪锌矿(ZnS)存在[10],也有研究认为部分 Zn以有机相存在[11]。R.B.FINKELMAN[9]认为Zn在煤中以闪锌矿形式赋存的置信水平为8,可信度较高。

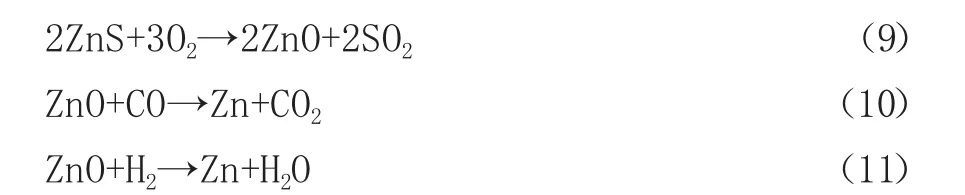

闪锌矿在高温下焙烧为ZnO,然后在1 473 K以上被CO、H2还原,并被蒸馏出来,反应方程式见式(9)~(11):

Zn对煤气中活性Cl原子的亲和力很强,往往以低沸点的ZnCl2形式存在,但由于煤气中活性Cl原子与H原子反应的活化能远小于Cl原子与Zn原子反应的活化能,当气化温度升高时,煤气中H2含量升高,使得Zn形成氯化物的几率较小[12]。

合成气经气化炉激冷段后,温度降至220℃,Zn被冷却下来变成固体,由于Zn难溶于水,因此迁移到液相中的含量很少,且Zn的沸点较高,因此Zn很难迁移到气相中。

由表7可知,97.47%的Zn元素通过粗渣和细渣固体形式排出气化系统,0.95%的Zn元素通过废水、粗渣带水及细渣带水等液体形式排出系统,剩余1.58%的Zn元素通过排放气、合成气等气体形式排出系统或送下游系统。

4 结 论

4.1 设计了痕量元素在线取样系统,既可满足痕量元素检测要求,又可满足工厂常规检测要求。

4.2 气化系统中Cu、Ni及Zn等重金属的主要来源是原料煤。

4.3 在航天粉煤气化过程中,煤中99.76%的Cu、96.82%的Ni和97.47%的Zn迁移到固体中(粗渣和细渣),0.08%的 Cu、3.18%的 Ni和 1.58%的 Zn迁移到气体中(包括排放气和合成气)。