煤化工生产和消费过程的碳利用分析

韩红梅

(石油和化学工业规划院,北京 100013)

1 煤化工生产过程煤中碳元素流向分析

煤化工利用煤炭可分为“原料”和“燃料”2种用途。作为原料时,煤参与化学反应,部分碳元素进入产品转化成清洁能源或化学品,部分碳元素转化为CO2,少量碳元素随灰渣流失;作为燃料时,煤通过燃烧提供热量产生蒸汽再发电,为化工生产提供动力和能量,理论上煤充分燃烧后碳全部转化为CO2,实际应用中煤燃烧后灰渣会带出少量残碳。由于部分碳进入产品,因而煤化工生产过程具有节碳能力。

目前我国煤化工典型的产业化路径有煤制油(含直接液化和间接液化)、煤制天然气、煤制氮肥(以尿素为主)、煤制甲醇、煤制烯烃、煤制乙二醇和电石(CaC2)。除直接液化和电石外,均以煤气化为龙头。以煤气化为龙头的煤化工生产过程中的碳流向示意图如图1所示。

图1 以煤气化为龙头的煤化工生产过程的碳流向示意图

煤直接液化生产过程的原料煤利用分为2部分,一部分与循环溶剂油配成油煤浆,另一部分气化制氢,油煤浆再与H2进行加氢液化反应。

电石生产过程以生石灰和焦炭(或兰炭、半焦)为原料,在电石炉内经过电弧高温熔化反应而生成电石。电石生产过程使用焦炭等炭质原料并大量耗电,相当于间接耗煤。

2 煤化工生产过程碳利用情况分析

煤化工生产过程的原料煤消耗量、燃料和动力消耗量不同,不同产品的含碳量(即带出碳量)不同,导致不同煤化工产品方向的碳利用和碳排放水平是不同的,可以采用生产过程碳利用率、生产单位产品的CO2排放量、转化单位煤炭的CO2排放量、生产单位热值能源产品的CO2排放量等指标进行评价。

2.1 煤化工生产过程碳利用率

参考目前我国煤化工产业生产运行水平、国家有关政策对煤化工示范项目能效和煤耗要求等进行计算,煤化工典型路径生产过程的碳利用情况见表1。

表1 煤化工典型路径生产过程碳利用情况

关于表1的几点说明:

(1)项目能效:煤制油、煤制天然气的数据采用《煤炭深加工升级示范“十三五”规划》(国能科技[2017]43号)中关于煤炭深加工产业示范项目要求的基准值;煤制烯烃数据采用投产项目的实际值,与《现代煤化工产业创新发展布局方案》(发改产业[2017]553号)中现代煤化工示范项目要求的44%有一定差距。投产的煤间接液化项目中,神华宁煤400万t/a煤间接液化项目、潞安长治100万t/a煤间接液化项目、伊泰杭锦旗120万t/a煤制化学品项目(采用间接液化路线,于2019年通过72 h运行考核)的项目能效均达到42%以上。投产的煤制天然气项目中,采用碎煤加压气化路线的3个项目在满负荷运行时,项目能效可达到56%。

(2)原料煤耗和燃料煤耗:煤间接液化和煤制天然气参考投产项目的消耗水平,煤制尿素、煤制甲醇、电石参考行业先进的消耗水平,煤制烯烃和煤制乙二醇参考投产项目的典型消耗水平。为消除煤种差异因素,统一折算为标准煤再进行计算。

(3)原料碳和燃料碳:在原料煤和燃料煤统一采用标准煤的基础上,确定标准煤的含碳值。《2006年IPCC国家温室气体清单指南》(简称IPCC指南)给出了多个煤种的单位热值含碳量缺省值。文中采用其中与标准煤热值最接近的焦炭作为基准,按照焦炭含碳缺省值29.2kg/GJ、焦炭低位热值 28.447GJ/t(6800kcal/kg)、标准煤热值29.27 GJ/t(7 000 kcal/kg)进行计算,得出标准煤含碳值为0.855 t/tce。

(4)产品碳:各路径计入主产品含碳和副产品含碳,未计气化灰渣含碳和锅炉灰渣含碳。例如,煤间接液化计算主产品柴油和副产石脑油、液化石油气的含碳,煤制天然气计算主产品合成天然气和副产焦油、石脑油、粗酚的含碳。各产品含碳值首先参考IPCC指南缺省值,没有缺省值的按照分子量含碳折算。

从表1可以看出,煤化工生产过程较好利用了碳元素,以原料煤和燃料煤为基数,1/5~1/3的碳进入了产品。

2.2 煤化工生产过程碳排放

以表1为基础进一步计算,可以得出生产单位产品的CO2排放值、转化单位煤炭的CO2排放值、生产单位热值能源产品的CO2排放值指标。计算过程为:

(1)单位产品的CO2排放值=[(单位产品的原料煤含碳+单位产品的燃料煤含碳)-(主产品含碳+副产品含碳+灰渣残碳)]×44÷12

其中,灰渣残碳包括煤气化灰渣残碳和燃煤锅炉灰渣残碳。气流床气化的灰渣中残碳设计值一般小于1%,实际生产中受煤质条件、反应条件等因素影响,粗渣残碳率一般小于5%[1],细渣残碳率一般达15%以上,甚至更高[2],文中分别取值为2%和20%。燃煤锅炉产生的飞灰和炉渣含碳情况与燃料煤质、锅炉运行参数、运行负荷等均有关系,飞灰含碳率0.74%~2.1%,炉渣含碳率0.6%~3.11%[3-4],文中均取值1%。

(2)转化单位煤炭的CO2排放值=生产单位产品的CO2排放值÷(单位产品原料煤耗+单位产品燃料煤耗)

(3)生产单位热值能源产品的CO2排放值=生产单位产品的CO2排放值÷单位产品热值

煤化工生产过程碳排放计算结果见表2。

表2 煤化工生产过程碳排放计算结果

由表2可知,煤化工生产过程中未利用的碳仍将主要以CO2的形式排放。由于煤炭消耗量不同、产品含碳水平不同,生产单位产品的CO2排放值存在较大差异。

从转化单位煤炭的碳排放量看,煤化工方式的CO2排放值范围为2.1 t/tce到2.5 t/tce。燃煤发电方式除灰渣残碳外的碳全部转化为CO2,按吨标煤含碳值0.855 t、灰渣残碳率2%计,理论上折转化单位煤炭的碳排放值为3.1 t/tce[0.855×(100%-2%)×44/12=3.1 t/tce]。即煤化工与燃煤发电相比,转化单位煤炭的碳排放强度降低19%~32%。

从生产单位热值能源产品的碳排放量看,间接液化路线为0.22 kg/MJ(以生产柴油计),煤制天然气路线0.13 kg/MJ。燃煤发电按单位发电量耗标煤308 gce/kWh、电热值3 600 kJ/kWh计,则生产单位热值的碳排放值为0.27 kg/MJ[0.308×0.855×(100%-2%)×44/12/3.6=0.27 kg/MJ]。可以看出,同样是生产清洁能源,煤制油和煤制天然气路线比燃煤发电的CO2排放强度有所降低。

3 煤化工行业节碳能力分析

3.1 煤化工行业运行现状

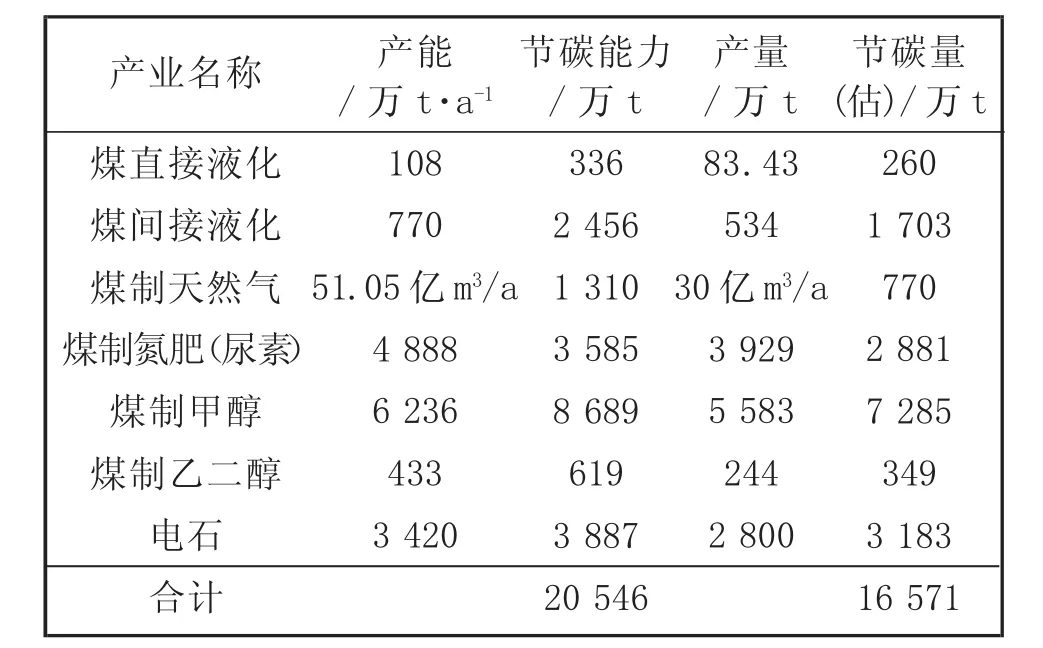

我国传统煤化工产业发展历史长,煤制氮肥、煤制甲醇已成为行业主流,电石成为乙炔化工的最主要原料。我国现代煤化工自2005年以来快速发展,现已形成较大产业规模,成为我国煤炭清洁高效利用和实现油气替代的重要方式。初步统计,2018年我国煤化工产业主要方向的产能和产量情况见表3。

表3 2018年我国煤化工产业主要方向的产能和产量情况

3.2 煤化工行业节碳能力现状

由于煤化工各子行业的运行情况不一,分析我国煤化工行业节碳能力,应从产能和产量2个角度进行。以2018年我国已投产的煤化工项目产能和工厂运行情况为基数,计算2018年我国煤化工行业节碳情况,结果见表4。以表4中的煤制尿素为例,其节碳能力=4 888×0.2×44/12=3 585万 t,由此可计算出,2018年我国煤化工产业已具有节碳能力约2.1亿t CO2,实际节碳量约 1.66亿 t CO2。

表4 2018年我国煤化工产业节碳情况

4 煤化工产品消费过程碳利用分析

煤化工产品用途广泛,消费领域不同,产品碳的去向也各不相同。总体上,可按煤制燃料、煤制肥料、煤制化学品分别考虑碳去向。

煤制燃料主要包括煤制油、煤制天然气以及用作燃料的煤制甲醇(约占全部煤制甲醇的20%)。这些产品在使用时释放碳、转化成CO2,不再具有碳利用功能。因此,煤制燃料的节碳能力主要体现为生产过程的节能高效。

煤制肥料指肥料使用时,撒入土壤被农作物吸收,部分碳进入农作物转化成养分,再经动物或人体的复杂循环,最终排入大气,即肥料使用过程碳再次释放、转化成CO2,也不具有碳利用功能。

煤制化学品主要包括煤制烯烃、煤制乙二醇、电石、用作化工原料的煤制甲醇(约占全部煤制甲醇的80%)。这些产品下游生产多种化工产品,碳继续利用,短期内不会转变为CO2。因此可认为煤制化学品具有较强的碳利用功能。

以煤制化学品计,2018年我国煤化工行业真正具有的节碳能力约1.15亿t,真正可实现的节碳量约 9 700万 t。

5 结 论

5.1 相比于燃煤发电过程碳全部转化为CO2,煤化工生产过程具有较高的碳利用率,以原料煤和燃料煤为基数,1/5~1/3的碳进入了产品。从转化单位煤炭的碳排放量看,煤化工方式的碳排放强度范围为2.1 t/tce到2.5 t/tce,与燃煤发电相比,转化单位煤炭的碳排放强度降低19%~32%。从生产单位热值能源产品的碳排放量看,煤制油路线为0.22 kg/MJ(以间接液化生产柴油计),煤制天然气路线0.13 kg/MJ;相比于燃煤发电也有所降低。

5.2 考虑煤化工产品的消费环节后,煤制油气、燃料用途的煤制甲醇以及煤制肥料类产品一旦使用就将碳再次释放、转化成CO2,使这些利用方式不再具有留碳功能。而煤制化学品具有较强的留碳能力,产品中的碳可以得到更长久的利用。

5.3 总体上,煤化工“原料用煤”方式生产油气产品时,具有较高的过程效率和节碳能力;生产化学品时,具有更强的留碳能力,有利于提高煤炭资源利用价值,促进煤炭的节碳利用。

——中化西南院自主研发甲烷化催化剂纪实