SMAW仰焊单面焊双面成形焊接技术

齐晓刚,冯雪飞,杨金玉

(中车太原机车车辆有限公司, 山西 太原 030027)

1 单面焊双面成形焊接技术背景

屏蔽金属弧焊 (Shielded Metal Arc Welding,SMAW) 也称为手工电弧焊, 作为一种常用的焊接方法, 具有设备简单、 可焊接大部分金属材料、 灵活性强、 生产成本低等优点。 在生产和培训中,SMAW 方法一般被列为首选, 如今常用于小批量焊接生产及野外作业。

单面焊双面成形焊接是在焊缝的正面进行施焊, 使焊缝正背两面同时得到均匀整齐的焊缝的方法。 单面焊双面成形焊接技术不受构件形状、 尺寸和空间位置的限制, 操作方便, 焊接接头强度高,质量好, 安全可靠, 广泛应用于重要焊接结构的制造过程中。 同时, 单面焊双面成形焊接技术还是焊工技能考核与比赛的主要内容[1]。

在SMAW 板对接仰焊单面焊双面成形焊接时,仰焊是焊接操作中难度最大的焊接位置。 在仰焊操作时, 由于位置难度大、 焊接试件倒悬, 填充的熔滴受重力作用不易向熔池过渡, 在单面焊双面成形时, 熔化金属与熔渣受重力作用下坠, 冷却速度较慢, 焊缝背面会出现凹陷, 焊缝正面会出现焊瘤等缺陷。 为克服重力影响, 在仰焊操作时, 应尽可能采用小间隙及断弧焊接的方法进行打底层焊接[2]。

2 SMAW仰焊单面焊双面成形焊接的焊前准备

2.1 焊接电源及焊材

1) 焊接电源。 采用直流弧焊机。

2) 焊接试件。 选用Q235-A 型号的低碳钢板,尺寸 300 mm×125 mm×10 mm, 坡口角度 30°±1°。

3) 焊条。 采用 E5015 型号的焊条, 使用前需检查药皮有无开裂、 脱落等问题, 焊条钢芯有无生锈、 偏心等问题, 没有上述问题方能使用。 焊条在使用前需350 ℃烘干1 h, 焊条放置于保温筒内, 焊接时随用随取。

2.2 试件清理

焊接前, 将焊接试件表面的水、 油污、 锈及氧化物清除干净, 利用角磨机将试件坡口两侧20 mm范围内打磨至露出金属光泽, 将坡口根部用锉刀锉成圆滑过渡, 不留钝边。 这样做利于焊接过程中电弧击穿坡口根部形成熔孔, 打底层焊接时填充金属容易与坡口根部良好地熔合。

2.3 焊接试件组装及不同焊接层次的焊接参数

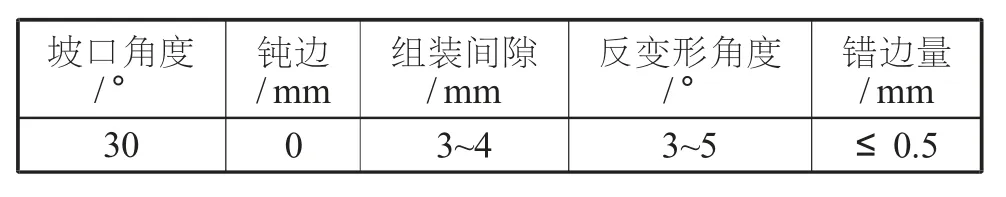

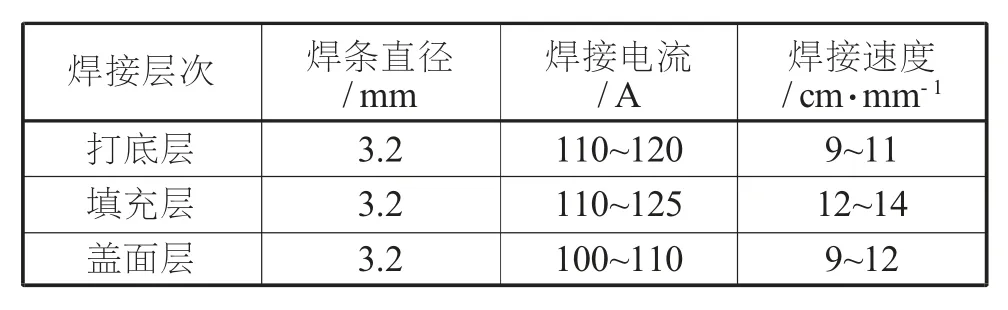

仰焊时, 由于操作困难, 打底层焊接的断弧焊接方法不易掌握, 采用连弧焊接方法电弧较稳定,易形成良好的焊缝成形。 但由于连弧焊接方法需采用窄间隙保证焊接质量, 因此焊接试件组装间隙要严格控制在较精准的范围内为宜。 组装定位焊采用的焊接参数与正式焊接参数一致。 表1 为焊接试件组装尺寸; 表2 为不同焊接层次的焊接参数选择。

表1 焊接试件组装尺寸

表2 不同焊接层次的焊接参数选择

3 SMAW仰焊单面焊双面成形焊接的焊接过程

将组对好的焊接试件固定在焊接支架适当高度的仰焊位置, 间隙小的一端为起焊端。

3.1 打底层焊接

打底层焊接时, 电源采用直流正接, 即焊接试件接电源的正极, 原因如下: 在直流弧焊过程中,电弧容易向热量高的部位产生偏吹现象, 采用直流正接进行焊接, 焊接试件的温度要高于焊条电极的温度, 燃烧电弧易向焊接熔池产生偏吹, 增大了电弧的吹力, 有利于打底层焊缝的背面凸起成形。 焊条在小间隙定位焊处引燃电弧, 稍停顿, 压低电弧做横向摆动焊接, 焊接电弧烧穿坡口根部形成熔孔后, 采用锯齿形运条方法连弧焊接。 电弧需贴近坡口根部, 在焊接过程中要做向上推顶动作, 可以清晰地观察熔孔的状态, 当形成第一个熔池时, 迅速向侧下方熄灭电弧。 焊接打底层焊道灭弧的频率掌握在40 次/min 左右, 每次引燃电弧燃烧的时间控制在1 s 左右, 并且每次引燃电弧的位置在最后一个熔孔后1~2 mm 的焊缝根部中间处, 引弧点一定要准确。

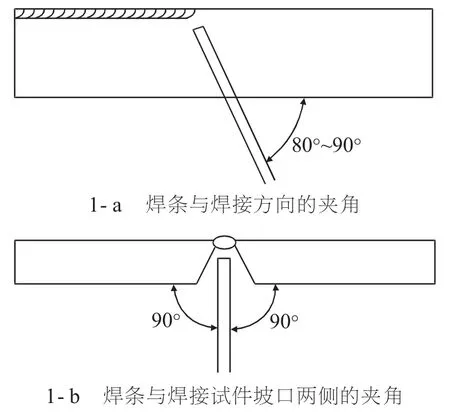

焊接时, 焊条与焊接方向的夹角为80°~90°,与焊接试件坡口两侧的夹角为90°, 见图1。

仰焊打底焊时注意保持熔孔大小一致, 控制好熔池的温度, 电弧燃烧时间过长、 焊缝温度过高,会使焊缝背面成形凹陷, 焊缝正面产生凸起或焊瘤。 控制熔孔与熔池温度, 在打底焊接过程中电弧压在坡口根部, 使一多半的焊接电弧在坡口根部外侧 (即仰焊焊接试件的背面) 燃烧。 打底层要薄,打底层内侧焊道成形尽可能平整, 为填充层焊接打好基础。

以下简述打底层焊接的接头方法。 当一根焊条焊接结束后, 需要进行焊接接头, 仰焊焊接接头尽可能采用热接法。 更换焊条动作要快, 接头时, 在焊接熔池还保持红热状态时, 就立即引燃电弧进行焊接。 引弧点在熔池前方10 mm 左右, 压低电弧做横向摆动焊接, 当焊接到熔池前端做向上推顶动作, 形成熔池后, 迅速灭弧, 重复前面所述的灭弧打底层焊接动作。

图1 焊接时的夹角示意图

仰焊单面焊双面成形打底层焊接运用液态金属表面张力, 采用短弧焊接克服重力影响; 采用较大的焊接电流, 以此获得足够的电弧吹力, 保持焊接电弧具有足够的挺度; 采用直流正接, 目的是利用直流焊接时电弧倾向于热量大的位置的偏吹现象特性, 以增大电弧的吹力, 有利于焊缝正背两面同时形成均匀且成形良好的焊接接头。

3.2 填充层焊接

填充层焊接前, 注意要将焊接电源改为直流反接, 并将打底层焊缝的药皮及飞溅物清理干净, 利用角磨机将坡口内侧焊缝超高的部位打磨平整。

填充层焊接时, 焊条的角度与打底层焊接时一致, 采用短弧、 连弧焊接, 锯齿形运条法或反月牙运条法, 并在坡口面两侧稍停顿, 横向摆动快些,焊接速度也要尽可能快些, 使填充层焊道尽量薄(一般需进行两层填充)。 填充层焊接要熔合良好,注意坡口边缘不得破坏, 焊缝整齐一致。 填充层焊接完成后, 焊缝表面比坡口边缘低1 mm 左右, 便于盖面层焊接。

填充层焊接的接头方法与打底层焊接的不同,具体如下: 在焊接收弧处后方10~20 mm 处引燃电弧, 快速将电弧拉到弧坑处做横向摆动, 使填充金属与焊接弧坑熔合后, 进行正常的填充层焊接。

3.3 盖面层焊接

盖面层焊接的电源极性接法与填充层焊接的相同。 焊接前将填充焊缝表面清理干净, 进行盖面层焊接。 焊接时焊条与焊接方向呈 85°~90°夹角, 运条方法与填充层焊接一样, 焊条摆动的幅度增大,焊接速度同样需要快些, 电弧在坡口边缘处一定要停顿, 防止产生咬边缺陷。 盖面层焊接也可选用直径为2.5 mm 的焊条, 能有效避免产生咬边缺陷。当一根焊条焊接结束时, 电弧灭在焊缝中间, 快速更换焊条, 在熔池前方 10~20 mm 处引燃电弧, 迅速将电弧拉至熔池, 熔池金属熔合良好后, 再向焊接方向摆动焊接, 直至完成盖面层焊接。 盖面层焊接的接头方法与填充层焊接的相同。

以下简述盖面层焊接的收弧方法。 当打底层焊接和填充层焊接的焊道收弧时, 可以直接灭弧; 但是当盖面层焊接的焊道最后收弧时, 需要将弧坑填满, 主要方法有回焊法收弧和反复灭弧收弧。 一是回焊法收弧。 在焊接到焊缝末端时, 向焊接方向相反的方向继续焊接10 mm 左右后, 立即灭弧, 使焊缝收尾处消除弧坑凹陷的现象, 并且不会出现弧坑裂纹、 弧坑缩孔等焊接缺陷。 焊接过程首选这种灭弧方式。 二是反复灭弧收弧。 在焊接到焊缝末端时, 为填满弧坑进行断弧焊接, 重复多次将弧坑填满, 完成焊接。 反复灭弧收弧时, 注意不要使熔池温度过高, 否则易产生过烧、 焊瘤、 气孔等缺陷。

4 焊后清理与检验

焊接结束后, 需将焊缝两面清理干净, 包括药皮、 飞溅物等。 如果是在焊工技能比赛中, 则一般不允许使用电动工具对焊缝进行打磨。 焊缝外观检验执行标准为ISO 5817-2014 焊接—钢、 镍、 钛及其合金的熔化焊接头 (束焊除外)。

5 结束语

采用SMAW 方法进行焊接的过程中, 打底层焊接选择的电源极性接法与填充层焊接及盖面层焊接不同, 可有效地提高单面焊双面成形的合格率, 焊接质量好。 选择合理的焊接规范, 掌握一定的焊接技巧, 练就过硬的操作基本功, 运用理论知识指导实际操作, 就能焊接出优质的焊接接头。 SMAW 方法是多数手工焊接方法操作的基础, 掌握SMAW 方法对于其他焊接方法均有借鉴。