某分布式驱动电动汽车复合制动策略设计*

余卓平 史彪飞 熊璐 韩伟

(1.同济大学,汽车学院,上海 201804;2.同济大学,新能源汽车工程中心,智能汽车研究所,上海 201804)

主题词:分布式驱动电动汽车 传统制动系统 复合制动 电机发电效率

1 前言

能源危机和环境污染使得大力发展电能参与驱动的汽车成为时代的需求[1],而分布式驱动电动汽车在动力性、经济性和操纵稳定性方面都有集中式驱动系统无可比拟的优势[2]。电动汽车可依靠复合制动系统进行制动能量回收,在电池技术不能取得突破性进展的情况下,能量回收是提高车辆续驶里程的重要途径[3]。复合制动策略根据制动系统的不同分为并联式和串联式:并联式指电机制动力直接按比例叠加到液压制动力之上,适用于传统制动系统,易于实现,成本低,但能量回收率较低;串联式策略依靠制动踏板与制动液压力解耦,可以优先使用电机力进行制动,能量回收率较高,但需要对制动系统进行重新设计,成本高[4]。

复合制动控制策略的研究中,制动力分配策略是其核心问题。谢布克大学的Nadeau J等人提出了一种理想的制动力矩分配方法,使电机最大限度地参与汽车制动,通过跟踪理想制动力分配曲线提高制动效率,制动能量回收效果很可观[5]。Poria Fajri博士等人提出了一种模拟电动汽车制动性能的新方法,并设计了既能满足再生制动与液压制动限制条件又能保持汽车制动稳定性的制动控制器[6]。清华大学吕辰提出了兼顾制动能量回收效率和制动踏板感觉的复合制动控制策略,解决了能量回收效率与制动踏板感觉之间的冲突问题[7]。

制动力分配策略研究主要集中于在一定制动需求下,如何分配前、后制动力以及如何进一步分配液压制动力与电机制动力,而很少考虑在一定的电机制动力需求下,如何分配前、后电机制动力(对于分布式驱动车辆)。另一方面,制动过程中电机的发电效率与其当时的转速和转矩有关,因此,如何根据电机的工作状态实时调整前、后电机制动力的分配以获得最高的整体发电效率具有科研价值和实际意义。

本文以某分布式驱动电动汽车为研究对象,针对传统制动系统,提出一套详尽的复合制动策略设计方法,并在此基础上提出考虑电机发电效率的经济性优化策略,以提高续驶里程。

2 车辆改制前、后的制动特性分析

2.1 车辆改制情况

本文所研究的分布式驱动电动汽车原车为集中电机驱动的前驱车,改制后为前轴集中电机驱动,后轴轮毂电机驱动的分布式驱动汽车。改制过程中,为加装后轴轮毂电机而减小了后轴制动器,导致后轴制动力大幅减小。根据改制前、后的制动器参数计算得到,改制前制动器制动力分配系数(前制动器制动力与汽车制动器总制动力之比)β1=0.678,改制后制动器制动力分配系数β2=0.901。

2.2 制动特性分析

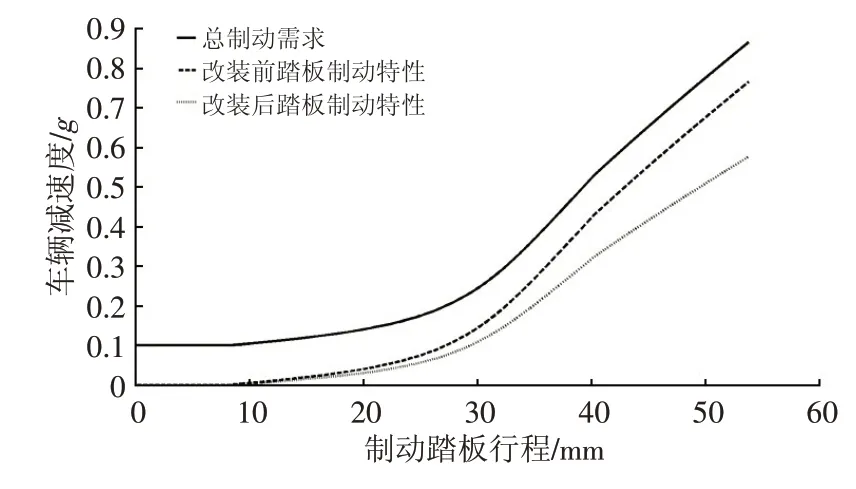

原车总的制动特性及改制前、后踏板制动特性曲线如图1所示。原车总制动特性包括液压制动和0.1g的滑行再生制动,车辆改制过程中,前轴制动器参数不变,因此,改制后,在相同的制动踏板行程下,车辆制动减速度变为改制前的β1/β2=0.752倍。

图1 踏板制动特性

2.3 前、后制动力分配分析

为了保证制动时汽车的方向稳定性和足够的制动效率,联合国欧洲经济委员会制定的ECE R13对双轴汽车前、后轮制动器制动力提出了明确的要求。对于路面附着系数φ=0.2~0.8之间的各种车辆,要求制动强度z≥0.1+0.85(φ-0.2),且车辆在各种装载质量下,前轴利用附着系数曲线应在后轴利用附着系数曲线之上[8]。

根据整车参数绘制前、后制动力分配曲线如图2所示。其中,Ⅰ曲线、横轴与ECE法规线所包络的区域即为ECE法规所要求的制动力分配范围。由图2可看出,改制前的β线满足ECE法规且更贴近于Ⅰ曲线,制动效率较高,改制后的β线也满足ECE法规,但其远离Ⅰ曲线,制动效率低。

图2 前、后制动力曲线

3 复合制动策略开发

为了保证车辆改制后的制动踏板感觉尽量与原车一致,应使踏板行程与车辆减速度的关系尽量与改制前的关系接近。针对改制后的车辆,复合制动策略中将滑行再生制动拟定为0.1g左右,再通过后轴电机主动制动,将制动踏板的制动特性解析成原车踏板的制动特性,即可满足上述设计目标,总体思路如图3所示。

图3 总体策略框图

3.1 制动踏板解析

在驾驶员踩下制动踏板时,利用后轴电机的制动力主动补偿后轴制动器改制后损失的液压制动力,使最终的前、后制动力分配比等于β1。具体方法为:将原制动踏板特性中的制动减速度乘以(1-β1/β2),即为在此踏板开度下,后轴电机应补偿的当量制动减速度,再通过整车质量和车轮半径等参数将其换算成电机力矩,如图4所示。

每个后轮毂电机的解析力为:

式中,zj为解析出的制动强度;K1=1-β1/β2;K2=Gr/2;G为整车质量;r为车轮滚动半径。

图4 制动踏板解析

3.2 滑行再生制动

滑行再生制动即当驾驶员放松油门踏板后,利用电机回馈制动以模拟传统内燃机汽车的发动机制动而进行能量回收[9]。

要实现0.1g的滑行制动减速度,只要满足前、后轴总的电机制动力为0.1g即可,因此前、后电机力按照如图5所示的z=0.1线分配即可(Ⅰ曲线下方)。z=0.1线的解析式为:

式中,F1、F2分别为前、后轴制动力。

图5 滑行再生制动力分配

理论上F1、F2有无数种分配方法,设z=0.1线与β线交于A点,考虑以下问题:分配点在A点之上时,若再叠加液压制动力,即将β线上移,则在制动强度需求较大时,后轴制动力会超过Ⅰ曲线,有后轴先抱死的风险;分配点在A点之下时,若再叠加液压制动力,即将β线下移,则虽能保证前轮先抱死,但制动效率降低。因此,将滑行制动时的前、后电机力分配点定为A点,此时前、后轴电机制动力分别为:

对应前、后电机的滑行再生制动转矩分别为:

式中,zs为滑行制动强度;ig为减速器传动比;η为减速器传动效率。

文献[10]、文献[11]指出,一般取zs=0.05g~0.1g,且随车速增大而增大。因此将滑行再生制动力定为随车速线性变化的线性函数,车速为v1=10 km/h时对应的滑行制动强度为Z1=0.05,车速为v2=120 km/h时对应的滑行制动强度为Z2=0.1,即:

4 经济性优化策略

4.1 策略介绍

考虑到总的制动需求以及改制后的液压制动特性均已知,将其做差即可获得总的电机制动力需求,则只需考虑如何分配前、后电机力。3.2节中的滑行制动力是基于原车β线进行分配的,简单可靠,但并没有充分考虑电机的工作效率,本文考虑电机发电效率进行经济性优化。

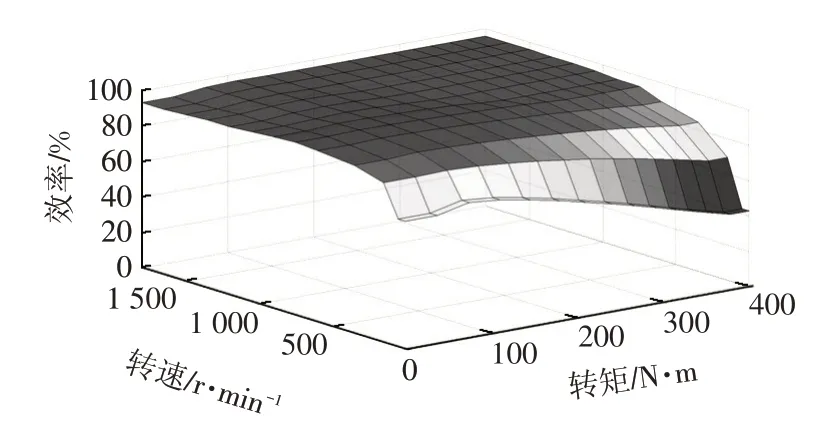

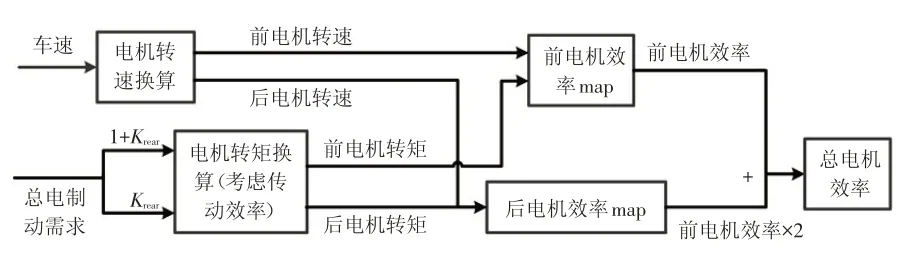

集中电机和轮毂电机的效率曲线分别如图6和图7所示,二者效率的分布和数值并不完全相同。电机发电效率与其转速和转矩有关,二者又分别与车速和电机制动需求相关。因此,在变化的车速和变化的总电机制动需求下,逐次计算不同后轴电机力分配系数下的总电机效率,如图8所示,寻找出在某一车速和总电机制动需求下,使所有电机效率之和最大的电机力分配系数,最优的后轴电机力矩分配系数Krear(取值范围为0~1)如图9所示。计算结果表明,在所有情况下,将电机制动力全部分配给后轴电机时总发电效率最高。

图6 集中电机效率曲线

图7 轮毂电机效率曲线

图8 电机总效率计算

4.2 策略实施

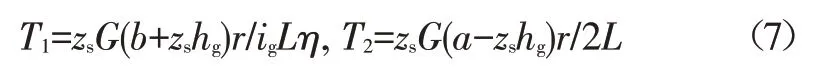

在滑行制动时,将全部电机力分配给后轴电机,会使制动力分配越过Ⅰ曲线,不满足ECE法规,因此,为了尽可能将制动力分给后轴,总的制动力应按照Ⅰ曲线进行分配。此时,前、后制动力分别为:

对应前、后电机的制动转矩分别为:

式中,a、b=L-a分别为前、后到质心的距离;hg为质心高度;L为轴距。

图9 离线计算最优前、后制动力分配系数

分配点如图10中B点所示。

图10 经济性优化策略

行车制动时,由3.1节可知,驾驶员踩下制动踏板后,优先将踏板解析出的后电机制动力全额分配给后轴电机,随着制动需求增加,总制动力分配将从B点出发并沿着平行于β1线的方向增长,此时,检测总的制动力分配是否超越了Ⅰ曲线,一旦超过Ⅰ曲线,则约束后电机解析力,使总制动力沿着Ⅰ曲线分配,如图11所示。

图11 后轴电机踏板解析力矩

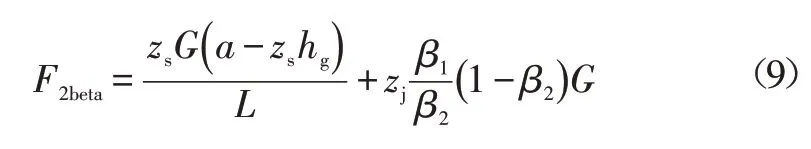

Ⅰ曲线约束计算方法为:

(zs+zj)为当前总制动强度,对应于Ⅰ曲线上的后制动力为:

考虑在当前滑行制动强度下,沿用改制后的制动踏板特性,则在当前踏板开度下,总的后制动力为:

因此,若令后轴制动力按照Ⅰ曲线分配,则当前单个轮毂电机应叠加的电机力矩为:

式中,KⅠ为Ⅰ曲线安全系数,为防止制动力分配越过Ⅰ曲线,取KⅠ=0.9。

取T2j与T2max的最小值作为最终的制动踏板解析力矩。

5 仿真分析

5.1 仿真模型的建立

在AVL Cruise软件平台上进行整车建模,如图12所示。

图12 AVL Cruise整车模型

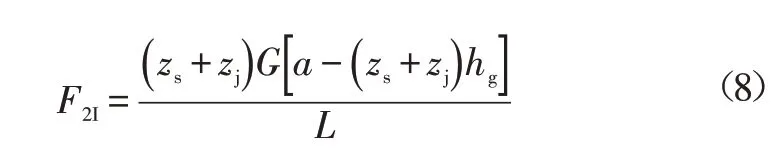

AVL Cruise车辆模型主要参数如表1所示。

表1 整车模型主要参数

在MATLAB/Simulink软件平台上搭建复合制动控制策略,如图13所示。

图13 MATLAB控制策略模型

5.2 无经济性优化的复合制动策略仿真

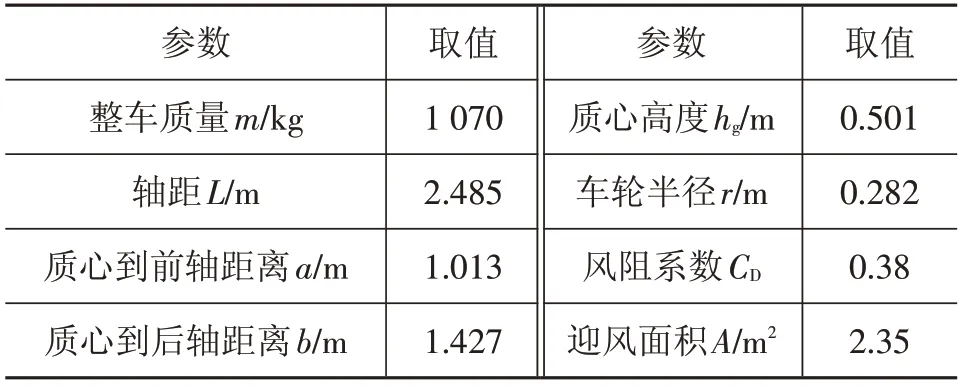

利用MATLAB和Cruise开展联合仿真,仿真工况为NEDC循环。初始电池SOC为100%,仿真结束时电池SOC为10%,仿真结果如图14所示。

图14 NEDC循环仿真

仿真结果显示,有、无能量回收时续驶里程分别为260.9 km和228.5 km。因此,NEDC工况中无经济性优化的复合制动策略续驶里程贡献率为14.2%。有、无能量回收的SOC在90%~95%时开始出现差别,这是由于受到SOC限制,为避免电池过充电,在SOC低于90%~95%时才开始能量回收。SOC呈现波浪状是由于电机发电功率与车速相关,每个波浪对应1个NEDC循环。

5.3 复合制动经济性优化策略仿真

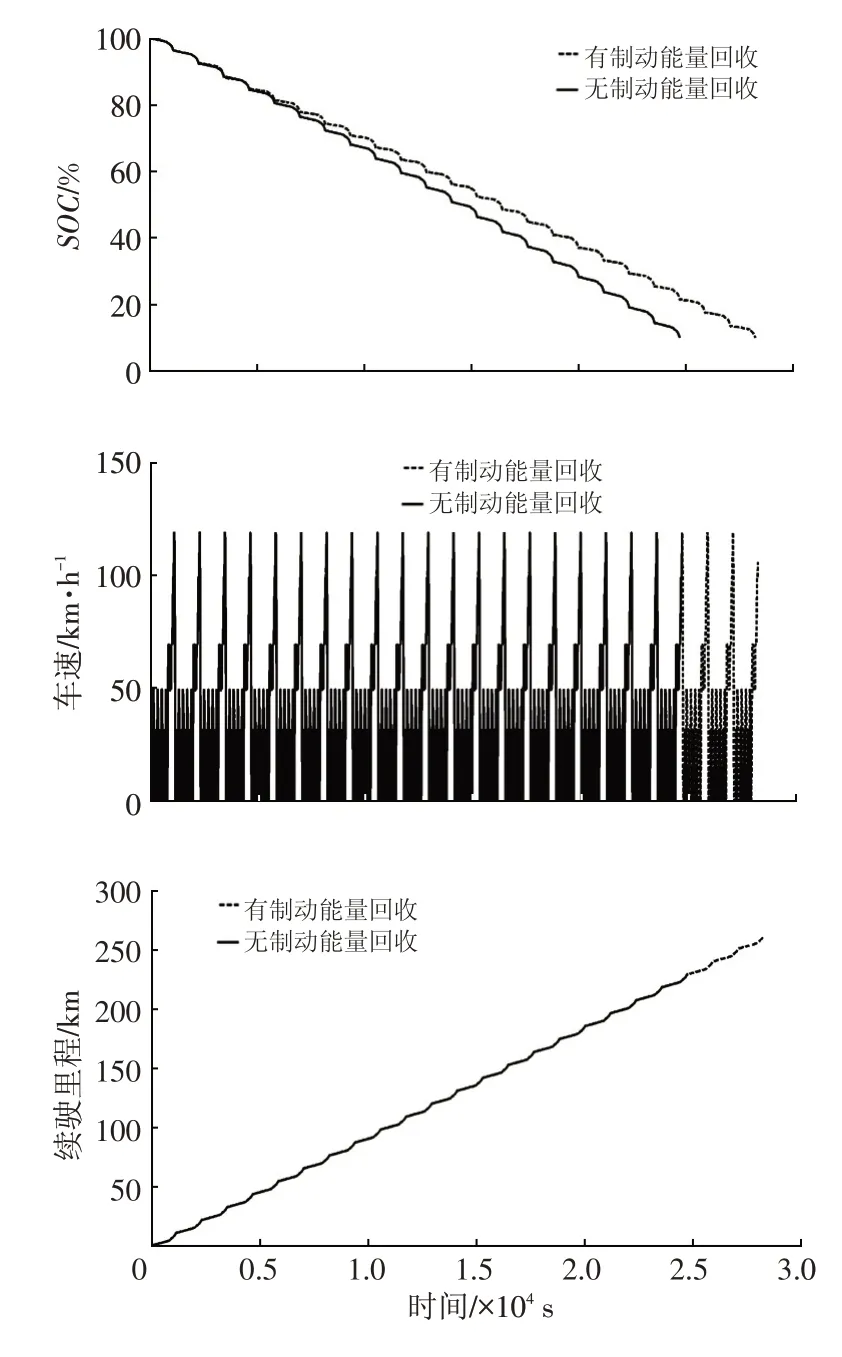

在同样仿真工况下,采用经济性优化策略,仿真结果如图15所示。

仿真结果显示,有能量回收时续驶里程为263.8 km,相比于无经济性优化的复合制动策略提高了1.2百分点,这一方面是因为制动力分配点A点与B点相距较近,两种策略的前、后电机力分配差别不大,另一方面,虽然从离线计算结果来看,把电机力尽量分配给后轴电机整体效率较高,但从电机效率曲线上看,后轴电机平均效率比前轴电机平均效率只高约3百分点,前、后电驱动系统的发电效率本身差别不大。

5.4 电机再生制动力对比

1个NEDC循环下有、无经济性优化策略的电机制动力对比如图16和图17所示,其中电机力矩为正表示驱动,为负表示制动。

图15 经济性优化策略NEDC循环仿真

图16 有、无经济性优化的前轴电机力矩对比

图17 有、无经济性优化的后轴电机力矩对比

由图16、图17可以看出,复合制动策略对于驱动几乎无影响,而对于制动,经济性优化策略的前轴电机转矩略小于无经济性优化策略的前轴电机转矩,相应地,后轴电机转矩略大于无经济性优化策略的后轴电机转矩。仿真结果表明,经济性优化策略的电机力更多地分给了发电效率较高的后轴电机,从而提高了总的能量回收率。

6 结束语

本文基于某款改制后的分布式驱动电动汽车,分析其改制前、后的制动特性,并提出了一套详尽的复合制动策略设计方法。以原车的制动特性为目标,设计了考虑电机发电效率的复合制动经济性优化策略。仿真分析结果显示,不带经济性优化的复合制动策略续驶里程贡献率为14.2%,考虑了电机发电效率的复合制动经济性优化策略的续驶里程贡献率为15.4%,所提出的复合制动经济性优化策略对于前、后电机具有不同发电效率的分布式驱动电动汽车能产生更高的续驶里程贡献率。