四驱电动汽车再生制动控制策略研究*

潘公宇 施雁云

(江苏大学,镇江 212003)

主题词:四驱电动汽车 安全再生制动区域 双电机工作特性 控制策略

1 前言

再生制动可提高电动汽车能源利用率,增加续驶里程[1]。但由于制动能量只在驱动轴上回收,因此再生制动控制策略需同时考虑车辆驱动情况及制动系统电液制动比例的可调性。并联制动的再生制动力和液压制动力的比例为固定值[2-3];串联制动的再生制动力和液压制动力可协调分配[4-5],合理的分配比例有利于改善整车制动稳定性及制动效能。

在设计再生制动力串联分配策略时,以往的研究中多数仅考虑电机特性、制动强度、ECE法规、附着系数限制和Ⅰ曲线中的某些部分。刘威[4]等考虑了ECE法规对前驱电动汽车制动力分配的限制作用,将制动强度划分为4个制动区域,并采取了不同的制动力分配策略。初亮[6]等虽考虑了电机特性,但是液压制动力依旧按比例分配,从而可能导致抱死,且并未考虑ECE法规的限制。张振[7]虽然考虑了ECE法规和电机外特性,但是在不同制动强度下前、后轴制动力分配仍为固定值。

因此,本文综合考虑上述限制条件,得出在不同制动强度下前、后轴制动力的安全制动区域,结合双电机特性,探索此安全制动区域的限制作用和再生制动系统在此区域内的控制策略,并搭建MATLAB/Simulink进行仿真验证。

2 安全再生制动区域及其限制作用

2.1 安全再生制动区域

本文以某四驱纯电动汽车为研究对象,其具体参数如表1所示。

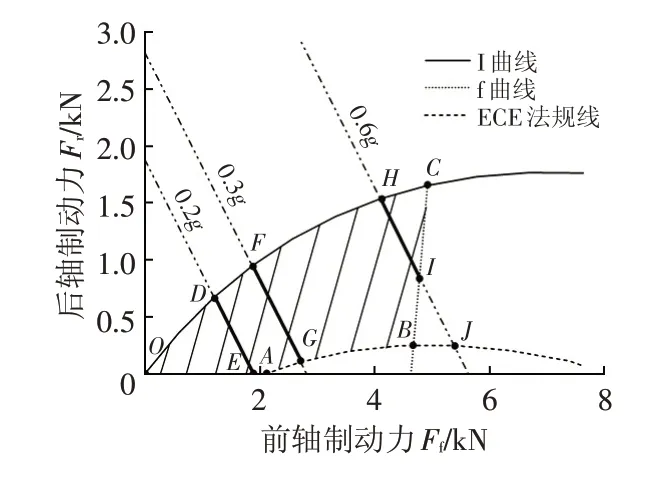

安全再生制动区域是在不同制动强度下,Ⅰ曲线、ECE法规线、横轴和车辆当前行驶路面f线所包围区域,如图1中阴影部分(闭合曲线OABCO)所示。图1中,HJ段为等制动强度线,OA段为前轴驱动电动汽车在低制动强度下的制动力分配曲线。在此制动区域下前、后车轮均未抱死,且满足ECE法规对前、后轴制动力的要求。

表1 四驱车整车参数

图1 再生制动安全制动区域示意

2.2 安全再生制动区域的限制作用

分析制动强度z=0.6时安全制动区域对再生制动的限制作用,当前行驶路面f线为图1中BC段。

2.2.1 I曲线的限制作用

I曲线上前、后轴即将同时抱死时,制动器制动力分别等于各自的附着力[8-9]。为使后轴不抱死,前轴制动力最小限值应为H点所对应的前轴制动力。当前轴电机制动力小于H点对应的前轴制动力时,前轴液压制动力补充不足部分。

2.2.2x轴、f线组和ECE法规的限制作用

当制动强度在B点和C点的制动强度之间,如z=0.6时,前轴电机制动力不能大于I点处前轴制动力,否则前轮抱死,而后轴电机制动力若小于I点的后轴制动力,不足部分将由后轴液压制动力补充。当z=0.6时,HI段为前、后制动力分配安全范围,J点超出范围,因此不可取。

当制动强度大于A点的制动强度,不大于B点的制动强度时,例如z=0.3时,前电机制动力的最大限值应小于ECE法规线所对应的前轴限值[10],后轴电机制动力最小限值大于ECE法规线对应的后轴限值。图1中FG段为再生制动安全分配范围。

当制动强度大于O点的制动强度,不大于A点的制动强度,例如z=0.2时,前轴电机最大限值为x轴前轴制动力。图1中DE段为再生制动安全分配范围。

3 电机、电池特性分析

3.1 基于台架试验的双电机特性分析

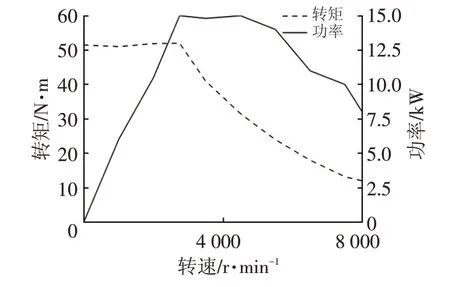

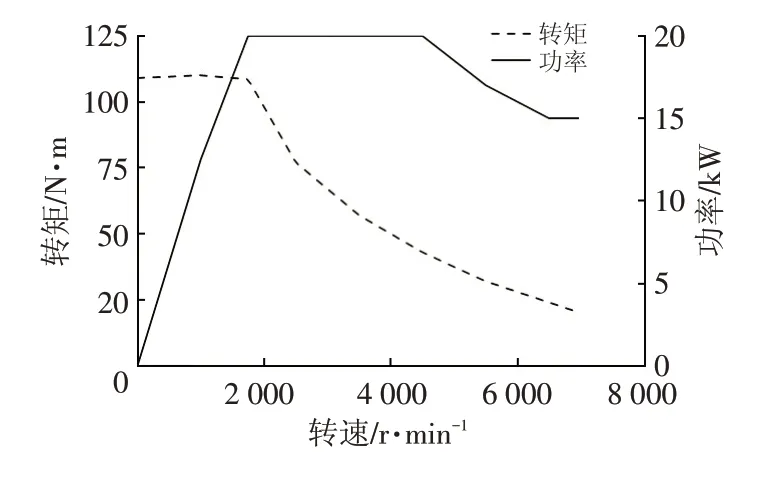

双电机制动系统前、后轴驱动电机均为交流异步电机,但两电机外特性不相同,所以在再生制动作用时,相同电机转速下将得到不同的制动转矩,导致电机向电池的需求功率有所不同,因此有必要对前、后电机进行具体分析。通过台架试验,测试了前、后电机在不同转速下的工作转矩和功率,如图2、图3所示。

图2 前电机外特性曲线

图3 后电机外特性曲线

前、后电机各自的需求电功率为:

式中,Pm为电机需求功率;Tm为电机转矩;nm为电机转速;ηm为电机效率。

当电机需求转矩较小时,电机效率较低,此时如果只使用前轴进行能量回收比前、后轴同时进行能量回收更利于回收能量,因为前轴分配的再生制动力在电机需求转矩较小时较后轴多。

3.2 电池特性分析

电池在再生制动时的可回收功率对再生制动能量回收效果尤为关键。在此根据电池的荷电状态(State of Charge,SOC)计算其电压,并根据电池开路电压和充、放电内阻计算当前电池最大充、放电功率。

电池荷电状态采用安时积分法计算得出:

式中,SOCi为当前时刻荷电状态;C、C0分别为电池消耗或存储的电量、电池容量;I为充、放电电流,放电为正,充电为负;η为电池充、放电效率。

3.3 电机与电池的限制关系

电机和电池相互作用、相互制约,当需求电流大于蓄电池最大充、放电电流时,蓄电池将以最大充、放电电流工作。因此,在电机实际转矩计算中,需按照电池提供给电动机的可用功率,通过需求功率和需求转矩的比值计算电动机可输出的实际转矩。前、后电机各自可输出的实际转矩通过各自需求转矩占总需求转矩的比例分配。

4 再生制动控制策略设计

4.1 基于双电机特性的再生制动控制策略

车辆制动时,如出现下面3种情况,再生制动功能不开启:车速小于5 km/h,此时电机发电效率低;SOC>0.9,防止电池过充;z>0.8,即紧急制动。

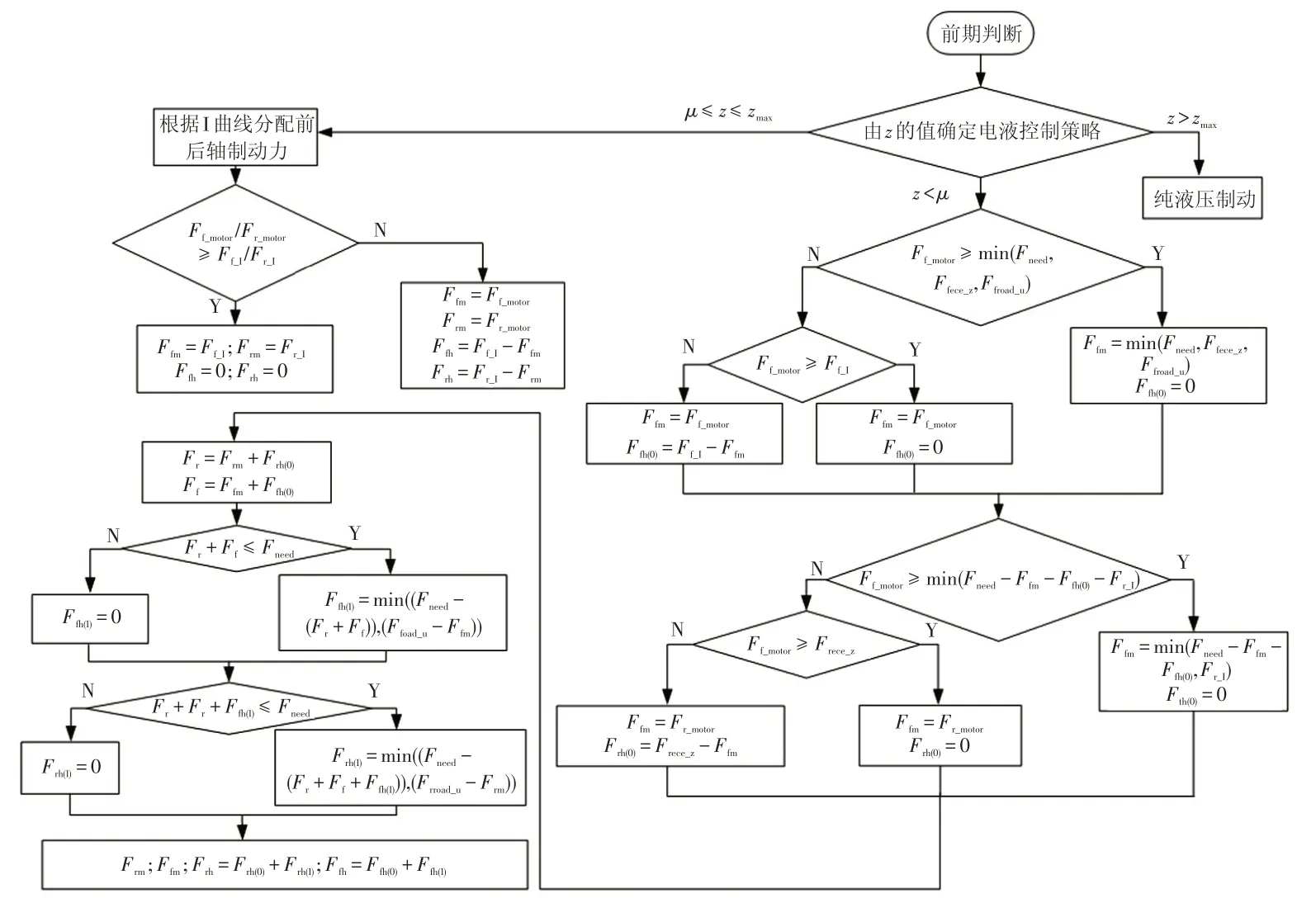

开启再生制动功能后,由制动强度z确定电液控制策略具体工作过程:

a.如果z处于路面附着系数与最大制动强度0.8之间,前、后轴按Ⅰ曲线分配制动力,前轴制动力首先向电制动分配,不足部分由液压制动力补充;

b.如果z小于路面附着系数,则首先预估制动状态下所需求的制动力,按照前轴电制动力(考虑ECE法规和f线对前轴制动力的最大限值)、满足最小前轴液压制动力限值的初始前轴液压制动力(使得前轴分配的制动力满足Ⅰ曲线对前轴制动力的最小限值)、后轴电制动力(考虑Ⅰ曲线对后轴制动力的最大限值)、初始后轴液压制动力(后轴分配的制动力满足ECE法规和f线的最小限值)、前轴液压制动力、后轴液压制动力的顺序进行最后分配,在保证前、后轴制动力在安全制动范围内分配的同时,最大程度地利用电机回收制动能量。

再生制动控制流程如图4所示。图4中,V为车速,zmax为开启再生制动时的最大制动强度[11],μ为路面附着系数,Ffm、Frm、Ffh、Frh分别为前、后轴电机制动力和前、后轴液压制动力,Ff_motor、Fr_motor分别为前、后电机能够提供的制动力,Ffh(0)、Frh(0)、Ffh(1)、Frh(1)分别为初始前、后轴液压制动力和前、后电机制动力分配完成后再进行分配的前、后液压制动力,Ff_I、Fr_I、Ffece_z、Frece_z、Ffroad_u、Frroad_u分别为某一制动强度z下,Ⅰ曲线对前后轴制动力的限值、ECE线对前后轴制动力的限值、f线对于前后轴制动力的限值,Fneed为需求制动力。

图4 制动力分配控制流程

4.2 双电机并联能量回收策略

使用单电机能量回收策略与上述策略进行对比并无意义[2],因此本文设计了双电机并联能量回收策略,即前、后轴制动力分配比为3∶2,同时电机再生制动力预估值为前、后制动力的50%,用于与本文设计的控制策略进行对比验证。

5 仿真分析与验证

5.1 仿真模型建立

为验证该策略的有效性,对测试车辆进行离线仿真。整车参数见表1,建立四驱纯电动汽车仿真模型如图5所示,基于双电机特性的再生制动控制策略如图6所示。

图5 纯电动汽车仿真模型

图6 基于双电机特性的再生制动控制策略

后向仿真模型首先根据运转循环要求,计算需求力和转速,预估再生制动力需求后经变速机构、电动机模块、蓄电池模块,得到蓄电池实际能够提供的功率,由电动机转化为可输出的电制动力,最后计算前、后电制动力和前、后摩擦制动力。

5.2 仿真结果分析

5.2.1 单次制动工况下的仿真分析

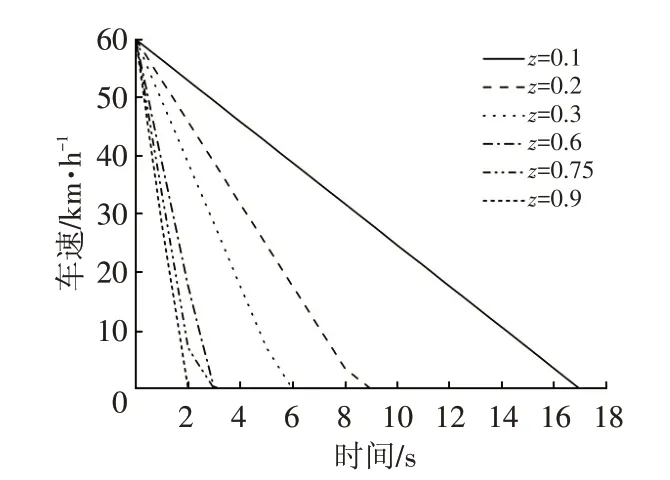

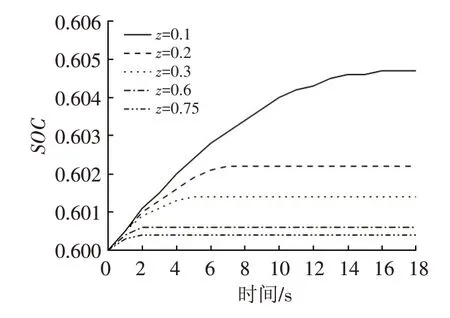

设路面附着系数为0.7、制动起始车速为60 km/h、电池初始SOC为0.6,不同制动强度条件下的仿真结果如图7、图8所示。

图7 不同制动强度下单次制动车速变化情况

根据仿真结果可得不同制动强度下单次制动时,基于双电机特性的再生制动能量回收率,如表2所示。

以往的研究中,z=0.1时,制动结束后SOC为0.604[1],而本文制动结束时SOC为0.605,说明所设计的控制策略能够在低制动强度下回收较多的制动能量。

当z=0.75时,制动强度大于路面附着系数0.7,同时小于再生制动关闭临界制动强度0.8,虽仍可回收能量,但由于制动强度过大,车速迅速减小,电机低速时发电功率较低导致能量回收率减小。当z=0.9时,不进行能量回收。

图8 不同制动强度下单次制动SOC变化情况

表2 单次制动的能量回收率

图9 NEDC工况车速

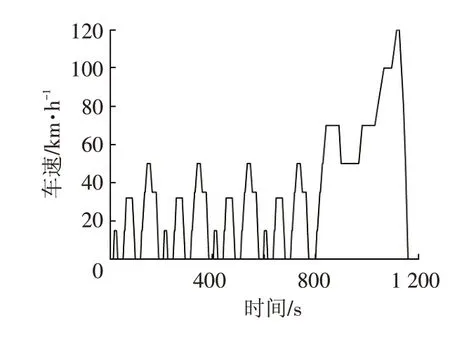

5.2.2 NEDC工况仿真分析

如图9所示,NEDC包括2种工况:市区工况共780 s,包括4组加速、维持速度、减速和停止段;循环780 s后为市郊工况,其车速高于市区工况。

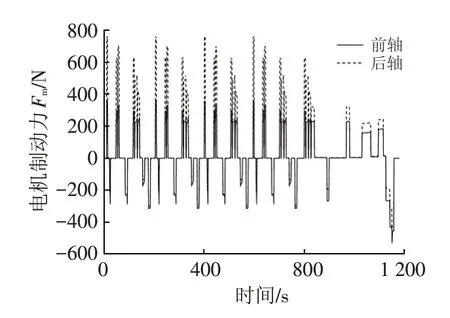

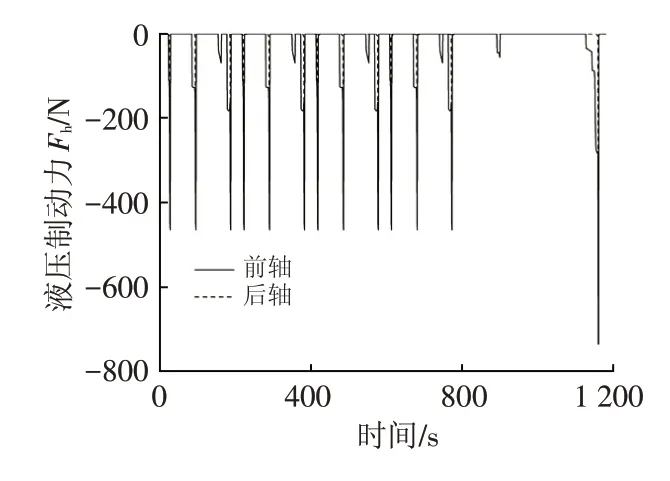

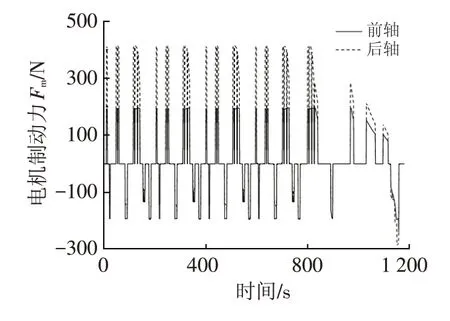

本文在NEDC工况下进行基于双电机特性的再生制动控制策略和双电机并联控制策略仿真,结果如图10~图14所示。

图10 基于双电机特性的前后轴电制动力

由图10和图11可知:在制动与驱动工况下,由于后轴电机的额定转矩和峰值功率较前轴电机大,驱动时后轴电机提供的驱动力较大;制动时,前轴再生制动力有时较后轴大,这是为确保制动安全,后轴制动力被限制在Ⅰ曲线以下,而由于前轴制动力首先进行分配,因此前轴电机特性得到了较好利用,也避免了前轮抱死,且制动过程仍有一部分制动力为液压制动力,其保证了前、后轴制动力满足ECE法规、f线、Ⅰ曲线的限制要求。

图11 基于双电机特性的前后轴液压制动力

图12 并联再生制动前、后轴电制动力

图13 并联再生制动前、后轴液压制动力

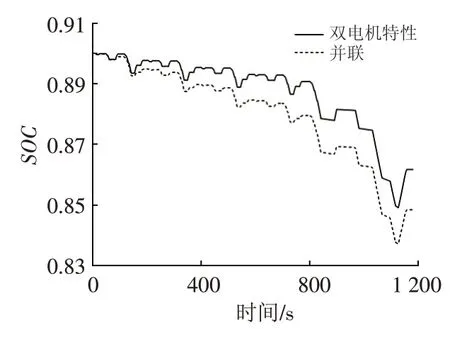

图14 两种再生制动策略SOC变化

由图12和图13可知,双电机并联策略下前、后轴都没有充分利用电动机的再生制动能力,电机制动力所占比重较小。

由图14可知,双电机并联策略比双电机特性控制策略制动时回收能量少,使得最终双电机特性控制策略所剩电池电量大。

双电机特性控制策略能量回收率为61.2%,而双电机并联策略能量回收率为51.2%,虽然有两个电机进行再生制动的能量回收,但是并联双电机再生制动能量回收率仍小于基于双电机特性的再生制动控制策略能量回收率,因此所设计的控制策略回收的制动能量较高。

5.3 dSPACE硬件在环仿真验证

为了验证控制策略的实时性,需进行硬件在环仿真验证。基于dSPACE和MATLAB/Simulink搭建实时仿真平台,主要由3个部分构成:基于Simulink的整车模型;包含软、硬件环境的dSPACE实时仿真系统,硬件环境包括控制器和I/O接口,软件环境包括实时接口(Real-Time Interface,RTI)和ControlDesk;人机交互装置PC监视系统。仿真验证平台如图15所示。

图15 实时仿真验证平台

ControlDesk界面可修改整车与仿真参数,并观测参数值,将当前SOC、制动强度及车速输入dSPACE,由dSPACE中的再生制动控制策略计算前、后轴电液制动力,并输入到Simulink整车模型中,最终可得到车辆SOC变化情况与电液制动力的实际值。

5.4 dSPACE实时仿真验证结果

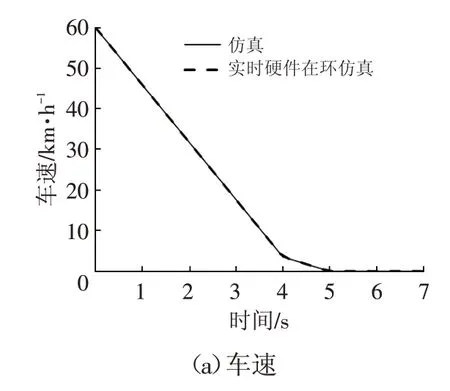

仿真工况为单次制动,制动强度为0.4,制动初始车速为60 km/h,初始SOC为0.6。为分析离线仿真与实时仿真的实时性差异,将两组数据进行对比分析,如图16所示。

由图16可知,离线仿真与实时硬件在环仿真结果基本吻合,说明控制策略在dSPACE中进行仿真是有效的,并且控制策略满足实时性要求。

图16 仿真验证结果

6 结束语

本文考虑双电机特性、车辆动力学理论、ECE制动法规和路面附着条件,设计了一种再生制动控制策略,考虑不同制动强度、电池SOC、路面附着系数对前、后轴电液制动力进行分步分配。该策略充分利用双电机特性,在分配前轴电制动力后,最大限度地为后轴电制动力留有分配空间。通过与双电机并联策略仿真结果进行对比,验证了基于双电机特性控制策略的有效性。同时基于dSPACE进行实时仿真,验证了该控制策略的实时性。