某纯电动汽车驱动电机热性能优化分析

李现今 火进

(北京新能源汽车股份有限公司,北京 102606)

主题词:计算流体力学 电机 热性能 优化分析

1 前言

某款纯电动汽车在热平衡试验中某些工况下,电机的最高温度超过了限值,会对电机的性能和安全、寿命造成严重的影响。

本文采用STAR-CCM+软件利用计算流体力学(Computational Fluid Dynamics,CFD)方法进行定性分析,确定优化措施,进而取得改进模型,然后将改进的模型样件装到实车上,通过热平衡试验确定是否满足电机的散热性能要求。

2 几何模型与网格划分

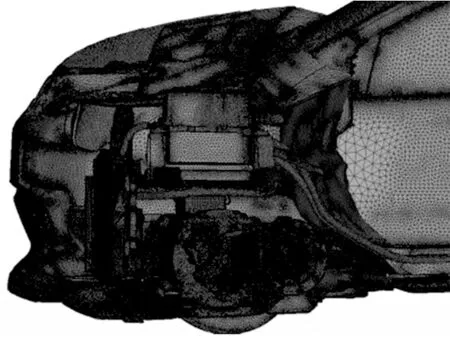

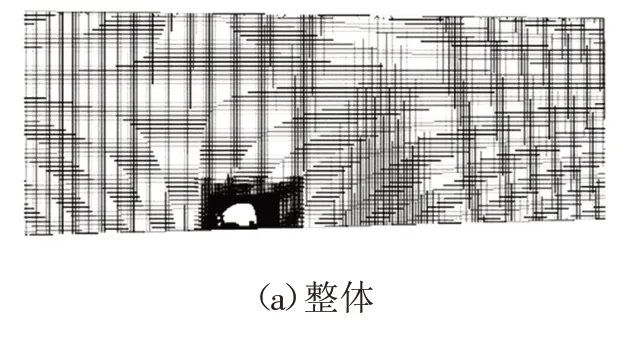

由于前舱布置复杂,需要考虑电机周边部件,包括冷却系统、控制系统、防火墙以及底盘部件对气流的影响,因此有必要建立除乘员舱外的整车模型,如图1所示。对于距离电机较远,对气流影响较小的车身尾部,可以将网格密度适当降低,以提高计算速度。整车面网格数量约为280万个,采用三角形网格单元划分,最小网格尺寸控制在3 mm。整个计算流场域的尺寸为10倍车身长、10倍车身宽、5倍车身高。体网格量约为2 000万个,采用Trim网格,在计算敏感区域(前舱内电机和冷凝器、风扇等区域)加密,实现局部网格细化以提高计算精度,如图2所示。对冷凝器和风扇建立2个独立的计算域,在车身表面使用Prism网格模拟汽车表面的附面层。

图1 整车面网格

图2 体网格截面图

3 计算理论

3.1 基本控制方程

汽车前舱内的空气流动速度与声速相比较小,空气密度变化不大,可以近似看作常数,因此舱内空气可看作不可压缩流体[1-2]。舱内模型复杂,容易引起分离,应按湍流处理[3]。令i,j=1,2,3,各基本控制方程如下[4]:

平均连续方程为:

平均动量方程为:

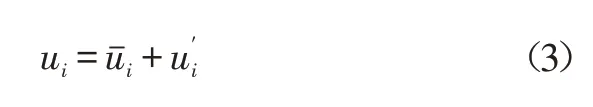

瞬时变量分解成平均量和脉动量2个部分,对于速度,有:

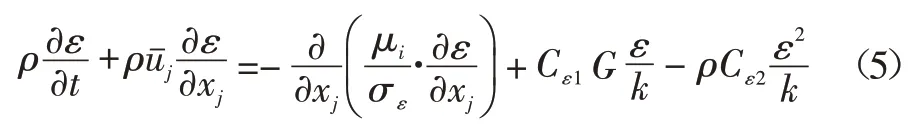

湍流动能方程(k方程)为:

湍流耗散率方程(ε方程)为:

式中,ρ为流体的密度;t为时间;xi为空间自变量;ε为湍流耗散率;k为湍流动能;分别为平均速度和脉动速度;为流体的平均压力;μi为流体粘性系数;μ0为流体动力粘性系数;为湍流总粘性系数;μt=ρCμ·k2/ε为涡粘性系数,主要取决于流场的湍流特性,是流场空间位置的函数,满足为对动量方程被平均化以后得到的雷诺应力项;δij为狄拉克函数,当i=j时,δij=1,当i≠j时δij=0;Cμ、Cε1、Cε2、σk、σε为常数,对于标准k-ε湍流模型,Cμ=0.09,Cε1=1.45,Cε2=1.92,σk=1.0,σε=1.3。

3.2 边界条件和参数设置

计算入口的边界设定为速度入口,设定工况为车辆以某速度向前匀速运动,本文为了统一与方便,设置车速为100 km/h。出口设定为压力出口,参考压力为0。冷凝器区域设为多孔介质区域,在STAR-CCM+中,对于多孔介质,需要获得惯性阻力系数和粘性阻力系数来确定多孔介质的属性,更为真实地模拟出流体经过多孔介质后的流动状态。利用台架试验测得的压降-速度曲线拟合出一条二次曲线,从而得到冷凝器的惯性阻力系数和粘性阻力系数。对于风扇区域,只需要给出风扇的转速,并将此区域设置为旋转区域即可[1,3,5-6]。

4 计算结果及试验验证

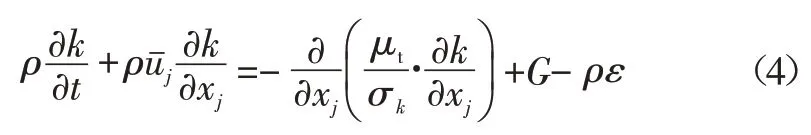

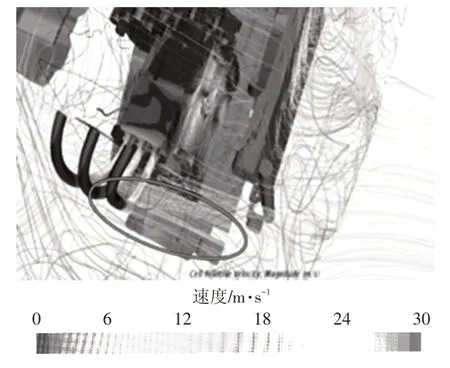

首先计算原状态下的前舱流场。前舱流线和电机表面速度分布云图如图3所示,部分流线从格栅孔流出后未吹向电机,电机表面的平均风速较小,这是导致电机温度过高的原因之一。因此需要增加导流措施[6],使此部分冷风吹向电机以降低电机的温度。

图3 原状态下前舱流场、流线图

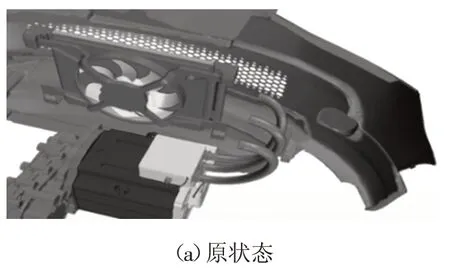

为了解流场效果,初步增加一简易平板作为导流板(记为方案1)。原状态和方案1状态下的数模如图4所示,相应的电机表面速度云图如图5所示。由图4、图5可知:原状态下速度较小,且基本集中在电机正迎风面的中上部和中下部,端盖处风速较小;增加导流板后,电机表面的平均速度增大较多,且端盖处的风速得到较大改善。

对方案1进行热平衡试验,通过内置传感器测得的最高温度为143 ℃,原状态下测得的最高温度为153 ℃,超过了最高许用温度150℃,方案1满足电机热平衡的要求。

图4 原状态和方案1数模

图5 原状态和方案1电机表面速度云图

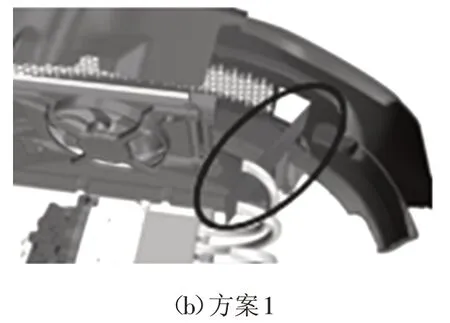

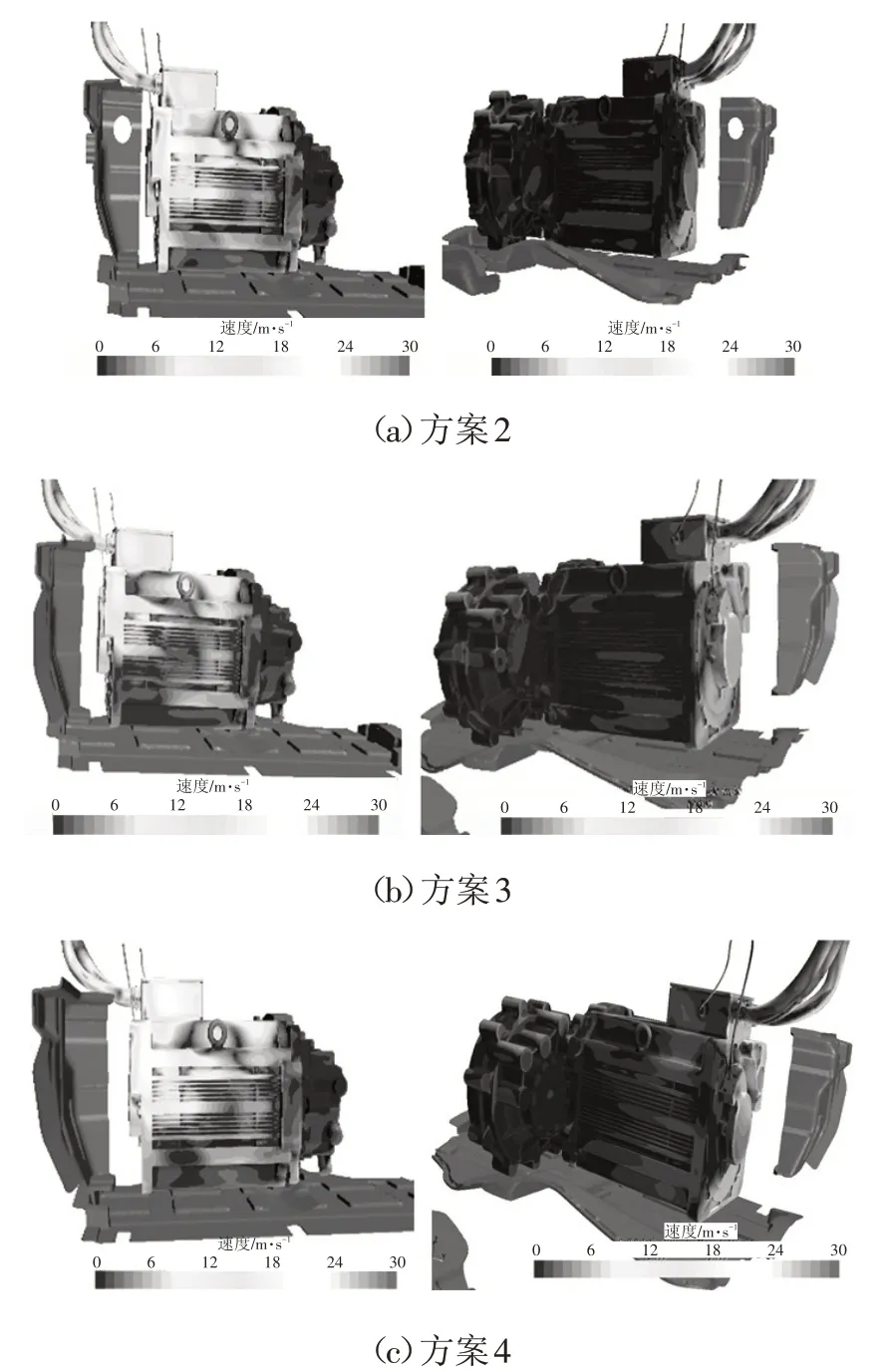

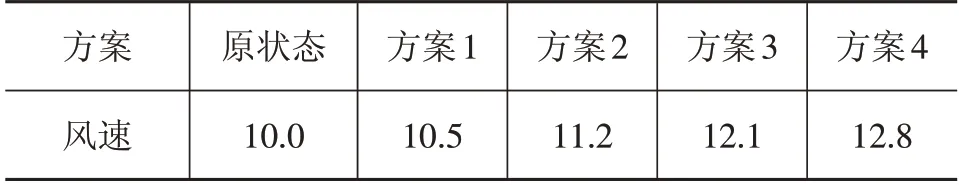

方案1是为了考察增加导流结构的效果而增加的未考虑空间布置的无厚度平板,故还必须从前舱的空间布置、导流板的强度以及便于安装等方面的要求考虑,对方案1进一步优化。在方案1的基础上进行优化,得到方案2~方案4:方案2是为了安装方便,沿着来流方向设计成带加强筋的平板,并且内侧带有120°圆角的倾斜面,同时为避让其他部件,设计了1个圆形孔;方案3是在方案2的基础上缩短内侧倾斜面,但将倾斜圆角变为135°;方案4是在方案3的基础上,在沿来流方向带加强筋平板的前方,即靠近前进气格栅的一侧,增加了导流翻边,既能够增强整个导流板的强度,又能够有效增大沿着导流板吹向电机的冷风流量。各方案电机正迎风面和背风面速度云图如图6所示,电机表面平均风速如表1所示。综合电机正迎风面和背风面的速度分布,与方案1的电机表面云图比较,并考虑电机表面平均风速,可以看出方案4的效果最好。

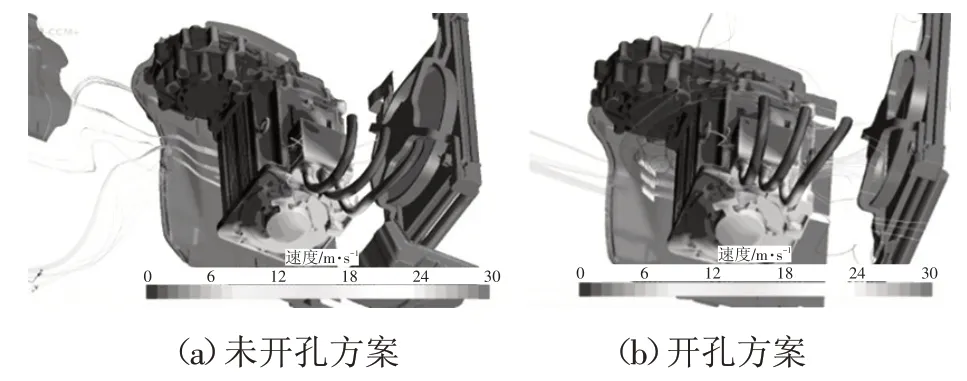

流经电机底部的气流由于受到下护板的阻滞,不能顺畅流出由,如图7a所示。从下护板结构看,在电机的后侧有一斜面,是为避让传动系统部件凸起设置的,这是电机底部气流受到阻碍的原因。为使经过电机的气流能够顺畅流出前舱,需要在该斜面上开孔,如图7b所示。由图7b可知,流经电机底部的气流能够较顺畅地通过开孔流出,并且电机上部的一部分气流也能经开孔流出,对电机的散热有利,这时电机表面的平均风速达到了13.6 m/s。

图6 导流板改进方案电机正迎风面和背风面速度云图

表1 各方案下的电机表面平均风速 m/s

图7 下护板未开孔与开孔时电机底部流线

采用导流板的优化方案4以及下护板开孔方案使得前舱的空气流动得到了优化,最终状态流线如图8所示。由图8可知,从格栅孔右侧流进的冷空气受导流板的引导流向了电机,使得电机正迎风面和端盖处的风速较原状态明显改善,且由于下护板斜面上的开孔措施,进一步降低了电机的温度。

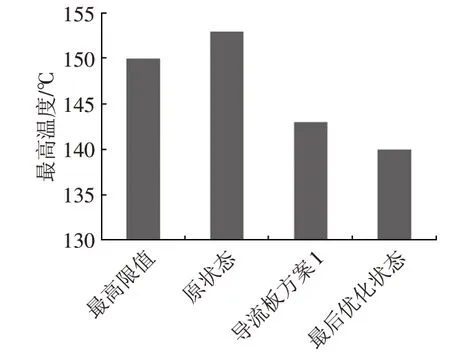

采取导流板优化方案4同时增加下护板开孔方案的措施,在试验室进行同一工况的热平衡试验。通过电机内部自带的温度传感器测得的最高温度情况如图9所示。

图8 最终状态流线

图9 热平衡试验最高温度对比

由图9可知,最终优化方案满足电机的热平衡要求,电机的热性能得到了优化。

5 结论

a.在格栅后的冷凝器右侧采用导流板措施,优化了通过格栅孔后的冷风流向,增大了电机表面的风速和风量,降低了电机的温度;

b.通过在下护板斜面上开孔,使得流经电机底部及上部的气流更加顺畅地流出前舱,进一步降低了电机的温度;

c.在无法获取内部详细结构及相应输入参数的情况下,利用冷流场三维计算并结合少量的试验可提高热性能的开发效率。