玄武岩纤维增强聚丙烯复合材料性能研究

苏昱 ,郑骏驰 ,孟征,安峻莹,陈婧,姜昊,赵亚风

(1.北京航天凯恩化工科技有限公司,北京 1000742; 2.北京航天试验技术研究所,北京 100074)

聚丙烯(PP)是一种半结晶型的常规通用型塑料,综合性能优异,但其在实际应用中力学强度偏低、成型后尺寸稳定性一般、收缩率偏大等问题,限制其在一些领域的应用[1–3]。通常可以通过采用共混填充填料的方法来改善。常用填料有滑石粉、碳酸钙、硫酸钡、蒙脱土、玻璃纤维(GF)、碳纤维等,其中纤维类填料比粉状矿粉在复合材料中有更高的强度和热稳定性。

玄武岩纤维(BF)是一种新型高性能无机纤维材料,具有稳定性好、电绝缘性好、抗腐蚀、抗燃烧、耐高温等优点,综合性能优良,原料成本低廉,天然环保,性价比高,在很大程度上可代替玻璃纤维,也是碳纤维的低价替代品[4]。特别是玄武岩原矿石在生产熔化抽丝过程中不产生碱金属氧化物和硼等不环保物质,整个生产过程不会污染环境。更重要的是BF可以在一定自然条件下降解成土壤本质,避免了传统材料在二次加工或废弃过程中需消耗更多额外的能源和环境污染等缺点[5],因此,对BF的研究和开发具有良好的社会效益与显著的经济效益。

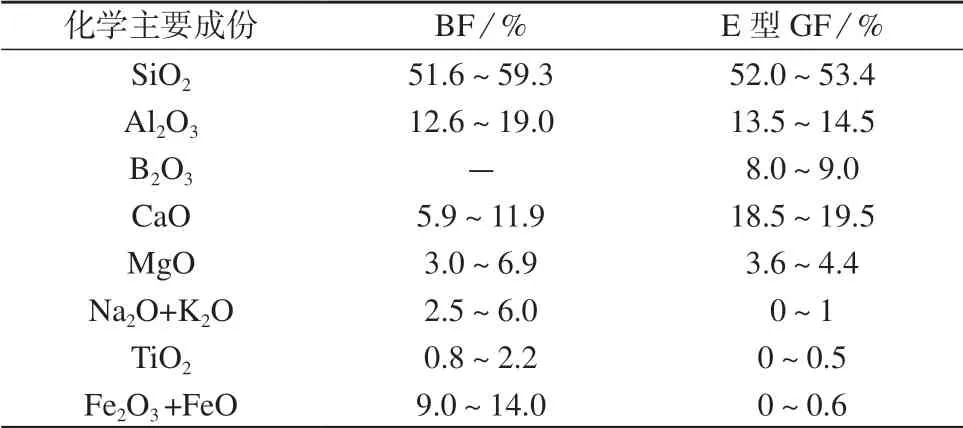

考虑生产成本和PP复合材料其他性能,市场上通常用E型GF对PP进行改性。与E型GF相比,连续BF中含有MgO,TiO2,K2O和Na2O多种金属氧化物成分,因而与玻璃纤维相比,BF具有更好的耐腐蚀和耐水性能[6–7],具体成分含量见表1。

表1 BF与无碱(E)玻璃纤维的主要成分对比

笔者主要探讨相容剂对PP/BF复合材料性能的影响、BF与E型GF分别增强PP复合材料的性能对比,以及不同复合材料的热氧老化性能。

1 实验部分

1.1 主要原材料

PP:7726H,燕山石化有限公司;

BF:单纤维直径7 μm,四川航天拓鑫玄武岩纤维;

GF:E型,泰山玻璃纤维有限公司;

滑石粉:RS–7800,4~5 μm,昆山润石化工有限公司;

聚丙烯接枝马来酸酐(PP-g-MAH):HS1–030A,广东合诚化工有限公司;

抗氧剂:1010,168,德国巴斯夫公司;

复配型长效抗氧剂:自制;

润滑剂:乙撑双硬脂酸酰胺(EBS)和硅酮粉,北京星贝达化工材料有限公司。

1.2 主要设备及仪器

注塑机:SA600/150型,浙江宁波海天塑机集团有限公司;

高低温交变湿热试验箱:CTS–1型,重庆哈丁科技有限公司;

同向双螺杆挤出机:TSH–40型,南京创博机械设备有限公司;

高速混合机:SHR–500 型,张家港亿利机械有限公司;

万能电子材料拉伸试验机:AGS–X型,日本岛津有限公司;

悬臂梁缺口冲击试验机:UTM–1422型,承德金建检测仪器有限公司;

硬度仪:HR–150A型,上海光学精密机械研究所;

密度仪:SQP型,德国赛多利斯集团;

色差仪:CM–3600A型,柯尼卡美能达(中国)投资有限公司;

扫描电子显微镜(SEM):QUANTA 450型,美国FEI公司。

1.3 复合材料制备

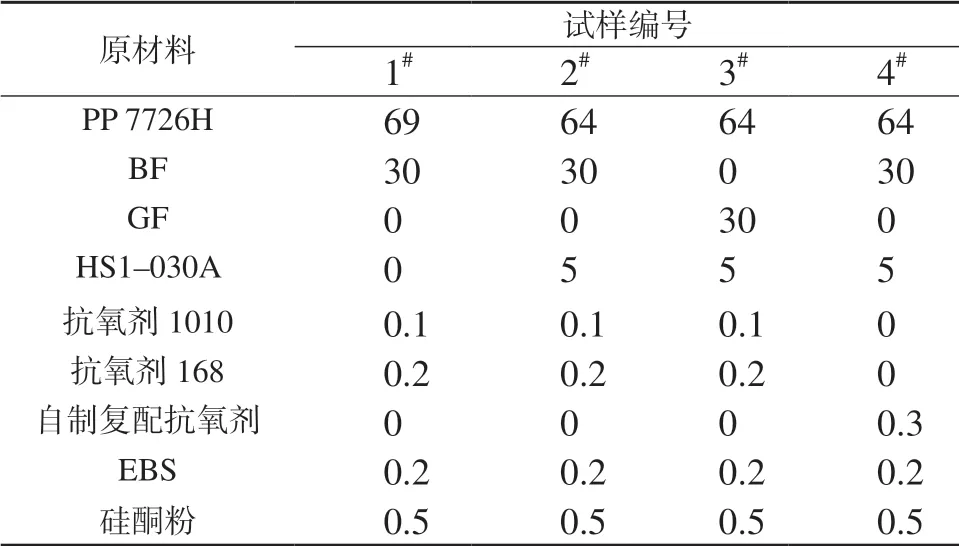

以配方总量为100份,按质量百分比设计配方,先将PP和助剂按表2配方配比在高混锅中充分混合搅拌4 min制成预混料,再将预混料加入双螺杆挤出机主喂料口,随后在挤出机侧喂料口加入BF,通过熔融共混后,经水冷风干后进行造粒,挤出机长径比为44∶1,挤出机机筒温度从主喂料口到模头1~12段温度范围为180~230℃,生产过程中主机电流控制在200~220 A,调整主螺杆转速和喂料速度,确保纤维含量为30%。

表2 不同质量比填充物的复合材料配方 %

粒料在85℃下干燥4 h ,用注塑机制备样条,注塑机各段温度为210~230℃,注射压力80 MPa,保压压力50 MPa ,保压时间4 s,冷却时间15 s。本研究主要有四组实验,分别为市场常用抗氧剂1010/168按0.1%/0.2%质量比复配的PP/BF,PP/PP-g-MAH /BF,PP/PP-g-MAH /GF和自制抗氧剂的PP/PP-g-MAH /BF,按顺序各复合材料试样编号为1#,2#,3#,4#。

1.4 性能测试

拉伸强度根据GB/T 1040–2006标准测试,样条为国标5A型,拉伸速度为50 mm/min。

冲击强度根据GB/T 1843–2008测试,样条尺寸为80 mm×10 mm×4 mm,A型缺口,摆锤5.5 J。

弯曲强度按GB/T 9341–2008测试,样条尺寸为80 mm×10 mm×4 mm,测试速率为2 mm/min。

硬度按GB/T 3398.2–2008测试,样板厚度6 mm,试验力588.4 N,球压头直径12.7 mm。

SEM分析:将带缺口样条在25℃下用悬臂梁冲击试验机沿样条缺口冲断,切取其断面,观察垂直于熔体流动方向的断面,测试时电压设置为20 kV,分别放大3 000倍和20 000倍进行扫描,观察BF和GF在基体树脂内的状态。

成型收缩率按GB/T 15585–1995测试。

热氧老化在150℃下持续高温加热直至表观发生变化。

2 结果与讨论

2.1 复合材料基础物性分析

表3为四种复合材料的物理和力学性能。

表3 四种复合材料基础物性

对表3中的四个配方数据,数据分析主要从以下几个方面进行对比:①1#和2#数据对比了相容剂HS1–030A的加入对PP/BF复合材料性能的影响;②2#和3#数据对比了BF和GF的添加对其复合材料性能的影响;③2#和4#数据对比抗氧剂对PP/BF复合材料性能的影响。

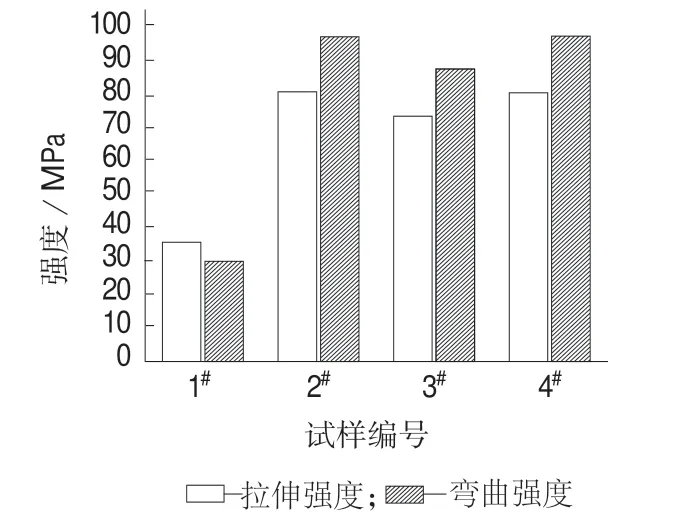

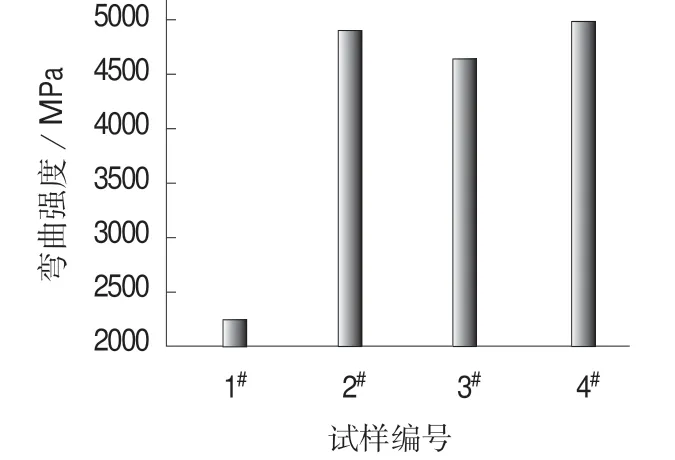

四种复合材料拉伸强度、弯曲强度及弯曲弹性模量、悬臂梁缺口冲击强度等数据如图1~图3所示。

图1 四种复合材料拉伸强度和弯曲强度

图2 四种复合材料弯曲弹性模量

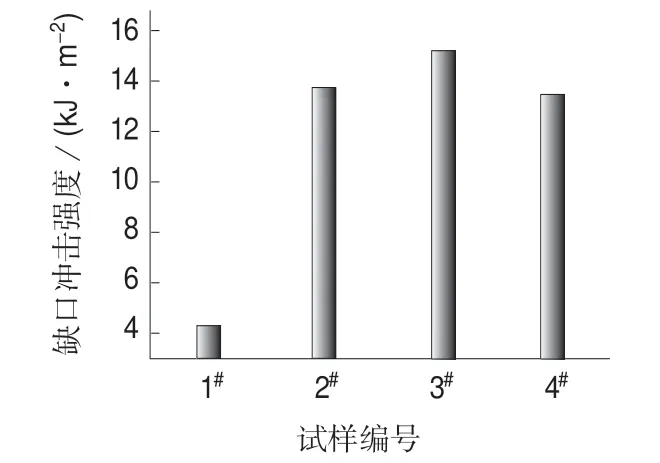

图3 四种复合材料悬臂梁缺口冲击强度

从1#和2#数据对比可以看出,加入5%质量百分比的相容剂后,PP/BF复合材料力学性能明显提升,较1#样条相比,2#样条拉伸强度提高了126.8%,悬臂梁缺口冲击强度提高了223.2%,弯曲强度提高了223.8%,弯曲弹性模量提高了119.9%,数值提升非常明显。从数据分析来看,BF基体和PP基体界面之间的结合强度是影响复合材料性能的重要因素,BF生产出厂时通过硅烷偶联剂浸润处理过,表面含有非常多硅羟基而呈现很高的极性,PP是非极性树脂材料,由于BF和PP两者极性相差较大,单纯将两者通过双螺杆混合造粒,复合材料的性能不佳。受到外界载荷时,外界应力通过两者之间的界面进行传递,界面结合力越强,需要更大的外界应力才能破坏这种结合力。笔者选用牌号为HS1–030A材料作为相容剂来提高PP和BF的界面强度,其主要成分为马来酸酐基团接枝PP。该相容剂的加入可以很好地提高复合材料的综合性能,主要是BF纤维表面硅羟基和接枝到PP大分子上的马来酸酐基团发生化学反应,通过化学键合方式和分子间氢键作用提高了复合材料界面强度[8–9]。

从2#和3#数据对比可看出,在相同填充30%含量的情况下,PP/BF复合材料密度为1.111 g/cm3,PP/GF密度为1.106 g/cm3,PP/BF复合材料相对更重,但并不太明显。另外,PP/BF较PP/GF复合材料拉伸强度提高9.8%,悬臂梁缺口冲击强度降低10.7%,弯曲强度提高11.0%,弯曲模量提高5.8%。说明PP/BF复合材料刚性强度优于PP/GF复合材料,但其韧性偏低。对于刚性强度,一方面两种纤维在整个复合体系中均起到了骨架作用,可能实验所选BF刚性强度较GF高,另一方面,可能是PP能更好地包覆和浸润BF,受到外力作用后,相同情况下BF较GF能更好地传递应力,从而分散所受外界应力,起到增强作用[10-11]。关于两种复合材料的缺口冲击强度,在受到外力作用时可能GF较BF会发生更大的形变,从而能够吸收更多的冲击振动能量,而且冲击产生的裂纹在扩展过程中遇到GF会更多地抑制裂纹进一步变大[12-13]。从2#和4#数据对比可看出,不同的抗氧剂对PP/BF复合材料基础性能并没有明显改变。通过基础数据对比,在PP/BF中增加相容剂会显著提高复合材料的各项力学性能。对比PP/BF和PP/GF复合材料,PP/BF复合材料伸强度、弯曲强度提高、弯曲弹性模量更优异,但缺口冲击强度略差。而不同的抗氧剂对PP/BF复合材料基础性能并没有明显改变。

2.2 复合材料微观电镜分析

图4为四种复合材料SEM图。

图4 四种复合材料SEM图

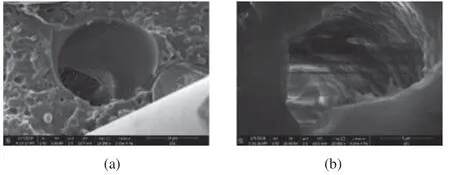

图5为加相容剂前后复合材料纤维强剥后PP基体孔洞对比图。

图5 加相容剂前后复合材料纤维强剥后PP基体孔洞对比图

从图4中1#和图5可以看出,与其他高性能纤维类似,BF表面光滑,说明表面亦呈化学惰性,与基体PP接触部位有明显孔隙,从断裂面可以看出,BF与基体PP的界面产生剥离现象,同时BF与PP基体的断裂位置并不在同一截面上,PP基体断面处有较多外露纤维以及BF被拔出后留下的内表面光滑的孔洞,这种现象可以说明PP基体对BF纤维表面没有很好的浸润,两者界面间没有形成较强的粘结力,在BF与PP基体间有孔隙存在,致使复合材料承载外力的能力降低,这与其力学性能数据表现一致[14]。

从图4中2#,3#,4#和图5分析,加入相容剂后,可以看出BF和GF这两种纤维表面均被PP基体包覆紧密,能够使得纤维与基体更好的缠结在一起,界面的粘结性明显增强,纤维与PP基体界面间的作用增强了,虽有孔洞现象,但孔洞内壁并不光滑,明显是基体撕裂而成坑洼状,故在外力作用下,纤维和基体间能更好地传递应力,表现为力学性能优异。

图4中3#PP基体包覆GF优于2#和4#PP基体包覆BF效果,说明该相容剂更适用于GF相容改性,2#和4#效果相差不大。从4种复合材料的SEM观察也再一次辅助佐证了前面各复合材料的力学性能测试结果。

2.3 复合材料热氧老化分析

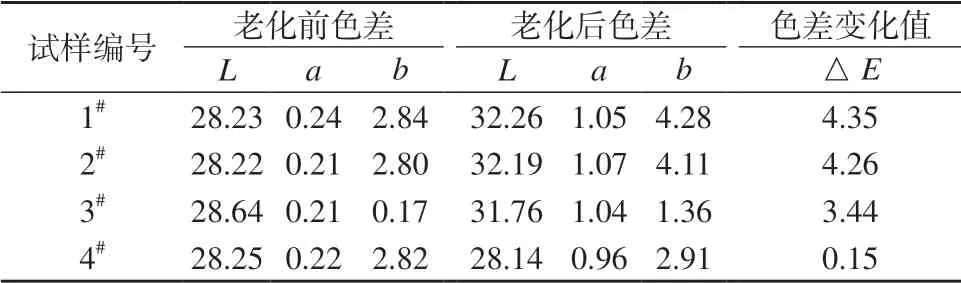

将四种不同复合材料放在150℃烘箱中持续加热96 h,此时复合材料样板表面均无纤维外露,测试材料加热前后色差变化值,使用同牌号色粉,通过色差变化大小来判断材料耐热老化性表观变化情况,具体数值见表4。从表4数值可以看出,四种复合材料150℃下加热96 h时,是否加相容剂并未对色差有明显影响,而填充GF的复合材料明显比填充BF复合材料耐老化效果好,当加入自制复配型抗氧剂后色差值△E只有0.15,效果非常好。

表4 四种复合材料150℃下加热96 h色差变化值

图6为四种复合材料样板热氧老化120 h时对比图。从图6可以看出,经过150℃高温加热120 h后,1#和2#复合材料样板表面PP基材料被完全破坏,纤维大量外露,表面颜色明显变浅,样板周边已经粉化,3#复合材料表面有部分已经开始粉化,表面有圆版明显老化,玻纤外露,4#表观完好,没有任何变化。

图6 四种复合材料样板热氧老化120 h时对比图

1#和2#复合材料样板表面明显比3#差,三者所用热氧老化剂一样,说明添加BF比GF更容易导致复合材料老化,很可能是BF中所含的一些金属元素在高温热氧环境下促进PP分子链断裂并发生分解。3#复合材料也有部分出现老化现象,说明GF也会促进PP老化。4#复合材料较前三种复合材料相比,说明自制复配型抗氧剂在耐热氧老化效果上更好,常规抗氧剂1010和168在较苛刻条件下耐老化效果并不好。

综合来看,4#复合材料各项性能表现优异,在一定条件下可替代常规PP/GF复合材料,具有广泛的应用前景。

3 结论

(1)对于PP/BF复合材料,加入相容剂后,力学性能明显提升,悬臂梁缺口冲击强度提高223.2%,拉伸强度提高126.8%,弯曲强度提高223.8%,弯曲模量提高119.9%。

(2)同样配比下,PP/BF复合材料较PP/GF复合材料,拉伸强度提高9.8%,悬臂梁缺口冲击强度降低10.7%,弯曲强度提高11.0%,弯曲模量提高5.8%,二者比重相近,在一定条件下PP/BF复合材料可替代PP/GF复合材料。

(3)从微观电镜分析,加入相容剂可明显改善纤维与PP基材界面浸润程度。

(4) BF比GF更易使复合材料老化,常规热氧老化剂1010和168对纤维增强PP类材料耐老化效果并不好,用等量自制热氧老化剂可解决此问题。