聚丙烯/鳞片石墨导热复合材料的制备及性能

王铮铮,刘德居,,周海军,陈孝起,李策,肖继君,李彦涛

(1.河北科技大学,石家庄 050018; 2.河北省科学院能源研究所,石家庄 050081; 3.河北翱腾贸易有限公司,石家庄 050000)

聚合物基导热复合材料由于其力学性能优良、耐腐蚀、阻垢、易加工、维护成本低等优点,可用于制造冷凝冷却器、散热器等设备,广泛应用于化工、建筑、电子、海水淡化等领域[1–4],被认为是取代金属的理想材料。目前常用制备方法是向基体树脂中添加具有高热导率材料,如氮化物[5–8]、碳纤维(CFs)[9–11]、石墨烯[12–14]等。潘世濠等[15]通过熔融共混法制备了尼龙6 (PA6)/AlN导热复合材料,发现随着AlN含量的增多,复合材料的热导率逐渐增大。Xiao Hou等[16]通过在聚二甲基硅氧烷(PDMS)复合材料中建立一种垂直的CFs结构,极大提高了复合材料的热导率。周慧等[17]采用超声分散和原位聚合法制备了聚甲基丙烯酸甲酯(PMMA)/石墨烯复合材料,研究发现石墨烯的使用可以显著提高PMMA的导热系数。但是石墨烯等导热填料存在价格昂贵、容易团聚等缺点,无法在导热复合材料中得到广泛应用。因此开发成本低、性能优异且使用广泛的聚合物基导热复合材料成为研究热点。

近年来,使用鳞片石墨(FG)改性聚丙烯(PP),制备低成本、高导热复合材料越来越受到关注[18–19]。PP价格低、耐腐蚀、力学性能优良、加工性能良好;FG来源广泛、热导率很高,但是FG和PP的相容性差,难以混合均匀。为了解决上述问题,笔者通过添加偶联剂改善了FG与PP的相容性,利用开炼机的剪切力作用提高了FG在PP中的分散性,研究了偶联剂品种及其用量,FG含量及其粒径对复合材料热导率及力学性能的影响,制得了具有较高热导率和较好力学性能的PP/FG导热复合材料,该材料在化工、建筑、电子、海水淡化等领域的换热设备应用前景广阔。

1 试验部分

1.1 主要原材料

FG:碳含量99%,粒径分别为:17,27,37,74,148 μm,河北翱腾贸易有限公司;

PP:230#,粉末状,熔体流动速率为24.5 g/(10 min),拉伸屈服强度31 MPa,茂名实华东成化工有限公司;

硅烷偶联剂:KH–550,KH–560,KH–570,鼎海塑胶化工有限公司;

抗氧剂1010:PLM–168,阿拉丁试剂公司;硬脂酸锌:阿拉丁试剂公司;

无水乙醇:分析纯,天津市永大化学试剂有限公司。

1.2 主要设备及仪器

电热鼓风干燥箱:101–3AB型,天津市泰斯特仪器有限公司;

高速粉碎机:ZN–400A型,长沙市岳麓区中南制药机械厂;

双辊开炼机:ZG–180型,东莞市正工机电设备科技有限公司;

平板硫化机:ZG–200T型,东莞市正工机电设备科技有限公司;

万能制样机:WZY–240型,承德衡通试验检测仪器有限公司;

微机控制电子万能试验机:104C型,深圳万测试验设备有限公司;

热常数分析仪:TPS–2500S型,瑞典Hot Disk有限公司;

扫描电子显微镜(SEM):Inspect S50型,美国FEI公司。

1.3 PP/FG复合材料的制备

将一定量的PP、抗氧剂、硬脂酸锌和经过偶联剂处理后的FG在高速粉碎机中混合均匀,然后经开炼机混炼,在模具中模压制得PP/FG导热复合材料。

1.4 测试方法

拉伸性能测试:按GB/T1040.1–2006进行测试,选1B型试样,用电子引伸计测量应变。试样厚度为(3±0.2) mm,试验速度:2 mm/min。

弯曲性能测试:按照GB/T9341–2008进行测试,试样厚度为(3±0.2) mm,试验速度:2 mm/min。

采用热常数分析仪测试复合材料热导率,探头半径为6.403 mm,测试温度25℃,试片尺寸:40 mm×40 mm×(3±0.2)mm。

SEM观察:将不同的试样在液氮中冷却后淬断,对断面进行喷金处理后观察形貌。

2 结果与分析

2.1 偶联剂品种对PP/FG复合材料性能的影响

偶联剂可改善无机填料与树脂的相容性,达到提高复合材料力学性能的目的。笔者用硅烷偶联剂对FG进行处理,添加50%粒径为17 μm的FG,偶联剂用量为FG含量的1%,试验结果见表1。

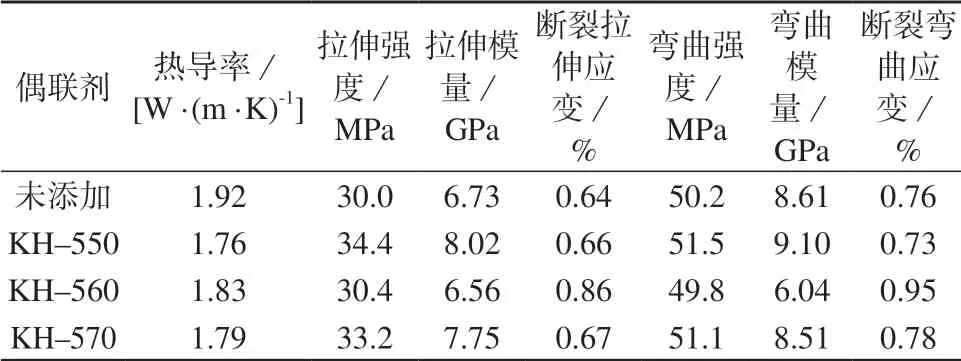

表1 不同偶联剂品种时PP/FG复合材料性能

由表1可以看出,未添加偶联剂的复合材料热导率为1.92 W/(m·K),而添加偶联剂的复合材料热导率都有不同程度的下降,这可能是由于偶联剂本身的热导率很低,包覆在FG表面后降低了导热网络的导热通量。但是除KH560外,经过KH550和KH570处理FG后的复合材料的拉伸强度较未处理过的分别提高了14.7%和10.7%,拉伸弹性模量分别提高了19.2%和15.2%。而经过KH–550处理后,复合材料的拉伸强度、拉伸弹性模量、弯曲强度和弯曲弹性模量分别达到了最高的34.4 MPa,8.02 GPa,51.5 MPa和9.10 GPa,优于用另外两种偶联剂处理和未处理过FG的复合材料力学性能。

2.2 偶联剂用量对PP/FG复合材料性能的影响

由2.1可知,KH–550在改善复合材料力学性能方面具有更好的效果。添加50%粒径为17 μm的FG,改变KH–550在FG中的含量,制备导热复合材料,试验结果见表2。

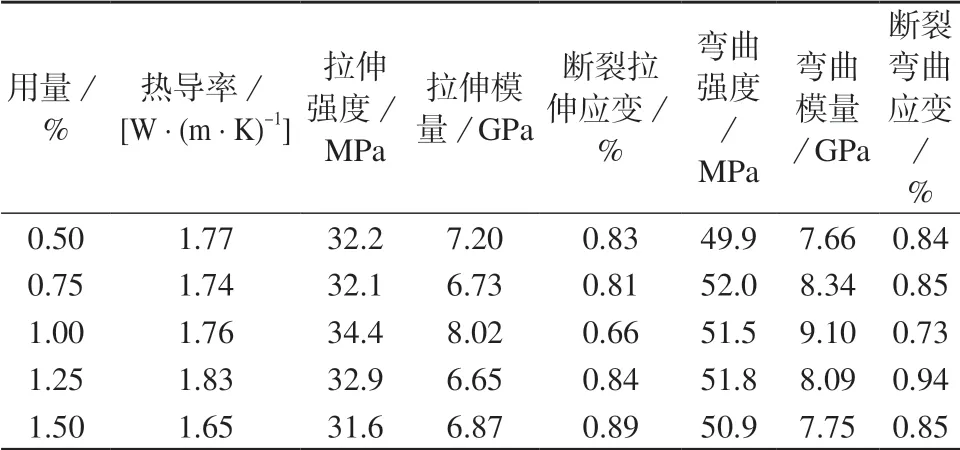

表2 不同KH550用量时PP/FG复合材料性能

由表2可知,随着KH–550用量的增加,复合材料的性能存在一定差异。5组实验数据显示复合材料的拉伸强度先增大后减小。当KH–550的含量为1%时,拉伸强度明显增大,拉伸模量和弯曲模量都有显著提高。而断裂拉伸应变和断裂弯曲应变都明显减小。以上结果都表明KH–550可以明显改善复合材料的力学性能,只有弯曲强度未发生明显变化。

2.3 FG粒径对PP/FG复合材料性能的影响

为了探究不同粒径的FG对复合材料的热导率和力学性能的影响,在固定FG含量为50%,KH–550用量为FG含量1%的条件下,分别选用粒径为17,27,37,74,148 μm的FG制备复合材料,测试热导率和力学性能,结果如图1和表3所示。

图1 FG不同粒径时复合材料热导率

由图1可看出,随着FG粒径的增大,复合材料的热导率也在相应提高。FG粒径为17 μm的复合材料热导率为1.76 W/(m·K),而FG粒径为148 μm的复合材料的热导率达到了2.68 W/(m·K),比前者提高了52.3%。这是因为当FG粒径较小时,比表面积较大,在熔融混炼过程中,FG颗粒被较薄而均匀的PP熔膜所包覆。模压时,在压剪应力作用下FG颗粒不易被压扁挤碎而相互接触;同时,因为FG颗粒较少,在一定空间内,FG颗粒之间的隔膜数较多,在材料中难以构成完整的导热网络,所以热导率较低。相反,当FG粒径较大时,比表面积较小,FG颗粒之间的PP熔膜较厚且不均匀,在压剪应力作用下,FG颗粒容易被挤剪破碎而相互接触,为构成完整的导热网络提供了可能;同时,在相同空间内,FG颗粒之间的间隙数也相对较少,更有利于未被包覆的FG颗粒相互搭接构成比较完整的导热路径,从而提高热导率。

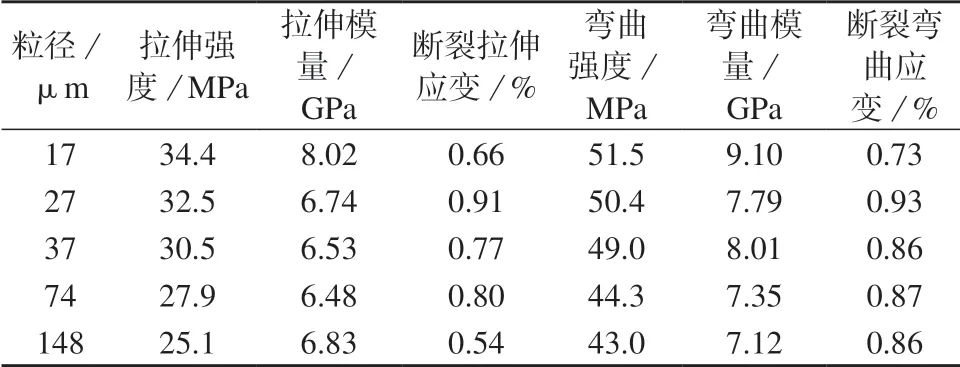

表3 FG不同粒径时PP/FG复合材料力学性能的影响

从表3可以看出,随着FG的粒径逐渐增大,复合材料的拉伸强度与弯曲强度都在逐渐减小。当FG的粒径为17 μm时,复合材料的拉伸强度为34.4 MPa、拉伸弹性模量为8.02 GPa、弯曲强度为51.5 MPa、弯曲弹性模量为9.10 GPa;FG的粒径为148 μm时,其拉伸强度下降到25.1 MPa,拉伸弹性模量下降到6.83 GPa,弯曲强度下降到43.0 MPa,弯曲弹性模量下降到7.12 GPa。其原因可能是:与大粒径的FG相比,小粒径的FG具有更大的比表面积,与PP混合得更加均匀,模压冷却后产生的内应力小,在承受应力时不易产生裂纹;相反,粒径大的FG与PP之间难以混合均匀,容易出现较大的空穴、裂隙等缺陷,在承受应力时就容易产生裂纹导致材料断裂,降低材料的力学性能。另外由于PP与FG的膨胀系数不同,在试样的冷却过程中,两者的界面容易分离,FG粒径越大,分离越明显,产生的内应力也越大,从而降低了材料的力学性能。

对50% FG含量,使用不同粒径FG制得复合材料的形貌进行了观察,见图2所示。

图2 不同粒径FG制备复合材料的SEM照片

由图2可以看出,17 μm FG制备的试样断面比148 μm FG制得试样的断面更加规整。这说明与小粒径的FG相比,大粒径的FG更难与PP混合均匀,受力时两者的界面容易分离,导致复合材料的力学性能较差。

2.4 FG含量对PP/FG复合材料性能的影响

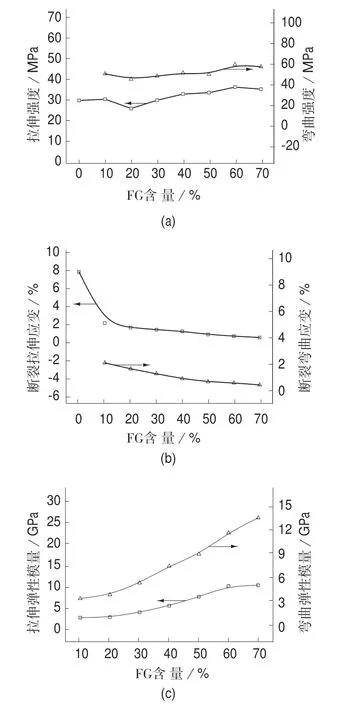

为了考察FG的含量对PP/FG复合材料性能的影响,固定FG的粒径为17 μm,KH–550用量为石墨含量的1%,制备FG含量不同的复合材料,实验结果如图3、图4所示。

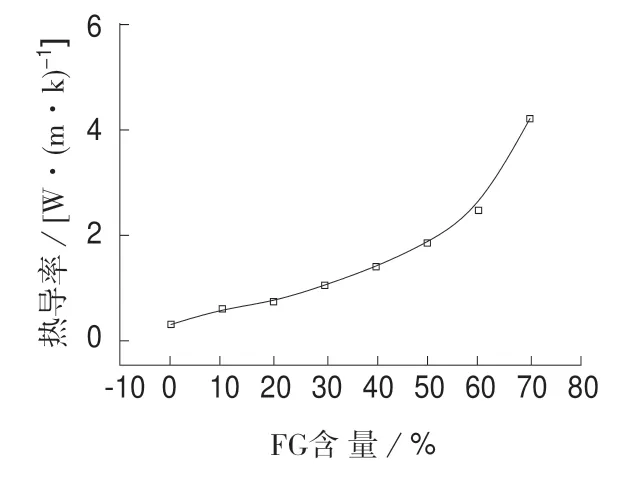

图3 不同FG含量时复合材料热导率

实验发现,FG的填充量对PP/FG复合材料的热导率有着显著的影响。由图3可知,随着FG含量的增加,复合材料的热导率也随之增大;纯PP的热导率是0.188 W/(m·K),当FG含量为70%时,复合材料的热导率达到了4.16 W/(m·K),是纯PP的22.1倍。在FG含量低于50%时,复合材料的热导率随着FG含量的增加提高较慢,因为此时复合材料中的连续相是PP,难以形成较为完整的导热网络,材料热阻很大;随着FG含量超过50%后,复合材料中的连续相由PP转变为FG,使FG之间互相搭接机会大大增加,在复合材料中容易构建更加完整的导热网络,使热导率急剧增大。

图4 不同FG含量时复合材料力学性能

由图4a可知,随着FG含量的增加,拉伸强度先降低后升高,弯曲强度也总体呈现相似的趋势。当FG含量为20%时,复合材料的拉伸强度和弯曲强度分别下降到最小的26.7 MPa和47.0 MPa;之后随着FG含量的增多,拉伸强度和弯曲强度随之增大,当FG含量为60%时,拉伸强度达到了37.1 MPa,弯曲强度达到了61.2 MPa。图4b显示断裂拉伸应变与断裂弯曲应变都随着FG含量的增加而减小。填充10%FG时,断裂拉伸应变为1.92%,断裂弯曲应变为2.15%;当FG含量增加到70%时,断裂拉伸应变下降到0.32%,断裂弯曲应变下降到0.49%。图4c显示复合材料的拉伸弹性模量和弯曲弹性模量都随着FG含量的增加而明显增大。原因主要是当FG含量较低时,复合材料中FG的分散浓度过低,此时PP基体承受了大部分的应力,复合材料能够吸收的塑性形变能很小;另一方面,较少的FG含量还会使复合材料产生缺陷,在受到外力时更容易断裂;但是随着FG含量的增加,根据刚性粒子增强效应,FG作为刚性无机粒子可能产生增强的效果,使复合材料具有更好的力学性能。

3 结论

(1)使用粒径17 μm的FG,在添加70% FG,KH–550为FG含量的1%的条件下,通过开炼机混炼、模压制备的PP/FG导热复合材料的热导率为4.16 W/(m·K),拉伸强度36.1 MPa,拉伸弹性模量10.7 GPa,弯曲强度59.0 MPa,弯曲弹性模量13.72 GPa。

(2)使用偶联剂可以提高复合材料的力学性能,但对热导率有一定的影响。用1% KH550处理FG制备的复合材料具有较好力学性能。较大粒径的FG更容易形成完整的导热网络,使热导率提高,但随着FG粒径的增大,复合材料的力学性能相应下降。

(3)随着FG含量的增大,复合材料的热导率随之增大,拉伸强度和弯曲强度先降低后升高,在20% FG含量时降到最低;拉伸弹性模量和弯曲弹性模量都随着FG含量的增大而增大,断裂拉伸应变和断裂弯曲应变相应减小。