600MW 改进机组高压内缸铸造工艺研发

冯周荣,郭小强,李永新,李文辉,马 瑞

(共享铸钢有限公司,宁夏银川 750021)

汽轮机是能将蒸汽热能转化为机械功的外燃回转式机械,当前火电发展增速减慢,但长远来看,在环保技术进步、发电成本降低、电力需求增加等积极因素的推动下,火电行业未来发展前景较为乐观。火电设备的主要发展趋势为:高效率、低污染、低能耗、低造价,工业发达国家广泛应用单机容量为600MW 及以上的大容量超临界机组。顾客针对600MW 机组进行改进,实施节能降耗措施,利用创建整体优化理论,同时将“单耗分析”和“耗差分析”组合应用,大大降低生产成本,提高了机组效率,响应国家发改委上大压小、节能降耗的方针。

1 工艺方案的确定

1.1 铸件基本参数、技术要求及结构特点分析

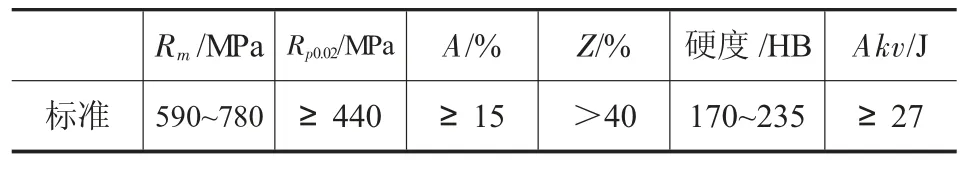

600MW 改进机组高压内缸是顾客机型改造后国内首次试验性采购,此产品属于汽机承受高压部件,如图1,轮廓尺寸为:2518 mm×2314 mm×1108mm,产品净重单半13.8t,最大壁厚截面尺寸为350mm。化学成分以及机械性能见表1 和表2。

图1 600MW 改进机组高压内缸产品图

NDT 要求:100%UT;内腔及中分面UT 一级区,毛面UT 二级区,焊接部位UT 一级区;100%MT,不允许将内冷铁和芯撑留在铸件内。

热处理要求:950℃高温退火,700~750℃焊后热处理,聚合物淬火,700~720℃回火,该材质铸件焊接后在性能热处理前首次增加了消氢工艺,降低焊接区域氢含量,减少裂纹产生。

1.1.2 铸件结构分析

产品结构特点(具体结构见图1):

(1)铸件铸造凝固热节多,如图2;

(2)气道管子为放样曲线结构,管口为鸭嘴进气口,鸭嘴气道口窄小只有60mm,且气道管子处于热节中间部位,气道管口芯子四周处于钢水包围之中,气道管子容易粘砂,如图3;

(3)该产品铸件材质为G17CrMoV5-10,材料V 含量高,裂纹开裂倾向大;

激光作为一种高亮度的定向能束,如今已广泛应用于医学、工业、军事等多个领域[1]。激光打孔技术具有加工效率高,适应于各类材料,可获得大的深径比和可批量群孔加工等优点。

表1 化学成分 ωB/%

表2 机械性能

图2 600MW 改进机组高压内缸热结图

图3 600MW 改进机组高压内缸气道管口形状

(4)铸件内腔、中分面全部为加工面,UT 一级检测要求,不能有夹渣、线性裂纹、缩松等缺陷。

通过分析铸件结构热节及气道管子粘砂倾向,再通过MAGMA 模拟铸件结构热节及粘砂情况,分析如下几点需要重点考虑的工艺措施:

(1)热节凝固模拟问题,如图4 MAGMA 热节模拟所示,热节模拟分布分散,尤其在气道管口两侧热节较大,此处壁厚达到350mm,需要设置冒口。

图4 MAGMA 热节模拟

(2)气道槽内粘砂问题,如图5 MAGMA 粘砂模拟分析,气道粘砂风险很高,铸造工艺需要考虑气道,防止粘砂。

图5 MAGMA 粘砂倾向模拟

1.2 工艺方案设计

1.2.1 铸造工艺设计

考虑铸件结构及检测质量要求,为了解决其热节补缩及铸造集渣问题,采用墙冒口为主的冒口设计铸造工艺。其铸造工艺见图6,其冒口计算采用模数计算法:

图6 600MW 改进机组高压内缸铸造工艺图

模数计算:利用冒口补缩梯度关系M2≥1.1M1,明冒口M冒≥1.2M,暗冒口M冒≥1.5M 的关系选择冒口。同时依据冒口补缩区与末端区关系,调整冷铁实现对铸件的补缩。通过MAGMA 模拟调整工艺,模拟结果如图7 所示,对于气道防粘砂问题采用新铬矿砂手工紧实即可满足。

图7 MAGMA 凝固模拟

1.2.3 焊接工艺设计

通过与同类铸件、其他相似结构铸件进行对比,600MW 缸体UT 缺陷不多及根据材质特性,采用手工电弧焊工艺即可满足。对于缺陷焊接,焊接完成后对焊接部位及其周边200mm 范围进行后热,后热要求温度达到250~300℃后保持3h,但最终不得低于120℃;后热完成后用保温棉及绝热布遮盖,以60℃/小时速度进行降温使其缓冷至100~150℃后进行铲磨及缺陷检测返修处理(禁止采用风动工具打磨)。达检测状态后进行高温检测,整个检测返修过程确保温度不得低于80℃。检测合格后立即架火升温至200℃保温直至进炉进行质量热处理。

1.2.4 热处理工艺的设计

铸件材料牌号为G17CrMoV5-10,属于低合金CrMoV 材料,由于铸件含有较多的V(约为0.25%,其凝固偏析系数大,在铸件凝固过程中极易产生偏析,对热处理后产品的组织性能影响很大。同时,V 的偏析,也很容易造成铸件开裂。且该产品气道槽形状不利于NDT、焊接、铲磨等,需要采用结构焊接的方法处理,而铸件V 含量高也对铸件的焊接性有影响,增加焊接难度。因此,该产品的成分设计不仅应考虑产品的性能要求,还需考虑如何应对产品的淬火开裂性和焊接性。

为了提高铸件的焊接性,提高焊接质量,对本项目产品而言,其V 含量应控制在顾客范围下限,以降低V 在凝固过程中的偏析,引起组织和性能的不均匀性。对于C、Si、Mn、Cr 等合金元素,应综合考虑铸件的强度、塑韧性、冲击、可焊性等方面,从Ceq 和淬火开裂性的角度优化成分范围,将Ceq 范围控制在0.6~0.9 之间。为了提高铸件的焊接质量,该材质首次增加了高温退火工艺。退火后的铸件先进行加工、焊接等,最后才进行淬火+回火的性能热处理。同时,该材质铸件焊接后在性能热处理前首次增加了消氢工艺,降低焊接区域氢含量,减少裂纹产生。

2 生产效果

通过铸造工艺的设计及气道口的料焊,成功预防了气道管口内部的粘砂问题,同时墙冒口的设计,有效解决了铸件一级区铸造缺陷问题,铸件化学成分、机械性能均达到顾客规范要求。通过实际生产验证,可以批量生产。

3 结论

通过铸造工艺研发及实际铸件生产验证,得到如下结论:

(1)铸造工艺的设计及气道口的料焊,成功预防了气道管口内部的粘砂问题;

(2)墙冒口的设计,有效解决了铸件一级区铸造缺陷问题;

(3)通过热处理工艺设计有效防止了含V 材质开裂问题;

通过有效工艺设计及过程控制,成功对600MW 改进机组高压内缸成功研发,达到顾客要求。