FDM 打印壳体类产品单螺旋快速成型方法

虎 成,杜银学,周子翔,刘 轶

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

FDM即为熔融沉积成型,是3D 打印技术的一种,在3D 打印领域有着至关重要的地位。在整个3D 打印过程中,FDM 设备将材料加热熔融至半流体状态时,按照零件截面轮廓轨迹挤压出来,材料迅速凝固成型为有轮廓的薄层,层层堆积形成整个三维零件。

由于人们对快速成型技术的渴望,近年来FDM打印技术飞速发展。人们通过三维软件设计出自己想要的三维模型,就能用FDM打印机快速生产出对应产品而无需模具,缩短生产周期,同时为人们提供了极大的方便。桌面级FDM打印机和工业级FDM 打印机能够打印不同尺寸的三维模型,满足了大部分人对产品的定制需求。通常情况下,打印头只会在XY 轴运动结束后,才会在Z 轴运动进行下一步动作,导致当打印花瓶等壳体类产品,打印头会不断的非挤出移动、非连续Z 轴变化等,进行不必要的打印动作并造成打印缺陷。为解决上述问题,需要改善传统的打印工艺和方法,以满足高效快速成型需求。

1 单螺旋打印方法

FDM 打印机打印头的运动轨迹均由切片软件输出的G-M代码文件控制,所以为了达到壳体零件螺旋快速成型效果,需要修改切片软件或者G-M代码运动控制文件,使其能够单螺旋打印零件轮廓部分,即在XY 面打印零件轮廓线条的同时,实现Z 轴运动变化的控制。此方法打破常规FDM打印逐层打印的界限,零件整体打印连续快速,将不会有不必要的打印动作。

2 总体设计过程

2.1 数据分析

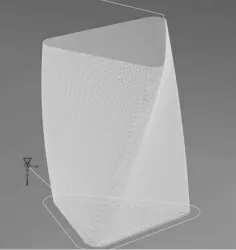

切片软件导入三维模型文件后,文件可以是STL 或者OBJ 等三维模型数据格式,通过切片处理技术,将三维模型沿着Z 轴高度,按照设定好的层厚,逐层将三维模型切片,切片后获取到每层切片的二维轮廓线条数据,该数据是后续计算处理的重要基础数据。同时分析该数据,如果同层具有两个或者两个以上二维图形数据体,则该模型不适合单螺旋打印方法;如果只有一个二维图形数据体,则适合使用该方法快速打印成型。图1 为扭三棱柱产品示意图,壳体底部适合传统的FDM打印方法,侧壁则适合单螺旋打印方法。

图1 扭三棱柱产品示意图

2.2 产品底层处理

为了满足零件底部正常打印成型需求,底部采用一般FDM打印参数控制,主要参数有底层层数、轮廓圈数、轮廓间距、填充线间距、填充线和轮廓间距等,按照常规打印方法打印即可,打印路径如图2 所示。

图2 扭三棱柱底面打印路径图

2.3 单螺旋打印部分计算

完成底层处理后,开始计算处理单螺旋打印成型部分。按照逐层叠加路径输出底面和或顶面的打印代码,这里设定底面的分切层数为N、层厚为D,其中层厚的单位为毫米。

步骤一:计算第N+1 层的沿周轮廓周长L,将连续的沿周轮廓用各个紧密相连的离散点来表示,具体为(x1,y1),(x2,y2),(x3,y3)......(xm,ym),以设定的二维离散点来表示第N+1 层的沿周轮廓的周长L,如公式1。

步骤二:计算沿周轮廓上个离散点在高度方向的移动距离Z,具体地,当打印头需要从第k 点移动到第p 点时,需要上升的高度方向的距离zp可按照公式2 计算,同时在此高度方向移动过程中打印头的进给量ap可按照公式3 计算,其中公式3 中S 为挤出螺杆截面积,ρ 为流通系数。

步骤三:计算打印头从当前层n 移动到p 点,在螺旋上升高度方向上的绝对移动距离Zp,按照公式4 计算。

步骤四:计算打印头从当前层n 移动到p 点,在螺旋上升高度方向上打印材料的绝对进给量Ap,按照公式5 计算。

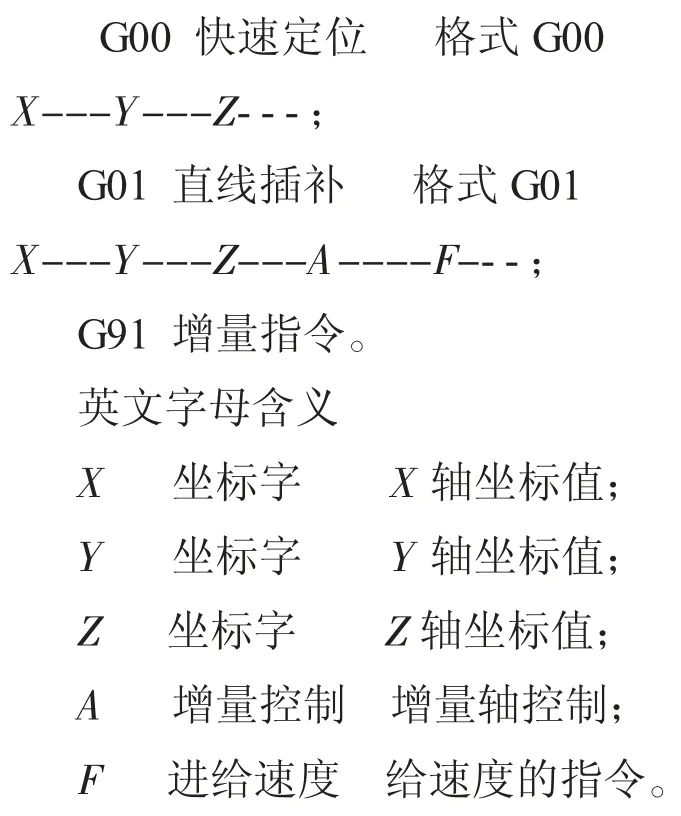

2.4 运动控制输出

FDM 采用标准的G-M 机床控制代码控制FDM设备进行打印,主要的控制语句有:

单螺旋和常规的FDM 打印运动控制语句相比,在螺旋快速打印部分,每句控制语句除了X 和Y 轴的移动变化外,还有Z 轴的变化控制,用以达到逐渐改变Z 轴实现螺旋效果,和常规打印完每层然后改变Z 轴高度效果区别明显。打印头从k点运行到p 点的控制语句,其格式为:

图3 扭三棱柱螺旋打印路径图

2.5 其他切片软件输出二次处理

针对无法集成上述算法的切片软件,可以通过对切片软件输出的G 代码进行二次处理,将需要单螺旋打印的部分依据上述原理,分析处理成可以支持螺旋打印的机床代码控制文件。

其主要的过程是:(1)提取模型的第一圈外轮廓打印数据;(2)计算该轮廓数据的周长;(3)根据周长平分每次移动中高度方向的变化值;(4)根据XYZ 移动值计算A 值挤出量;(5)删除原先本层打印数据,最后依据上述重新输出G 代码,控制完成打印。

3 结论

针对壳体类产品,如花瓶、花盆、酒瓶、杯子、盒子、球体等各类容器结构产品,可将常规的逐层叠加打印路径调整为螺旋上升打印路径,实现了连续不断的打印,并通过设置螺旋上升打印路径的算法,实现了此方法的工业化应用,避免了逐层叠加打印需要打印头停止工作和跳转打印头位置来打印造成的打印断续、效率低、易发生拉丝等问题。

同时在打印所述壳体类产品的底面和顶面时,通过采用先打印外沿轮廓,后以往复打印路径方式填充内部结构的方式,也在最大限度上避免了打印头停止工作和跳转的次数,提升了打印效率。

该方法突破了3D 打印逐层逐面打印的传统限制,将每层的二维图形的点和线逐个沿高度方向拉伸,实现了Z 轴高度方向的螺旋叠加,虽然不可避免的会损失部分精度,但仍可在工艺品等打印外表质量要求大于精度要求的方面广泛应用推广。