Ti2SnC 质量分数对铜基复合材料显微组织及性能的影响

李小红,阎峰云,2,张芳芳,王 振

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州 730050;2.甘肃省有色金属及复合材料工程技术研究中心,甘肃兰州 730050)

铜基复合材料具有优异的导电、导热和高强度性能,因此被广泛应用于受电弓滑板、集成电路的引线框架、点焊机的电极、触头材料等领域[1,2]。根据受电弓滑板的工作要求,需要设计出具有以下性能的受电弓滑板材料:(1)优良的耐冲击性能;(2)较高的强度;(3)较好的导电性能[3]。通常情况下,增强相的引入在增强铜基复合材料某些机械性能的同时,使其电导率有所损失,因此需要选择一类导电性能优异的增强相。

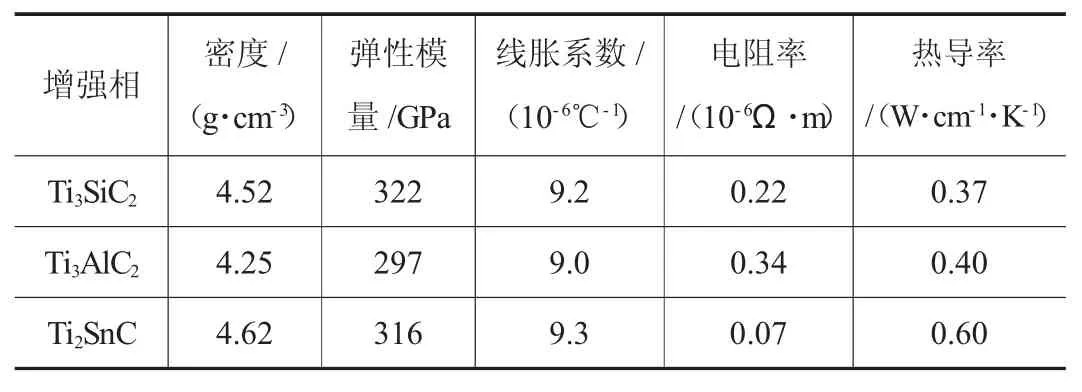

Mn+1AXn是一种三元层状陶瓷材料,兼具金属和陶瓷的优异性能[4]。目前,三元层状化合物Mn+1AXn的研究主要集中在Ti3SiC2、Ti3AlC2和Ti2SnC 三种代表性材料上[5,6]。这三种材料均可用作金属复合材料中的增强相,其物理性能如表1 所示。

表1 增强相性能比较[7,8]

对比发现,它们力学性能基本相当,其中Ti2SnC 导电性能远远优于Ti3SiC2、Ti3AlC2,它具有高强度、低摩擦系数和良好的自润滑性能,是较为理想的金属导电材料的增强相。通过查阅文献对比发现,大多数学者研究Ti3SiC2、Ti3AlC2作金属基增强相的较多,而研究Ti2SnC 并将其应用于受电弓滑板的较少。

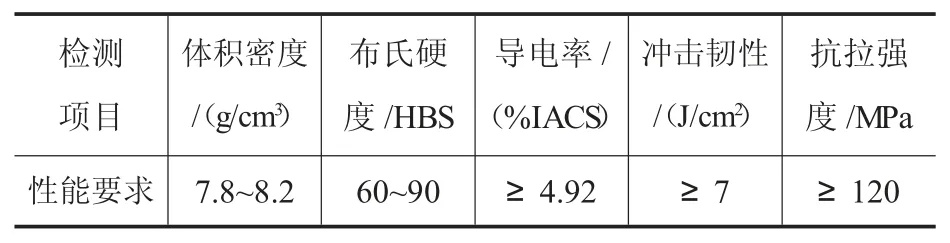

Dina 等人[9]将自蔓延高温合成的Ti3SiC2作为增强相,采用放电等离子烧结技术制备Ti3SiC2/Cu(Ti3SiC2含量分别为3vol%,5vol%,18vol%)复合材料。结果发现,当Ti3SiC2含量3vol%时,致密度92%,电导率为36%IACS,硬度为227HV,如果应用于受电弓滑板则硬度太高对导线磨耗严重。李响等人[10]采用火花等离子烧结法制备了Ti2SnC/Cu。研究发现,随着Ti2SnC 含量的增加,硬度也随之增大,当10vol%Ti2SnC 含量时,硬度为184HV,为纯铜显微硬度的1.53 倍,而导电率随着Ti2SnC 含量的增加下降较快,导电率为40%IACS,但是延伸率较低,只有12.1%。因此,为获得综合性能优异的铜基复合材料,使其综合性能满足TB/T1842.1-2002 电力机车粉末冶金滑板铁道行业标准[11]要求(如表2),本试验通过改变Ti2SnC 和Cu 不同配比,采用直热法粉末烧结技术制备Ti2SnC/Cu 复合材料,并对其组织形貌、导电性能和力学性能进行研究与分析。

表2 铜基受电弓滑板的机电性能

1 试验

1.1 固液反应法制备增强相

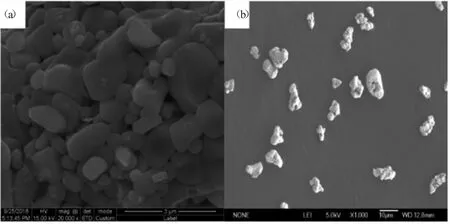

本试验采用固液反应法[12]制备了增强相Ti2SnC。首先将纯度为99.5%的钛粉(粒径为150~200 目)、锡球(ø2mm)和石墨粉按Ti:Sn:C=2:0.9:0.85 的摩尔比例称重并混合均匀,装于氧化铝反应瓷舟中,然后放置在通有氩气保护的TL1700 管式炉中并加热至500℃,保温1h,以5℃/min 的速率升温至1260℃进行固液相反应。该过程与固相反应的主要区别在于加热过程中由于金属Sn 首先熔化与其他原料进行液固反应。待反应完全管式炉冷却至室温后,取出试样,通过研磨、除杂、烘干、测试粒径,最终得到粒度均匀的Ti2SnC 粉末。经X 射线衍射(D/max-2400)分析,发现含有少量杂质Sn,配置浓度为10%的HCl 溶液将其除去,除杂前后对比图如图1 所示,除杂后Sn 的含量有所减少。然后用扫描电镜(Quanta450 FEG)分析观察制备的Ti2SnC,其颗粒形貌如图2a所示,平均粒径10μm。

图1 Ti2SnC 粉末除杂前后对比

试验所选用的基体材料为雾化铜粉(平均粒径11μm,纯度99.8%),其颗粒形貌如图2b 所示。

1.2 直热法粉末烧结技术制备Ti2SnC/Cu

采用直热法粉末烧结技术制备Ti2SnC/Cu 复合材料,具体制备过程如下:在金属铜粉中分别加入5%、8%、10% (质量分数)Ti2SnC 颗粒,经机械混合后得到均匀的Ti2SnC/Cu 复合粉末。将预定配比的Ti2SnC/Cu 复合粉末装入组合好的高强导电石墨模具中捣实,合模后放入四柱液压机(THP32-315F)进行试验。试验过程中,将红外测温仪探头对准凸模中上部,进行实时测量烧结温度。当烧结温度达到目标温度800℃时,保温30min,然后加压45MPa,保压3min,获得试样尺寸为ø100mm×10mm。

用金相显微镜(Bxs1)观察增强体Ti2SnC 在铜基体中的分布情况;根据阿基米德法测定所制备复合材料的密度并计算其致密度;用扫描电镜(Quanta450 FEG)对复合材料的组织、拉伸断口形貌进行分析;在电子万能材料试验机(WDW-100D)上进行拉伸力学性能试验,夹头移动速度为 1mm/min;用布氏硬度试验机(HBE-3000),使用直径5mm 的钢球压头,在100N 的载荷下测定了布氏硬度,加载时间为30秒,在每个样品的不同区域等间距取9 个点进行测试并获得平均值。用冲击韧性试验机(NI150)测定了冲击韧性,试样尺寸为10mm×10mm×55mm;采用电阻仪(TEMET-TM2511)测出电阻并换算出导电率。

2 试验结果分析

2.1 显微组织分析

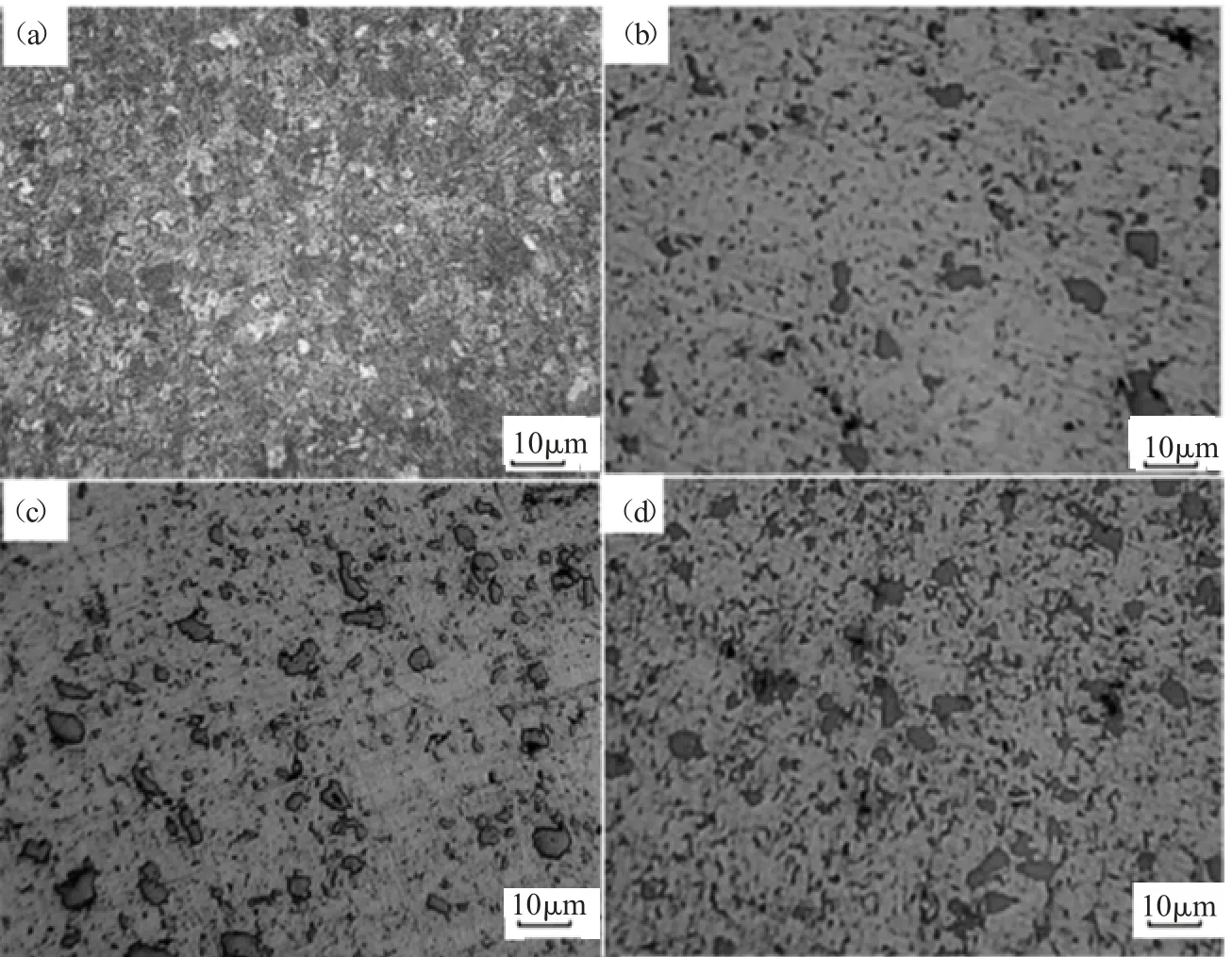

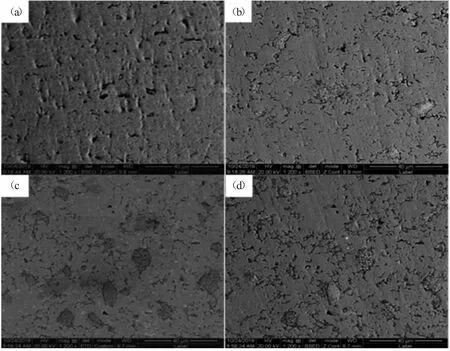

图3 是通过添加不同含量的Ti2SnC 制备的Ti2SnC/Cu 复合材料的金相结构组织,图4 为复合材料在扫描电镜下放大到1200 倍的微观组织照片。从图3b、c 中可以明显看出,当Ti2SnC 含量较少时,增强相在铜基体中的分布比较均匀,孔隙较少,并且材料的组织相对致密。图3d 与图4d 中,Ti2SnC 颗粒的含量最多,增强相颗粒之间的团聚现象明显,孔洞也开始增多并逐渐变大。主要原因是Ti2SnC 含量的增加阻碍了铜的流动;另一方面,烧结材料在高温烧结阶段的能量不足,因此在烧结的高温保温阶段的扩散和流动不够充分,从而导致材料不够致密[13]。

2.2 性能分析

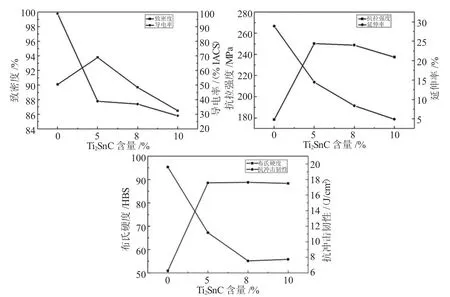

图5a 显示了Ti2SnC/Cu 复合材料的致密度、导电率与Ti2SnC 含量之间的关系。结果表明,随着Cu 中Ti2SnC 加入的含量增多,Ti2SnC/Cu 复合材料的致密度明显降低。其原因是铜的熔点为1083℃,根据烧结理论,800℃下的烧结属于固相烧结[14]。此时,致密化烧结的主要机制是固体扩散和粘性流动,而Ti2SnC 颗粒的加入阻碍了铜原子的扩散,在同一压力下,增强相含量越高,其阻隔效果越明显,铜粉的滑动、扩散和烧结越困难,形成的孔隙越多[15]。当Ti2SnC 的质量分数为5%时,复合材料的致密度达到94%。

图2 Ti2SnC 和Cu 粉体的颗粒形貌

图3 Ti2SnC/Cu 复合材料的光学显微组织

图4 Ti2SnC/Cu 复合材料的扫描电镜图

纯铜试样的导电率为99%IACS,添加5wt%Ti2SnC 后,导电率降至39%IACS,10%的复合材料导电率最低为29%IACS,它们的导电率均可以达到行业标准的最低要求(4.92%IACS)。随着增强相Ti2SnC 含量的增加,Ti2SnC/Cu 复合材料的导电率逐渐降低。这是由于增强相的加入破坏了基体的连续性,从而使得基体导电率降低[16];另一方面,铜的质量分数逐渐下降,增强相颗粒相应的增多,可在一定程度上阻止晶粒长大,从而使复合材料中的晶界增多,增加了对电子的散射作用[17],造成电阻率增大。Ti2SnC 含量越高,与铜的相界面越多,对电子的散射作用越明显,导电性能越差。

Ti2SnC/Cu 复合材料的抗拉强度和延伸率、布氏硬度和冲击韧性与Ti2SnC 含量的关系分别如图5b、c 所示。总体而言,Ti2SnC 对Cu 的增强作用显著,硬度、强度增加但韧性降低[18]。在Ti2SnC 加入量为5%时,布氏硬度、抗拉强度达到最大,分别为88.5HBS、250.29 MPa,而随着Ti2SnC 含量的增加冲击韧性和延伸率持续降低。

与纯铜相比,添加Ti2SnC 后复合材料的抗拉强度显著提高。当Ti2SnC 的质量分数为5%时,抗拉强度达到250.29 MPa,是同一制备条件下纯铜的1.4 倍,并保持14%的延伸率,高于李响等人[10]12%的延伸率。这是由于增强相的加入,会阻碍位错滑移变形[19],从而使材料的强度提高。然而,随着Ti2SnC 增强相含量的增加,复合材料的抗拉强度略有降低,一方面是由于孔隙的存在,受力相截面减少,导致实际应力增大;另一方面,孔隙引起应力集中,导致强度下降[20]。

5wt%Ti2SnC/Cu 复合材料的布氏硬度为88.5HBS,是在相同条件下制备的纯铜的1.64 倍。继续增加Ti2SnC 含量,复合材料硬度略有降低,但是均满足铁路行业的标准值(60~90HB)。由于复合材料的致密度对布氏硬度有一定的影响,当材料的致密度低时,复合材料中的孔隙就会较多。当测量布氏硬度时,压头传递的压力容易导致孔隙塌陷,从而降低布氏硬度值。Ti2SnC/Cu 复合材料的冲击韧性下降的原因是随着Ti2SnC 含量的增加,在烧结过程中,Ti2SnC 阻碍了铜原子之间的相互扩散,进而阻碍烧结颈的形成[21],非塑性增强体对Cu 的割裂作用增强,降低了材料的冲击韧性。所以,纯铜的冲击韧性值是最大的,为19.6J/cm2;其次是Ti2SnC 添加量为5%的复合材料,冲击韧性达到11.17J/cm2,高于行业标准要求的7J/cm2。

图5 Ti2SnC/Cu 复合材料的性能

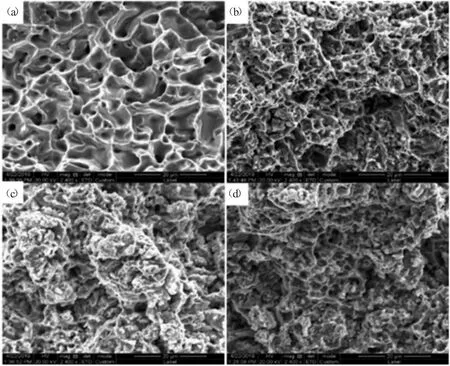

图6 Ti2SnC-Cu 复合材料拉伸断口形貌SEM图

纯铜和Ti2SnC/Cu 复合材料的拉伸断口形貌如图6 所示。从图6a 中可以看出,纯铜的断口上布满了较深的蜂窝状韧窝,这是由于材料本身存在孔隙,在外部应力的作用下,发生应力集中与裂纹扩展、长大和相互连接最终导致材料的断裂。在Ti2SnC 质量分数较少(5%)的复合材料(图6b)中,也可以看到韧窝尺寸变小且数量较多,但韧窝形状不规则而且较浅。这是由于Ti2SnC 的存在,使得拉伸过程中材料内部应力场比较复杂,因而拉伸过程中孔洞形成后材料发生内颈缩的方向不定,导致韧窝形状是不规则的[22]。韧窝较浅,表明添加Ti2SnC 显著降低了材料的塑性。随着Ti2SnC 质量分数的增加,韧窝数量和尺寸明显减小,材料的断裂方式逐渐从塑性断裂向脆性断裂转变。

3 结论

(1)当工艺条件一定时,随着增强相Ti2SnC 含量的增多,Ti2SnC/Cu 复合材料的致密度、延伸率、抗冲击韧性、抗拉强度、导电率均呈现下降趋势;布氏硬度略有增加,但添加量为8%、10%时,增加不明显。

(2)Ti2SnC 的质量分数为5%时,Ti2SnC/Cu 复合材料的综合性能最好,致密度达94%,导电率为39%IACS;抗拉强度达到250.29 MPa,是纯铜的1.4 倍,并保持14%的延伸率;抗冲击韧性为11.17J/cm2,布氏硬度89HBS,可以满足受电弓滑板的要求。