不同凝固条件下Cu80Fe20合金凝固组织以及磁性能研究

王佳康,接金川,李廷举

(大连理工大学 材料科学与工程学院,辽宁大连 116024)

Cu-Fe 合金由于优异的综合性能,如较高的强度和导电率、良好的导热性和延展性以及电磁波遮蔽性等,加上其原料来源广泛且成本低廉,因而得到了材料研究人员广泛的关注与研究,并在众多领域中有着巨大的潜在应用[1-3]。然而作为一种亚稳难混溶合金,合金中存在亚稳态不混溶间隙,因此该合金容易发生液-液相分离,使得合金在常规凝固条件下制备时容易出现严重的空间偏析行为。自从Nakagawa[4]在研究Cu-Fe 深过冷的条件下的凝固行为时,第一次发现Cu-Fe 合金发生了亚稳态液-液相分离现象。大量研究人员开始致力于Cu-Fe 合金的凝固行为以及亚稳液液相分离过程的研究。很多人从热力学角度对Cu-Fe系统的相图进行计算并证实该合金系存在液相不混溶间隙[5-7]。Wang 和Shi[8-11]等人通过采用高压气体雾化法制备出Cu-Fe 自包裹卵型复合组织,并通过计算以及相场模拟阐述了形成机制;He[12-14]等采用高压气体雾化法对Cu-Fe 合金凝固过程中液-液相分离进行分析,并借助数学模型分析了相分离过程中少量相的运动;Wang 等[6,15,16]从分子动力学角度研究了Cu-Fe 熔体相分离过程。本文通过采用不同的凝固条件制备出Cu80Fe20合金,并系统的研究不同凝固条件工艺下合金凝固组织以及磁性能。

1 试验材料与方法

本试验首先将纯度为99.99 wt.%的纯铜和纯度为99.99 wt.%纯铁经酸洗去除氧化皮后,通过真空电弧炉并在氩气保护气氛下进行熔炼预先制备Cu80Fe20母合金,为了保证电弧熔炼制备合金成分的均匀性,在合金的制备过程中需要反复熔炼多次。随后将制备得到的Cu80Fe20母合金在陶瓷坩埚中经过高频感应熔炼,将合金熔体加热到过热150 K 随后保温10 min,随后分别浇注在预先设计的两种不同类型的模具(石墨模具和铜板模具)中。随后对得到的合金试样进行磨抛和腐蚀,并使用氯化铁和盐酸混合的腐蚀液进行腐蚀。采用OLYMPUS GX51 光学显微镜以及Zeiss supra 55 扫描电镜进行微观组织观察,并用附带EDS 进行微区成分分析;通过Empyrean 型X 射线衍射仪对制备试样的物相组成进行分析,其扫描范围20°~100°,磁性能测试首先制备出 5mm×5mm×5mm 的样品,然后使用Lakershore-7400s 振动样品磁强计对不同凝固条件下合金的磁滞回线进行测试。

2 试验结果与讨论

2.1 不同凝固条件下合金的凝固组织

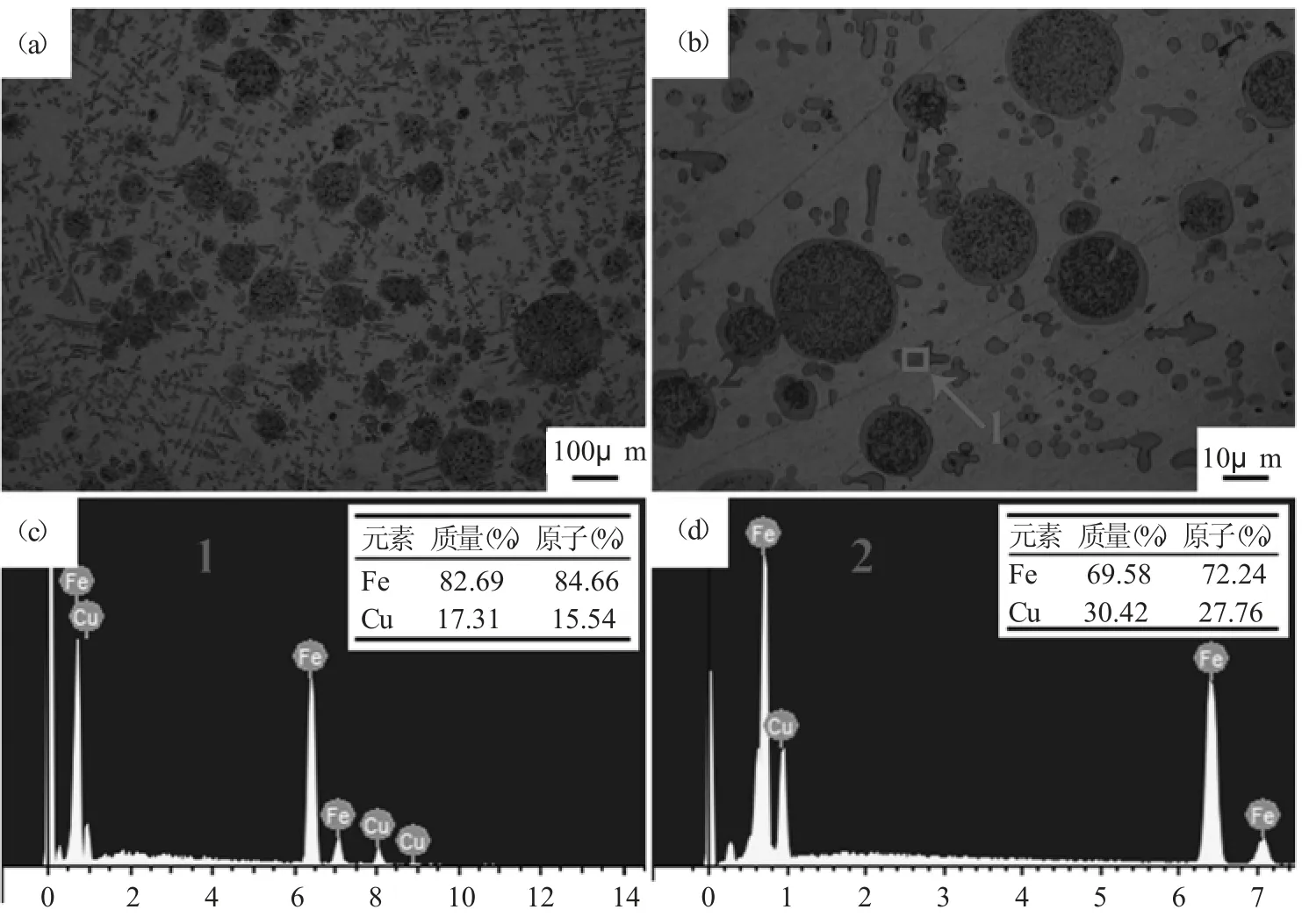

图1 为Cu80Fe20合金在石墨模具中凝固得到的微观组织。其中深色的相为富Fe 相,而浅色的基体相为富Cu 相,可以清楚的看出该凝固条件下得到合金的凝固组织中富Fe 相呈现两种截然不同的形貌,即发达的枝晶形貌以及球形形貌。之后通过EDS (Energy Dispersive Spectrometry) 对各相的成分进行分析,结果如图1c 和d 所示,可以看出球形富 Fe 相中的Cu 含量大约为30.42 wt.%,而发达枝晶形貌的富Fe 相中的Cu 含量仅为17.31 wt.%。同时值得注意的是,该凝固条件下得到合金微观组织中球形富Fe 相尺寸彼此不同且尺寸分布范围相对较宽(从几微米到几百微米);而且从球形富Fe 相微观组织还可以发现外围呈现 一层“薄壳”(图1b),内部呈现大量的小颗粒,微观成分分析可以确定外围“薄壳”为富Fe相而内部小颗粒富Cu 相。另外,相比于均匀分布的发达枝晶形貌的富Fe 相,球形富Fe 相存在着明显的偏聚。

图2 为Cu80Fe20合金在铜板模具中快速凝固得到的微观组织。由图可以清晰看出,深色的富Fe 相胞状枝晶均匀且随机分布在富Cu 基体上。与石墨模具中凝固得到的微观组织相比,该凝固条件下制备的合金微观组织中没有得到发达枝晶形貌的富Fe 相,而且同时值得注意的是微观组织中未观察球形富Fe 相的存在;对微观组织中的胞状富Fe 相进行EDS 成分分析,发现胞状富Fe 相中的Cu 含量高达37.89 wt.%,甚至超过了石墨模具得到凝固组织中球形富Fe 相中Cu 含量。

图1 Cu80Fe20合金在石墨模具中凝固得到的微观组织

图2 Cu80Fe20合金在石墨模具中凝固得到的微观组织

图3 不同凝固条件得到Cu80Fe20合金的XRD 图谱

图3 为不同凝固条件下制备Cu80Fe20合金的XRD 图谱。从图中可以看出,尽管两种凝固条件下合金的微观组织存在显著的差异,但是XRD 显示两种凝固条件下得到Cu80Fe20合金的物相组成均相同,都由体心立方结构的α-Fe 和面心立方结构的ε-Cu 所组成,另外都没有出现Cu 和Fe的其他相。

2.2 不同凝固条件下合金的凝固行为分析

图4 Cu-Fe 合金完整的二元相图[8]

Cu-Fe 合金是一种亚稳的难混溶合金,其凝固过程区别于一般的难混溶合金。图4 为包含亚稳难混溶间隙完整的二元Cu-Fe 合金相图[8]。从相图中可以看出Cu-Fe 二元合金相图中存在着一个如图虚线所示的亚稳的组元难混溶曲线(Metastable Miscibility Gap),研究表明当合金在难混溶间隙以下凝固时会发生液-液相分离[8,13,17]。一般在亚稳难混溶合金中定义液相线与难混溶间隙之间的温度差为临界过冷度,当凝固过程中合金熔体的实际过冷度小于临界过冷度时,合金熔体将发生平衡相图下凝固过程的液-固相转变。对于本研究的Cu80Fe20合金而言,当合金熔体温度低于液相线温度且未进入亚稳组元难混溶曲线以下时,固相γ-Fe 优先形核析出。随着温度的降低至1361K,合金凝固过程中将发生γ-Fe+L→ε-Cu 的转变,然而往往在实际凝固过程中,由于该转变温度接近于纯铜的熔点,因此该反应在实际的凝固过程中很难发生。而随着温度的继续下降,合金会在1123K 发生共晶转变,即γ-Fe→α-Fe+ε-Cu。如果合金熔体的实际过冷度大于临界过冷度时,合金熔体凝固过程中将过冷进入难混溶间隙,随后合金熔体会发生液-液相分离,即L→L1(富Fe 液相)+L2(富Cu 液相);随后在凝固的过程中由于L1富Fe 相较L2富Cu 相具有较大的过冷度,因此富Fe 液相先于富Cu 液相形核,随后两相将按照各自的凝固路径进行凝固。

通过微观组织分析,可以推断在石墨模具中得到的Cu80Fe20合金凝固过程中既发生了液-固相转变,进而凝固形成发达的富Fe 枝晶,而且还存在液-液相分离,研究发现难混溶合金液-液相分离之后由于形成的少量相即富Fe 液体为了减小界面能,因此少量相富Fe 相将以球状液滴形貌存在于富Cu 基体相中,所以合金凝固之后相分离形成的少量相富Fe 相呈现球状形貌。因此可以判定图1 中球形相貌的富Fe 相是由于液-液相转变形成的,其相关发生机制在本课题组的以前研究中已经加以阐明[18]。同时值得注意的是虽然均为液-固相转变形成,但铜板模具凝固合金中枝晶内的溶质含量远高于石墨模具中枝晶内的溶质含量,这表明在铜板模具凝固得到的合金发生了显著的溶质截留。

同时特别值得注意的是,在图1 石墨模具凝固得到微观组织中还可以发现这样一种现象:一些液-液相分离形成的球形富 Fe 相偏聚在一起。根据液-液相分离的动力学理论,液-液相分离后少量相的运动主要受布朗运动、奥斯瓦尔德熟化、Stokes 运动 和Marangoni 迁移等机制的共同影响[19]。研究表明液-液相分离发生后,在最初阶段由于少量相富Fe 液滴的尺寸较小,因此主要依靠布朗运动然后经过奥斯瓦尔德熟化实现小液滴粗化;而当液滴半径增大到一定程度时,布朗运动就不明显了,少量相液滴的运动将会由两相密度差引起的Stokes 运动或由于成分梯度以及温度梯度差异引起的Marangoni 迁移所主导,在迁移运动的过程中少量相由于尺寸存在差异加上熔体中的对流存在,因此势必会产生相对运动进而相互凝并以及碰撞。由此可以推断出微观组织中大尺寸的球状富Fe 相球是由于液-液相分离发生后的少量相富Fe 相液滴碰撞和凝并形成的,因此球状富Fe 相尺寸分布范围较宽。

2.3 不同凝固条件下合金的磁性能

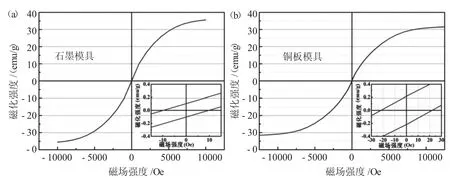

众所周知,金属合金的组织很大程度上决定了合金的宏观性能。图5 给出了不同凝固条件得到Cu80Fe20合金的磁滞回线。可以发现由于不同凝固条件下合金的凝固组织存在显著差异,因此合金的磁性能也存在差异。可以发现,石墨模具凝固得到合金的饱和磁化强度(Ms)明显大于相应铜板模具得到的合金。对于Cu-Fe 合金而言,合金饱和磁化强度的产生仅仅是由于磁性富Fe 相的存在,同时由于石墨模具中冷却速度相对较慢,凝固过程中能够析出大量的磁性富Fe 相,因此石墨模具凝固得到合金的饱和磁化强度相对较高。同时还可以发现,石墨模具凝固得到合金的矫顽力小于铜板模具得到的合金。这是因为石墨模具中得到合金微观组织中富Fe 相的数目远大于相应铜板模具中,因此在磁化过程中铜板模具凝固得到合金的矫顽力相对较大。但是总体而言,两种凝固条件下制备的Cu80Fe20合金均表现为典型的软磁性能。

3 结论

(1)在石墨模具中凝固得到的Cu80Fe20合金凝固组织中富Fe 相为发达的树枝晶以及尺寸存在差异的球形,而铜板模具中凝固得到的Cu80Fe20合金凝固组织中富Fe 相为细小的胞状晶,同时枝晶内发生显著的溶质截留现象。

图5 不同凝固条件得到Cu80Fe20合金的磁滞回线

(2)通过凝固过程分析,可以确定石墨模具中凝固得到的Cu80Fe20合金凝固过程中不仅发生了传统的液-固相转变,还发生了液-液相分离,而铜板模具中凝固得到的Cu80Fe20合金未发现液-液分离现象。

(3)相比于铜板模具制备的合金,石墨模具凝固得到合金的饱和磁化强度更高且矫顽力相对更小;但总体而言两种凝固条件下制备的Cu80Fe20合金均表现为典型的软磁性能。