探针支杆尾迹特性对压气机叶栅性能的影响

高 杰,向宏辉,代秋林,幸晓龙,王 晖

(中国航发四川燃气涡轮研究院,四川绵阳 621000)

1 引言

目前,轴流压气机气动性能试验中,试验件内部参数主要采用接触式探针测量[1-2]。受结构强度、测量原理等影响,接触式探针通常需要将探头固定在具有一定厚度的支杆上,这会对迎风气流产生阻碍,形成背风低压低速尾迹区,对下游流场产生扰动。随着轴流压气机技术指标的不断提高,高气动负荷紧凑结构融合设计已成为未来高性能压气机技术的重要特征,这将导致轴流压气机气动性能试验中接触式探针对被测流场的扰动问题愈发严重。

针对接触式探针对被测流场的扰动问题,国内外进行了大量研究并取得积极进展。Jose[3]、Coldrick[4]、Mersinligil[5]等开展了考虑探针堵塞扰动效应的试验数据修正方法研究。美国GE公司在E3十级高压压气机气动性能试验数据处理中,对进气道内的探针扰动考虑了1.4%的效率损失修正[6]。Coldrick等[7]数值研究了探针支杆对压气机流场的影响,结果表明探针支杆的存在改变了周围流场的压力和速度分布,并使压气机流量降低。马宏伟等[8-9]以大尺寸低速压气机试验器为依托,研究了探针支杆对转子出口流场的影响。向宏辉等[10-12]采用数值模拟与试验研究方法,围绕叶型探针结构布局对压气机气动性能的影响进行研究,探索了叶型探针局部扰动效应与压气机气动性能的关联机制;同时还开展了叶型探针对压气机叶栅气动性能影响的试验与数值研究,分析了叶栅在安装叶型探针前后的性能变化。

为进一步探索轴流压气机试验过程中探针支杆扰流对下游流场的影响,本文以某压气机试验所用圆柱状方向探针为研究对象,开展了探针支杆尾部结构椭圆状修型,采用数值模拟与试验研究相结合的方法分析了探针支杆尾迹特性对压气机叶栅性能的影响。

2 数值分析

该圆柱状方向探针的支杆为ϕ10 mm 的圆柱。以探针支杆为原型对其尾部结构进行椭圆化修型,见图1。根据不同椭圆长短半轴比(ER=LR/SR)设计了9 组对比方案,分别为ER=1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0。对上述各方案建立二维计算域,计算域进口距修型支杆中心200 mm,距出口边界500 mm,整个计算域宽300 mm(参考叶栅试验段)。对整个计算域采用ANSYS ICEM软件进行结构化网格划分;数值计算采用ANSYS FLUENT商业流体计算软件中基于压力定常耦合求解器;湍流模型选择Spalart-Allmaras模型。进口边界按标准大气条件给定总压、总温,出口设置平均静压,上下端壁及支杆表面等固壁面则采用固体无滑移壁面边界。

图1 修型支杆横截面示意图Fig.1 Sketch of the probe support

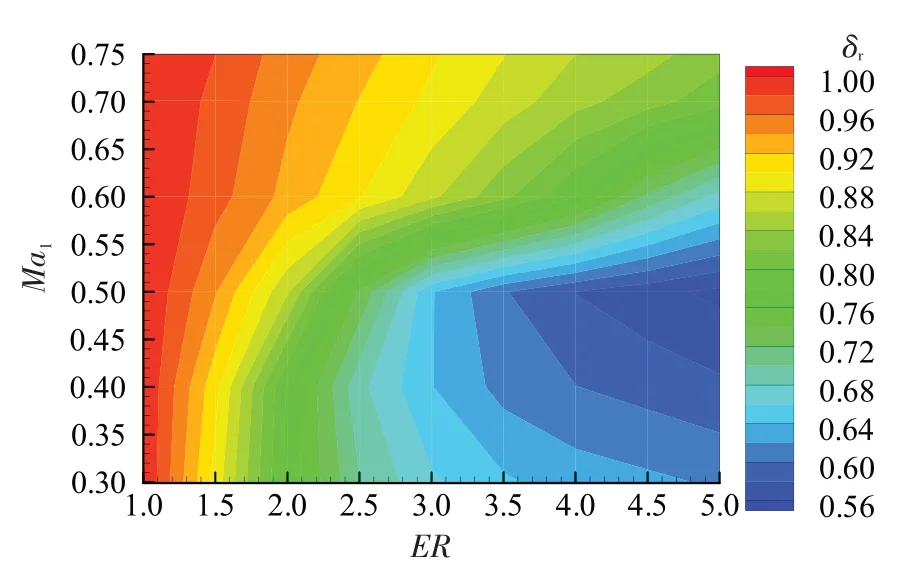

图2示出了所有计算状态下整个计算域相对总压损失随进口马赫数(Ma1)和ER的变化云图。相对总压损失定义为δr=δe/δc,其中δ=下标c、e 分别表示圆柱支杆和修型支杆,下标1、2 分别表示进、出口截面。由图可看出,修型支杆所产生的相对总压损失随着ER的增大而逐渐减小。当Ma1≤0.50 时,支杆尾部修型后流场相对总压损失随着ER的增大而急剧减小;当ER=5.0 时,与圆柱支杆(ER=1.0)相比,修型后流场总压损失最大下降了约44%。当Ma1>0.50时,修型后流场相对总压损失随着ER的增大而缓慢降低。

图2 探针支杆相对总压损失随进口马赫数和ER 的变化Fig.2 The contour map of relative total pressure loss of probe support with inlet Mach number and ER

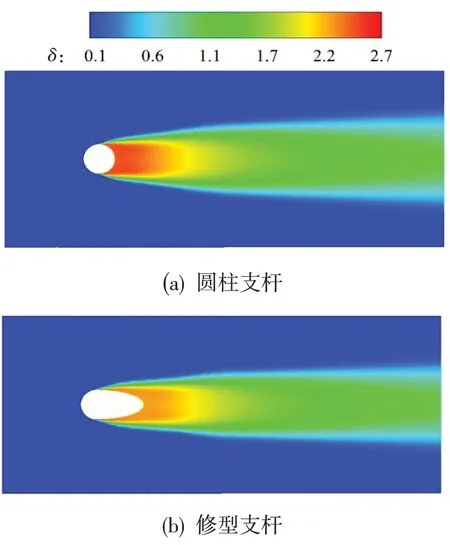

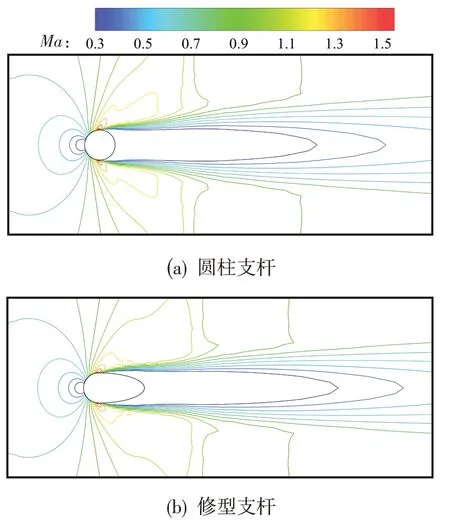

图3、图4分别列出了圆柱支杆、修型支杆(ER=3.0)在Ma1=0.50、0.75 时流场总压损失分布云图。当Ma1=0.50 时,圆柱支杆驻点偏移近90°位置点处发生了固壁面附面层分离,并向下游逐步形成大分离、高强度尾迹区;对圆柱支杆椭圆修型可以减小圆柱支杆分离点附近的逆压梯度,将附面层分离点位置向下游推移,减小附面层分离形成的尾迹区,从而使支杆尾迹宽度明显变窄,降低了支杆的尾迹损失。当Ma1=0.75时,圆柱支杆椭圆修型后未能有效大幅降低尾迹损失,此时在支杆驻点偏移90°位置点附近存在超声速区域(图5),产生激波-附面层干涉,诱发支杆表面附面层分离,从而导致支杆尾部修型后未能将分离点位置向下游推移,不能显著降低整个支杆的尾迹损失。

图3 Ma1=0.50时流场总压损失分布Fig.3 The contour map of total pressure loss when Ma1=0.50

图4 Ma1=0.75时流场总压损失分布Fig.4 The contour map of total pressure loss when Ma1=0.75

3 试验方案

3.1 试验件

根据上述计算结果设计了三种探针支杆结构,分别为圆柱支杆(ER=1.0)、修型支杆1(ER=2.0)和修型支杆2(ER=3.0)。选用某轴流压气机静叶根部截面前加载叶型进行平面叶栅试验件设计,主要设计参数见表1。为研究探针支杆扰流对下游叶栅气动性能的影响规律,在栅前对应叶栅中间两个栅距范围内开设5个安装孔,位置编号分别为P1、P2、P3、P4、P5;每个位置沿气流方向对应一个栅距内位置,由压力面至吸力面分别为40%、0%、60%、20%、80%,见图6。

图5 Ma1=0.75时流场马赫数等值线分布Fig.5 The Mach number contour line when Ma1=0.75

表1 叶栅试验件主要设计参数Table 1 The main design parameters of the cascade test rig

3.2 试验装置

在某超跨声速平面叶栅试验器上开展叶栅吹风试验。该试验器为暂冲式超跨声速平面叶栅风洞,主要由闸阀、快速阀、调压阀、稳压段、喷管段、试验段、收集器、坐标架、引射器、抽气装置和尾板等组成。试验段横截面尺寸为300 mm(高)×160 mm(宽),稳定工作时间大于4 min,压力波动不大于0.3%。

3.3 数据测试方法

图6 叶栅试验件及探针支杆安装位置示意图Fig.6 Schematic illustration of cascade test rig and probe support

试验测试系统主要由PSI9816 电子压力扫描阀、VXI数采系统、数采计算机等组成。在试验器稳压段内测量叶栅进口总压与总温,在栅前圆盘壁面测压孔上测量叶栅进口静压,在喷管出口侧壁测压孔上测量喷管出口静压,在叶栅出口距离叶片尾部0.45倍栅距处采用三孔楔形压力探针测量叶栅出口连续4个栅距内的总压。选择中间通道两个叶片作为测压叶片,分别在叶片叶盆与叶背表面开设15个壁面静压孔测量叶片表面静压。同时,采用油流法对叶片表面及栅板端壁的表面流线轨迹进行可视化显示。试验测量参数布局位置示意见图7。

图7 试验测量参数布局位置示意图Fig.7 Sketch of experimental measurement positions

4 试验结果分析

为分析探针支杆扰流对叶栅气动性能的影响,首先开展圆柱支杆周向安装位置对叶栅性能影响的吹风试验,以确定不同安装位置支杆扰流对叶栅性能的影响;然后根据试验结果确定支杆扰流影响最大和最小的安装位置,开展探针支杆尾部修型对叶型性能影响的吹风试验,分析探针扰流对压气机平面叶栅气动性能的影响。

4.1 无支杆叶栅试验结果分析

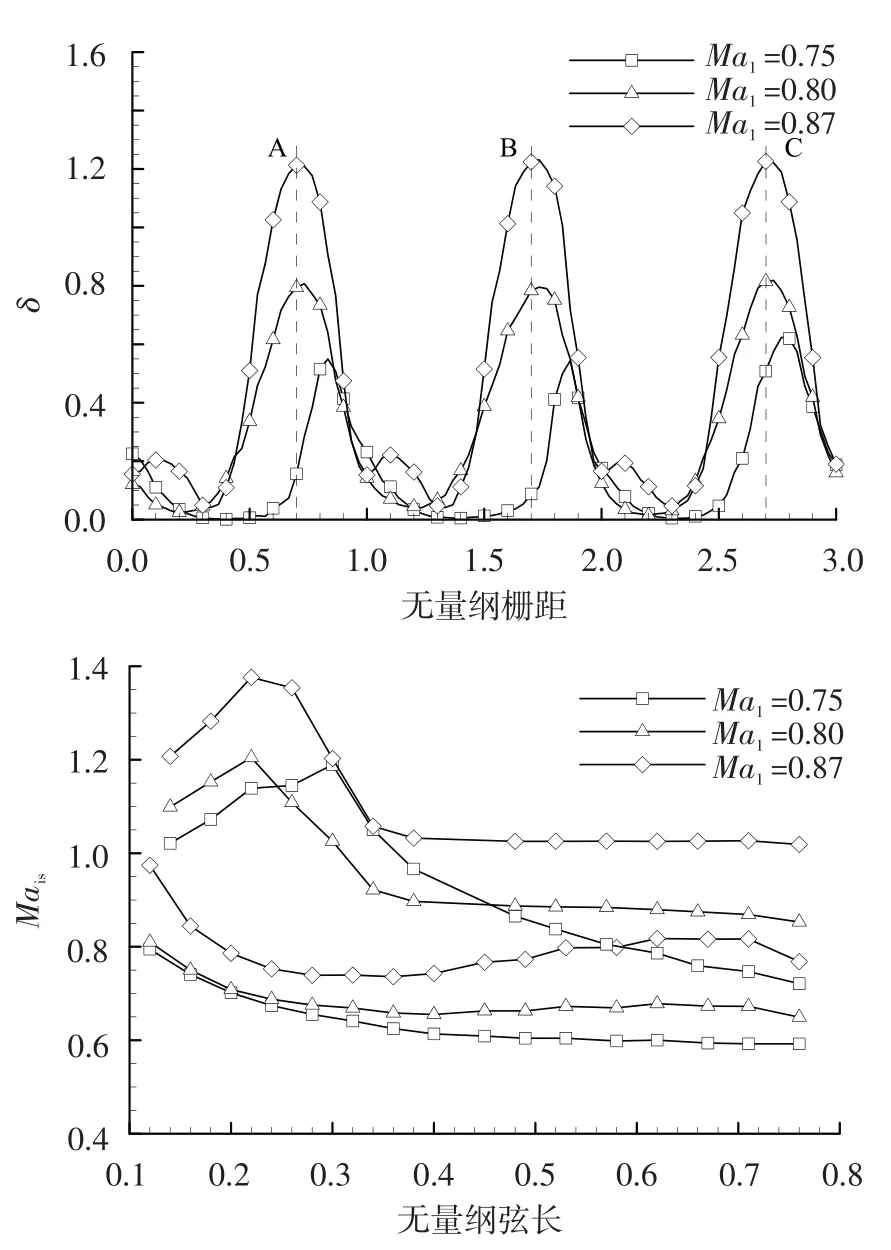

图8为无支杆叶栅不同进口马赫数下出口总压损失分布和叶片表面等熵马赫数分布。图中,随进口马赫数的增大,叶栅出口尾迹深度加深、宽度增大,并由吸力面向压力面方向扩张。Ma1=0.87 时,出口尾迹最大总压损失达1.2。Ma1=0.75时叶片吸力面附面层未发生分离,而Ma1增大至0.80 以后吸力面在叶片弦长37%位置处发生了气流分离。图9为Ma1=0.87时无支杆叶栅吸力面油流分布,从中也可清晰看到叶片吸力面发生了严重的气流分离。

图8 无支杆叶栅出口总压损失和叶片表面等熵马赫数分布Fig.8 Distribution of total pressure loss at outlet and surface isentropic Mach number of the cascade without probe support

图9 Ma1=0.87无支杆叶栅叶片吸力面油流图像Fig.9 The oil flow image on suction surface of the cascade without probe when Ma1=0.87

4.2 支杆周向安装位置对叶栅气动性能的影响

表2列出了不同位置安装圆柱支杆后叶栅的总压损失。可见,与无支杆叶栅相比,栅前安装支杆导致叶栅总压损失系数显著增大。所有进口马赫数条件下,当支杆安装于叶片中部区域(P3位置)时,叶栅总压损失相对较小;而当支杆安装于叶片前缘区域(P2或P4位置)时,叶栅总压损失相对较大。这表明在叶栅上游存在支杆扰流影响最小的安装位置。

表2 不同位置安装圆柱支杆后叶栅的总压损失Table 2 The total pressure loss of cascade with cylindrical probe support installed at different positions

图10 给 出 了Ma1=0.87 时P2 与P3 位置安装支杆后叶栅出口总压损失分布和叶片表面等熵马赫数分布。对比图8 中尾迹可看出,安装支杆后A、D 叶片尾迹强度明显低于无支杆叶栅的。这是由于该试验中采用进口总压作为试验状态调节参数,受支杆对流道的堵塞效应影响,导致安装支杆后叶栅进口真实马赫数低于无支杆叶栅,从而出现上述现象。在后续试验中采用喷管出口等熵马赫数作为状态调节参数解决此问题。由于P2位置位于B叶片前缘,支杆尾迹直接冲击B 叶片,并在叶片前缘分别顺叶片两面流入BC、AB两个叶片通道,导致两个叶片通道的尾迹分布受到影响。其中流入BC 叶片通道的尾迹低能流体诱发C叶片吸力面附面层提前在26%弦长处发生分离,使C叶片尾迹损失增大。由于P3位置位于BC叶片通道中间,支杆尾迹大部分流入该通道,使得C 叶片表面流动进一步恶化,导致BC 叶片通道主流区充满低能流体,使整个BC叶片通道出口形成一个大尺度尾迹区,但由于支杆尾迹主要进入BC叶片通道,使得B叶片尾迹损失大幅减小。与P2位置相比,受支杆尾迹的影响,P3位置时BC叶片通道的气动负荷明显进一步减小。

图11示出了设计状态下P2和P3位置的叶片吸力面油流分布。当支杆位于P2位置时,B叶片吸力面几乎被油流完全覆盖,C 叶片明显比其他叶片提前发生了气流分离。当支杆位于P3位置时,B叶片吸力面与A、D 叶片的油流分布基本相同,表明B 叶片吸力面尾迹受支杆尾迹影响较小;而C 叶片在叶片前缘附近弦长不到10%区域即发生了气流分离,其余部分完全被油流所覆盖。

4.3 支杆尾部修型对叶栅气动性能的影响

表3为不同修型方案下叶栅出口总压损失系数试验结果。可看出,不同马赫数下,安装在叶片前缘(P2位置)的探针支杆的叶栅总压损失均大于安装在叶片通道中间(P3 位置)的,这与前述试验结果相吻合。Ma1=0.50 时,与圆柱支杆相比,支杆尾部修型可大幅降低叶栅总压损失,且随着ER的增大该损失进一步降低。这表明随着ER的增大,修型支杆可有效降低支杆尾迹对下游叶栅的干扰。与在叶片前缘和叶片通道中间安装圆柱支杆相比,安装ER=3.0 的修型支杆的叶栅总压损失分别降低了约60%和40%。Ma1=0.87 时,与圆柱支杆相比,修型支杆未有效降低叶栅总压损失。综上可知,上游探针支杆尾迹与下游叶栅扩压流动间存在强烈的气动耦合效应,进口马赫数、周向安装位置与支杆尾部结构等均直接影响探针尾迹对下游叶栅的扰流强度。

图10 Ma1=0.87叶栅出口总压损失和叶片表面等熵马赫数分布Fig.10 Distribution of total pressure loss at outlet and surface isentropic Mach number of the cascade with probe when Ma1=0.87

图11 探针不同安装位置下的叶片吸力面油流分布Fig.11 The oil flow images on cascade suction surface with probe support installed at different positions

表3 不同修型方案的叶栅总压损失系数Table 3 Total pressure loss coefficient of cascade of different reconstruction schemes

图12为Ma1=0.50安装不同探针支杆时叶片表面的等熵马赫数分布。当支杆安装在叶片前缘时,压力面测压叶片表面等熵马赫数明显增大,表明此时叶片表面静压大幅降低。同时,在支杆尾迹低能流体挤压和掺混作用下,BC叶片通道有效流通面积减小,使得靠近吸力面测压叶片的叶背局部气流马赫数增大。当安装修型支杆后,随着ER的增大,支杆扰流对压力面测压叶片的影响减弱,使测压通道压力面等熵马赫数逐渐减小,BC叶片通道有效流通面积增大,吸力面等熵马赫数有所下降。当支杆安装在叶片通道中间位置时,压力面测压叶片表面等熵马赫数略有增大,吸力面测压叶片等熵马赫数大幅减小,整个测压叶片通道扩压能力大幅下降。此时对支杆尾部结构进行修型,减小了支杆扰流作用,使吸力面与压力面的等熵马赫数分别增大和减小,整个测压叶片通道的减速扩压能力得到一定改善,气动负荷有所提升。

图13为Ma1=0.87安装不同探针支杆时叶片表面的等熵马赫数分布。当支杆安装在叶片前缘时,压力面测压叶片前缘等熵马赫数下降,中后段等熵马赫数则不断升高;吸力面测压叶片前缘膨胀加速略有提前,峰值马赫数略有增大,表面附面层分离位置有所提前,且分离后表面等熵马赫数增大。当支杆安装在叶片通道中间时,压力面测压叶片等熵马赫数基本保持不变,吸力面测压叶片等熵马赫数则沿弦向缓慢降低。对比无支杆吸力面测压叶片等熵马赫数分布可看到,安装支杆后原有的叶片前缘加速及激波系结构遭到严重破坏,这表明测压叶片通道原有扩压能力显著降低,叶片气动负荷大幅下降。对比尾部椭圆修型探针支杆对测压叶片表面等熵马赫数分布可知,此时随着ER的增大,测压叶片表面等熵马赫数分布规律基本无变化。

图12 不同探针支杆叶片表面等熵马赫数分布(Ma1=0.50)Fig.12 The surface isentropic Mach number distribution of cascade installed different probes when Ma1=0.50

图13 不同探针支杆叶片表面等熵马赫数分布(Ma1=0.87)Fig.13 The surface isentropic Mach number distribution of cascade installed different probes when Ma1=0.87

图14为Ma1=0.50时探针支杆对叶栅出口总压损失分布的影响。当探针支杆安装于叶片前缘(P2位置)时,相比圆柱支杆,修型支杆能降低下游B 叶片出口尾迹损失。对比ER=2.0 和ER=3.0 两支杆的扰流作用发现,当ER增大后,虽然B叶片吸力面出口总压损失明显降低,但B 叶片压力面出口总压损失略有增大。这是因为随着ER的增大,减小了修型支杆尾迹强度,削弱了影响B 叶片吸力面附面层分离的能力,从而大幅减小了B 叶片吸力面尾迹损失;同时,随着ER的增大,减小了修型支杆冲击B叶片压力面的低能流体,使B 叶片压力面气流流速增大,导致其出口总压损失略有增大。当探针支杆安装于叶片通道中间(P3 位置)时,探针支杆尾部结构对下游叶栅对应通道的尾迹分布具有明显影响。相比圆柱支杆,修型支杆减弱了对BC叶片通道的流场扰动,使叶栅流动损失大幅降低,同时也削弱了对相邻两侧通道流场的负面影响。且随着ER的增大,探针支杆扰流作用受到更强的抑制。综上可知,在Ma1=0.50 时支杆尾部结构椭圆修型能在一定程度上抑制支杆尾迹损失,减小对下游叶栅流场的扰流影响,这与数值模拟结果一致。

图14 不同探针支杆对叶栅出口总压损失分布的影响(Ma1=0.50)Fig.14 The total pressure loss distribution at cascade outlet with different probes when Ma1=0.50

图15为Ma1=0.87时探针支杆对叶栅出口总压损失分布的影响。对比不同探针支杆尾部结构对应的叶栅出口流场,上游探针支杆无论是正对叶片通道中间还是正对叶片前缘,叶栅出口尾迹分布规律均非常接近。这表明在Ma1=0.87 时改变探针支杆尾部结构无法有效抑制支杆尾迹扰流强度,这与之前叶栅出口总压损失试验及数值模拟结论一致。

图15 不同探针支杆对叶栅出口总压损失分布的影响(Ma1=0.87)Fig.15 The total pressure loss distribution at cascade outlet with different probes when Ma1=0.87

图16 为Ma1=0.50、0.87 时探针支杆安装在P3位置时叶片吸力面油流分布。Ma1=0.50时,在圆柱支杆扰流作用下C 叶片吸力面气动负荷降低,导致其吸力面角区分离明显减小,其油流痕迹与其他三个叶片明显不同;在ER=3.0支杆扰流作用下,由于支杆尾迹强度减弱,C 叶片吸力面气动负荷相比圆柱支杆增加,导致C叶片端区角涡分离尺度变大,其吸力面油流痕迹与其他三个叶片已非常相似,进一步表明ER=3.0支杆对叶栅流场的扰流影响作用非常小。Ma1=0.87时,支杆扰流尾迹诱发C叶片吸力面提前发生气流分离,从油流痕迹上可明显看到与其他叶片的差异;圆柱支杆与修型支杆扰流对C 叶片吸力面油流痕迹的影响基本一致,表明此时支杆尾部结构修型对改善支杆扰流影响几乎无作用。

图16 探针支杆对叶片吸力面油流分布的影响Fig.16 The oil flow image on cascade suction surface with different probe

5 结论

围绕轴流压气机性能试验领域存在的插入式测试探针对内流场的扰动问题,以圆柱状方向探针为研究对象,数值模拟分析了探针尾部结构椭圆修型对探针支杆尾迹抑制作用的影响,并在跨声速叶栅试验器上开展了圆柱支杆与椭圆修型支杆对下游压气机平面叶栅气动性能影响的对比试验研究,分析了不同条件下支杆尾部结构变化对下游叶栅流场的影响。主要得出以下结论:

(1)探针支杆扰流会导致下游叶栅总压损失增大,使对应叶片的尾迹损失急剧增大和常规叶片通道的减速扩压作用急剧恶化。相比于其他安装位置,探针安装在叶片通道中部对下游叶栅气动性能的影响较小。

(2)当进口马赫数为0.50 时,圆柱探针支杆尾部椭圆修型可减小支杆后半部分表面逆压梯度,延缓支杆表面附面层气流分离以大幅降低尾迹强度,从而减小尾迹对下游叶栅流场的干扰。

(3)当进口马赫数为0.87 时,支杆表面出现激波与附面层相干涉,导致支杆表面附面层发生分离,此时进行支杆尾部椭圆修型不能有效降低支杆尾迹强度,无法减小支杆尾迹对下游叶栅流场的干扰。