SiC纤维增强整体叶环破裂转速研究

胡 强,胡智波,米 栋,宣海军

(1.中国人民解放军海军装备部,北京 100841;2.浙江大学能源工程学院,杭州 310027;3.中国航发湖南动力机械研究所,湖南株洲 412000)

1 引言

在满足安全性和可靠性的前提下,提高航空发动机推重比是航空发动机科研工作者的长期目标。随着材料研制与加工工艺水平的不断提高和发动机轮盘结构的不断改进,现代航空发动机推重比已达15[1]以上。压气机转子实现这一目标可从两方面开展工作:一是优化设计出新型结构转子,如省去榫槽连接的整体叶盘,或省去辐板结构的整体叶环[2];二是采用能承受发动机恶劣工况的新材料。SiC 纤维纵向拉伸强度可达到3 800 MPa[3],通过纤维涂层法等与钛合金基体结合形成复合材料[4]后,在纤维方向可承受较大应力。相比传统叶盘,SiC纤维增强钛合金整体叶环减重可达70%[5]。

通过纤维涂层方法使SiC纤维上包裹一层钛合金形成先驱丝,然后缠绕排布在开槽的钛合金毛坯环形件内,完成后对钛合金外环进行电子束焊接,再以热等静压成一体[6-7]。该工艺可以精确控制纤维的体积分数,使纤维均匀分布。20 世纪80 年代,美国在IHPTET计划中开始连续纤维整体叶环的研究与应用工作[8]。90 年代,欧洲国家相继开展了整体叶环的制造与考核工作[9-10]。日本通过基体涂覆单丝带工艺制备出高性能整体叶环[11-13]。目前,国内已成功研制出高性能SiC 纤维,并应用于整体叶环的制造,相应的强度考核工作也正在开展。本文以某中等尺寸SiC 纤维单环增强整体叶环为研究对象,通过强度计算、超转残余变形测量和完全破裂试验对其破裂转速进行了研究。

2 强度计算

2.1 有限元应力计算

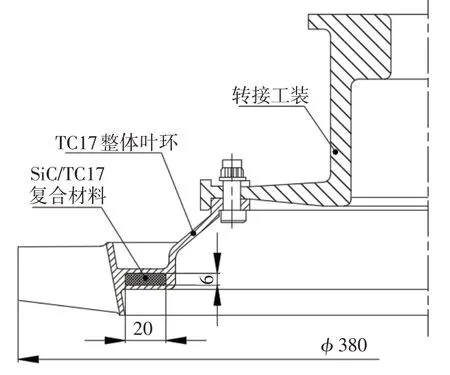

整体叶环试验转子的截面形状如图1所示。叶尖直径380 mm;SiC 纤维复合材料增强圆环径向宽20 mm、厚6 mm,位于轮缘内侧;外侧为模拟叶片。增强区域内侧延伸段的安装孔用于连接转接盘。根据周向循环对称结构特征,取1/40 模型划分出16 246个有限元六面体网格单元(图2)。为提高计算精度,适当加密复合材料增强环及周边网格。约束转接工装上端面轴向位移,采用接触单元模拟叶环与转接盘的装配接触,并设置复合材料与钛合金为保证变形协调的绑定接触。在室温条件下施加工作转速下的离心载荷,以材料的线弹性模型进行计算。

图1 整体叶环试验转子截面形状Fig.1 The rotor section of bling model

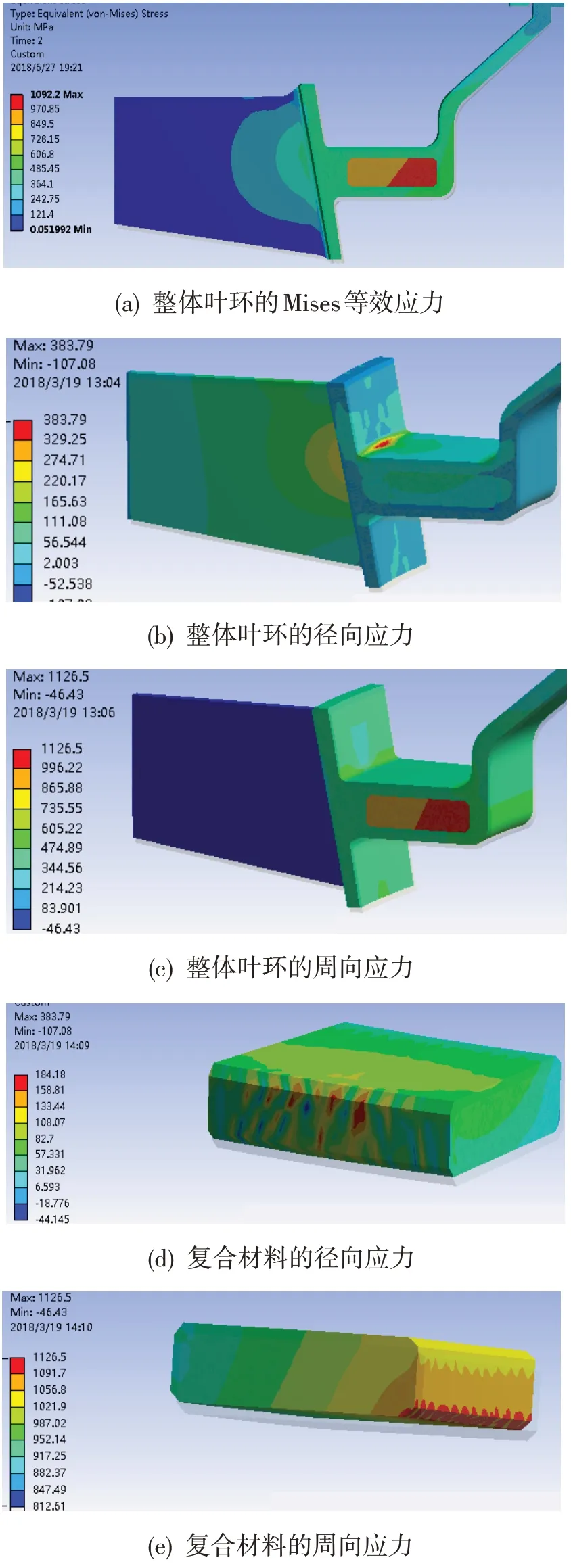

图3 整体叶环及复合材料的应力分布Fig.3 Stress distribution plots of bling and composite material

图3所示为整体叶环及其复合材料增强环应力计算结果。最大von Mises应力为1 092 MPa,位于复合材料增强环内侧;复合材料与周围钛合金的应力水平相差很大,钛合金应力在300.0~500.0 MPa之间,而复合材料的整体应力水平在812.6 MPa以上,复合材料承担了大部分离心载荷。整体叶环的最大径向应力发生在TC17基体上,为383.8 MPa,远低于钛合金的屈服强度,不会导致叶环径向破裂;而最大周向应力在复合材料上,为1 126.5 MPa,高于钛合金极限强度,接近复合材料单向拉伸极限强度,易发生复合材料周向断裂而导致整体叶环子午截面破裂。

2.2 破裂转速计算

根据有限元计算得到的应力分布状态,高速旋转的整体叶环由复合材料增强环承担了90%以上的周向载荷,因此以复合材料的周向应力水平计算破裂转速。两种试验温度下复合材料纤维长度方向的实测拉伸性能数据见表1。

表1 SiC/TC17复合材料性能数据Table 1 Property data of the composite SiC/TC17

计算破裂转速可采用截面平均应力法与局部最大应力法。平均应力法假设截面的平均应力达到强度极限后轮盘沿着该截面发生破裂,其计算公式为:

式中:Nv为子午截面破裂储备系数;ωPy为计算破裂转速;ω0为施加转速;σb为材料强度极限;σmv为截面平均周向应力;k为修正系数,与截面应力分布均匀度有关,此次计算中取0.95。

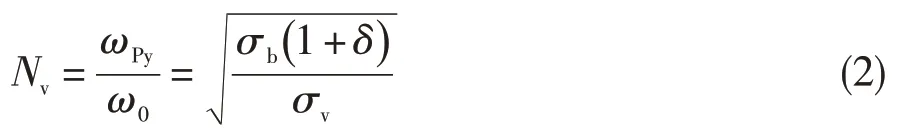

局部最大应力法假设截面的最大周向应力达到强度极限后沿着该截面发生破裂,其计算公式为:

式中:δ为材料的延伸率,σv为截面上的最大应力。

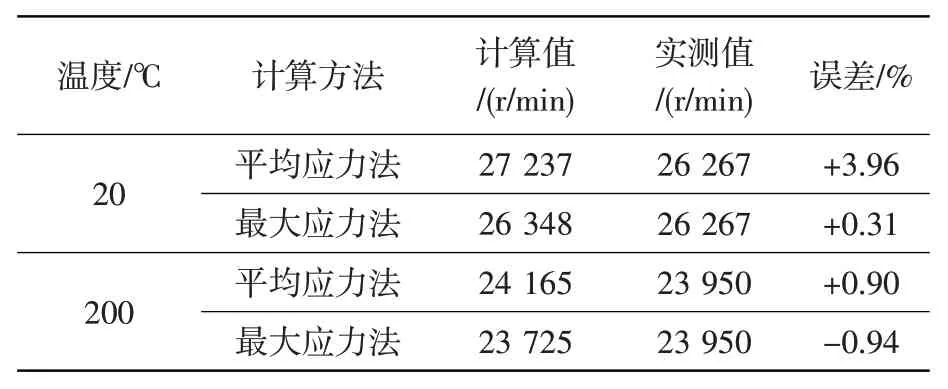

取复合材料的20 mm×6 mm截面上的平均周向应力和最大周向应力计算破裂转速。有限元计算结果显示,随着转速的增加,复合材料的应力水平很快达到极限强度。两种试验温度下的计算结果如表2所示。

3 试验验证

3.1 试验结果与分析

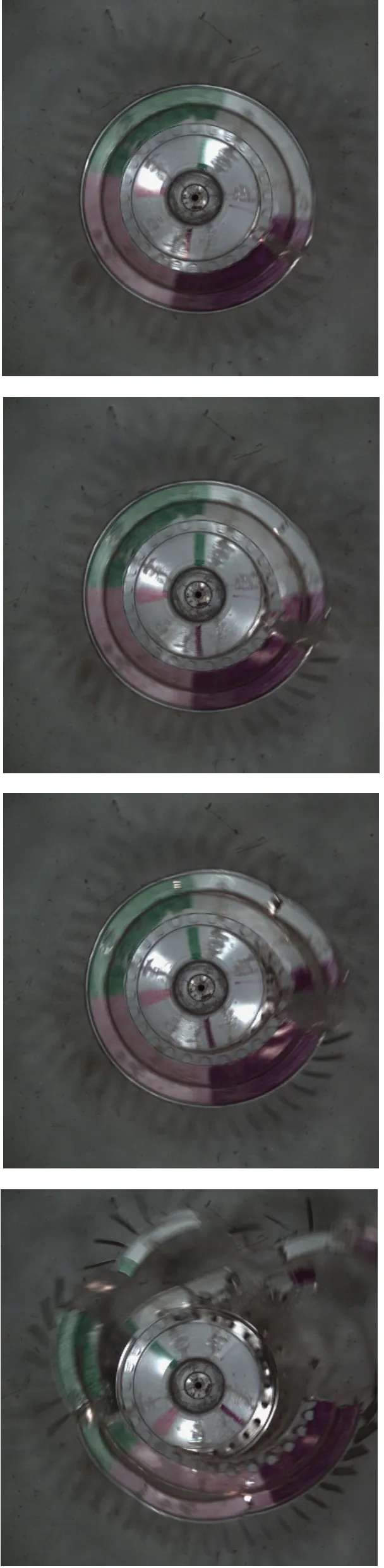

试验件实物如图4所示,按100%、105%、110%、115%、118%、122%、127%工作转速分阶段实施超转试验,每个目标转速保载5 min后降速停机。若完成以上超转试验后仍未发生破裂,则继续提高转速进行叶环破裂试验。结构尺寸和制造工艺完全相同的试验件共2 件,分别进行室温和200℃条件下的超转、破裂试验。

表2 子午截面破裂转速计算值Table 2 Calculation value of radial burst speed

图4 整体叶环实物图Fig.4 Photo of bling

图5显示了高速相机记录的整体叶环的破裂过程,图6为破裂后拼成的试验件残骸,可见此整体叶环的破裂模式为周向破裂。表3为计算破裂转速与试验实测值的对比,两种失效准则计算结果的误差均在5.00%以内,且局部最大应力法计算结果的误差均小于1.00%。由于复合材料主要承受离心力引起的周向拉伸载荷,且截面上的周向应力沿径向分布不均匀,应力较大的局部区域发生一定数量的纤维断裂后,叶环整体结构随之失效破裂。因此,采用局部最大周向应力法计算整体叶环的破裂转速,其结果更为准确。

3.3 复合材料断口分析

利用扫描电镜观察破裂后的复合材料碎片断口,发现断裂面存在大量的纤维凹孔与凸出,如图7(a)所示。表明叶环超转破裂过程中纤维基体脱粘现象严重,且纤维的脱粘早于断裂,当某个子午截面邻近位置纤维断裂达到一定数量时引起基体撕裂与整体结构失效。对比断面放大后较为平坦的部分(图7(b)),纤维与基体断面大致处于同一平面,说明该处纤维与基体几乎同时断裂。由此可以推断,复合材料断裂起始点为不平整区域,随后短时间内裂纹扩展导致复合材料整体断裂。

图5 整体叶环破裂过程Fig.5 Burst process of bling

图6 整体叶环破裂残骸Fig.6 Burst of bling

表3 破裂转速计算值与实测值的对比Table 3 Calculation value and actual value of burst speed

观察断口垂直方向侧面纤维受损情况可知,在周向拉伸应力作用下每条纤维丝都有多处断裂,同时还存在20~30 μm 的滑移,如图8 所示。叶环超转过程中,纤维与金属基体结合界面较弱的位置分脱,滑移一段距离后被拉断,复合材料逐渐失去承载能力。随着断裂纤维数量的不断增加,复合材料最终无法承受巨大的周向应力而引起叶环子午截面破裂。

图8 纤维纵向破坏形貌图Fig.8 Longitudinal damage pattern of fiber

4 结论

综合利用有限元分析计算与超转试验测试方法,研究了某中等尺寸SiC 纤维增强整体叶环的破裂模式和破裂转速,主要结论如下:

(1)整体叶环充分利了SiC纤维增强复合材料环形件周向抗拉极限强度高的特点,复合材料承受了远大于钛合金基体材料的周向应力,起到了主要承载作用。

(2)整体叶环的破裂模式为周向破裂,复合材料环形件子午截面上承受的周向应力并不均匀,采用局部最大周向应力法计算其破裂转速较为准确,误差在1.00%以内。

(3)纤维断裂前首先发生SiC纤维与钛合金粘接界面的分脱,当局部区域内纤维断裂达到一定数量时便引起裂纹扩展,整体叶环破裂。