基于直接电流控制的BLDCM换相转矩脉动抑制

胡兴洋,罗德荣

(湖南大学 电气与信息工程学院,长沙 410082)

0 引 言

无刷直流电机(以下简称BLDCM)由于体积小、转矩电流比大、控制方式简单、维护方便等优点,在伺服驱动、电动汽车、工业控制等领域的应用日益广泛[1-2]。在BLDCM的控制系统中,由于电机反电动势是梯形波,为了保证电机输出转矩最大,一般采用60°两两换相的导通驱动方式,而传统的PWM调压控制系统存在明显的换相转矩脉动,这限制了其在低噪声、高精度控制领域的应用[3]。

针对这一问题,文献[4-5]采用了基于转矩和磁链双滞环结构的直接转矩控制,但这需要估测电机的实际转矩和磁链;文献[6-7]在文献[4-5]的基础上省去了磁链环节,仅采用转矩单环控制,结合6个离散的磁极位置信号,来选择电压矢量,简化了系统结构;文献[8-9]将PWM-ON调制法和重叠换相法相结合,控制关断相的电流,进而减小转矩抖动;文献[10]采用预测电流控制加重叠换相的策略来减小电流脉动。

为了进一步简化控制系统结构,本文详细分析了BLDCM在两两导通驱动模式下输出转矩与非换相电流之间的关系,从而省去转矩观测环节,直接以电流为控制目标,提出一种直接电流控制方式。该方案仍使用转速、电流双闭环控制结构,转速外环采用PI控制,电流内环采用滞环比较控制,根据滞环比较器的输出来决定导通相的关断,实现对电流的跟踪控制,从而减小相电流和转矩抖动。仿真及实验结果表明,该方法能有效抑制换相电流和转矩波动,提高转矩的响应速度,减小转速波动,同时又具有控制简单、观测量少、易于实现等优点。

1 BLDCM数学模型及其脉宽调压控制

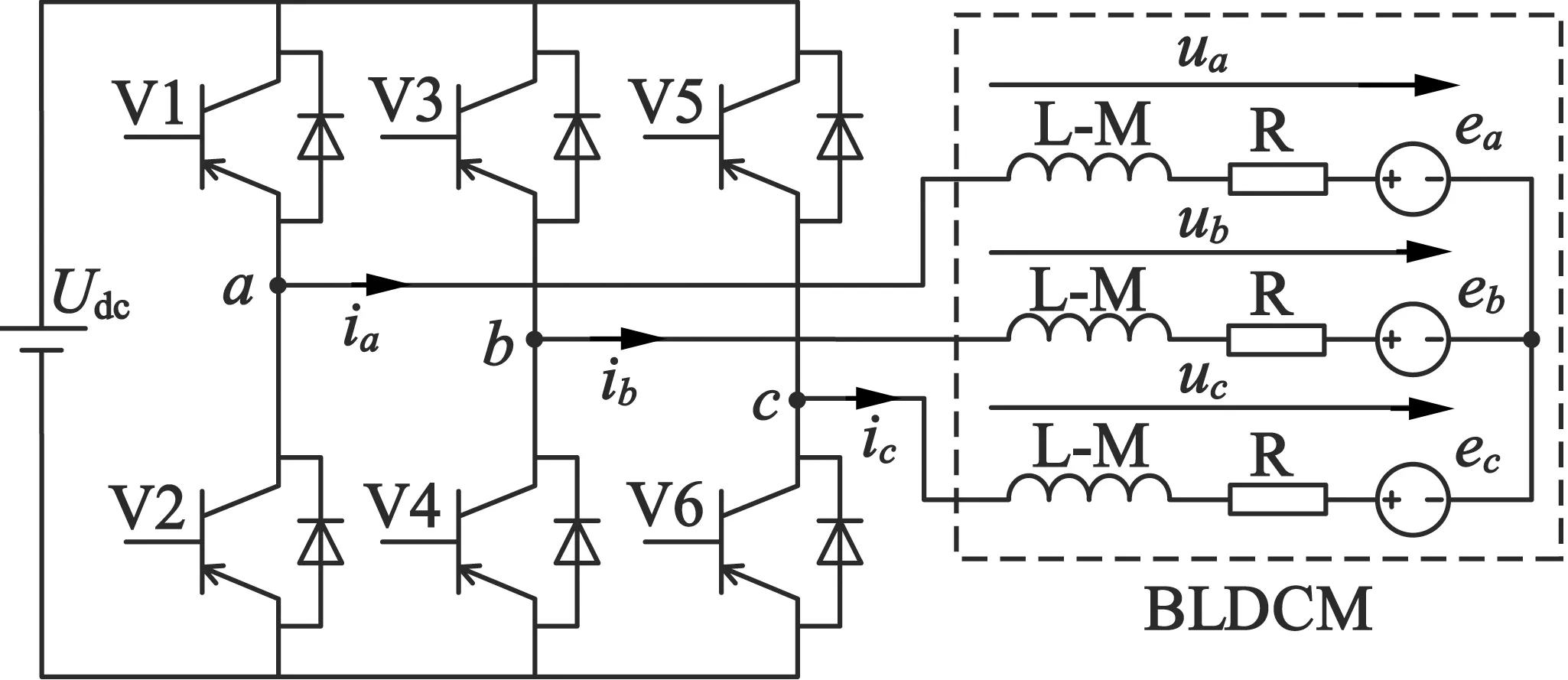

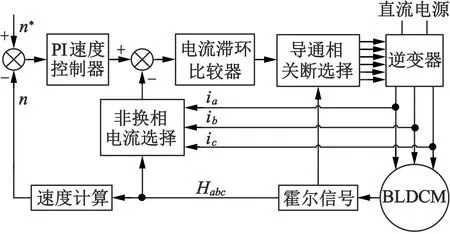

BLDCM控制系统主电路结构如图1所示,控制器采用全桥驱动结构,电机绕组采用Y型连接方式。假定三相绕组对称,且三相反电动势均为平顶宽度为120°的理想梯形波。

图1中,V1~V6为全控开关器件。

图1 BLDCM主电路结构

BLDCM三相定子电压和电流方程:

(1)

ia+ib+ic=0

(2)

式中:ua,ub,uc,ia,ib,ic,ea,eb,ec分别为电机三相对称绕组的端电压、相电流以及相反电动势;R,L,M分别为电机每相绕组的电阻、自感以及互感。

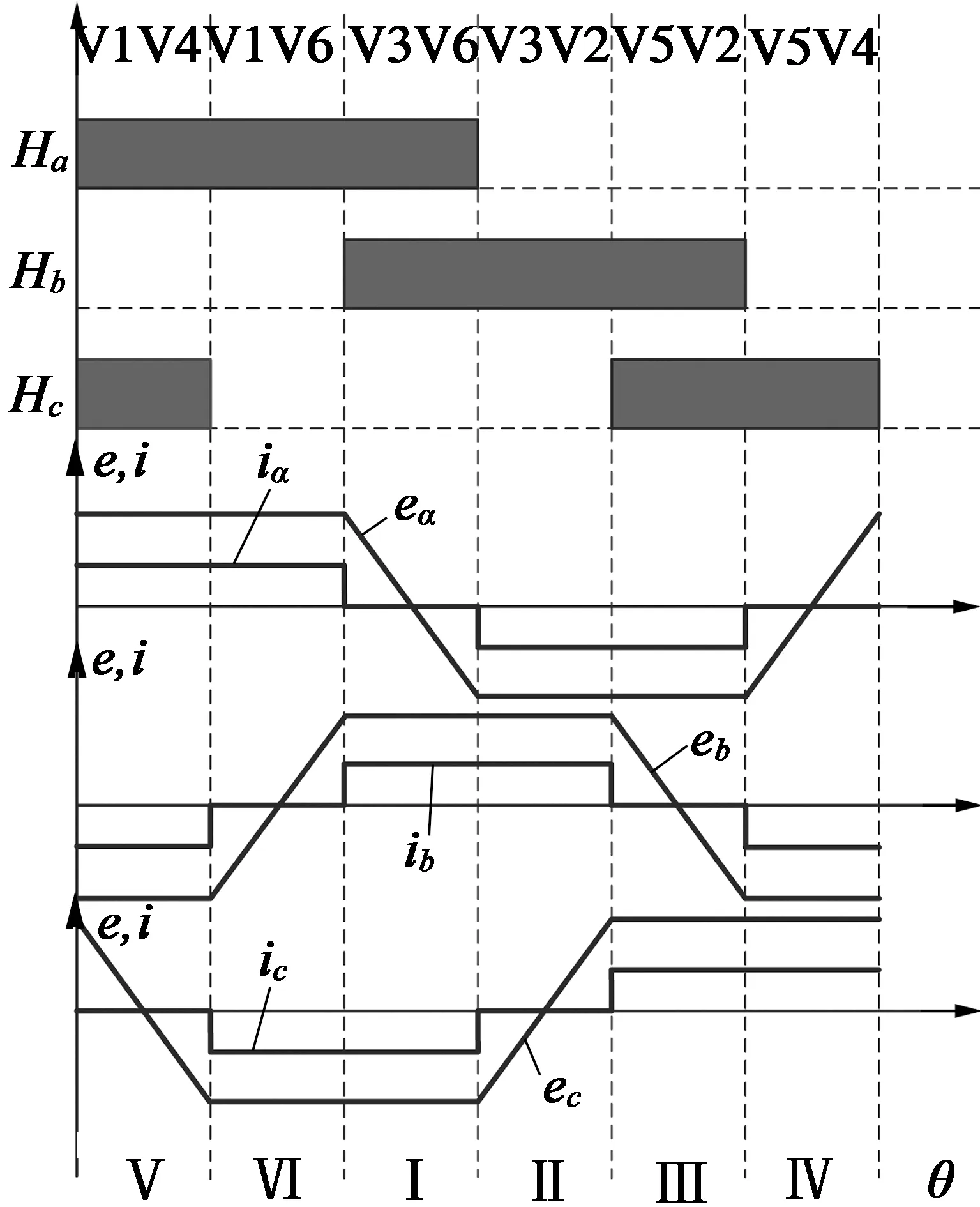

BLDCM的输出转矩可表示:

(3)

式中:Ω为电机机械角速度;Te为电机输出转矩。

由式(3)可知,在电机转速稳定时,要保证输出转矩恒定,各相反电动势与其电流乘积之和必须保持恒定。而由于BLDCM的反电动势一般为梯形波,要保持转矩恒定,则必须保证三相输出电流是与电机反电动势平顶波同宽度、同向或反向的方波[11]。

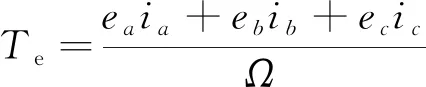

由于其特殊的反电动势结构,永磁BLDCM一般采用开关型霍尔元件作为位置传感器,3个霍尔元件的安装位置相差120°电角度,通过感应磁极正负,可提供6个间隔均匀且非连续位置信号,以此来决定导通相和非导通相。传统的调压控制系统中,一般采用转速、电流双闭环控制结构,通过转速闭环得到电流参考值,再通过电流闭环得到工作相电压,然后根据该电压值对直流电压进行PWM调制以产生对应的PWM波[12]。常见的PWM调压方式有H_PWM-L_ON、H_ON-L_PWM、H_PWM-L_PWM,其中H_PWM-L_ON控制方式最为理想。BLDCM传统双闭环控制原理框图如图2所示。

图2 BLDCM传统双闭环控制系统

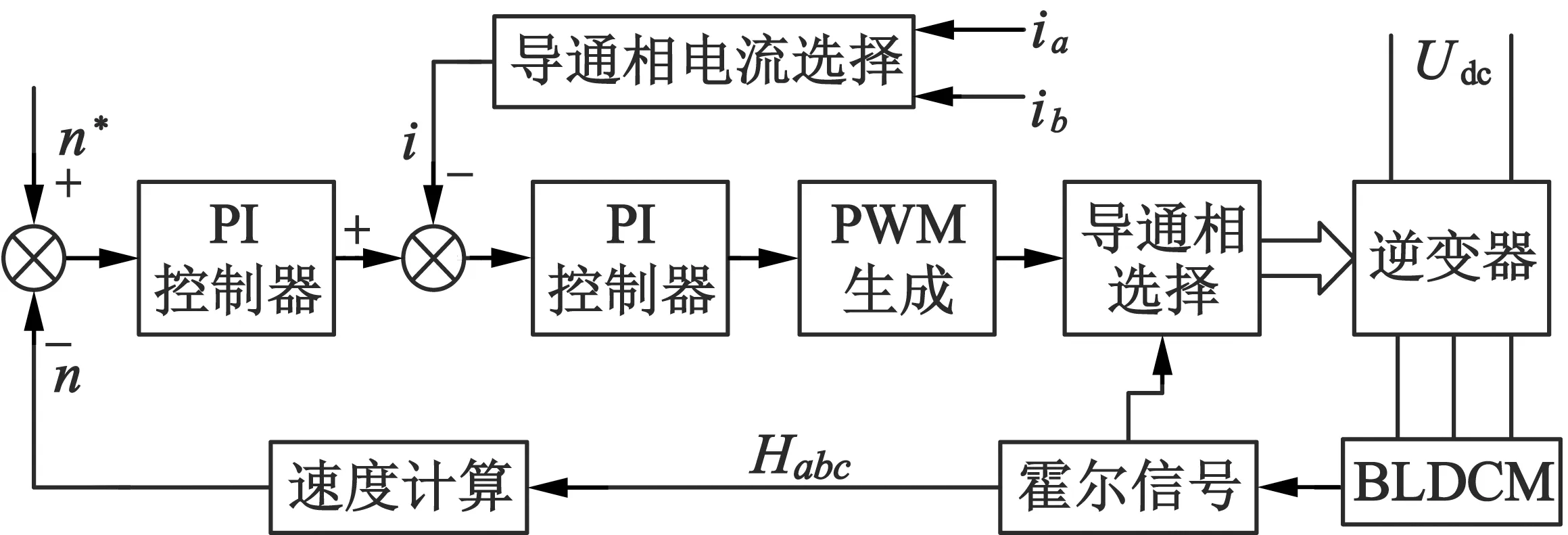

根据BLDCM的控制原理可知,在一个电周期需要进行6次换相,因此可以将空间划分为6个扇区。其中,b相反电动势恒定且为正,c相反电动势恒定且为负的区域为定义为扇区Ⅰ。当电机逆时针旋转,两两导通控制方式下的BLDCM反电动势、相电流、霍尔信号、扇区分布以及功率器件开通状态的对应关系如图3所示,导通顺序如表1所示。

图3 霍尔信号、反电势、相电流以及扇区分布表1 逆时针旋转导通顺序表

扇区转子位置θ/(°)霍尔值导通相Ⅴ210~270101a+b-Ⅵ270~330100a+c-Ⅰ330~30110b+c-Ⅱ30~90010b+a-Ⅲ90~150011c+a-Ⅳ150~210001c+b-

2 BLDCM直接电流控制系统

2.1导通相电流与转矩的关系

BLDCM采用两两导通驱动方式时,输出转矩和导通电流的关系可分为换相阶段和非换相阶段。

以图3扇区Ⅵ为例,分析电机在非换相阶段转矩与电流的关系,此时b相关断,a相上桥臂导通,c相下桥臂导通,可知ib= 0且ia=-ic,根据式(3)可得:

(4)

因BLDCM反电动势平顶波与转速成正比,设其反电动势系数为Ke,由图3可知,此时ec=-KeΩ,ea=KeΩ,将ea和ec代入式(4)可得:

Te=2Keia

(5)

式(5)说明,当电机转速稳定时,在非换相阶段,BLDCM输出转矩Te与导通相电流ia成正比,其结构及特性类似直流电机。

同理,以电流从扇区Ⅴ换相到扇区Ⅵ为例,分析电机在换相阶段的转矩与电流对应关系。由于换流过程很快,可认为此过程中各相反电动势基本保持不变,则ea=KeΩ,eb=-KeΩ,ec=-KeΩ,根据式(2)、式(3)可得:

Te=Ke(ia-ib-ic)=2Keia

(6)

式(6)说明,在电机换相过程中,电机输出转矩与非换相电流成正比。

结合式(5)、式(6)可知,在扇区Ⅵ换相阶段和非换相阶段,电机输出转矩都与非换相电流ia成正比。由此可知,电机输出转矩可以由每个扇区的非换相电流来决定。每个扇区的非换相电流与霍尔信号的对应关系如表2所示。

表2 非换相电流与霍尔信号对应关系

由表2可得,电机在整个运行过程中,非换相电流与霍尔信号值的关系如下:

由上述分析可知,在电机运行过程中,只要控制了非换相电流iact,就等于控制了电机的输出转矩,以此为依据建立BLDCM直接电流控制系统。

2.2直接电流控制系统结构

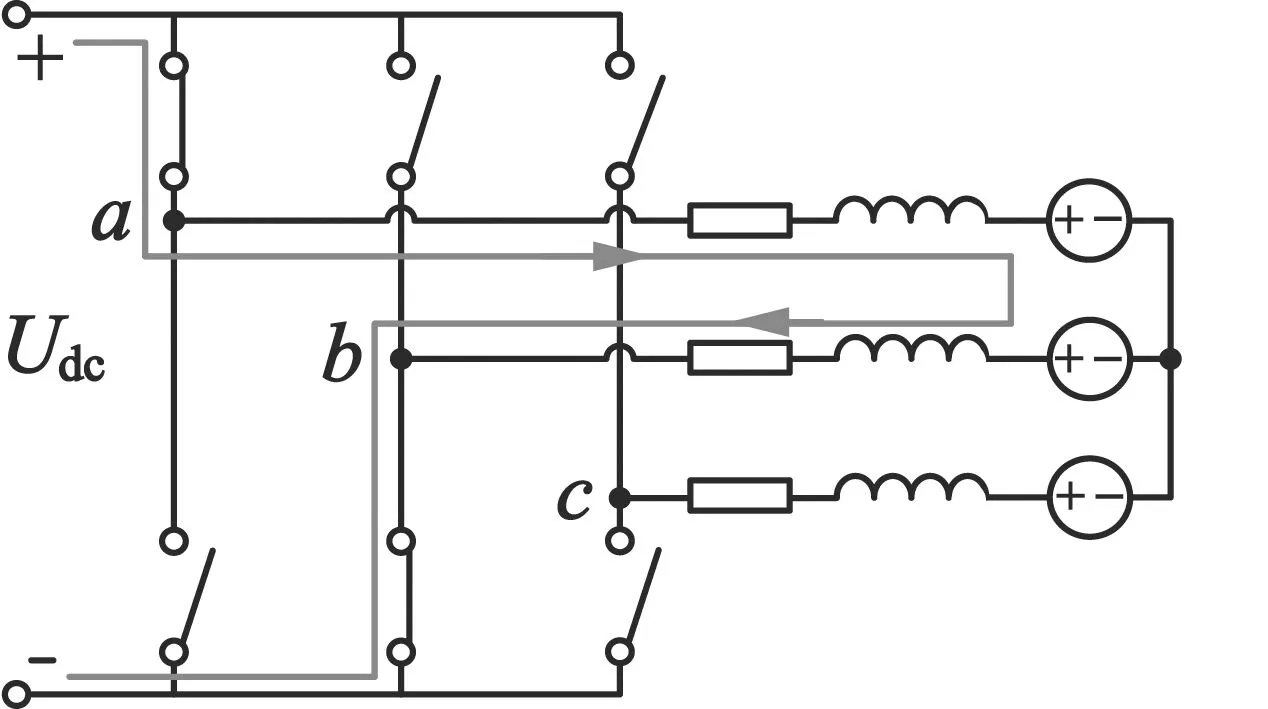

图4为BLDCM直接电流控制系统结构框图,主要包括直流电源、逆变器、电机本体、速度PI调节器、电流滞环调节器、非换相电流选择模块以及导通相关断选择模块。

图4 BLDCM直接电流控制系统结构框图

该直接电流控制系统仍采用速度外环以及电流内环控制结构。为了迅速跟踪电流变化,电流内环采用滞环比较控制,转速差值nerr经速度调节器得到参考电流iref,再根据霍尔信号Habc选择非换相电流iact,电流误差ierr经滞环比较后得到相应的电流调节信号τ,最后结合霍尔信号来决定导通相的关断,实现对电流的实时跟踪控制,进而控制电机输出转矩。

2.3电流滞环调节器

电流滞环调节器采用两点式结构,通过设定滞环控制器容差可以将电流误差稳定在一定的范围内,结构如图5所示。

图5 电流滞环控制器结构

图5中,电流调节器输入为给定电流Ig和反馈电流If的差值Ierr,滞环宽度为2ε,调节器输出为电流控制信号τ,根据该信号来判断导通相的关断状态,以此产生驱动逆变器上下桥臂的控制信号,具体的电流调节过程如图6所示。

图6 滞环电流调节过程

在图6中,t1时刻,参考电流Ig大于反馈电流If,且两者的差值Ierr大于滞环调节器容差上限ε,即Ierr>ε,调节器输出的控制信号τ为“1”状态,此时导通相开通,使得电流If增大,电流差值Ierr减小。当电流差值减小到调节器容差以内,逆变器继续保持此时的导通状态,电流If持续增大,甚至超过给定值Ig,直到t2时刻;电流差值Ierr小于滞环调节器的下限-ε,即Ierr< -ε,调节器输出的控制信号τ为“0”状态,此时导通相关断,使得电流If减小,电流差值Ierr增大,直到t3时刻;此时电流调节器的状态又与t1时刻相同,从而使调节器在t1、t2两个状态之间来回切换。因此,通过合理设置滞环比较器上下限值,就能将电流波动稳定在一定的范围内。根据转矩与电流的关系可知,此时转矩波动也会稳定在一定的容差内,从而达到控制转矩脉动的目的。

2.4系统对换相转矩脉动的抑制

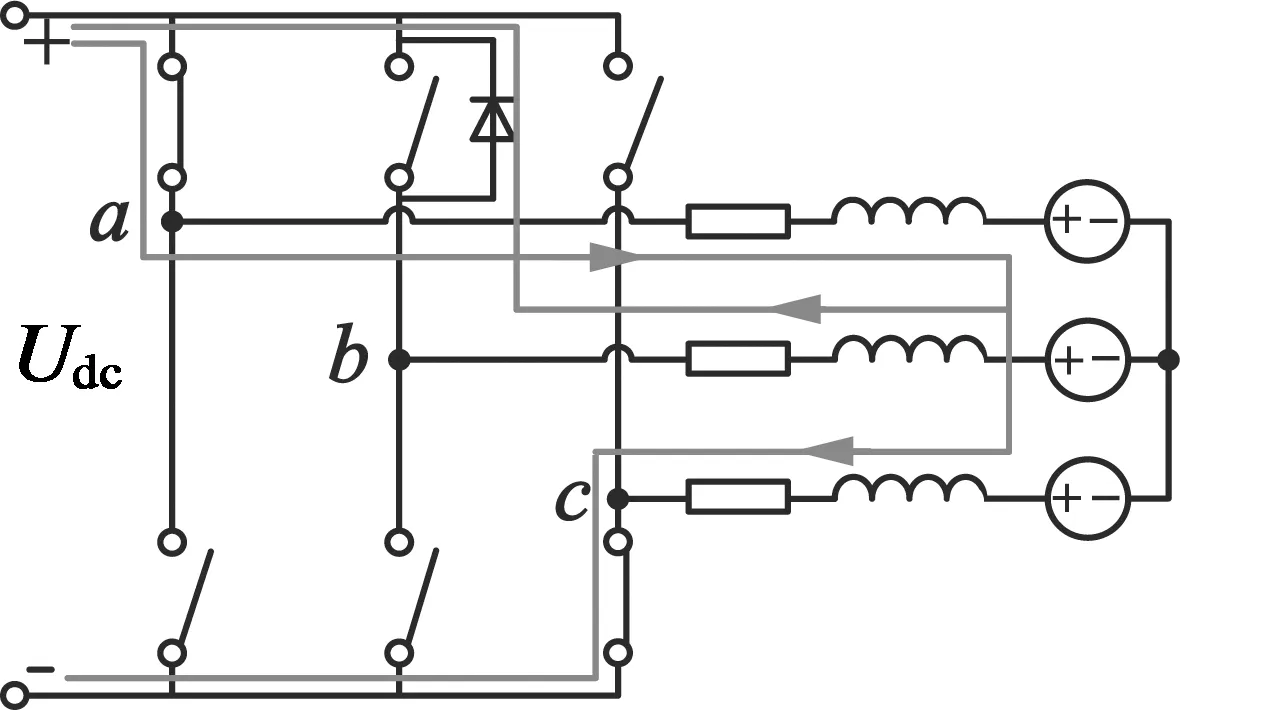

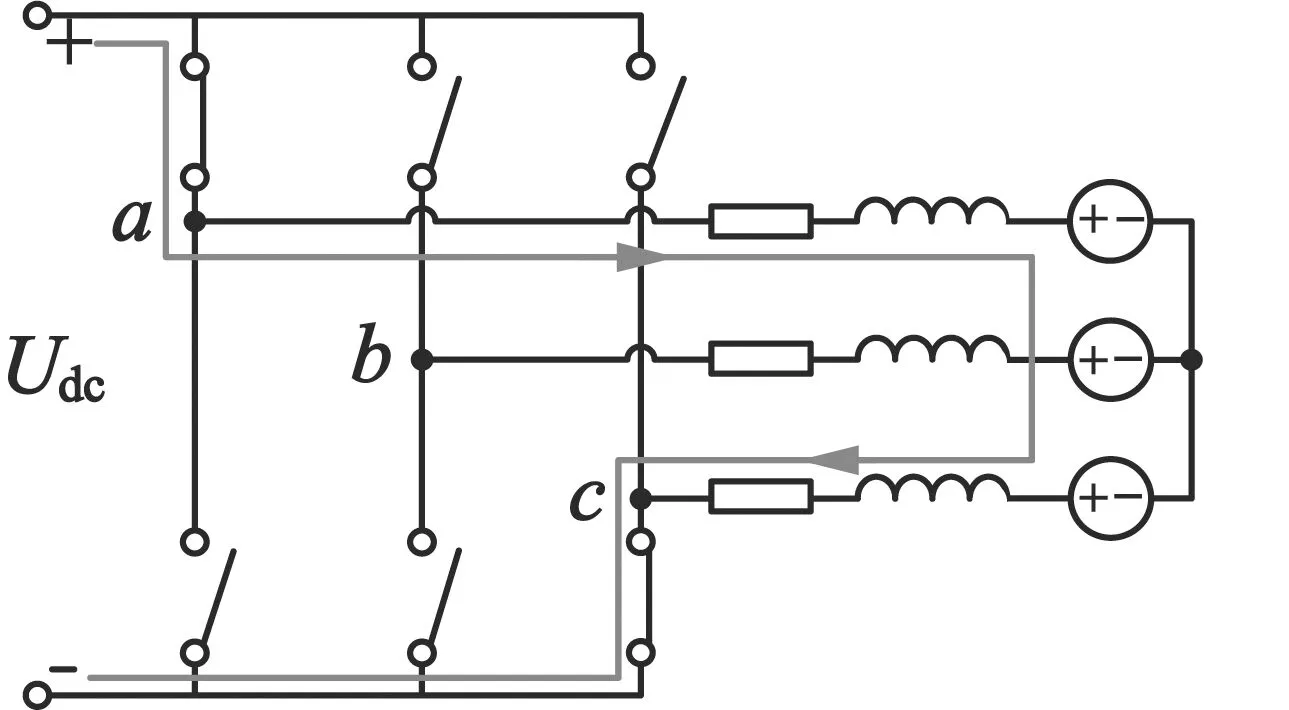

本文以电流从扇区Ⅴ(a相上桥臂导通、b相下桥臂导通)换相到扇区Ⅵ(a相上桥臂导通、c相下桥臂导通)为例,分析BLDCM换相过程中的电流和转矩脉动原因。换相过程中的功率器件导通状态以及电流变化如图7所示。

(a) 换相前

(b) 换相中

(c) 换相后

(d) 换相过程中电流变化(低速)图7 BLDCM从扇区Ⅴ到扇区Ⅵ电流换相过程

假定反电动势为理想的梯形波,且当电机转速稳定时,反电动势平顶波幅值为E,忽略功率器件和相电阻两端的压降,在电流由扇区Ⅴ换相到扇区Ⅵ过程中,由于b相上桥臂二极管续流,故定子三相电压ua,ub,uc分别为Udc/3,Udc/3,-2Udc/3,如图7(b)所示。BLDCM电感一般很小,所以换流过程很快,可近似认为此过程中各相反电动势保持不变,分别为E,-E,-E。由BLDCM的电压方程式(1)以及逆变器拓扑约束关系,可求解出上述换相期间各相绕组电流变化率分别:

(8)

结合式(2)、式(3)可知,此时电机的转矩:

Te=-2Ke(ib+ic)

(9)

由式(9)可知,在上述换相过程中,要保持转矩不变,则ib,ic之和必须保持恒定,即要保证电流ic的上升率与电流ib的下降率相同,而各相电流的变化率与直流侧电压以及反电动势有关,电机反电动势又与电机转速成正比。

在传统脉宽调压控制系统中,在换相期间会失去对换相电流的控制,会引起明显的相电流以及转矩波动。为了抑制换相过程中的转矩波动,可以通过对换相过程中导通相电流进行相应的控制来实现[12]。本文提出的直接电流控制方案,能根据反馈的非换相电流来对换相过程中的导通相电流进行实时控制,通过降低或增加导通相电流的上升速率,来维持换相过程中导通相和关断相的电流平衡,从而达到抑制换相转矩脉动的目的。

现以电流由扇区Ⅴ换相到扇区Ⅵ为例分析直接电流控制方式下电流调节过程,此时导通相为a相、c相,关断相为b相,a相电流为非换相电流Iact。当电流换相且电机反电动势较低时,由于此时c相电流的上升率大于b相电流的下降率,导致a相电流增大。假定此时参考电流为Iref,则换相时Iref

3 仿真及实验结果

3.1仿真结果

为了验证上述控制方案的可行性,建立BLDCM直接电流控制系统的Simulink仿真模型,电机参数如表3所示。同时作为对比,以同样的参数在Simulink中搭建传统PWM调压控制系统。

表3 电机参数

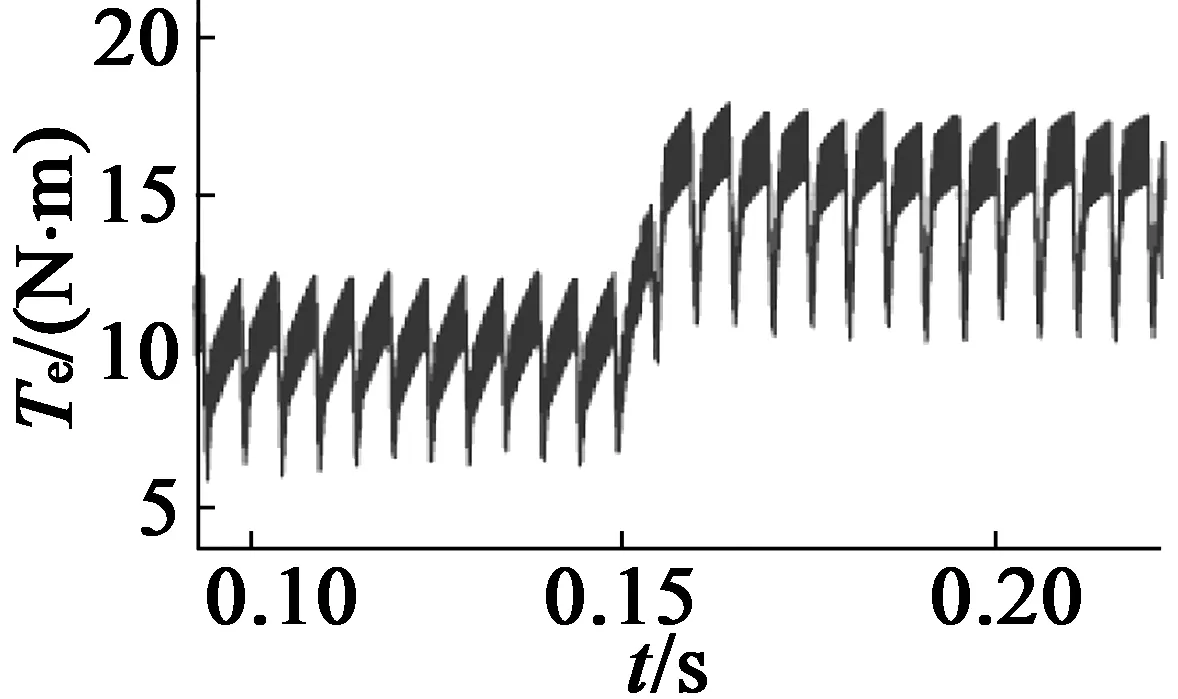

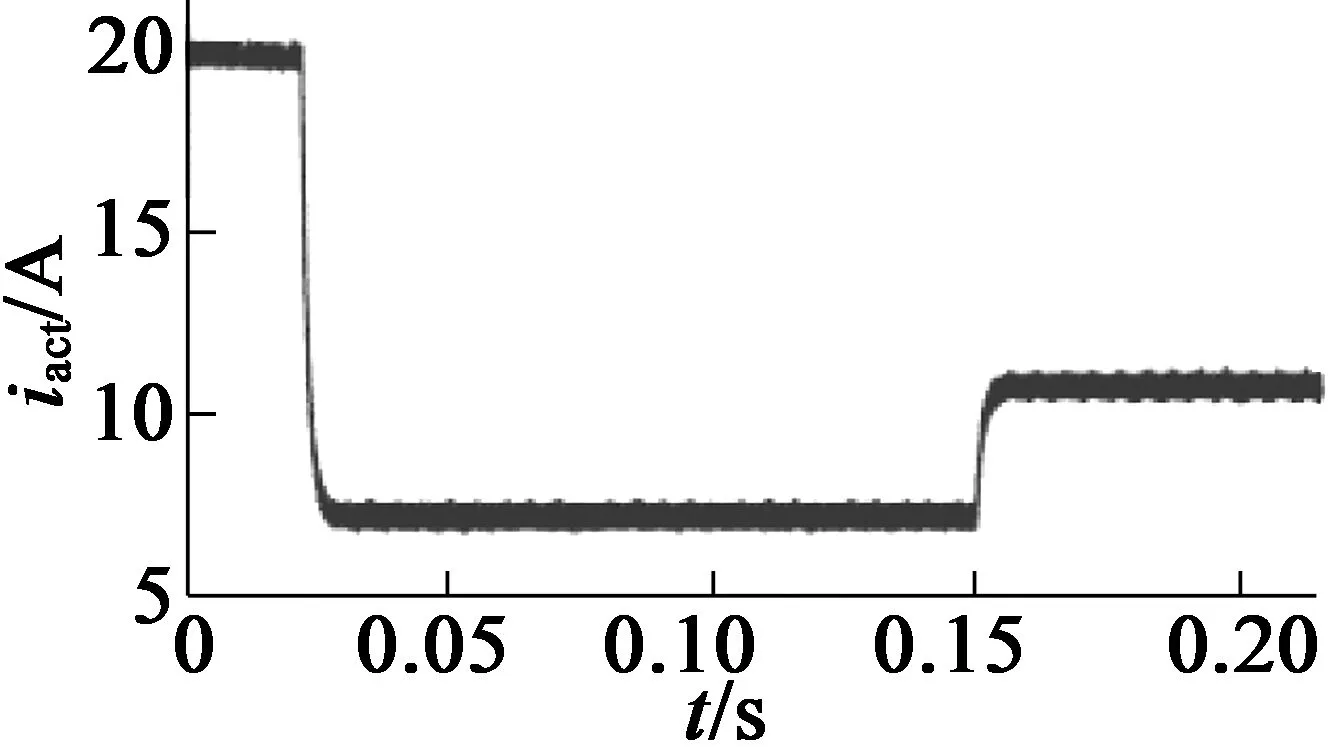

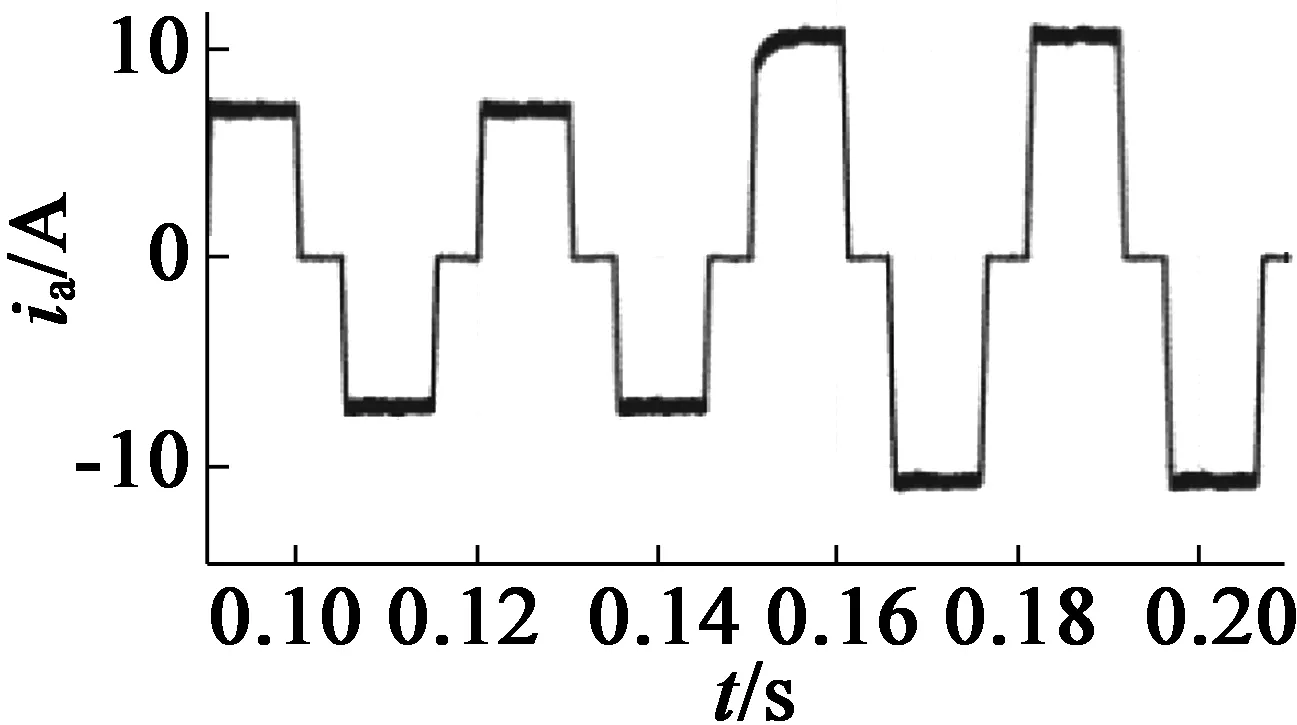

电机给定转速为500 r/min,起动时负载转矩为10 N·m,0.15 s后负载转矩突变为15 N·m,仿真时长为0.3 s。

在直接电流控制系统中,电流限幅值为20 A,电流调节器容差ΔI=0.1 A。图8和图9分别为传统PWM调压控制方式和直接电流控制方式下的转速、非换相电流、A相电流和转矩波形。

(a) 转速变化曲线

(b) 非换相电流变化曲线

(c) A相电流变化曲线

(d) 转矩变化曲线图8 传统PWM调压控制方式下波形

从图8可以看出,采用传统PWM调压控制方式,电机在稳态运行过程中存在明显的换相电流和转矩脉动,这是由于在换流过程中,关断相和导通相换流速度不一致引起的,从而使得电机转速也有小幅度的上下波动。从图8中也可以看出,电机非换相电流与输出转矩的变化趋势是同步的。

(a) 转速变化曲线

(b) 非换相电流变化曲线

(c) A相电流变化曲线

(d) 转矩变化曲线图9 直接电流控制方式下波形

从图9可以看出,当采用直接电流控制方法时,电机能以最大转矩电流起动,并迅速达到稳定,稳定后转速波动明显减小,当负载增加时,输出转矩能迅速响应,转速下降量减小,转速上升更平缓。而且电机稳态运行过程中,由于电流换相引起的相电流和转矩抖动明显减小。与传统的PWM调压控制方式相比,该控制方式有更好的动、静态性能。但由于受到开关频率的限制,电流和转矩波动幅度会超出设定的容差。

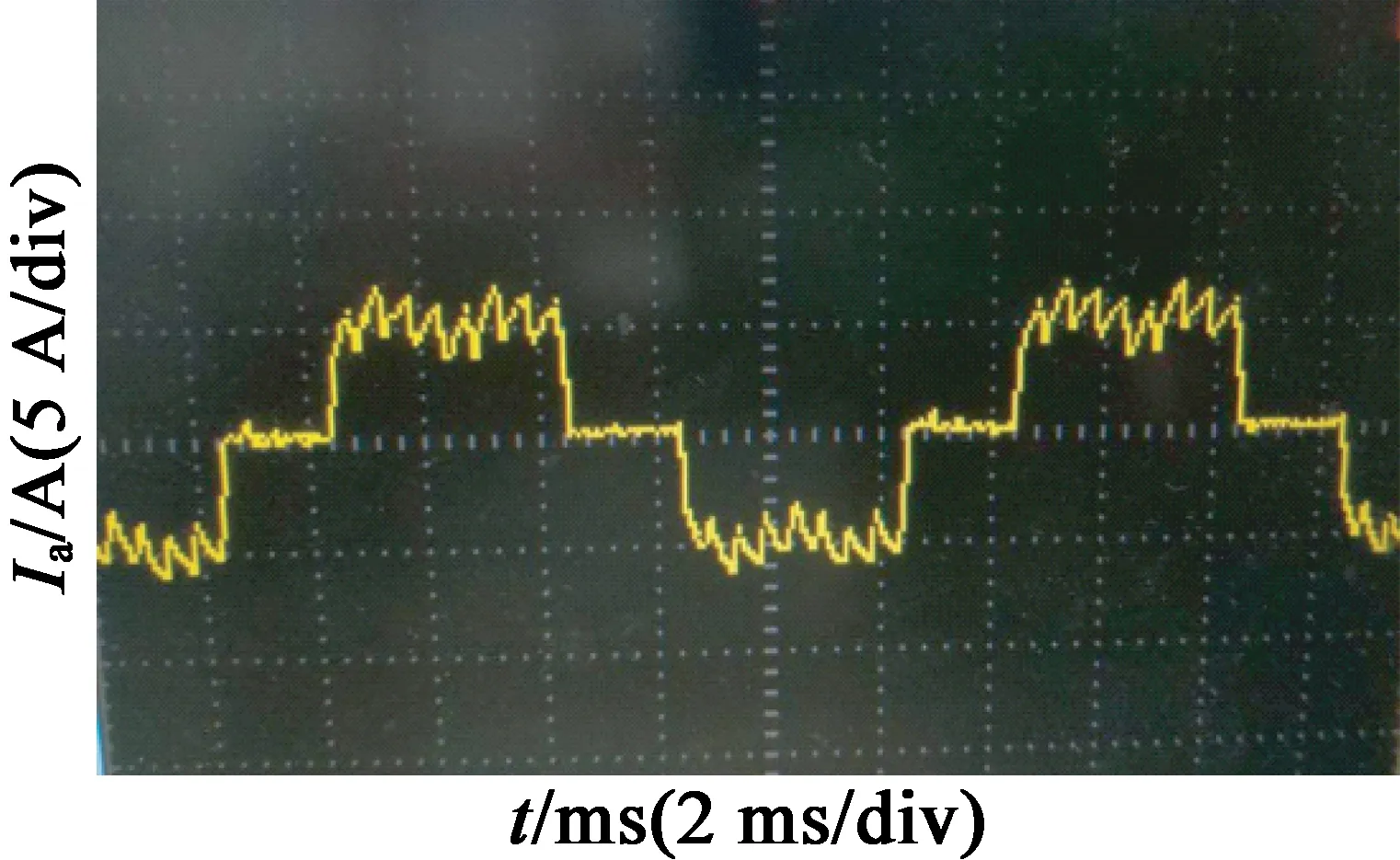

3.2实验结果

本文采用美国微星公司的dsPIC30F3010单片机作为控制芯片,搭建了如图4所示的直接电流控制系统。实验样机参数:极对数p=5,直流额定电压UN=300V,额定功率为PN=1.5kW,额定转速为n=1 500 r/min。控制算法均由软件实现,算法控制周期设定为5 kHz。

图10为给定转速为1 000 r/min,电流滞环调节

图10 直接电流控制方式下A相电流波形

器容差ΔI=0.1 A,负载电流I=5 A时,采用直接电流控制方式的A相电流波形。

4 结 语

本文针对BLDCM传统的脉宽调压控制方式下换相电流及转矩脉动较大的问题,详细分析了电机非换相电流与输出转矩之间的关系,以非换相电流为控制目标,提出了一种直接电流控制方案。该方案采用滞环调节器,实时跟踪电流变化,通过控制导通相关断,实现对电流的直接控制,进而抑制换相转矩脉动,其效果类似BLDCM直接转矩控制,但省略了直接转矩控制的转矩和磁链观测环节,使得控制系统更简洁。仿真及实验验证了该控制方法的可行性。