基于RBF近似模型的低速永磁电机齿槽转矩优化

刘雪杰,周 瑾,金超武,汪达鹏

(南京航空航天大学,南京 210016)

0 引 言

在转子旋转过程中,齿槽的存在使得磁钢与定子之间的作用力发生变化,从而产生齿槽转矩。齿槽转矩会在电机工作的过程中引起振动、噪声,低速运行时更为明显,因此需要通过优化设计来降低齿槽转矩。

齿槽转矩可以用解析法和有限元数值法进行计算。解析模型能够实现快速求解,但永磁电机实际磁路复杂,解析模型往往不能反映磁场的真实情况,文献[1-3]为提高解析模型的准确性做了研究。有限元分析方法也是常用的齿槽转矩计算方法,文献[4-6]利用电机电磁场有限元软件分别通过优化气隙磁密、选择合适的槽极配合、使用导磁槽楔结构等来达到削弱齿槽转矩的目的。齿槽转矩的有限元计算结果准确度高,但通常需要消耗大量时间,多为电机单一结构参数在局部范围内的择优选择,忽略变量间的耦合作用。

为保留有限元计算方法准确度高的优点,同时减少电磁场有限元数值计算的优化迭代次数,缩短优化时间。文献[7-8]利用有限元分析软件计算齿槽转矩,分别基于支持向量机算法和响应面法建立了目标函数数学模型,在此基础上使用优化算法寻优,找到了使齿槽转矩最小的最佳组合。

齿槽转矩与电机的各个设计变量关系是高度非线性的,因此如何选择合理的近似模型、用尽量少的样本点来构造齿槽转矩函数,尚有待研究。此外,在齿槽转矩优化过程中,结构尺寸的改变也会影响电机的其他性能,诸如漏磁系数等,多数文献没有考虑。

本文结合ANSYS Maxwell电磁场分析软件和Isight优化平台,采用最优超拉丁方的样本空间,以漏磁系数为约束条件,最小齿槽转矩为优化目标,基于径向基神经网络方法分别建立了齿槽转矩、漏磁系数与设计变量之间的近似数学模型,并通过多岛遗传算法寻优。Isight命令流的使用,减轻了设计人员的工作负担,进一步提高了优化效率。

1 齿槽转矩表达式

由能量法可以推导齿槽转矩,表达式如下[9]:

(1)

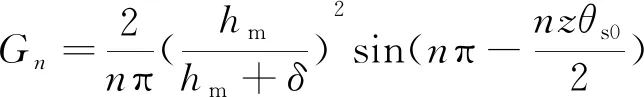

Gn代表相对气隙磁导平方的傅里叶分解系数,其公式:

(2)

式中:hm为转子磁钢磁化方向长度;δ为有效气隙长度;θs0为用弧度表示的槽口宽。

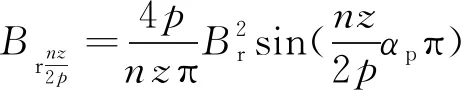

(3)

式中:Br为转子磁钢剩余磁场强度;αp为转子磁钢极弧系数。

2 电机有限元仿真模型

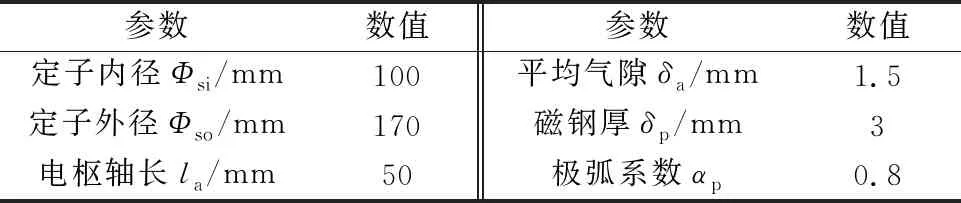

本文优化的环形低速永磁电机,选择32极36槽的极槽配合,电机转子采用中空结构,其中间表面贴有烧结钕铁硼磁钢,空载气隙磁密为0.75 T。表1为电机的部分尺寸参数。

表1 电机主要结构参数

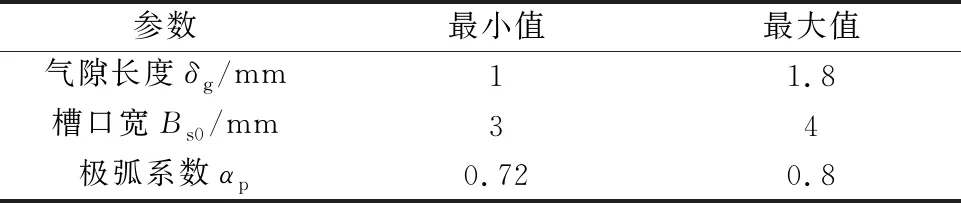

根据之前对齿槽转矩的分析,将气隙长度、极弧系数、槽口宽度作为设计变量,其变化范围如表2所示。通过RMxprt模块建立模型,并对设计变量的尺寸进行参数化,将参数化后的模型导入ANSYS Max-well 2D有限元计算模块,完成齿槽转矩的计算分析。

表2 设计变量范围

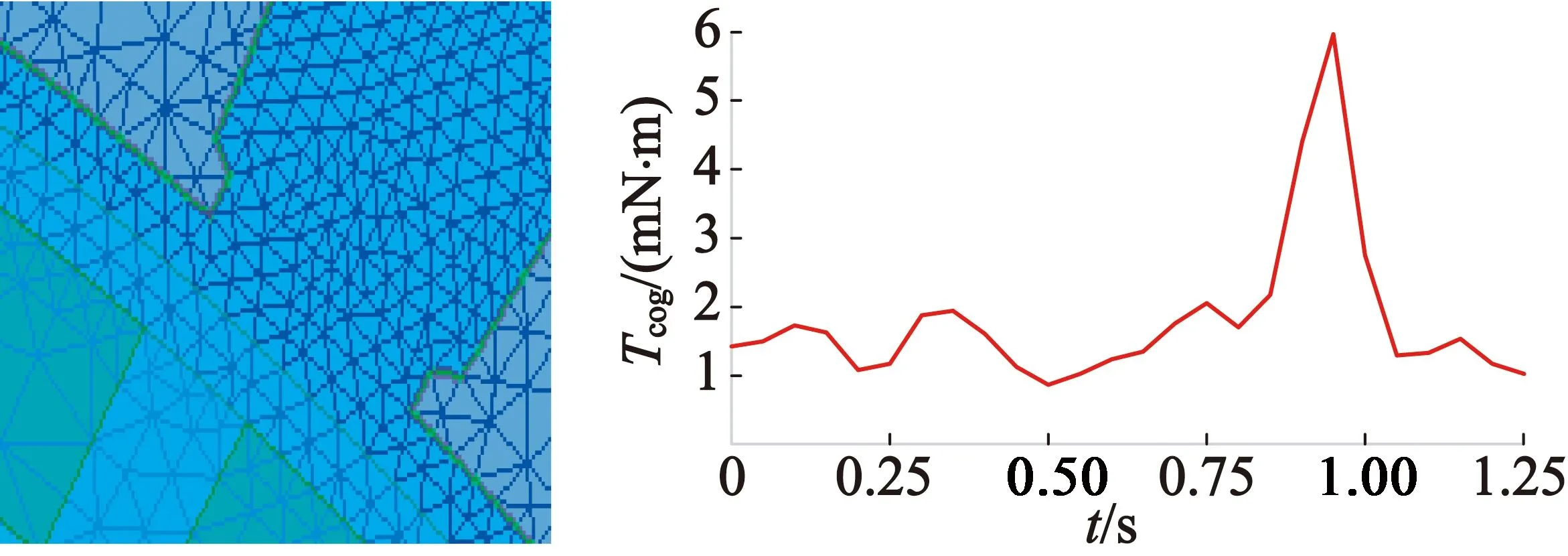

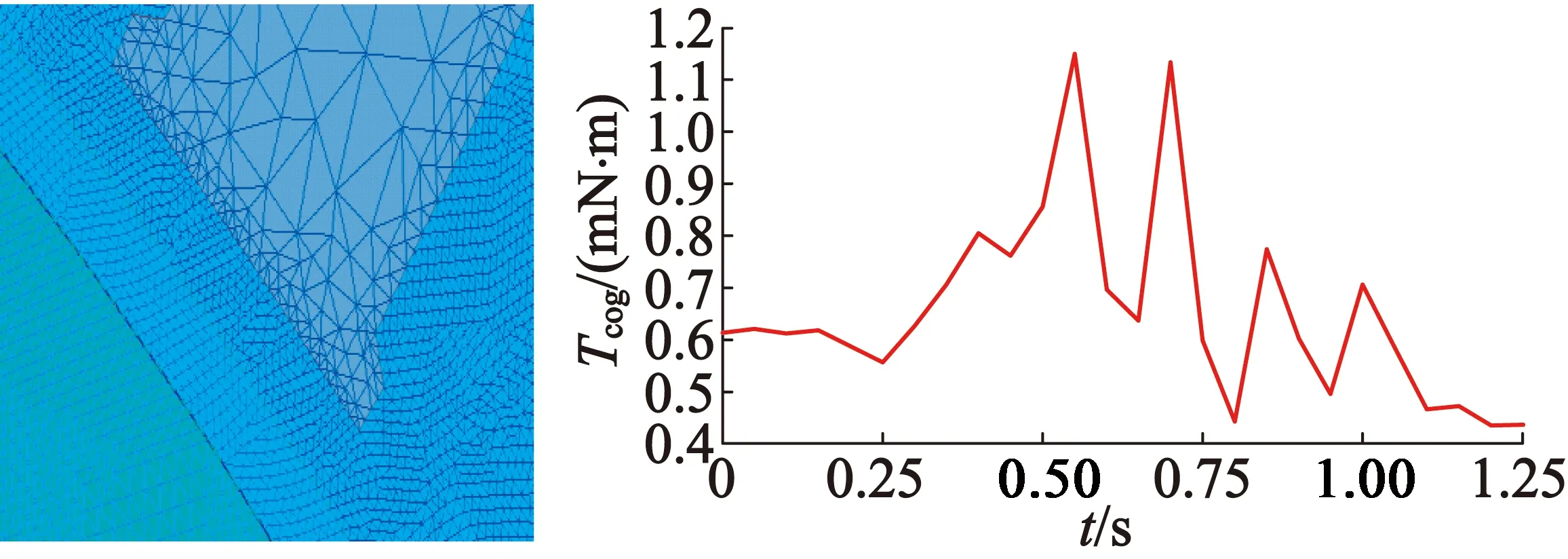

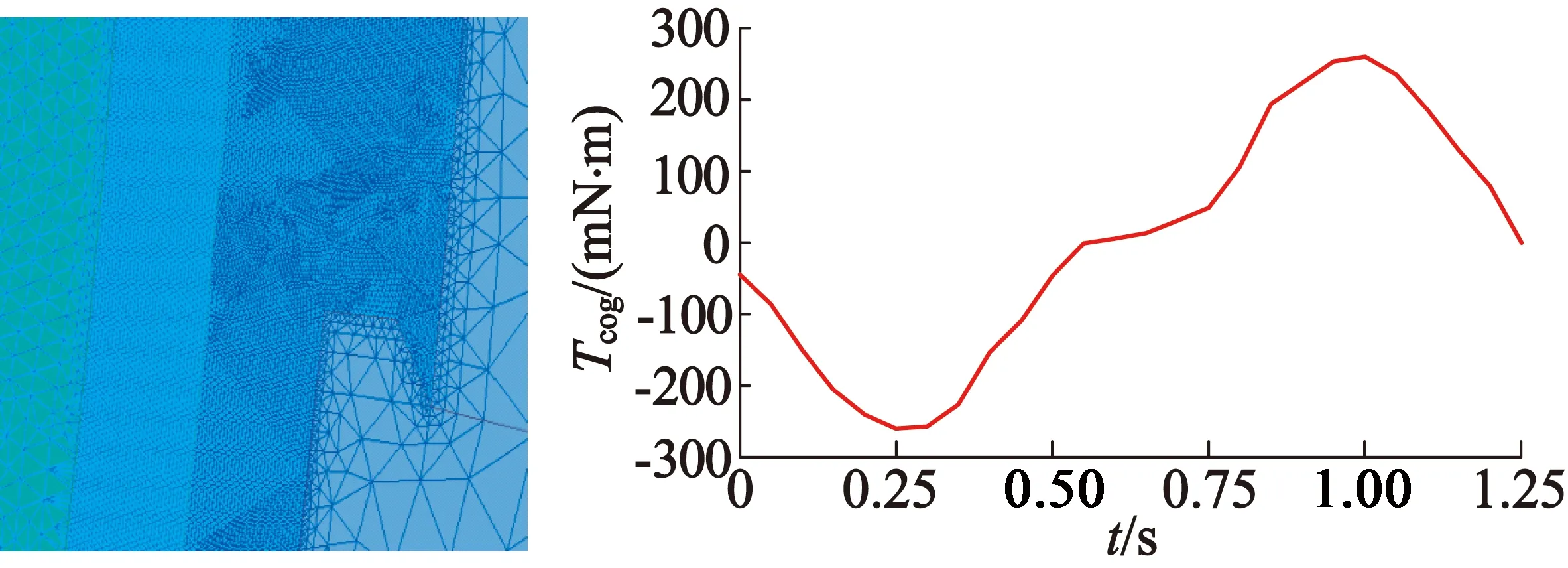

为后续建立准确的近似模型,首先需要对有限元模型的气隙网格进行适当加密,以提高齿槽转矩的计算精度。本电机极槽配合为32极36槽,旋转一周有288个齿槽转矩周期,一个齿槽转矩周期的机械角度仅为1.25°,分数槽结构使得齿槽转矩频率增加,幅值减小,同时也对有限元计算的网格划分提出了更高的要求。图1表示了随气隙网格加密,有限元软件对齿槽转矩的仿真情况。

(a) 4层气隙时齿槽转矩波形

(b) 16层气隙时齿槽转矩波形

(c) 64层气隙时齿槽转矩波形图1 不同网格精度下齿槽转矩的有限元仿真波形

从图1中可以看出,通过逐步加密气隙网格,最终仿真出正确的齿槽转矩波形,确定的网格剖分精度如表3所示。

表3 网格剖分精度

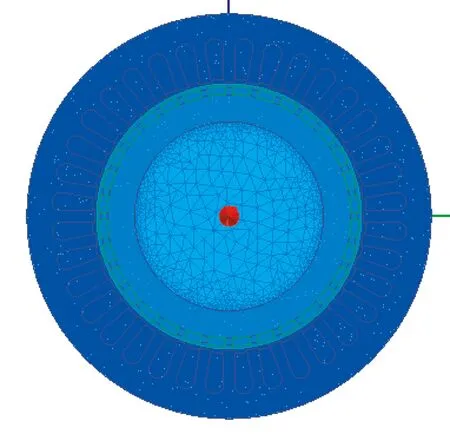

在该网格精度下,网格剖分效果如图2所示。

图2 网格剖分效果图

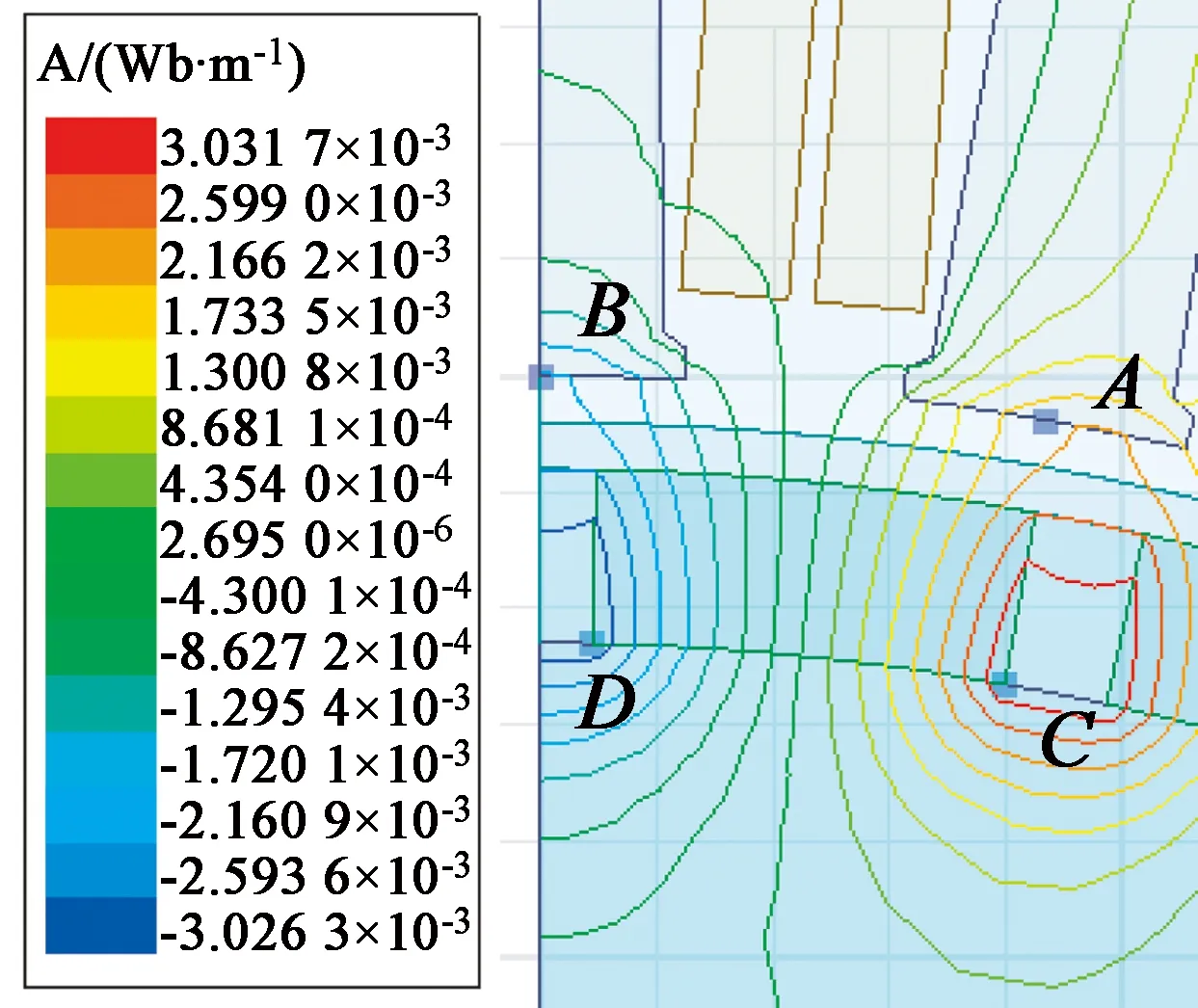

在齿槽转矩优化过程中,磁钢尺寸、气隙长度、槽口宽度的改变对电机极间漏磁系数等其他性能参数也将造成影响。根据唐任远教授提出的磁矢位理论[10],如图3所示,利用静态电磁场求解器求出空载工况下A,B,C,D4点处磁矢位值。

图3 磁矢位图

漏磁系数可用如下公式计算:

(4)

为保证磁钢的利用率和抗去磁能力,漏磁系数不宜过大,也不宜过小,因此将漏磁系数作为约束条件,限制在1.1~1.5之间。

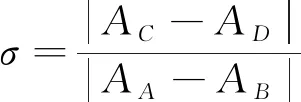

3 Isight与Maxwell的集成优化流程

由齿槽转矩的有限元仿真结果可知,分数槽电机,尤其是在多极情况下,齿槽转矩的有限元仿真计算对网格剖分要求很高,计算时间较长,直接优化需要很高的时间成本。为提高优化效率,本文借助Isight平台,使用基于径向神经网络模型与多岛遗传算法结合的优化方法。

Isight作为“软件机器人”,目前已集成常用CAD/CAE软件,如UG、MATLAB、Abaqus等。对于上述软件,用户可以直接调用,而未在Isight内部集成的软件,如ANSYS Maxwell,用户需要通过Simcode完成软件仿真的驱动。

本文使用ANSYS Maxwell脚本录制功能,生成VBS脚本,Isight中的Simcode通过在该脚本的基础上生成bat文件(批处理文件),驱动ANSYS Maxwell仿真,以完成建立近似模型所需样本点的采集。总优化流程如图4所示。

图4 优化流程图

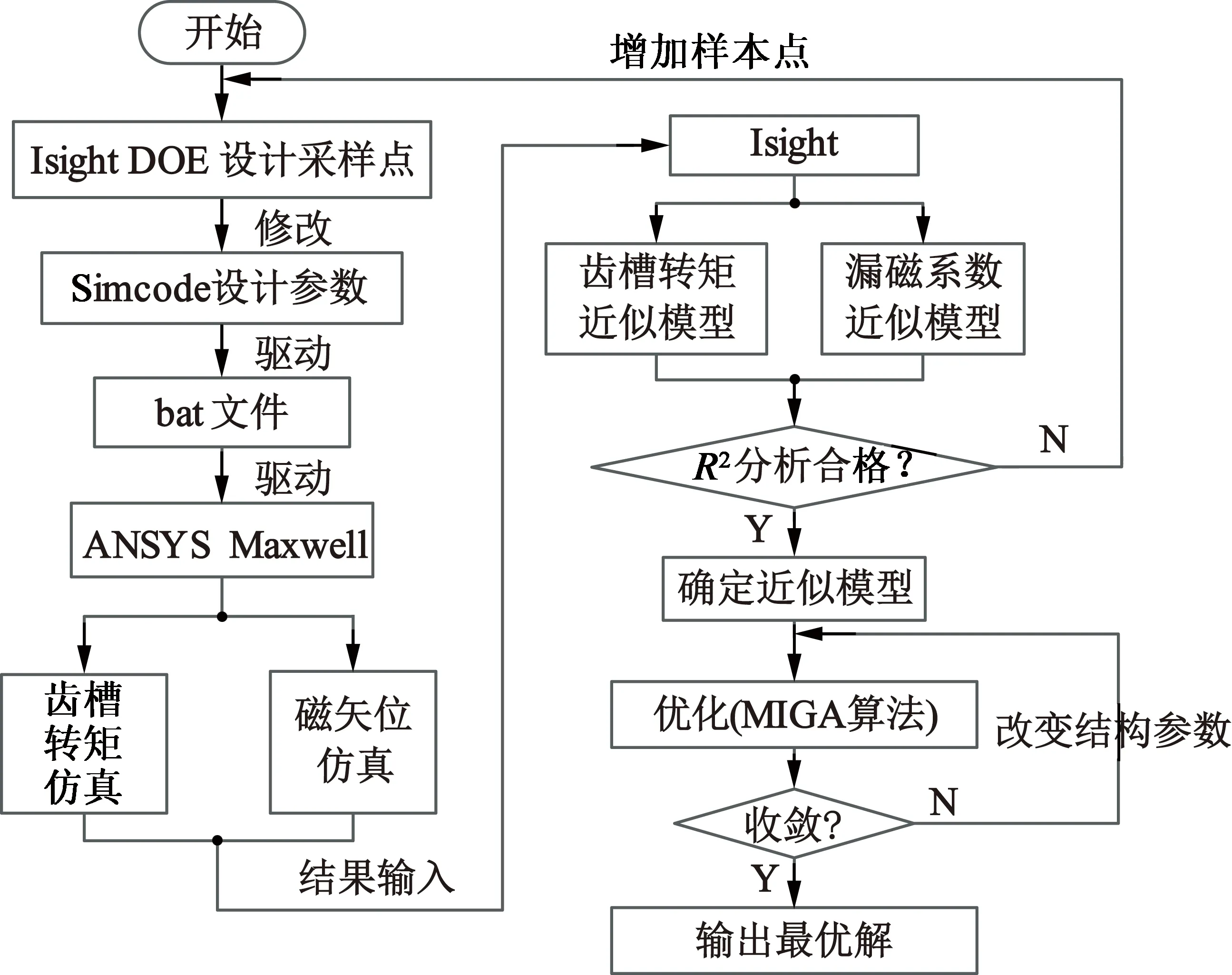

为实现上述功能,在Isight中搭建如图5所示的优化工程。

图5 Isight优化流程图

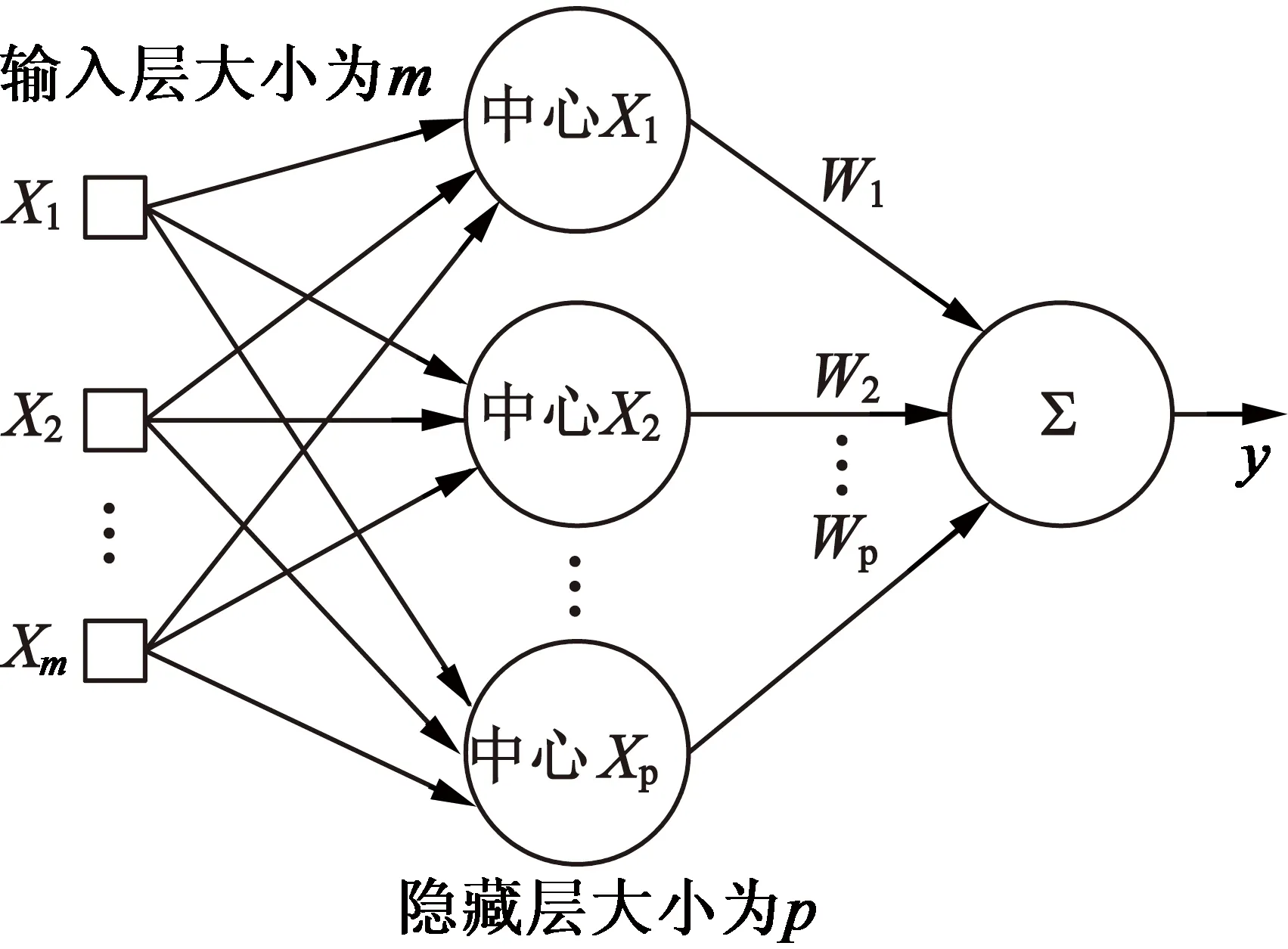

4 径向基神经网络模型的建立

径向基(以下简称RBF)神经网络能够逼近任意非线性函数,有很多优点:无须数学假设,具有黑箱特点;学习速度快,适应性强;具有较强的容错率,即便样本中有“噪声”侵入,模型的准确性也不会受影响。其原理如图6所示,第一层为输入层,由信号源节点组成;第二层为隐藏层,隐藏层是对高斯函数的参数进行调整,采用的是非线性优化策略;第三层为输出层,对线性权进行调整[11]。

图6 RBF神经网络原理

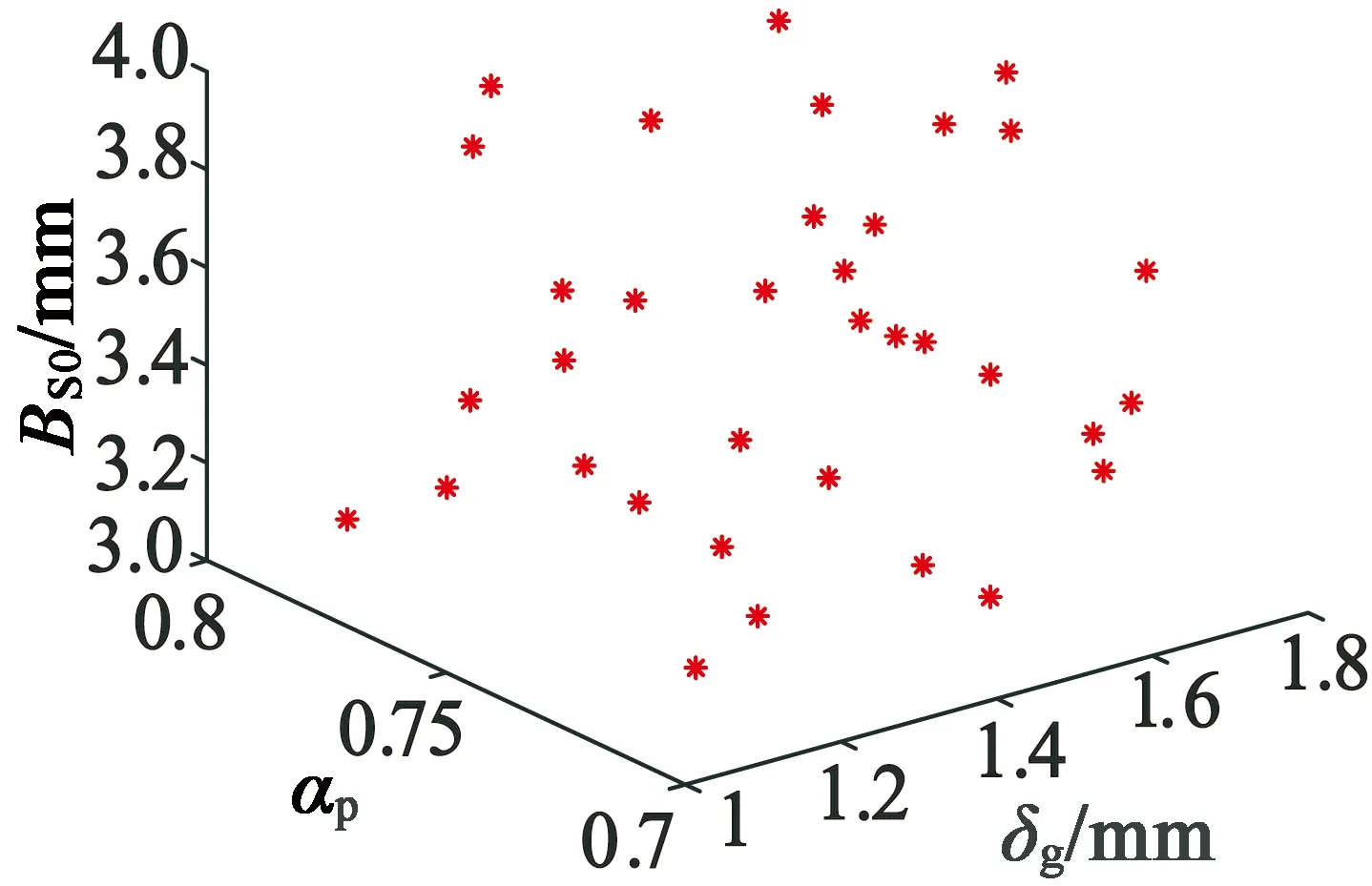

Isight里提供了RBF神经网络近似模型的建立方法,可通过命令流,驱动ANSYS Maxwell完成样本数据的采集,而样本点的采集直接关系到近似模型的质量以及优化结果的准确性。由于齿槽转矩与输入变量的函数关系复杂,本文选用Isight中的DOE实验采样最优拉丁超立方设计生成采样矩阵,采样点分布如图7所示。该方法具有有效的空间填充能力,可拟合二阶或更非线性的关系,对水平值分级宽松,改善了拉丁超立方设计的平均性,因子和响应的拟合更加准确有效。

图7 最优拉丁超立方采样空间示意

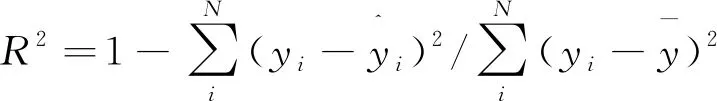

近似模型初始化后,需通过R2分析来考核近似模型误差,验证模型预测的效果。如果模型精度不够,则需通过增加样本数据来更新模型,提高预测精度。

(5)

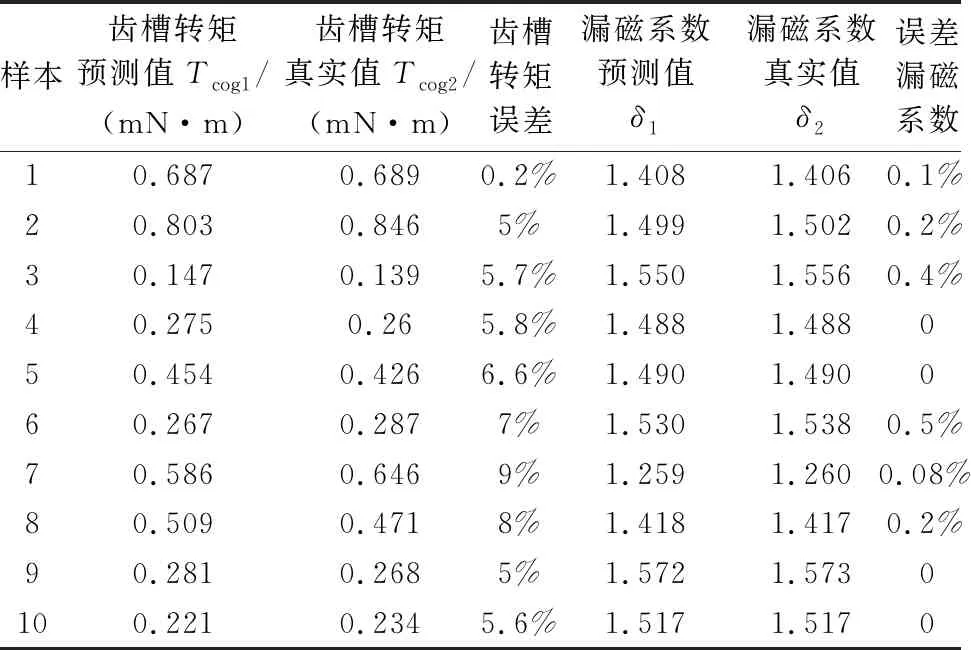

R2越趋近1,采用RBF神经网络方法建立的模型越可信。当采样点为47时,齿槽转矩近似模型的R2值达0.977,漏磁系数的R2值达0.99,模型可信度较高,可以使用该近似模型替代原有限元仿真模型。此时,各误差分析点近似模型预测值与有限元仿真计算值如表4所示。

表4 近似模型误差分析

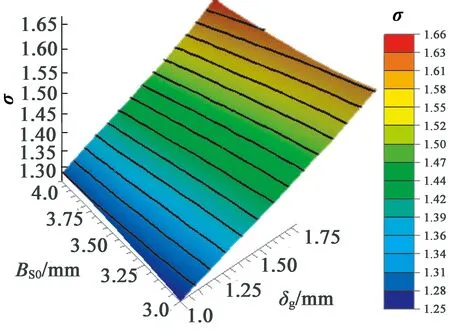

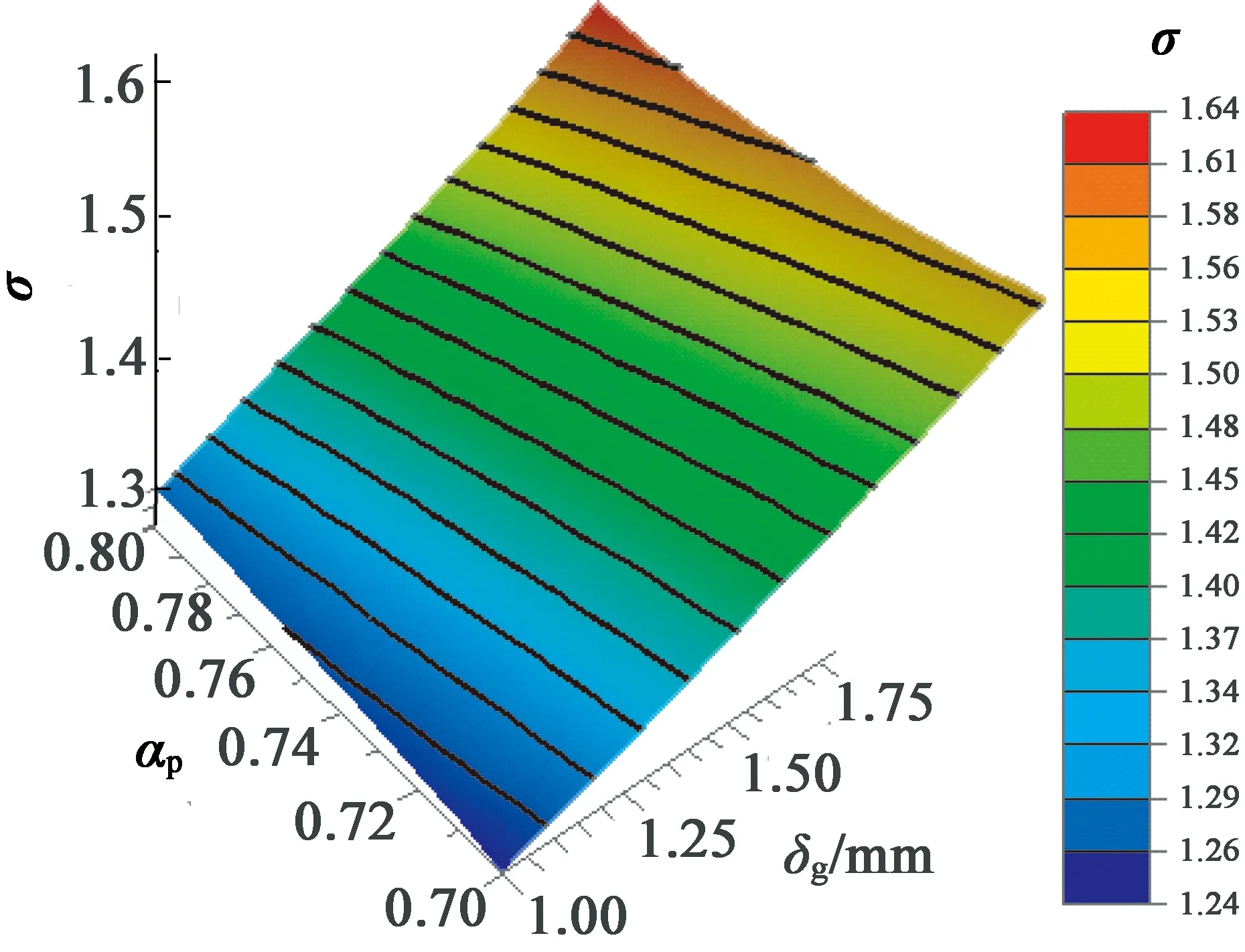

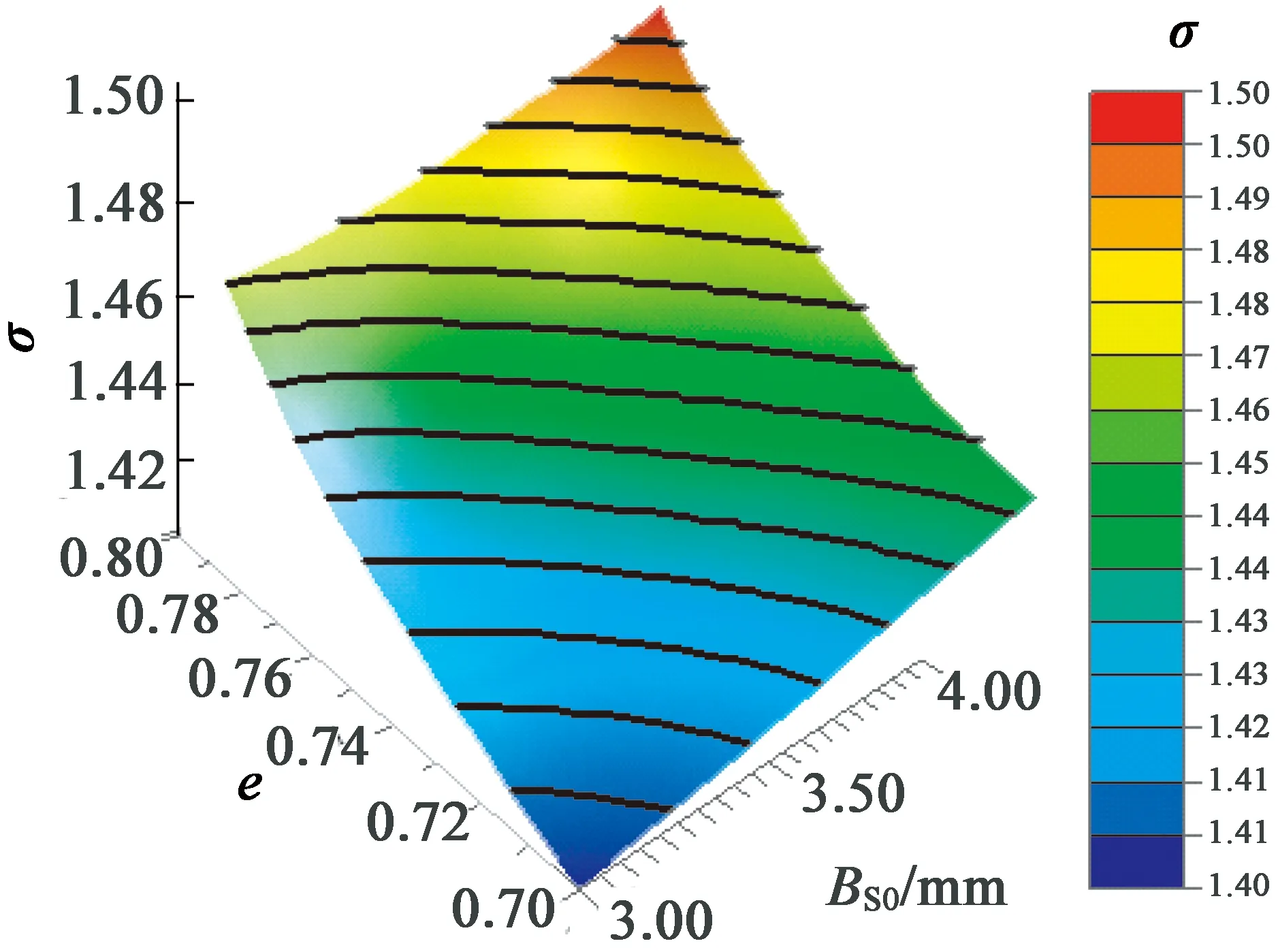

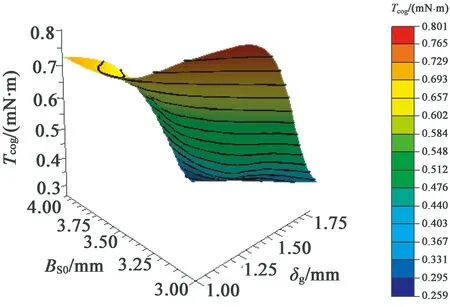

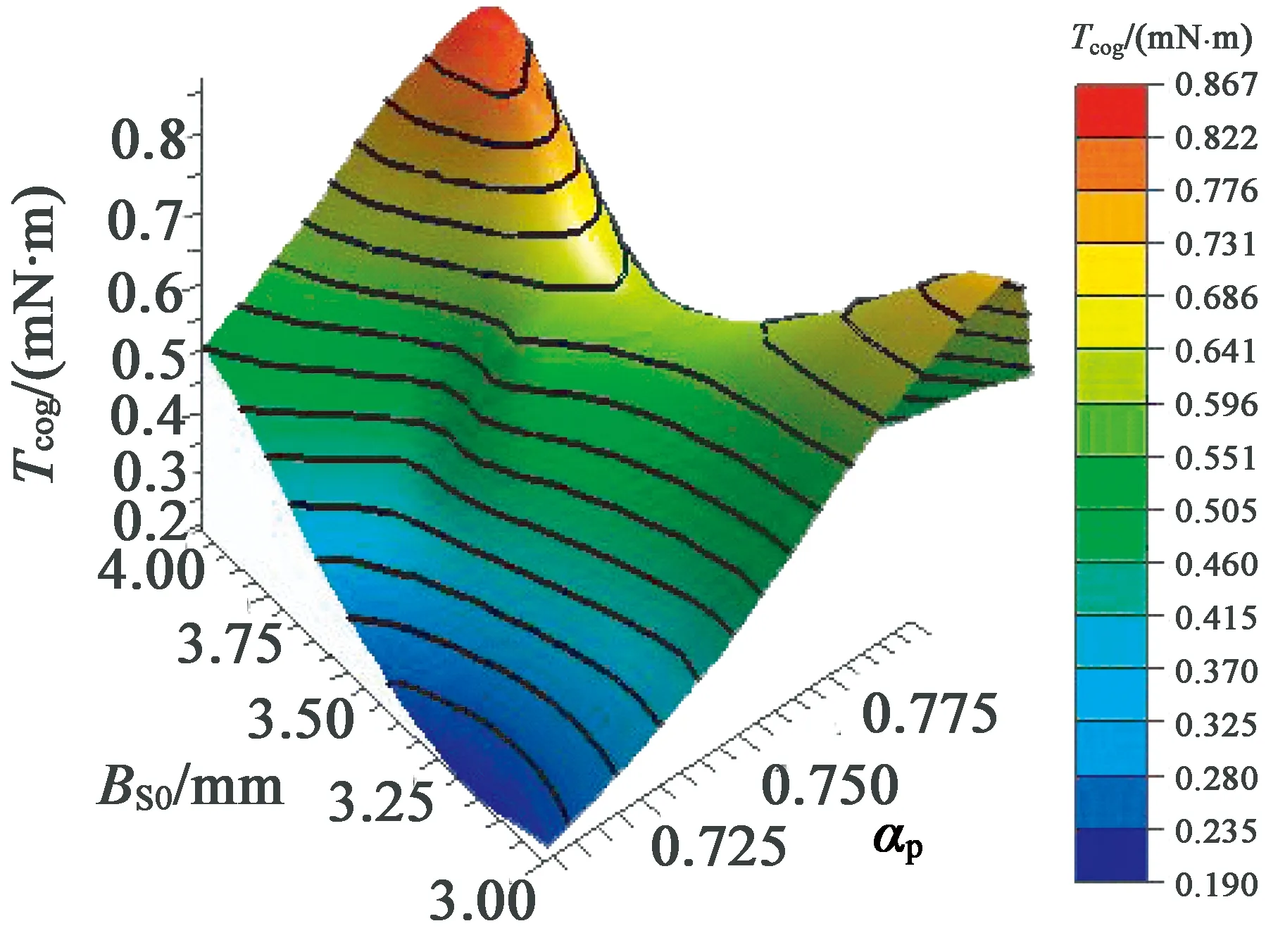

利用Isight查看后处理结果,进一步可得漏磁系数、齿槽转矩的近似模型随各设计变量的变化趋势,分别如图8、图9所示。

(a) 漏磁系数与气隙长度、槽口宽度的关系

(b) 漏磁系数与气隙长度、极弧系数的关系

(c) 漏磁系数与槽口宽度、极弧系数的关系图8 漏磁系数随设计变量的变化趋势

从漏磁系数近似模型的后处理结果可以看出,漏磁系数受极弧系数和槽口宽度的影响较小,受气隙长度的影响最大。随着气隙长度的增加,漏磁系数有明显增大的趋势。

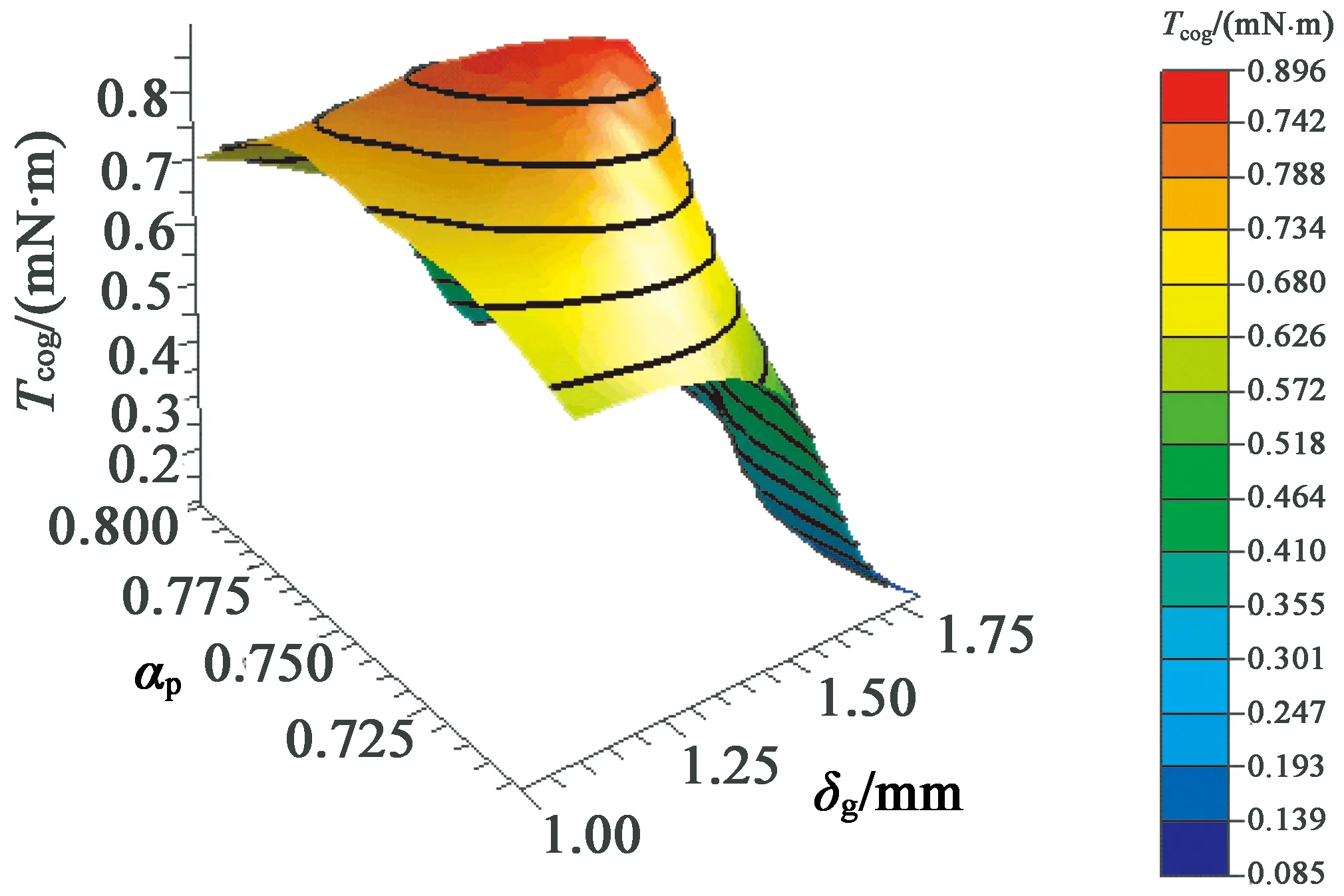

(a) 齿槽转矩与气隙长度、极弧系数的关系

(b) 齿槽转矩与气隙长度、槽口宽度的关系

(c) 齿槽转矩与极弧系数、槽口宽度的关系图9 齿槽转矩随设计变量的变化趋势

从齿槽转矩近似模型的后处理结果中可以看出,齿槽转矩与各变量之间关系复杂,不同的本体结构参数对齿槽转矩的影响是交互耦合的,且存在多个最小值。对于本台优化电机,当气隙接近1.75mm,极弧系数接近0.7时,齿槽转矩值较低。

5 基于多岛遗传算法的优化设计

多岛遗传算法(MIGA)在遗传算法的基础上增加了多个岛屿,并假设个体可以在岛屿之间迁移。所有具有迁移能力的个体都是精英。这些个体具有优良的基因,能够帮助算法跳出局部最优解,获得全局最优解[12]。

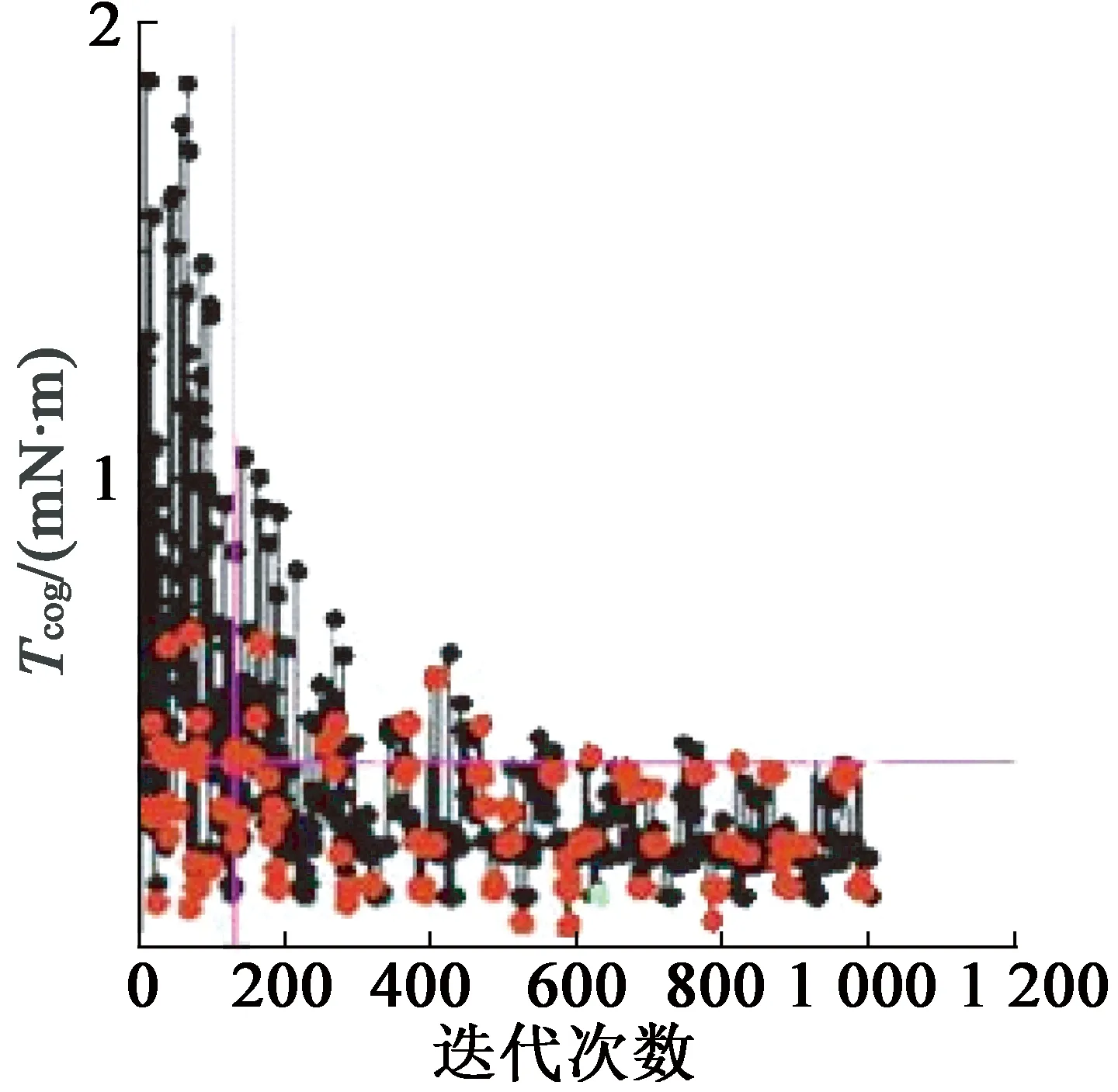

Isight中设置子群规模数为10,岛数为10,进化代数为10,算法参数配置完成后,运行优化模块,迭代1 000次。图10反映了优化模块运行过程中的齿槽转矩变化趋势(图中黑色的点为满足约束条件的解,灰色的点为不满足约束条件的解)。

图10 MIGA算法下齿槽转矩随迭代递增变化趋势

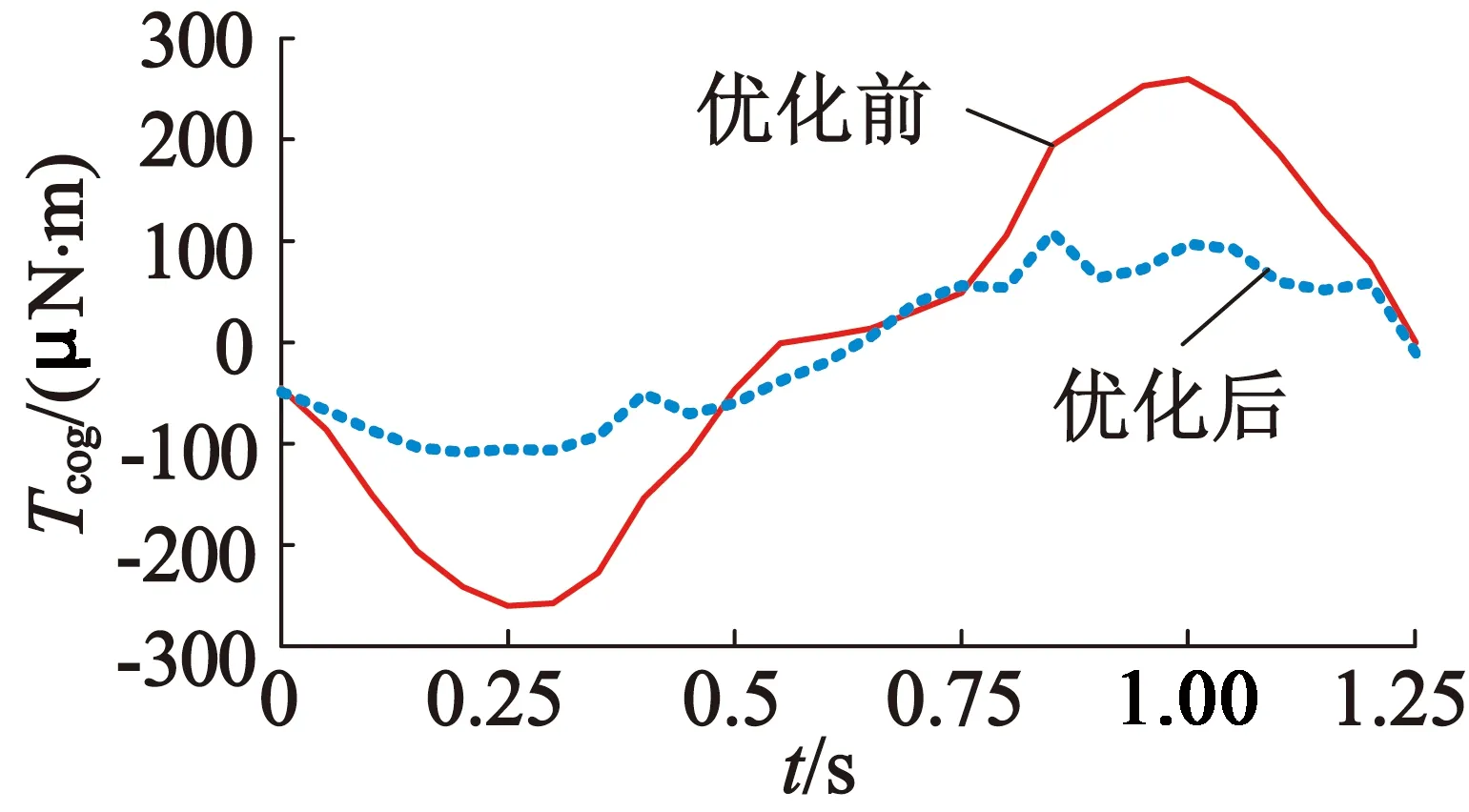

该种算法优化结果:气隙长度1.67mm,槽口宽度3.28mm,极弧系数0.72,最终优化齿槽转矩结果为0.109 7mN·m。同样,将优化后的结构参数代入ANSYSMaxwell中,重新使用有限元进行计算,齿槽转矩幅值为0.108 0mN·m,与预测值的相对误差为1.6%,相比初始齿槽转矩降低了59%,波形如图11所示。

图11 齿槽转矩优化前后波形对比

6 结 语

本文以齿槽转矩峰值最低为优化目标,以漏磁系数为约束条件,选取槽口宽度、极弧系数、气隙长度为设计变量,利用Isight优化平台,采用最优超拉丁方的样本空间,基于RBF模型的方法分别拟合设计参数与齿槽转矩、漏磁系数之间的数学模型;采用MIGA寻优,有限元仿真结果与RBF近似模型预测值间的相对误差为1.6%,优化后的齿槽转矩比初值降低59%,说明建立的近似模型准确度高和该优化设计方法的有效性。此外,Isight命令流的使用,自动驱动有限元软件完成优化过程,减轻设计人员的工作负担,提高优化效率。