航空燃油用永磁无刷直流电动机的设计研究

戴志立,杨荣江

(1.贵州航天林泉电机有限公司,贵阳 550008;2.国家精密微特电机工程技术研究中心,贵阳 550008)

0 引 言

传统航空燃油用电动机为有刷直流油泵电动机,因该类电动机固有的换向器和电刷,运行时两者的高速摩擦会产生火花,电刷的磨损以及火花对换向器的烧灼导致电机维修频率高、寿命短以及可靠性低。同时,有刷直流电动机运行时效率低,无法满足现代武器装备对电机高功率密度的要求。电火花的产生也会干扰系统的无线信号,对电磁兼容产生有害影响[1-3]。

近年来,随着永磁电机的高速发展[4-5],无刷直流电动机应用范围越来越广,成熟度也在不断提高。国外研制的油泵用三相三状态带位置传感器的无刷直流电动机,存在转矩波动大、绕组利用率低等缺点。国内对无位置传感器控制系统的油泵电动机也进行了研究[6],但无位置控制在油泵电动机中的应用不成熟,有待进一步发展。

随着我国武器装备的不断更新,国内正在逐步采用无刷直流电动机替代有刷直流电动机[7],使得油泵系统的可靠性和寿命都得到了提升。本文以一台无刷直流电动机为例,通过仿真与样机测试结果分析,验证了该方案的可行性。

1 方案的确定

1.1主要尺寸的确定

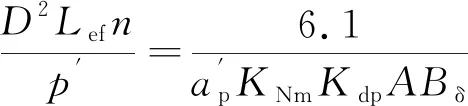

电机额定电压、电流、转速、转矩如表1所示,根据下式[8]初步确定电机主要尺寸。

(1)

表1 输出性能指标

1.2电机槽、极的确定

1.3其它参数的确定

通过合格设计梨形槽的尺寸,齿磁密控制在1.5~1.6 T之间。同时,为了增加电机抗去磁能力,确定磁钢厚度为5 mm,极弧系数为0.8。运用 Maxwell RMxprt对其它部分进行优化,确定电机基本参数,如表2所示。

表2 无刷直流电动机基本参数

2 Maxwell 2D有限元仿真

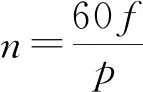

2.1有限元模型的建立

通过划分网格,添加激励以及设置外电路,建立的二维有限元模型,如图1所示。

图1 电机有限元模型

2.2仿真分析

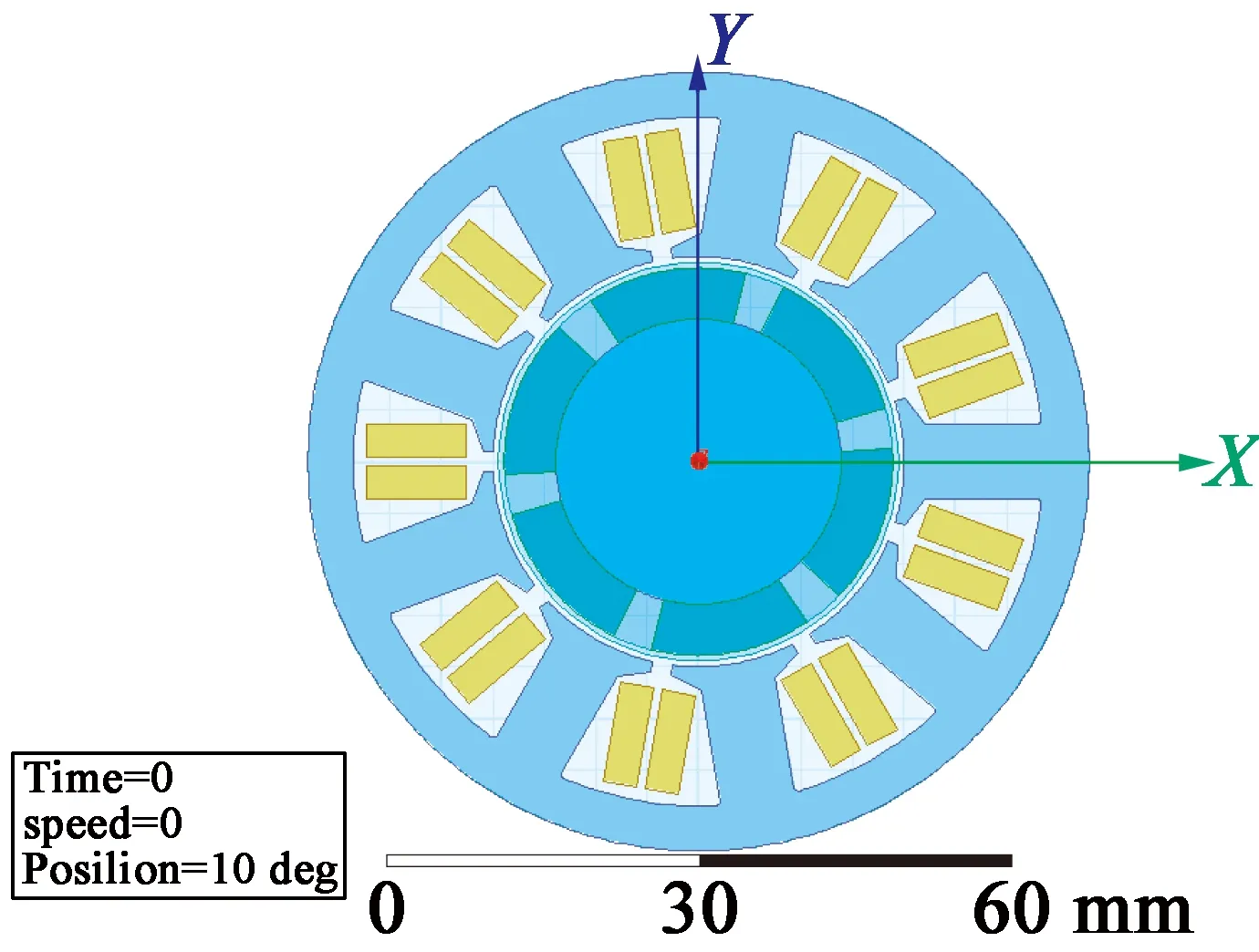

生成二维有限元模型后,对其进行网格划分,添加激励以及设置外电路。考虑到控制器对电机实施闭环控制会对额定电压进行斩波处理,同时为了提高电机的过载能力,按电压25 V(DC)、扭矩0.81 N·m对电机进行开环仿真,额定负载下电机的转速及消耗电流结果如图2、图3所示。

图2 额定负载下电机转速

图3 额定负载下电机的消耗电流

从仿真结果可得,电机在电压25 V(DC)、扭矩0.81 N·m时的转速为11 768 r/min,通过控制器闭环控制可将转速调整到11 200 r/min,满足转速要求;电机消耗电流为46 A,效率为86%,满足电流不大于50 A的要求。

3 实验数据与仿真结果对比

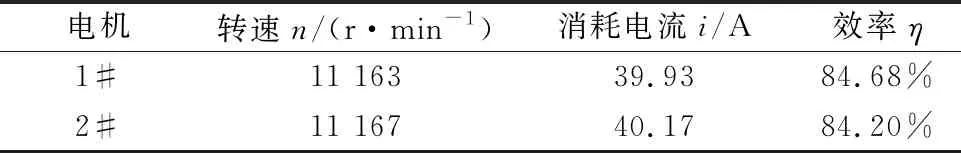

电机本体和控制器为一体化设计,其实物照片如图4所示(图片上半部分为电机本体,下半部分为控制器)。负载实验框图如图5所示,电机正负极接28 V直流电源,输出轴与测试台相接。电机控制方式为闭环控制,给电机加上0.81 N·m的负载后,其转速和消耗电流如表3所示。

图4 电机实物图

图5负载实验框图

表3 负载实验数据

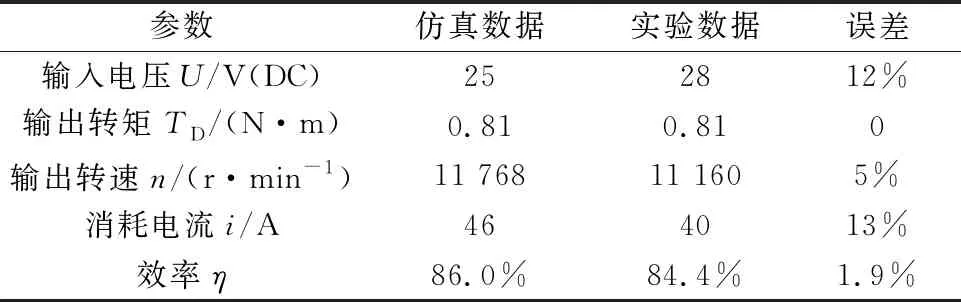

从实验数据可得,两台电机的输出转速为11 160 r/min左右,控制精度在50 r/min以内,同时电机的消耗电流在40 A左右,故电机各项输出指标满足要求。将仿真数据和实验数据进行对比,如表4所示。

表4 数据对比

电机设计时的思路为,用开环仿真出电机具备的输出能力,用闭环控制实现电机的输出性能指标。在开环仿真时,用低于10%的额定电压进行负载仿真,其优点在于仿真出来的损耗和转速都接近输出指标。在额定电压28 V和扭矩0.81 N·m下仿真,电机转速为13 000 r/min。根据同极槽配合的无刷直流电动机的设计经验,电机实际转速一般低于仿真转速的8%,故推算28V下电机的转速能达到12 000 r/min,而实际电机在通用控制器开环测试下的转速为12 010 r/min,仿真结果与实际转速十分接近。电机在闭环控制实验时,控制器通过调节电压占空比,将转速从12 000 r/min 降低至11 200 r/min,从而实现电机输出转速为11 200 r/min的要求。从表4可得电机转速误差为5%,其主要原因是仿真和实验所采用的控制方式的不同;电流误差为13%,其原因是仿真和实验的输入电压及输出功率不一致;效率误差为1.9%,其原因主要是不同转速下电机效率的不同和加工误差。总之,电机实验数据与仿真数据相差较小,能较好地满足客户使用性能的要求。

4 结 语

本文先通过路算法确定电机的主要尺寸,其优点是能够快速求解出电机的主要性能指标以及体积、质量。然后结合电磁场有限元方法对电机的输出性能进行仿真,其优点是能够观察电机各部位的磁密,分析电流、转速、转矩等曲线,从而对电机的参数进行优化,如此反复迭代获取电机最佳性能。最后对样机输出性能进行负载实验,所得的实验数据和仿真数据相差较小,电机各项输出性能指标满足用户的使用要求。

虽然电机各项性能指标均能满足用户需求,但由于该电机本体和控制器都是单独进行仿真,两者之间没有相互关联及耦合,导致单一的仿真结果与测试数据存在着一定的差距。电机本体在进行有限元模型仿真时,仅考虑控制器管压降以及简单的开环控制,与电机的实际运行工况存在着一定的差距,降低了电机性能分析的准确性。控制器仿真不将漏磁及磁场饱和等因素考虑在内,从而降低了控制器仿真的准确性。因此,对电机本体与控制器进行联合仿真,能更加贴近实际运行工况,是一体化电机设计的发展方向。