内置式永磁同步电机齿槽转矩优化设计

叶小奔,吴帮超

(珠海格力电器股份有限公司,广东 珠海 519070)

0 引 言

内置式永磁同步电机由于其简单的转子结构、可靠的内嵌式永磁铁及精确的控制性能而越来越受到业界的关注,大量运用于机械手、机器人、混动汽车及智能设备等领域。

内置式永磁同步电机因定转子间复杂的磁路关系而产生齿槽转矩,从而引起输出转矩发生波动,对系统的性能造成不良影响[1]。目前,国内研究人员针对永磁电机定转子开槽对齿槽转矩影响做了较多研究。文献[2-5]从齿槽转矩解析式出发,研究了定子开辅助槽对表贴式永磁电机齿槽转矩的影响,结合实例给出了辅助槽形状、槽深及槽宽等设计参数对齿槽转矩的影响规律,证明了定子齿合理开槽可有效降低齿槽转矩。文献[6-7]在齿槽转矩解析式基础上,采用有限元法研究了定子齿开辅助槽对内置V型永磁电机齿槽转矩的影响,基于实例,分析了辅助槽形状及尺寸等设计参数对齿槽转矩的影响规律,最终实现齿槽转矩的有效抑制。文献[8]研究了3种新型转子齿结构对开关磁通永磁电机转矩性能的影响,验证了新转子齿结构可有效削弱电机齿槽转矩。文献[9]研究了转子齿开辅助槽对内置V型永磁电机齿槽转矩的影响,结合实例确定了最佳槽口弧宽及槽深,实现了齿槽转矩优化设计。文献[10]基于齿槽转矩数学模型等分析研究了转子开槽对内置永磁电机齿槽转矩的影响,通过转子开槽实现了给定电机齿槽转矩及转动惯量的优化设计。

上述文献大部分是基于定子开辅助槽实现表贴式或内置V型永磁电机齿槽转矩优化,而关于转子开槽对齿槽转矩的研究甚少。本文依据文献[9-10]转子开槽的思路,提出一种新的转子开槽方式,即在转子每极所对应的外圆弧上开2个关于永磁体中心线对称的槽。本文以12槽10极内置式永磁同步电机为例,运用该开槽方式,齿槽转矩显著降低,并且反电势及输出转矩等性能指标基本无影响。验证了所提出的转子开槽方式的正确性。

1 齿槽转矩优化设计

齿槽转矩是永磁电机固有属性,由转子磁极和定子铁芯相互作用产生[1]。由齿槽转矩的定义可得:

(1)

式中,Tcog为齿槽转矩,W为磁场能量,α为定子与转子的相对位置角。

磁场能量可表达为

(2)

磁场能量W由电机结构尺寸、定转子相对位置及永磁体的性能决定。气隙磁密沿着电枢表面的分布可以近似表示为

(3)

式中,Br(θ)、δ(θ)、hm(θ)分别为永磁体剩磁、有效气隙长度、永磁体充磁方向长度沿圆周方向的分布。

将式(3)代入式(2)可得:

(4)

(5)

(6)

将式(5)及式(6)代入式(4),并结合式(1)可得齿槽转矩的表达式为

(7)

式中,z为电机定子槽数,La为电枢铁心轴向长度,μ0为真空磁导率,R2为定子轭内半径,R1为电枢外半径,n为使nz/2p为整数的整数,Br为永磁体剩磁,Z为定子槽数z与极数2p的最小公倍数LCM(2p,z)。

齿槽转矩类似于感应电动势,也存在谐波分量,这些分量由特定的气隙磁密谐波分量产生,其中气隙谐波的频率为

(8)

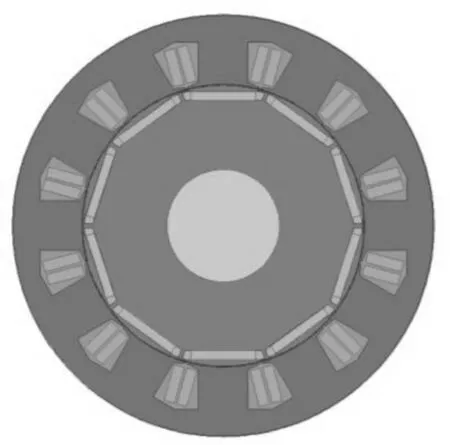

综上分析,对于内置式永磁同步电机,在永磁体对应的转子表面开槽时,将增大有效气隙长度,由式(3)可知,槽口对应的气隙磁密幅值相应下降,根据式(7),选择合适的位置开槽并且槽口宽度恰好能减小对齿槽转矩起作用的Brn,则理论上即可实现齿槽转矩的削弱。本文通过如图1所示的电机转子每极所对应的外圆弧上开2个关于永磁体中心线对称的槽来优化永磁同步电机齿槽转矩。

图1 电机转子示意

2 设计实例优化分析

以现有12槽10极电机为例,在Maxwell中创建二维模型,如图2所示。

图2 仿真模型

首先针对优化前模型进行齿槽转矩仿真,设置转速1°/s,仿真时间为一个周期,结果如图3所示。

图3 优化前齿槽转矩

由图3可知,齿槽转矩呈现周期性变化,优化前齿槽转矩为280.9 mN.m。

结合上述齿槽转矩理论分析,对转子进行开槽设计,改善空载气隙磁密波形,达到齿槽转矩优化的目的。

针对图1所示的开槽尺寸R及θ在Maxwell中进行参数化扫描仿真,图4为给定角度下齿槽转矩随圆弧半径R的变化关系。

图4 齿槽转矩随圆弧半径变化关系

由图4可知,随着圆弧半径R从0.1 mm~1.3 mm间增大,齿槽转矩呈现先减小后增大的变化趋势,区间内存在最优齿槽转矩,即当R=0.25 mm时,存在最佳齿槽转矩114.9 mN.m。为进一步优化齿槽转矩,以下保证圆弧半径R=0.25 mm不变的情况下对角度θ进行参数化扫描,考虑到转子冲片结构及加工工艺精度,θ扫描范围取6°~20°,仿真步长为1°,仿真结果如图5所示。

图5 齿槽转矩随角度θ的变化关系

由图5可知,随着角度θ从6°~20°间增大,齿槽转矩呈现先增大再减小再增大的变化趋势,区间内存在最优齿槽转矩,即当θ=16°时,存在最佳齿槽转矩103.2 mN.m。图6为优化前后齿槽转矩对比,从图中可以看出,优化后齿槽转矩较优化前下降63.3%,此时对应的最优圆弧半径R和角度θ分别为0.25 mm和16°。

图6 优化前后齿槽转矩对比

3 优化前后电机运行性能分析

永磁电机依靠定转子复杂的磁路关系运行,定转子的各个参数互相关联,因此为了保证电机整体良好的性能特性,针对电机优化前后,仿真对比输出转矩、转矩脉动及反电势畸变率等重要性能指标。表1为优化前后输出转矩、转矩脉动、反电势畸变率及齿槽转矩的仿真对比,其中输出转矩及转矩脉动为同等电流激励下的结果,反电势畸变率为额定转速下的结果。

表1 优化前后电机运行性能对比

由表2可知,优化前后对电机上述运行指标影响较小,其中输出转矩优化后较优化前仅减小0.56%,转矩脉动优化后较优化前仅增大2.55%,反电势畸变率优化后较优化前仅增大0.94%,反电势峰峰值仅增大0.39%,齿槽转矩优化后较优化前减小63.3%,由此可见,本文提出的转子开槽优化方式大大减小了内置式永磁电机齿槽转矩且其它性能指标影响很小,达到了齿槽转矩优化目的,提升了电机运行性能。

4 结 语

本文在永磁电机齿槽转矩理论的基础上,通过新的转子开槽方式对现有12槽10极内置式永磁同步电机进行了优化设计,最终,优化后较优化前齿槽转矩下降63.3%,而电机其它性能指标基本无影响,为永磁电机设计及后续实际应用提供指导依据。