基于齿槽转矩优化的冷却风扇异响消除

李允,汤乐超,陈兵,杨鹏

(1.中国第一汽车集团有限公司研发总院,吉林 长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,吉林 长春 130011)

前言

永磁电机具有效率高、比功率较大、功率因数高、可靠性高和便于维护的优点,在各个领域的应用更加深入。然而永磁体和电枢齿相互作用,不可避免地产生齿槽转矩,导致转矩波动,引起振动和噪声,影响系统地控制精度,齿槽转矩是高性能永磁电机设计和制造中必须考虑和解决的关键问题[1]。

永磁电机齿槽转矩的削弱方法主要有极磁偏移法、极弧系数法、斜槽或斜极法、开辅助槽法等多种方法。刘婷等[2]提出磁极偏移角度计算方法,对电机齿槽转矩有显著削弱效果。文献[3]提出一种基于能量法的极弧系数选择方法,采用有限元方法验证解析法的有效性。安忠良等[4]采用解析法和有限元法相结合的方式研究了隔磁桥形状的改变对齿槽转矩的影响。文献[5-7]介绍了不同辅助槽形状、尺寸、数量对齿槽转矩的影响。

本文采用有限元法,通过优化电枢齿顶辅助槽形状、尺寸、数量,减小永磁电机齿槽转矩,解决了冷却风扇加速和减速异响问题。本方法仅调整电枢齿顶部结构,改动量小,周期短,不增加成本,为永磁电机异响问题解决提供参考。

1 齿槽转矩数学表达式

齿槽转矩是永磁电机固有特性,由永磁体和电枢齿之间相互作用力的切向分量产生的转矩,用电机不通电时的磁共能对于位置角的负倒数表示。

当不考虑斜槽时,齿槽转矩T为:

式中,P为极对数,Z为电机定子槽数,Lα为电驱铁芯轴向长度,μ0为真空磁导率,R2为定子轭内半径,R1为电驱外半径,n为使nZ/2p为整数的整数,Br为永磁体剩磁。

由式(1)可知,只有Br的nZ/2p次谐波分量才对齿槽转矩产生作用,其他谐波分量对齿槽转矩没有影响。

2 冷却风扇异响优化

2.1 问题分析

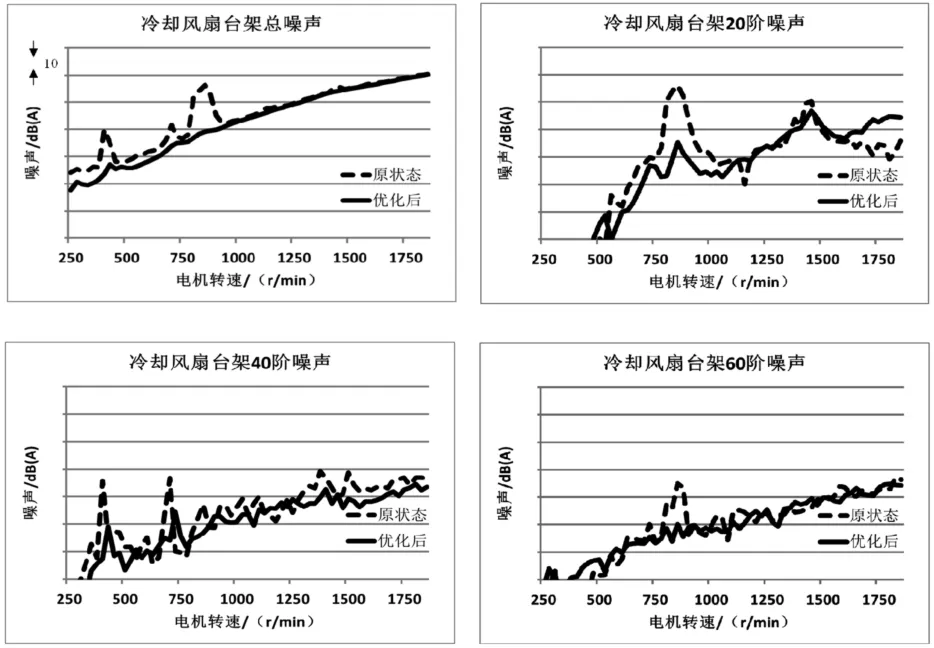

在某车型冷却系统开发过程中,冷却风扇起动或停止过程中出现多次异响,台架噪声试验结果见图1。在转速为400 r/min、700 r/min、850 r/min时,20阶和40阶噪声突出,总噪声存在15.2 dB(A)的峰值,声品质差。

图1 冷却风扇台架噪声

图2 电机壳体振动

从图2可知,异常振动出现在特定转速,且出现在多个频率段,排除结构共振的可能性。冷却风扇扇叶为 7,电机为20槽4极,异常振动频率为电机齿槽整数倍,且在电机不通电减速工况时电机壳体振动依然过大,与齿槽转矩产生机理相对应,可判定异常振动由冷却风扇电机齿槽转矩过大引起。

2.2 齿槽转矩优化方案

为降低齿槽转矩,在电枢齿顶开设辅助槽是一种简单、有效的方法,常见为半圆槽、矩形槽,受齿宽限制,一般开设1个或2个。

开辅助槽相当于增加齿槽转矩基波周期数,对原有槽口的齿槽转矩起抵偿作用,从而使得总齿槽转矩幅值降低。一个槽距的基波齿槽转矩周期数为:

式中,Nc为定子槽数Z和极数2p的最小公倍数,Nm为两者的最大公约数。

辅助槽数Z应当避免Z+1=kNp或者Z+1=Np/k,k=1,2,3…,否则齿槽转矩可能因开设辅助槽而增大。

本文分析辅助槽尺寸、数量及间距对齿槽转矩的影响,对电机齿槽转矩进行优化。

2.3 齿槽转矩分析及优化

根据电机参数建立磁场分析有限元模型,电机转子以恒定速度旋转,将电枢绕组中的电流设置为零,用以模拟绕组开路的情况,利用瞬态磁场有限元模型计算的力矩即为齿槽转矩。辅助槽布置方案如图3所示。

图3 辅助槽布置示意图

电机优化方案及齿槽转矩计算结果如表1所示,可知:

(1)开设半径为1.0 mm半圆槽,齿槽转矩反而增加0.6 N·mm,随着半径降低,齿槽转矩随之也降低。考虑到制造可行性,半径0.4 mm时最大降低量0.9 N·mm;

(2)开设双半圆辅助槽,间距0.5 mm时齿槽转矩降低0.5 N·mm,随着间距增大,齿槽转矩也随之降低,间距1.5 mm时最大降低量1.0 N·mm;

(3)开设宽度为1.0 mm、深度为0.5 mm、间距为3.0 mm双矩形辅助槽,齿槽转矩最小,与原方案相比降低 3.9 N·mm,降低量约为原方案总值的10%。

表1 齿槽转矩优化方案及效果

2.4 优化方案试验验证

根据 2.3分析,试制双矩形槽方案,台架噪声试验结果如图4所示,优化后电机转速400 r/min时总噪声降低16.3 dB(A)、700 r/min时总噪声降低7.7 dB(A)、850 r/min时总噪声降低 17.3 dB(A),主观评价无异响。其中,电机转速400 r/min、700 r/min时,40阶噪声降低最大;电机转速850 r/min时,20阶噪声对总噪声改善贡献最大。

图4 优化前后冷却风扇台架噪声

3 结论

本文针对车用冷却风扇永磁电机齿槽转矩过大导致的加减速异响问题,研究了电枢齿顶部开设辅助槽对齿槽转矩的影响,采用双矩形辅助槽方案,解决了冷却风扇加减速异响问题。研究表明:

(1)永磁电机不通电减速,在特定转速下存在齿槽阶次及其谐阶次振动噪声异常,为电机齿槽转矩过大引起,需要对电机齿槽转矩进行控制;

(2)开辅助槽相当于增加齿槽转矩基波周期数,辅助槽结构布置合理,对原有槽口的齿槽转矩起抵偿作用,有效削弱齿槽转矩;

(3)齿槽转矩对辅助槽形状、数量、尺寸敏感,设计时需要结合工艺水平,合理选择辅助槽槽型,严格控制加工偏差。