基于ANSYS的高速感应电机设计

黄 聪,张 侨,杨 文

(武汉理工大学自动化学院,武汉 430070)

0 引 言

带有笼型转子绕组的感应电机是工业上应用较广泛的电机,有着低成本、结构和操作简单等诸多高性能的优点[1]。而高速感应电机主要通过高频驱动电源和高强度低损耗的电磁材料所构成。因此,功率与速度的设计是高速感应电机的关键,对电机的正常运行具有重要的作用。

1 电机尺寸及速度

在达到相同的功率时,电机的转速越高,电机所发出的转矩越小[2]。因而功率相同时,速度较高的电机比速度低的电机尺寸要小。

交流电机有如下关系[2]:

(1)

式中:mr为转子的质量;p为极对数;Si为视在功率;f为频率;Bδ为磁负荷;A为电负荷;σFtan为切向应力。

因此,切向应力越大、供电频率越高,转子的质量就越小。

当输出功率一定时,选择较少的极对数p和较高的频率f,可以得到质量更小的电机。所以,本文选取电机极对数为1对极,频率为1 kHz。由于电机的输出功率取决于电机的转矩T和机械频率Ω,即P=TΩ,故相同功率输出时高速电机的转矩比低速电机的转矩要小。然而在更高转速时,电机功率密度提高的同时,电机的损耗密度也在提高,因此需要采用有效的方法来降低损耗并且改善电机的冷却条件。在高频时,为了避免电流密度大幅降低,也必须采取适当的手段来降低定子绕组的集肤效应。随着频率的增加,为了维持气隙磁通密度,应选取性能更好的定子铁心材料如非晶合金材料[3]及选取更有效的冷却方法。

2 非晶材料性能

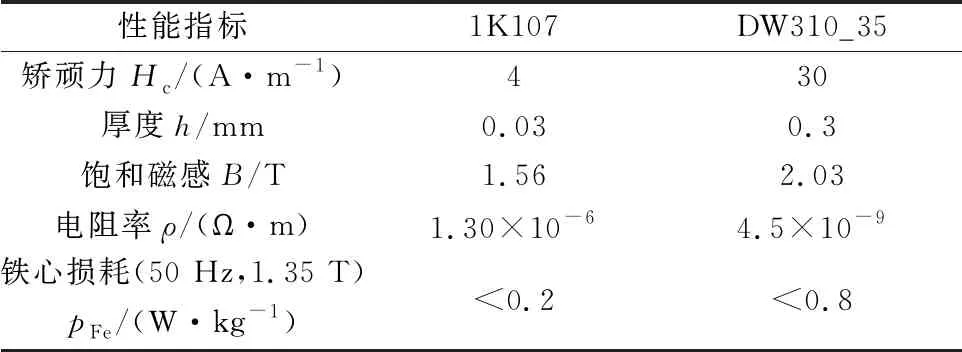

本文电机定子铁心材料选取的是铁基纳米晶合金(国标1K107),它是在非晶态合金基础上部分晶化制成的,是一种由纳米晶相和非晶相双相组织组成的金属软磁材料,具有优越的物理电磁性能。与传统硅钢片相比,非晶合金具有高磁导率、高饱和密度、小矫顽力和低损耗等特点[4-5],表1为传统硅钢片DW310_35与铁基纳米晶合金1K107的性能对比。

表1 材料1K107与DW310_35性能指标

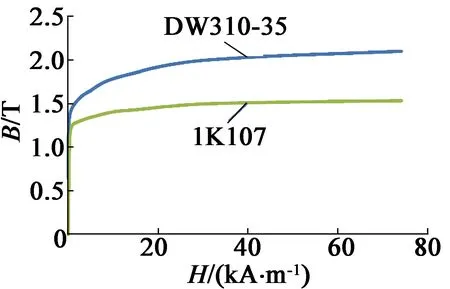

电机铁心损耗由磁滞损耗和涡流损耗组成,图1为1K107与DW310_35的磁滞回线。它表示在交变磁场中材料的磁滞造成的损耗。磁滞损耗近似值的经验方程[4]:

(2)

式中:指数k在[1.5,2.5]之间典型变化;α为经验常数;S为材料磁滞回线面积。

由于1K107具有矫顽力小、剩磁低的特点,因而其磁滞回归线的面积明显小于DW310_35,所以非晶材料电机的磁滞损耗也远小于传统硅钢片电机的磁滞损耗。

图1 1K107与DW310_35的磁滞回线

在铁心中流过交变磁通的情况下,磁通的交变在导电材料中感应出电压,因此在铁心中产生涡流。这些电流试图阻碍磁通的变化。在固体物体中,涡流很大程度上限制了磁通穿过铁心材料。采用叠片结构或具有高电阻率的复合材料代替铁磁材料铁心时,可以抑制涡流损耗的影响。涡流损耗的近似值公式[4]:

(3)

式中:V为叠片体积;d为钢片厚度;Bm为磁通密度幅值;ρ为材料电阻率。

涡流损耗与铁磁材料厚度的平方成正比,而1K107的厚度仅为DW310_35的1/10左右。此外,涡流损耗与材料电阻率成反比。因此,非晶材料电机的涡流损耗远小于传统硅钢片电机。

采用非晶合金材料替代传统冷轧硅钢片材料制作电机铁心还可有效降低电机的铁耗,特别是在高频、高速电机铁心中,降耗效果更为明显。

3 感应电机的特性

根据感应电机的定义,其需要转差率来产生转矩。感应电机的转子以角速度Ωr旋转,而气隙磁通角速度为Ωs。两者之差称为转差率,通常用标幺值表示,s=(Ωs-Ωr)/Ωs,转差率使得转子导条处于频率fslip=sfs缓慢交变的磁场中,因而转子绕组中会感生出电压,进而电流开始在转子绕组中流动并且产生转矩。

感应电机的通用电磁转矩方程[2]:

(4)

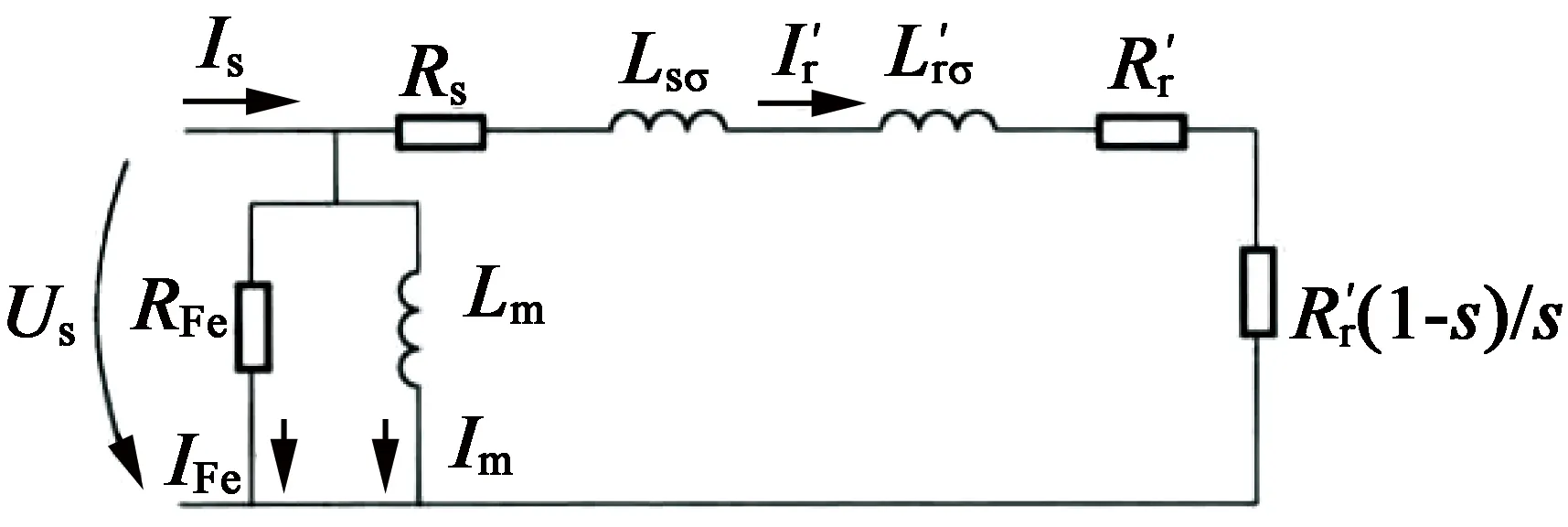

感应电机的简化等效电路如图2所示。

图2 感应电机的简化等效电路

(5)

(6)

当电机运行于基波频率且转差率为s1时,相对于第ν次定子谐波的转子转差率可以写为:

sν=1-ν(1-s1)

(7)

转子中第ν次谐波的角频率:

ωνr=ωs[1-ν(1-s1)]

(8)

根据式(7),将ν次谐波的转差率设为零,可以得到谐波转矩转差率为0时所对应的基波转差率:

(9)

式(9)表明,在高转差率时,三相感应电机谐波转矩很高,可能阻碍电机的起动。可以通过不同的结构来改善电机的起动及驱动特性。根据式(5),当转子电阻增加时,感应电机的峰值转矩向转差率较高的方向移动。同时,降低转子的电阻损耗是减少转子损耗的有效手段。因此,利用集肤效应,设计转子,使用具有较低直流电阻的转子导条,在高转差率时达到较高的起动电阻及较低的运行电阻的目的。

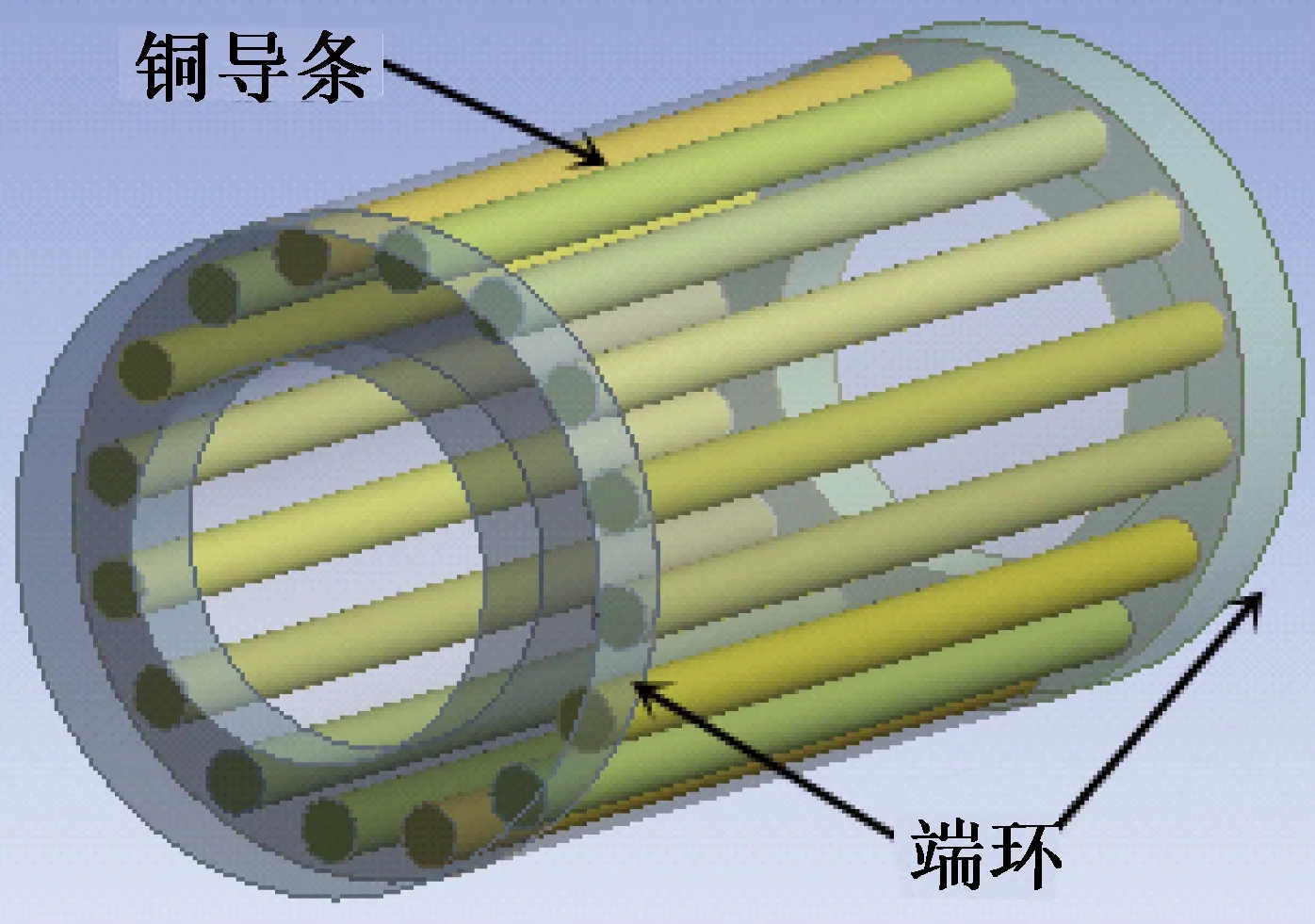

本文采用的是装有短路铜环的闭口圆形槽转子,其结构如图3所示。将绕组的铜导条在转子端部与厚的端环焊接在一起时,在起动时,端环将严重饱和,转子就可以获得较高的电阻。

图3 电机转子结构

4 机械载荷能力

当速度或着转子尺寸增加时,很容易达到材料强度的极限。由于转子离心力引起的最高应力σmec与角速度的平方成正比:

(10)

式中:C′=(3+γ)/8对应光滑均匀的圆柱体,C′=(3+γ)/4对应带有小孔的圆柱体,C′≈1对应薄的中空圆柱体;rr为转子的半径;Ω为机械角度;ρm为材料密度;γ为泊松比。

4.1额定转速下的应力

通过使用ANSYS有限元软件,对不同转子结构下的高速感应电机进行应力的计算[7-8]。图4为光滑实心转子结构,图5为叠片转子闭口圆形槽结构。

图4 光滑实心转子应力分布图

图5 叠片转子闭口圆形槽应力分布图

在额定转速59 000 r/min下,由于转子半径rr取得比较小,两种转子结构所受的应力也比较小。光滑实心转子的最大应力出现在内表面处,为16.042 MPa;叠片闭口圆形槽转子由于在两端焊接了两个5 mm端环,这使转子的应力明显增加,最大应力为100.54 MPa,但这两种结构的最大应力均小于材料的屈服强度。虽然,光滑实心转子电机机械性能好,且转子表面光滑,摩擦损耗小[6],但是叠片式转子电机能有效地降低涡流损耗,从而减小电机的总损耗,其效率远高于光滑实心转子电机。所以,本文选择叠片式闭口圆形槽结构作为高速感应电机的转子。

4.2最高转速下的应力

质量为m,在半径rr, 以特定线速度υ旋转的物体,施加到物体上的离心力Fcf可以表示如下[2]:

(11)

根据式(10)及式(11),在转子中,由于离心力引起的最大应力与机械角速度的平方成比例,故可以找到最高转速和最大应力的确定值。

图6为叠片式闭口圆形槽转子在最高转速下的应力分布图,该转子结构的最高转速可达120 000 r/min,最大应力为415.93 MPa。通常材料的屈服强度为440 MPa,在电机最高转速时,转子所受的最大应力仍小于材料的屈服强度。

图6 最高转速下的应力分布图

5 电机性能分析

5.1电机有限元模型的建立

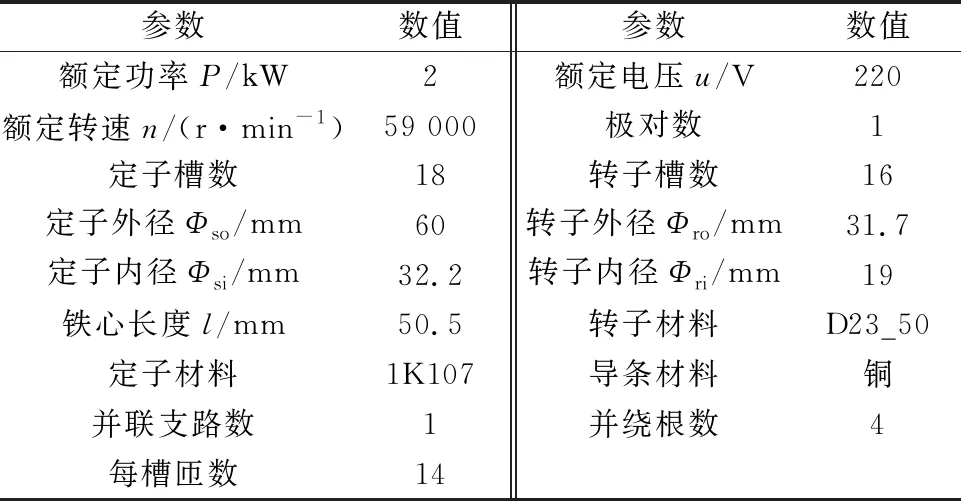

本文仿真所用的高速感应电机基本参数如表2所示,根据表2建立的电机有限元模型如图7所示。

表2 高速感应电机基本参数

图7 电机有限元模型

图8为高速感应电机的磁通密度云图,由图8可以看出,电机轭部磁通最高为1.5 T,其他位置为1 T左右。说明定子槽型的尺寸设计比较合理。电机的磁通密度不能太高,磁通密度太高,电机在负载时会使铁心严重饱和,降低电机效率;电机的磁通密度也不能过低,磁通密度过低,会使铁心材料的利用率过低。

图8 高速感应电机磁通密度云图

5.2非晶电机与硅钢电机性能比较

在电机结构参数和供电电压均相同的条件下,仅改变定子铁心的材料,对两种电机进行电磁计算。

进行不同转速下的效率求解,在额定频率1 kHz下,对两种电机进行参数化求解。选取转速由0~59 500 r/min,每隔500 r/min取一个点,得到转速-效率曲线如图9所示。由图9可以看出,在电机达到额定转速之前,非晶电机的效率明显高于硅钢电机,而在额定转速59 000 r/min时,硅钢电机效率为89.8%,非晶电机为94.3%。

图9 非晶电机和硅钢电机的转速-效率

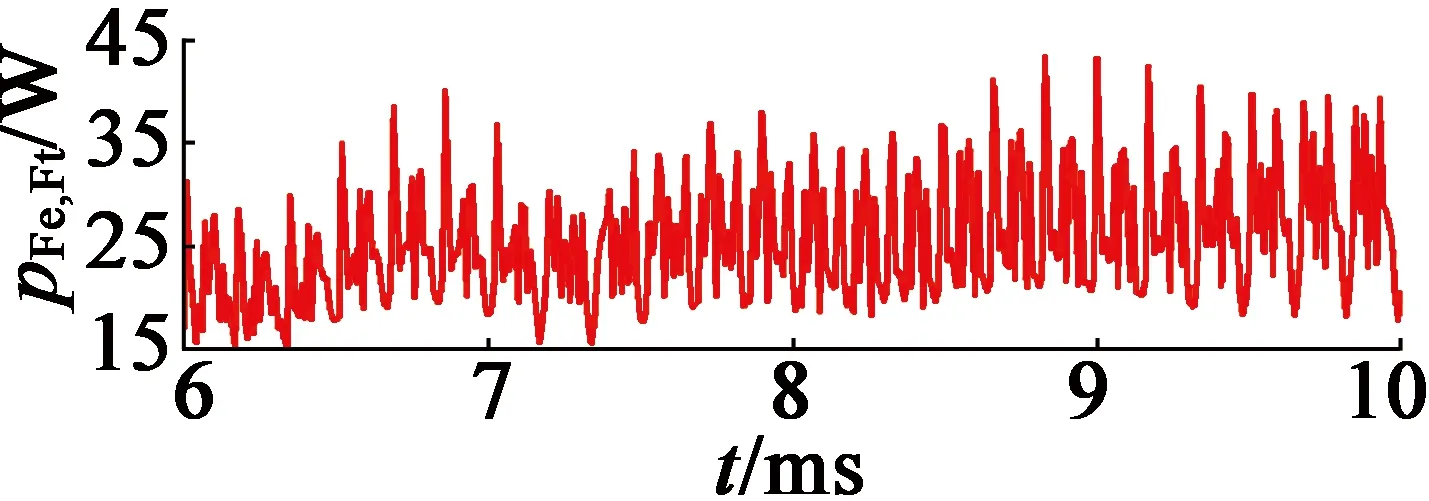

两种电机铁心损耗和涡流损耗曲线分别如图10、图11所示,两图都是截取的电机稳定后的损耗曲线。由图10可看出,非晶电机铁心损耗平均值为27.917 1 W,硅钢电机铁心损耗平均值为92.859 0 W。由此可见,定子采用铁基纳米晶合金以后铁心损耗减少了约70%。由图11可见,由于本文电机采用了非晶材料,其涡流损耗的平均值只有25.420 9 W,而硅钢电机为72.914 3 W。

(a) 非晶电机

(b) 硅钢电机图10 电机铁损曲线

(a) 非晶电机

(b) 硅钢电机图11 电机涡流损耗曲线

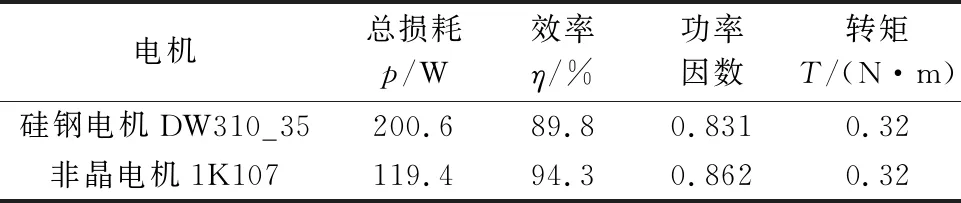

在额定运行时,非晶电机与硅钢电机各项参数比较如表3所示,采用非晶材料铁基纳米晶合金(1K107)的电机的总损耗减小了81.2 W,效率提高的4.5%,功率因数提高了0.031。

表3 非晶电机与硅钢电机额定运行时参数

6 样机制造与测试

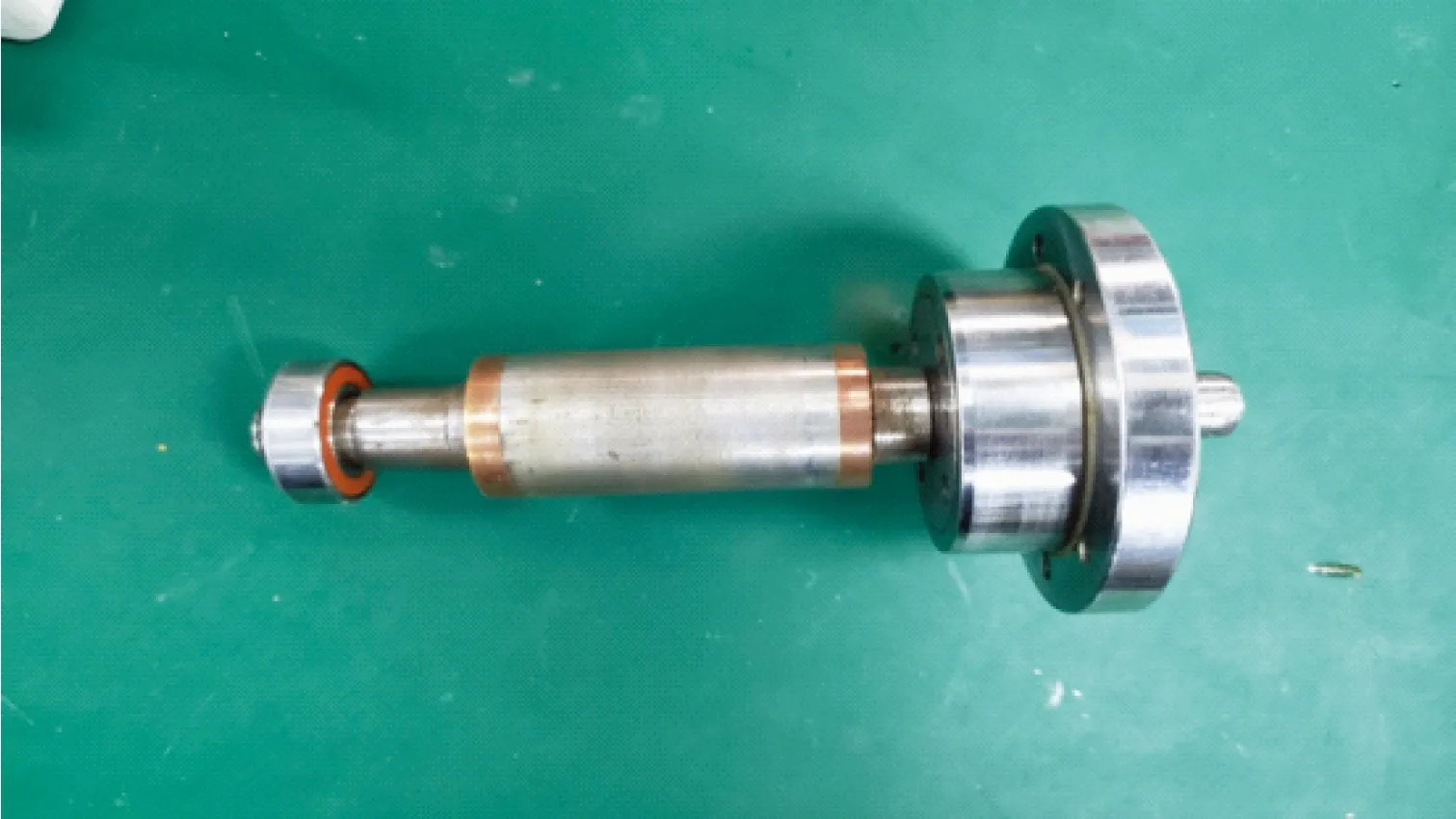

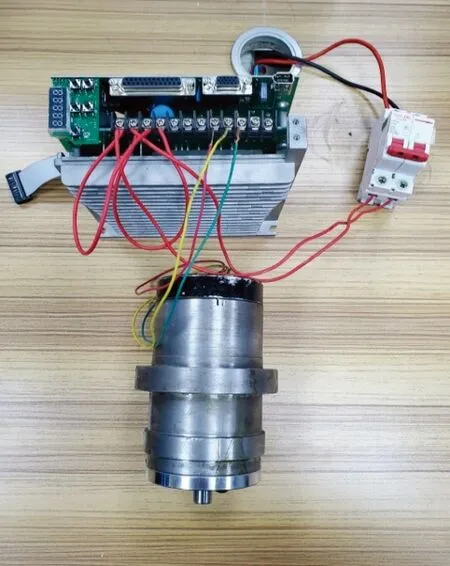

为验证电磁仿真模型的准确性,对该高速电机做了实物测试。由非晶材料压制而成的电机定子铁心和电机转子结构如图12所示,非晶电机实物和电机驱动器如图13所示。

图12 非晶电机的定子和转子实物图

图13 非晶电机和驱动器实物图

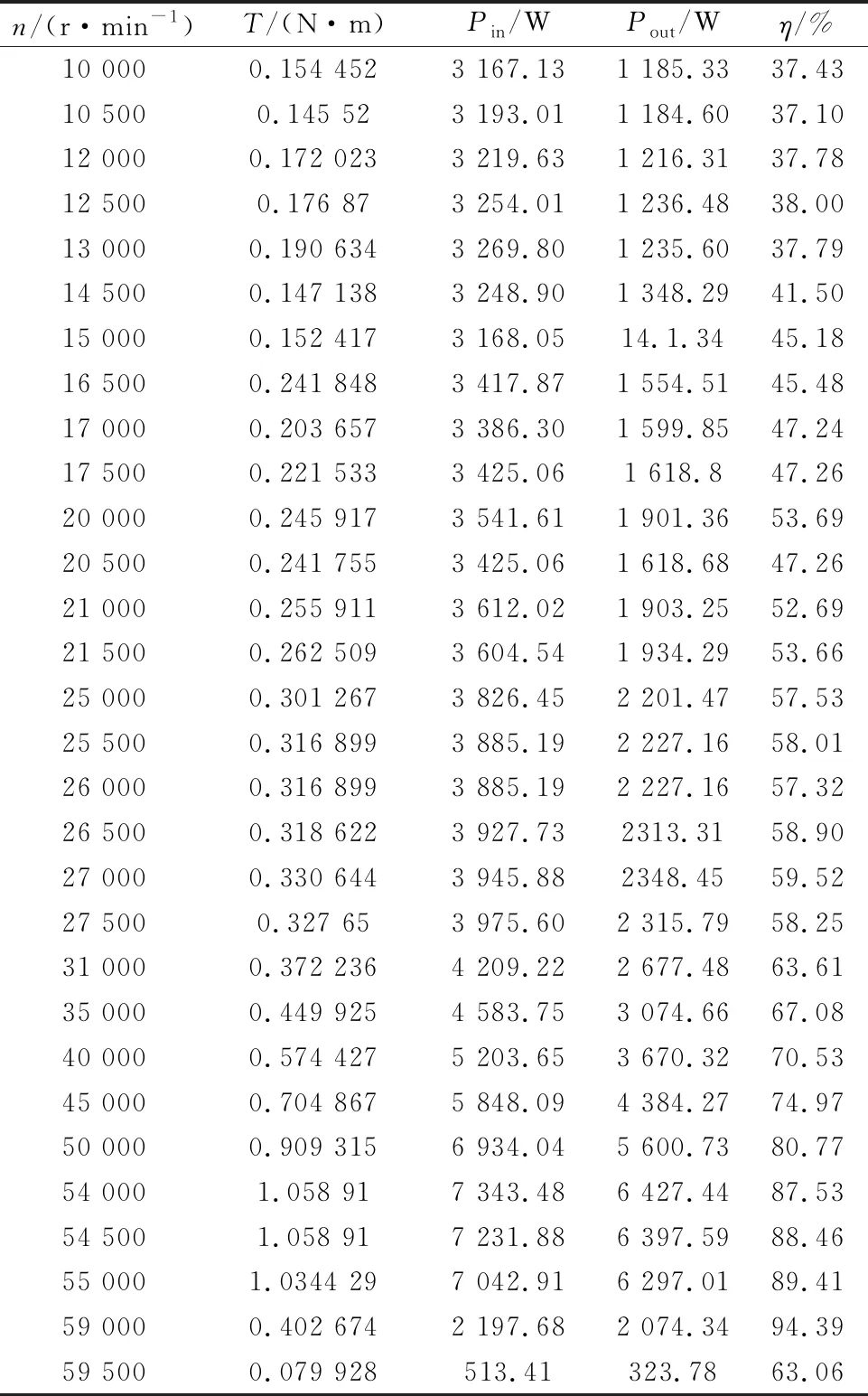

表4为电机测试数据,由表4可以看到,该非晶电机的效率可达到94%,此时输出功率为2.074 kW,转矩为0.40 N·m,这与电机设计的额定工作点基本一致,说明通过实际测试该非晶电机工作性能能达到要求。

表4 非晶电机样机测试数据

续表

7 结 语

针对高速电机高频运行时铁心损耗高的特性,本文研究了一种基于非晶合金的高速感应电机。

1) 采用铁基纳米晶合金(1K107)作为定子铁心材料,能有效地减小电机的损耗,并提高电机的性能。

2) 对电机转子结构进行了研究,选取笼型叠片式闭口圆形槽作为高速电机的转子,并对其进行机械强度分析,保证电机高速运转下的可靠性。

3) 相比与传统硅钢片电机,本文的非晶电机总损耗减小了81.2 W,效率提高的4.5%,功率因数提高了0.031。

4) 制作了高速非晶电机实物,通过样机测试验证了电机设计的合理性。