高酸值重油热反应的影响因素探讨

韦胜超,张红晓,李聚强,朱丽君,夏道宏

(中国石油大学(华东)化学工程学院重质油国家重点实验室,山东 青岛 266580)

随着我国经济的迅速发展,常规原油已无法满足经济增长的需要,人们将目光投向了重质高酸原油[1-2],由重质高酸原油加工所得的高酸渣油也日益增多。与常规渣油相比,高酸渣油在热加工过程中更易结焦,对设备和管线腐蚀严重,缩短了设备运转周期,增加了炼制的难度和成本[3]。生焦量、轻油收率是影响重油深加工的关键因素,焦守辉等[4]考察了劣质渣油性质对其热生焦的影响,发现渣油中沥青质含量越高,渣油生焦趋势越明显;闫灿灿等[5]研究发现,掺入乙烯焦油在反应初期能抑制渣油的热生焦;郭爱军等[6]研究表明,重油中重金属能抑制重油热裂化,使轻油收率降低。从已有的研究结果看,重油热反应的影响因素众多,沥青质、酸值以及碳质颗粒等单一组分对重油热反应皆有影响[7-9],但是目前对于导致高酸渣油生焦量高的认识不统一,因此对比研究各因素对重油热反应的影响,获得影响高酸渣油热反应的主要因素,对渣油的实际加工具有重要理论指导作用。本研究以减压渣油、催化裂化油浆、循环油及三者按一定比例配制的混合重油为研究对象,对比研究羧酸、沥青质、金属、焦粉等对重油热反应的影响,以期找出影响渣油生焦率的主要因素。

1 实 验

1.1 试剂与原料

乙酸、丙酸、油酸、硬脂酸、环烷酸、乙酸钠、丙酸钙、油酸钠、硬脂酸钙、苯甲酸钙、邻苯二甲酸钙,均为分析纯,产自国药集团化学试剂有限公司;甲苯,分析纯,产自西陇化工股份有限公司。

各种油样均取自青岛某石化公司,分别为减压渣油、催化裂化油浆以及焦化装置循环油,由3种油样按不同质量分数混合得到混合重油(其中减压渣油、油浆和循环油分别占71.5%,3.5%,25.0%),该比例的混合重油是延迟焦化装置的实际进料,混合重油(酸值为0.892 1 mgKOHg)和减压渣油(酸值为1.580 6 mgKOHg)分别代表含酸渣油和高酸渣油原料,研究所用沥青质原料由减压渣油分离得到,焦粉取自于延迟焦化装置焦化塔。

1.2 热反应试验方法

热反应试验参考文献[7],选用高压控温反应釜,试验前先检查装置的气密性,然后持续通氮气排出装置内空气;将热电偶放入锡浴中,打开加热炉开关,设置温度,冷凝管持续通水,将液体收集装置置于冰浴中,称取一定质量油样转移至反应釜;待装置温度稳定后,将釜体放入加热炉腔体,反应开始并记时;到达反应时间后停止试验,待反应釜冷却后将釜内残留物质移入烧杯,称量反应后重质产物和液体产物质量,计算收率。以下未特别说明时热反应条件均为反应温度500 ℃、反应时间120 min。

2 结果与讨论

2.1 羧酸对重油热反应的影响

2.1.1 不同类型羧酸对重油热反应的影响石油中的酸性物质复杂,一般包括环烷酸、脂肪酸、芳香酸、无机酸、酚类和硫醇等,其中环烷酸占原油总酸量的85%以上[10-11],环烷酸是指在环戊烷、环己烷环上连有一定链长羧基的羧酸,脂肪酸是含有不同烷基链长的饱和链羧酸。本试验根据研究需要选取了部分羧酸类物质,按照相对分子质量大小分为大分子羧酸如油酸、硬脂酸,小分子羧酸如乙酸、丙酸以及环烷酸。向混合重油中加入不同类型羧酸,将加酸前和加酸后重油样品在确定反应条件下进行热反应,不同类型羧酸对重油热反应的影响见表1。

表1 不同类型羧酸对重油热反应的影响

由表1可知:空白油样(混合重油)经过热反应后液体收率为54.91%,生焦率为33.18%;与空白油样相比,加入不同类型羧酸的重油,热反应液体收率均有所提高,生焦率有所下降。表明羧酸对重油热反应有轻微促进作用,其对重油热反应的影响本质是羧酸在高温下分解生成带有碳链的羧基自由基和氢自由基,羧基自由基发生断裂生成了活泼的烃自由基和CO2,活泼的烃自由基会引发重油大分子的自由基链反应,促进了重油烷基链的断裂,氢自由基则抑制了稠环芳烃的脱氢缩合,使焦炭产率降低[12]。

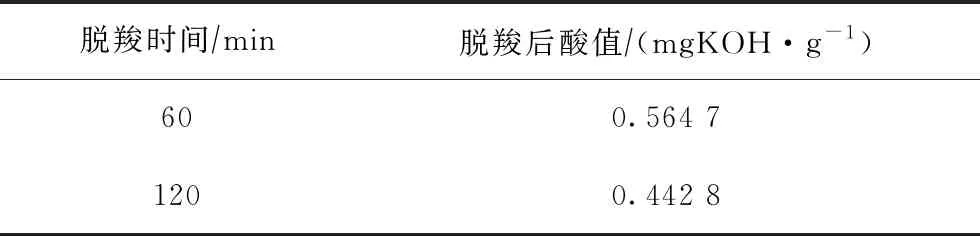

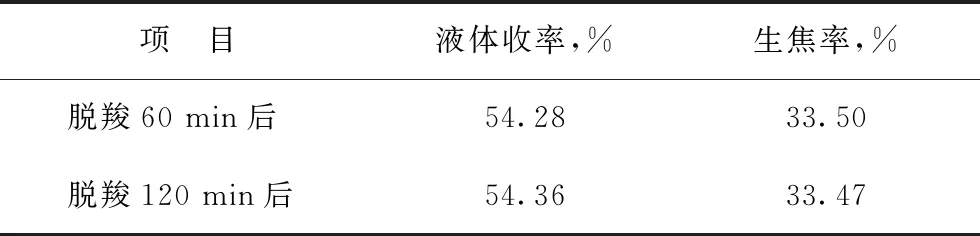

2.1.2 脱羧后重油热反应情况为进一步证明羧酸的影响作用,将重油本身含有的羧酸组分去除,考察脱羧后重油热反应情况。根据文献[13]报道,含酸重油中的羧酸在300 ℃以上会发生分解,脱羧生成水、CO2等物质,可以利用该性质进行重油热脱羧。为此将混合重油置于320 ℃锡浴中分别加热60 min和120 min,得到2个脱羧后重油样品,采用本实验室前期建立的酸值测定方法测定脱羧后重油的酸值[14],结果见表2。由表2可知,在320 ℃下脱羧60 min后,混合重油的酸值显著降低,说明石油中的酸受热发生了分解,脱羧时间延长,重油酸值持续降低。将脱羧后混合重油样品在相同反应条件下进行热反应,结果见表3。从表3可知,脱羧后重油液体收率与空白油样相比略有降低,生焦率稍有升高,差距不明显,羧酸的减少没有引起重油生焦率和液体收率的明显变化,证明了羧酸并不是影响高酸渣油生焦的主要因素。

表2 混合重油热脱羧后酸值

表3 热脱羧后混合重油热反应结果

2.2 其他组分对重油热反应的影响

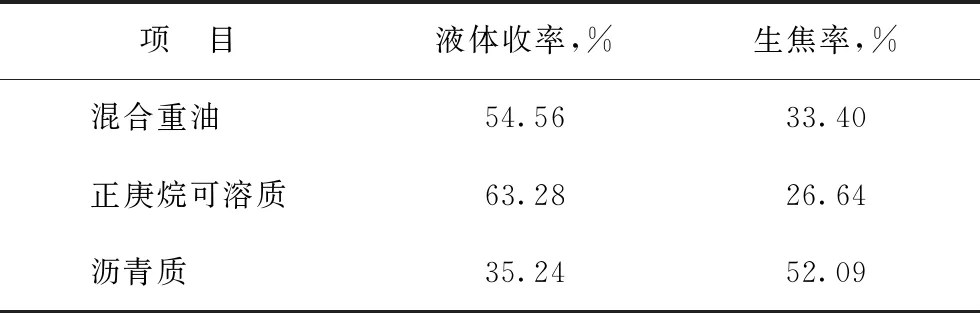

2.2.1 沥青质的影响为了探究沥青质对重油热反应的影响,以混合重油为研究对象,将重油分为正庚烷可溶质和沥青质两部分[15],考察其热反应情况。表4为不同油样热反应后各组分收率。

表4 正庚烷可溶质和沥青质的热反应结果

由表4可知,混合重油、正庚烷可溶质和沥青质经过相同条件下的热反应,各产物收率差异明显,液体收率从高到低依次为:正庚烷可溶质>混合重油>沥青质,生焦率由高到低依次为:沥青质>混合重油>正庚烷可溶质。沥青质生焦率在53%左右,在三者中最高,说明沥青质是最容易生焦的。对比分析可以看出,高酸值重油热反应生焦率高主要与沥青质有关。

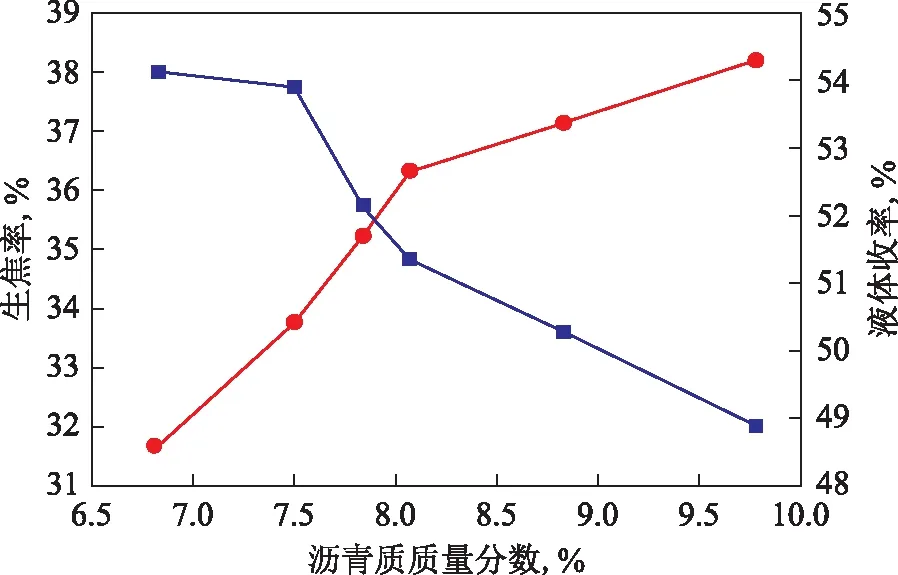

为进一步探究沥青质含量对重油热生焦的影响,在高酸减压渣油中直接添加不同质量沥青质后进行热反应。具体实验方法为:称取一定量沥青质,用5 mL甲苯溶解后,加入到减压渣油中,加热搅拌均匀,置于反应器中,首先缓慢加热,将甲苯蒸馏出来,然后升温至500 ℃,反应120 min。空白油样(减压渣油)中沥青质质量分数为6.83%,添加沥青质,使渣油中沥青质质量分数依次为7.50%,7.84%,8.07%,8.83%,9.78%,渣油热反应液体收率(扣除甲苯含量)和生焦率与沥青质质量分数的关系见图1。

图1 沥青质含量对减压渣油热反应的影响■—液体收率; ●—生焦率

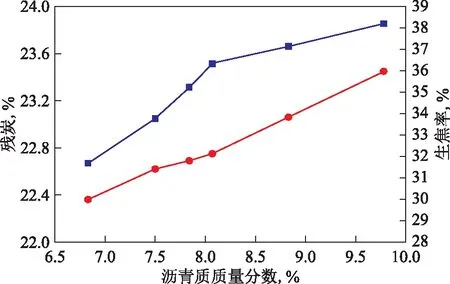

由图1可知,沥青质质量分数从6.83%增加至9.78%时,渣油生焦率由31.68%上升到38.20%。显然,随着沥青质含量增加,渣油生焦率逐渐增大,液体收率不断减小。为进一步分析当重油中沥青质含量增加时,是沥青质本身结焦提高了总的生焦率还是沥青质引起了重油其他组分结焦而导致总的生焦率上升,为此进行了定量计算。当渣油中沥青质质量分数由6.83%增加至9.78%时,若增加的沥青质按自身结焦计算,总的渣油生焦率为33.24%左右,而实际测定的渣油生焦率为38.20%,两者差距明显,这表明渣油中的沥青质不仅自身结焦影响生焦率,而且沥青质影响渣油中其他组分结焦[16],导致总的生焦率上升,沥青质对渣油其他组分的影响是导致生焦率变化的主要原因。同时测定了在减压渣油中加入不同质量沥青质后渣油的残炭,并将渣油残炭、生焦率对沥青质含量作图得到图2。

图2 沥青质含量对渣油残炭和生焦率的影响■—生焦率; ●—残炭

由图2可知,空白油样(减压渣油)残炭为22.36%,随着渣油中沥青质含量的增加,渣油残炭和生焦率均呈上升趋势。渣油残炭为23.45%时,其生焦率达到了38.20%。重油的残炭、生焦率与沥青质含量有直接关系,渣油中沥青质含量越高,残炭越高,生焦率越大。由此表明,渣油生焦率高低与其沥青质含量、残炭大小等自身性质密切相关。

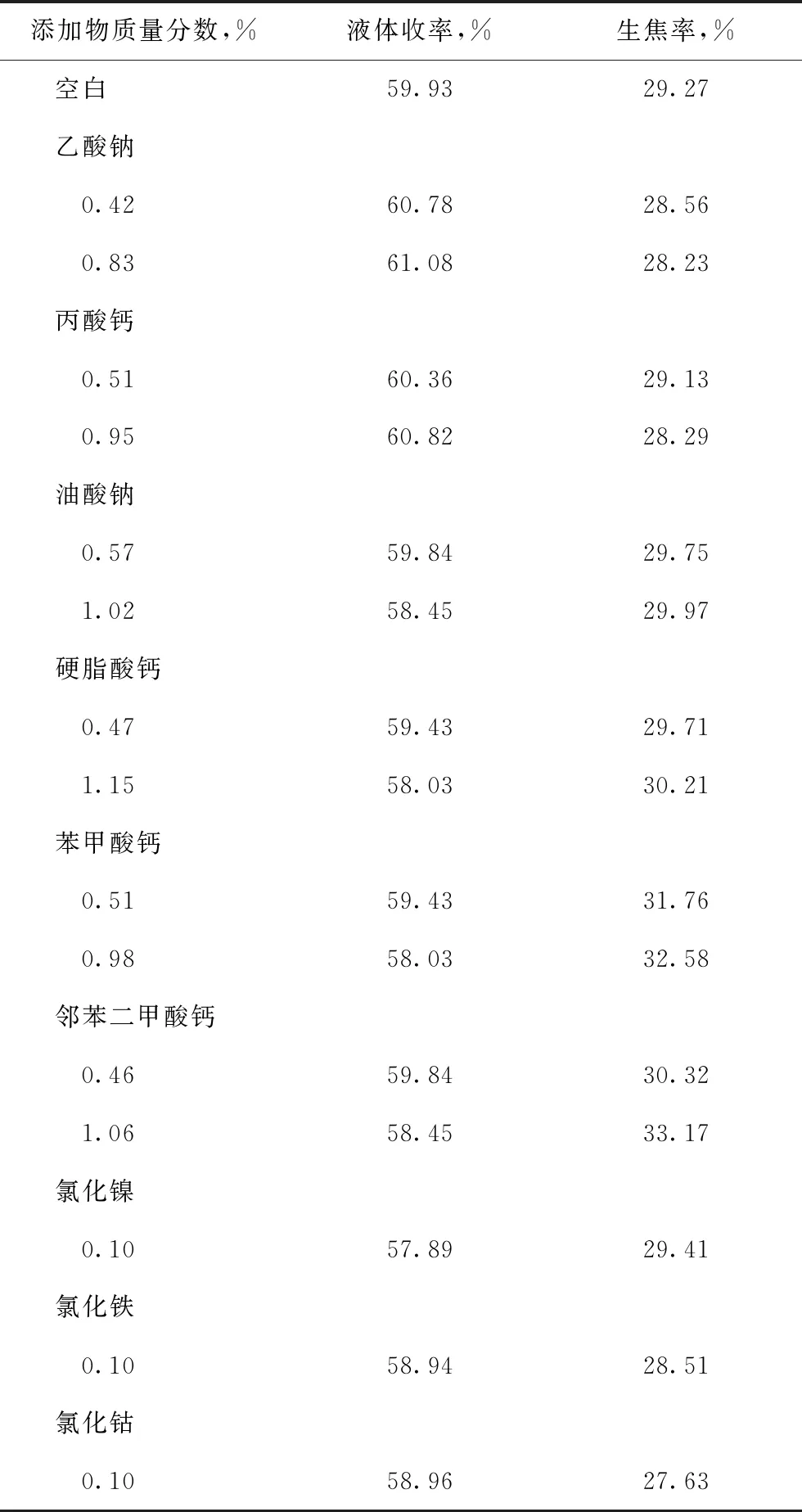

2.2.2 金属对重油热反应的影响在重油热转化过程中,有关金属对重油生焦趋势的影响已有研究[17],本课题继续研究了金属对含酸渣油热转化的影响。选取了重油中金属含量较高的Na,Ca,Ni,Fe等金属酸盐,分别加入到混合重油(其中减压渣油、油浆和循环油质量分数分别为66.5%,3.5%,30.0%)中,将添加金属后的重油在确定条件下进行热反应,热反应后各组分收率如表5所示。

表5 不同金属对重油热反应的影响

由表5可知,混合重油中分别加入不同类型脂肪羧酸盐后,经过热反应,重油生焦率在28%~31%之间,液体收率变化不明显。与加入小分子脂肪羧酸盐(乙酸钠、丙酸钠)相比,大分子脂肪羧酸盐(硬脂酸钙、油酸钠)的加入使重油热反应液体收率略有降低、生焦率有所增加;加入芳香羧酸盐后,重油热反应生焦率在30%~34%之间,明显升高,液体收率略有降低。混合重油中加入过渡金属盐(Ni,Fe,Co盐)后,热反应液体收率有所降低,液体收率在57%~59%之间,加入Ni盐后重油生焦率较空白油样升高。碱金属、碱土金属羧酸盐促进了重油热反应生焦。芳香羧酸盐受热产生苯自由基,加重了重油的热结焦。郭爱军等[6]以不同地区减压渣油为原料,研究了重金属(Ni,V,Fe)对重油热转化生焦特性的影响,发现重金属含量越高的重油其生焦诱导期越短、生焦量也越大。

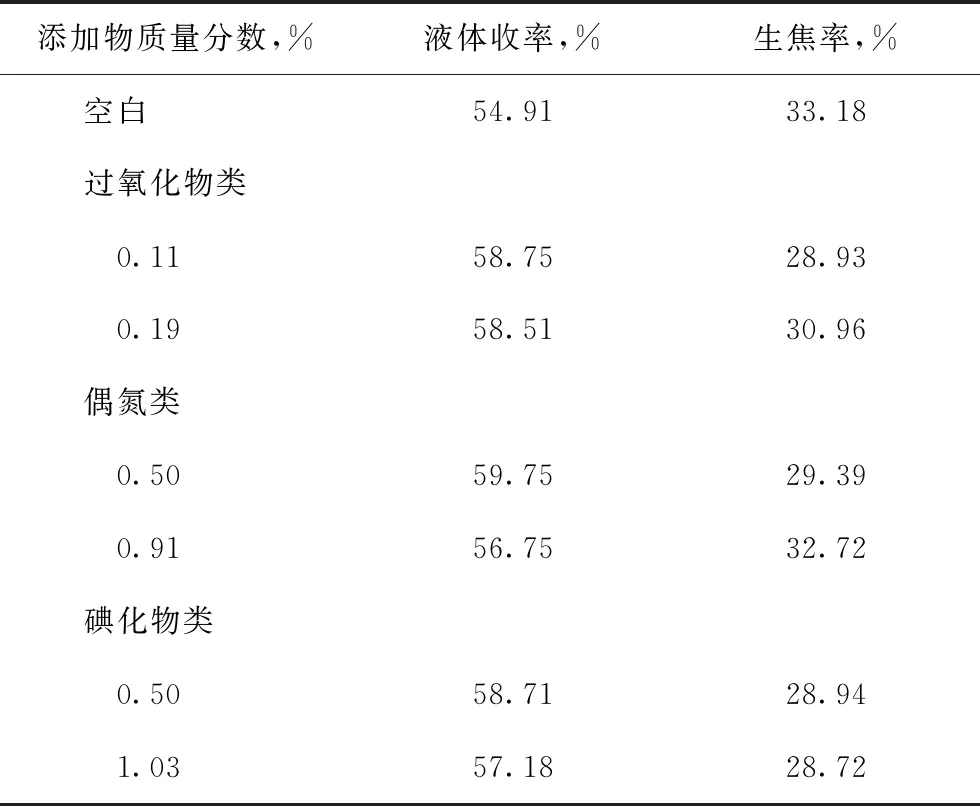

2.2.3 自由基引发剂的影响由于重油热反应一般为自由基机理,因此考察了自由基引发剂对重油热反应的影响。选取过氧化物类、偶氮类和碘化物3种自由基引发剂,按一定质量分数加入到混合重油中,在已确定的试验条件下分别进行热反应,自由基引发剂对重油热反应的影响如表6所示。

表6 自由基引发剂对重油热反应的影响

由表6可知,与空白油样相比,添加自由基引发剂后,重油生焦率明显降低,液体收率有所提高。这是由于重油热反应遵循自由基反应机理,添加自由基引发剂后,自由基引发剂增强了重油的自由基反应,促进了重油分子的深度热裂化反应。

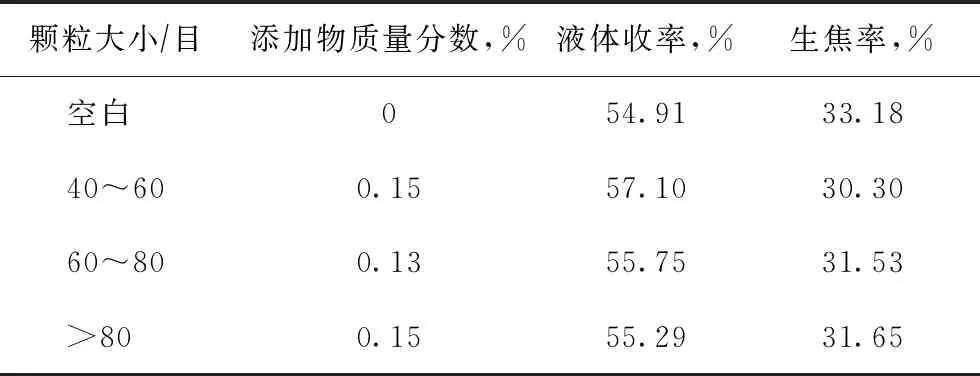

2.2.4 焦粉的影响为进一步认识固体颗粒对重油热反应的影响,将延迟焦化塔中焦粉作为添加物,考察其对重油热反应的影响。首先将焦粉干燥、研磨,然后筛分为40~60目、60~80目以及大于80目的颗粒。将不同粒径焦粉加入重油中并搅拌均匀后进行热反应,结果列于表7。

表7 焦粉对重油热反应的影响

由表7可知,空白油样生焦率为33.18%,与空白油样相比,加入焦粉后,重油热反应生焦率有所降低,液体收率有所升高。重油中加入颗粒小于80目焦粉,重油热反应生焦率为31.65%,而加入相同量40~60目焦粉后,重油热反应生焦率仅为30.30%。焦粉抑制生焦的程度跟焦粉颗粒大小有关,颗粒越大,抑制效果越明显。分析原因,添加的焦粉为生焦前躯体提供了沉积场所,抑制了生焦。与大颗粒焦粉相比,颗粒较小的焦粉会起到类似结晶中心的作用,从而使抑制生焦的作用减弱。王继乾等[18]在研究碳质颗粒对克拉玛依减压渣油热反应影响时得到了类似的结论。

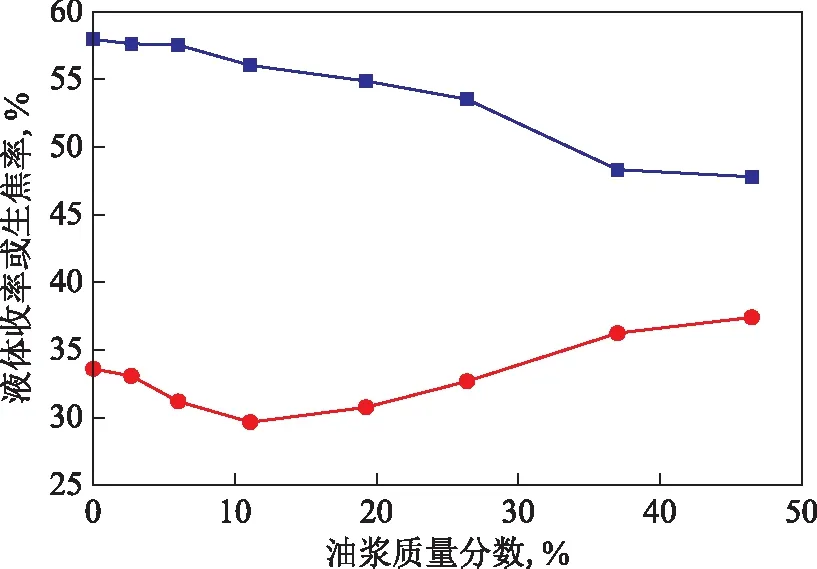

2.2.5 催化裂化油浆的影响催化裂化油浆是炼油厂催化裂化装置排出的残重油,具有氢碳原子比小、胶质和沥青质含量低、芳烃含量高的特点,同时含有相当数量的饱和烃[19]。本试验采用的催化裂化油浆中饱和分质量分数为40%左右,芳香分质量分数为45%左右,符合催化裂化油浆的一般特征。炼油厂为充分利用催化裂化油浆,通常将其掺兑到焦化装置的原料渣油中,为此研究了催化裂化油浆对减压渣油热反应的影响,试验结果见图3。

图3 催化裂化油浆对渣油热反应的影响■—液体收率; ●—生焦率

由图3可知,渣油中油浆含量不断增加时,渣油热反应液体收率逐渐降低,油浆质量分数为41.83%时,液体收率仅为47.79%。当油浆质量分数小于10%时,油浆含量的增加导致渣油生焦率、液体收率均降低,这是因为催化裂化油浆含有的饱和烃在高温下会裂解成气体,引起液体收率和生焦率相对降低;油浆质量分数大于10%时,油浆含量增加导致渣油生焦率逐渐增大,这是因为添加油浆量过多,体系中引入了大量芳烃,芳烃在体系中聚集,发生缩合反应并引发重油稠环芳烃缩合生成大分子物质,促进了重油的结焦。阳光军等[20]对炼油厂焦化装置掺炼催化裂化油浆后产品分布的数据进行了分析,得到了类似的规律。

3 结 论

(1)羧酸并不是导致重油生焦率高的因素,相反羧酸对重油的热裂解有一定的促进作用,使重油热反应的生焦率有所降低,液体收率略微提高。

(2)沥青质显著促进了重油的热缩合反应,使重油生焦率明显上升,证明了高酸值渣油生焦率高的原因主要与沥青质、残炭等性质有关。

(3)金属能够促进重油热反应生焦,催化裂化油浆掺兑到渣油中则显著降低热反应的液体产物收率,添加焦粉抑制了重油的热反应生焦,在重油中加入自由基引发剂,增强了自由基反应,对重油热裂化反应具有促进作用。