基于结构导向集总的延迟焦化绝热反应过程模型研究

叶 磊,汪 成,倪腾亚,刘纪昌,2,孙 辉,2

(1.华东理工大学化学工程联合国家重点实验室 上海 200237;2.绿色能源化工国际联合研究中心)

延迟焦化作为最重要的原油二次加工工艺,由于原料组成和反应过程的复杂性,很难定量描述反应温度、原料配比等操作条件对焦化产物分布的影响,因此工业应用中主要依靠操作经验优化工艺,具有一定的盲目性。随着原油重质化日益严重,仅凭经验已不再适应发展要求,使得延迟焦化迫切需要精准模型来优化工艺。与此同时,计算机技术的不断发展和分析测试方法的不断改善为建立更精准模型创造了条件。目前,国内有不少学者结合计算机技术和分析条件针对延迟焦化工艺建立产物预测模型,例如范启明等[1]建立的减压重油延迟焦化反应6集总动力学模型、马伯文等[2]建立的11集总反应动力学模型和卢山等[3]建立的12集总反应动力学模型等,但以上模型均属于基于馏分的集总模型,预测精度较低,无法在分子水平上对延迟焦化过程进行产物分布预测和反应网络计算。

结构导向集总方法(简称为SOL)由Jaffe等[4]于1992年首先提出,成功地将传统的基于馏分的集总反应动力学模型在分子水平上应用和发展,并已经成功应用于加氢过程和催化裂化过程[5-6]。Jaffe和Ghosh等应用结构导向集总方法分别建立了预测汽油辛烷值和柴油十六烷值的模型,辛烷值和十六烷值的预测误差均小于2%[7-8]。

孙忠超等[9]将SOL方法与Monte Carlo法相结合构建催化裂化汽油催化裂解动力学模型,该方法预测的产物分布误差在10%以内。田立达等[10-11]建立了延迟焦化过程的结构导向集总反应动力学模型,可以用于延迟焦化装置的产品产率和性质预测、原料优化配置等。

但上述基于结构导向集总方法的反应动力学模型皆采用等温反应器模型,未考虑反应网络的热效应。实际生产中,延迟焦化在490~505 ℃的温度区间内反应温度每降低或升高1 ℃都会对反应产物分布产生明显影响,而延迟焦化反应过程是以大分子生成小分子的吸热反应为主,热效应显著。因此,将反应热计入延迟焦化反应动力学模型显得至关重要。

本课题在基于结构导向集总的分子尺度延迟焦化反应动力学模型基础上,结合反应网络中各反应速率和反应热数据,建立延迟焦化绝热反应动力学模型,通过对比模型预测结果与延迟焦化小型试验产物产率和典型分子含量数据,验证模型的可靠性。

1 延迟焦化原料分子组成矩阵的构建

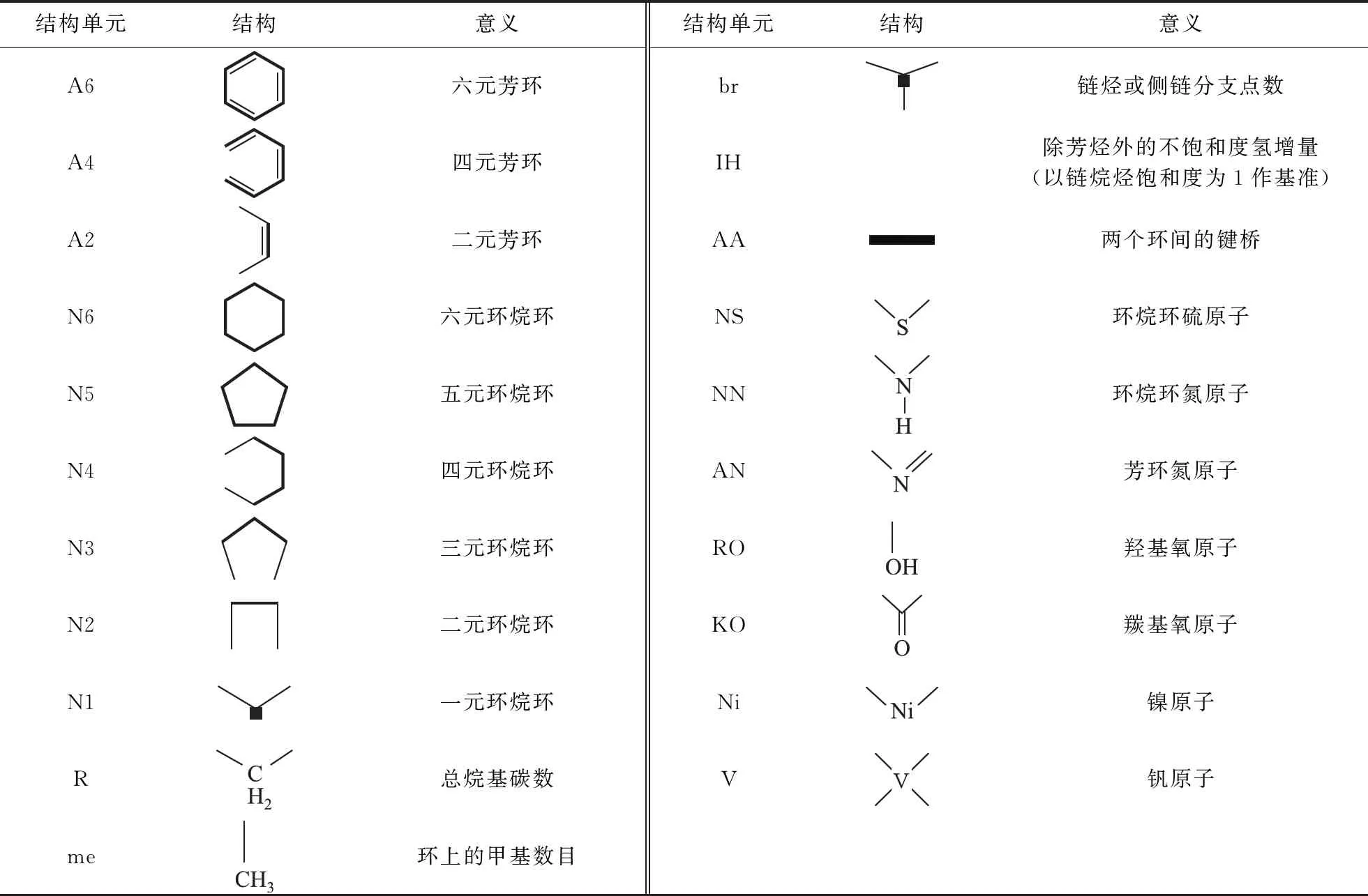

针对典型延迟焦化体系油品的组成特点,考虑到其重金属镍、钒含量较高,基于结构导向集总方法,构建了包含镍、钒在内的21个结构单元来描述延迟焦化原料分子组成。21个结构单元所代表的化学结构式如表1所示。

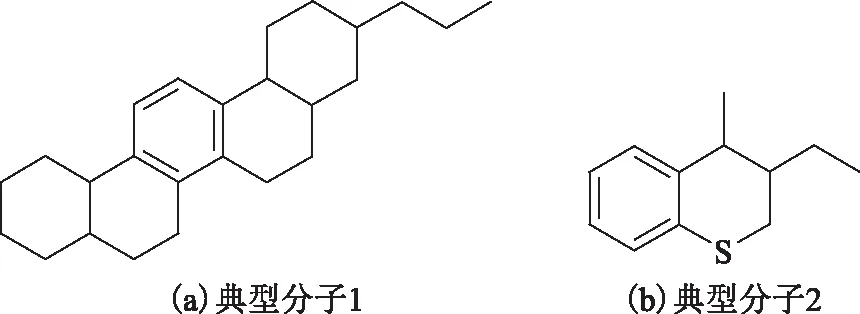

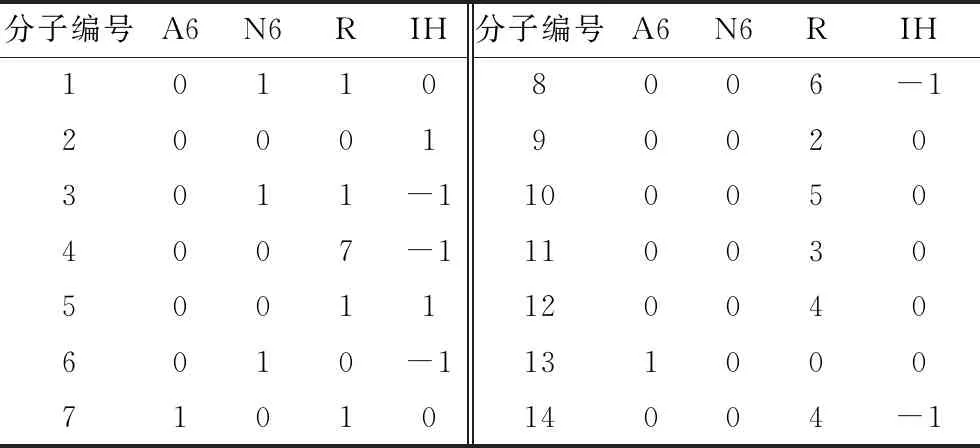

由结构单元可以构成任意一个延迟焦化体系油品分子的结构向量,每一个分子的结构向量包含21个元素,每个元素对应分子中包含的相应结构单元的数目。表2列举了2个典型渣油分子(结构如图1所示)的结构向量。

表1 21个结构单元的意义

图1 2个典型渣油分子的结构式

结构单元典型分子1典型分子2结构单元典型分子1典型分子2A611br00A400IH00A200AA00N600NS01N500NN00N441AN00N300RO00N200KO00N100Ni00R33V00me01

根据渣油原料分子组成,选取55类核心分子代表延迟焦化原料中的所有同系物[12],通过对核心分子添加0~50个—CH2—支链的方式,在删除部分实际不存在的分子后,确定由2 791种分子的结构向量构成的2 791×21分子结构矩阵,并在矩阵最后添加一个代表对应分子摩尔分数、包含2 791个元素的列向量,形成一个2 791×22的延迟焦化原料分子组成矩阵。

为了建立延迟焦化原料的分子组成矩阵,首先采用红外光谱、液相凝胶渗透色谱、气相色谱-质谱、核磁共振等分析仪器对延迟焦化渣油原料的组成和结构进行精细表征,以得到详尽的组成和性质数据(记作测试值),再采用基团贡献法和渣油分子的结构向量理论计算得到相应的组成和性质数据(记作计算值)。然后,以测试值和计算值二者的残差平方和构建目标函数,再结合模拟退火算法,利用Metropolis抽样策略在解空间中进行搜索,最终得到一个近似全局最优解,由此得到一个组成和性质计算值与测试值重合度最高的分子组成矩阵。基于结构导向集总的渣油分子组成矩阵可由前期构建的模型计算获得[13]。

2 延迟焦化过程结构导向集总模型的建立

2.1 延迟焦化过程的反应规则

结构导向集总中每个反应规则[14]都由以下两部分构成:①反应物选择规则,用来筛选出原料矩阵中能发生此类反应的分子;②产物生成规则,用来确定反应物分子发生反应后生成的产物分子。结合延迟焦化过程中的反应特征,制定了38条反应规则用于描述整个延迟焦化反应网络,其中包括了脱氢、脱氢缩合、脱一氧化碳、脱二氧化碳、脱硫化氢、加氢脱氮、双烯合成、碳链断裂、侧链断裂和开环这10大类反应。

2.2 延迟焦化反应过程的反应网络

将确立后的延迟焦化反应规则编译成Matlab可识别的程序语言,并将渣油分子组成矩阵输入至该程序中进行计算,根据反应物选择规则判断反应物可能发生的反应,并根据产物生成规则确定反应生成的产物,由此将渣油原料分子组成矩阵转变为延迟焦化产物分子组成矩阵。计算后渣油原料分子组成矩阵中的每一个分子都形成了一个相应的从反应物到产物的反应网络。由于从渣油原料分子为反应物到生成延迟焦化最终产物的反应网络所包含的反应分子数目庞大、反应过程复杂,因此这里仅以甲基环己烷裂解反应为例简要说明由反应网络生成动力学微分方程组的过程。

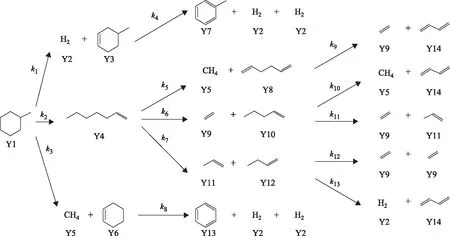

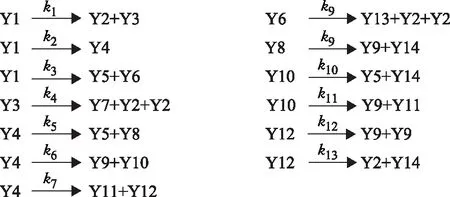

图2所示为甲基环己烷裂解的反应网络。图2中,甲基环己烷裂解反应网络共涉及14种分子,每种分子用Yi(i=1~14)表示,其浓度用yi(i=1~14)表示。由于部分产物分子不包含在渣油分子组成矩阵中,所以通过在原料渣油分子组成矩阵的基础上添加一些行向量,形成延迟焦化产物分子矩阵。甲基环己烷及其延迟焦化反应过程产物在热裂化过程中可能发生13步反应,每步反应的速率常数用ki表示,第1、13步为脱氢反应,第2步为开环反应,第3步为侧链全断反应,第4、8步为脱氢芳构化反应,第5,6,7,9,10,11,12步为碳链断裂反应。

图2 甲基环己烷裂解的反应网络

基于延迟焦化自由基反应机理,假设所有反应为一级不可逆反应,共建立13个反应动力学方程,并将反应网络中的所有分子表示为延迟焦化产物分子组成矩阵中其对应的行向量,得到如表3所示的甲基环己烷裂解反应网络分子结构向量矩阵(矩阵中所有元素为零的列向量省略)和如表4所示的甲基环己烷裂解反应网络反应物-产物对矩阵。

表3 甲基环己烷裂解反应网络分子结构向量矩阵

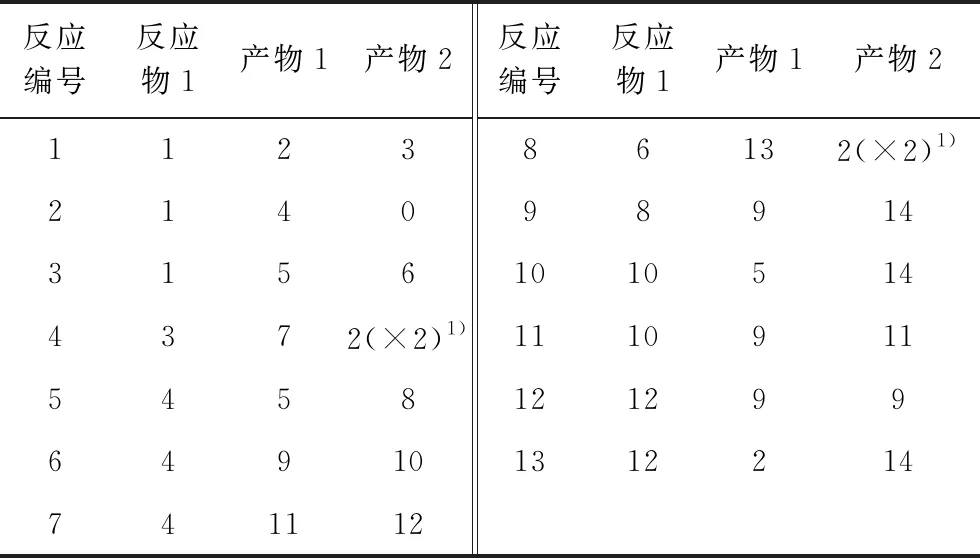

表4 甲基环己烷裂解反应网络反应物-产物对矩阵

1)“×2”表示反应产物H2的分子数为2。

结合表4,由反应物-产物对可推出图3所示的反应动力学方程式。

图3 甲基环己烷反应网络的反应动力学方程式

上述每种分子都涉及多个反应,即它们既可作一些反应的反应物,又可作一些反应的产物,在合并各分子的反应方程式后,得到如图4矩阵形式所示的甲基环己烷反应网络的反应动力学微分方程组。

图4 甲基环己烷反应网络动力学微分方程组的矩阵形式

2.3 延迟焦化反应过程的热效应

2.3.1 延迟焦化过程的绝热反应器模型焦炭塔是延迟焦化工艺最重要的设备,渣油等延迟焦化原料在焦炭塔中转化成价值更高的汽油、柴油和蜡油等轻质油品。原料经加热炉升温至一定温度,进入焦炭塔后主要发生各种大分子裂解成小分子的反应,没有外界能量的输入,属于绝热反应过程,因此焦炭塔内的温度沿物流方向呈降低趋势。

建立延迟焦化绝热反应模型时,为了方便计算,制定3条合理假设:①反应由多个微元反应时间段构成,在每个微元段内反应温度恒定不变,后续微元段的反应温度的变化值由上一微元段的反应热计算得到;②反应原料由塔底匀速上升,液面上部原料裂解气体不与焦炭塔内壁进行热量交换,液面下部原料液体不与焦炭塔内壁进行热量交换;③焦炭塔内的轴向和径向的热量传递不计入模型计算中。

2.3.2 热裂化反应热效应计算反应热代表的是化学反应过程中吸收或释放的能量。在恒压条件下,反应热等于反应体系的焓变。当反应物的能量之和大于生成物的能量之和时,反应为放热反应;若反应物的能量之和小于生成物的能量之和,则反应为吸热反应。由于模型计算涉及的反应数目巨大,绝大部分无法通过查阅文献获得反应热数据,因此需借助于量子化学计算软件获得反应网络中所有反应的反应热。本课题采用Materials Studio(MS)软件进行计算,通过构建分子结构,在进行几何构型优化的基础上,获得反应物分子和产物分子能量最低的空间构型,从而得到反应物分子和产物分子的最低能量。

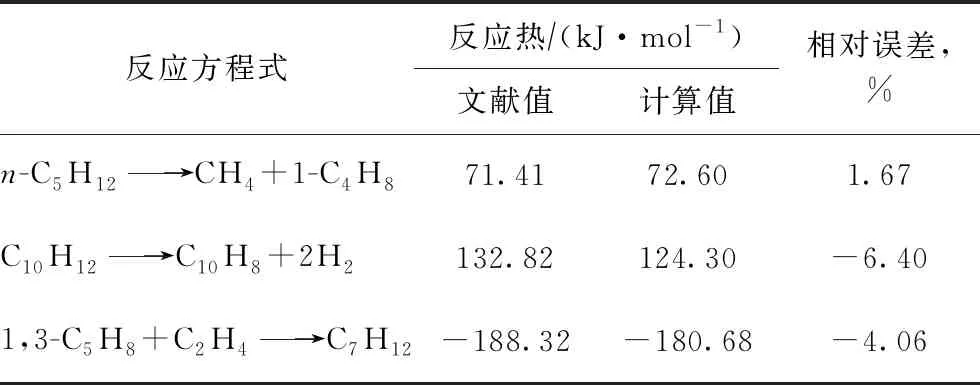

以正丁基苯裂解生成乙苯和乙烯为例,正丁基苯分子结构进行几何优化后能量为-13.1 kJmol,乙苯和乙烯分子结构进行几何构型优化后,能量之和为82.4 kJmol,生成物和反应物能量之差ΔH为95.5 kJmol,与文献值104.4 kJmol相吻合[15]。表5列出了一些烃类在温度为500 ℃下裂解的反应热计算值和文献值的对比。

表5 500 ℃下部分烃类裂解的反应热文献值和计算值的对比

实际模型计算中,反应数量庞大,很难对每个反应进行准确的反应热计算。因此,用式(1)拟合生成物和反应物的能量之差ΔH。

(1)

式中:ai和bi为回归待定参数;xi为某一分子结构单元;ΔH0为常量。

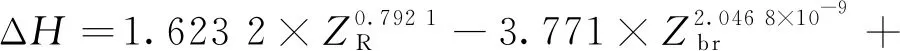

利用MS软件的Dmol3模块进行计算,得到反应的ΔH数值。以此为据进行数据回归计算,根据不同焦化反应类型选取具有代表性的结构单元作为xi,利用软件Matlab中最优化工具箱的lsqcurvefit函数,回归待定参数ai和bi,由此计算得到不同类型反应的ΔH关联式。部分反应的反应热关联式如下。

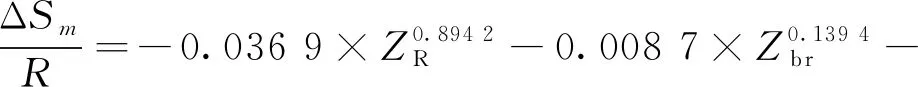

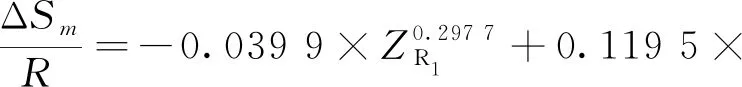

①碳链断裂:

②脱氢:

③双烯合成:

式中,Z表示油品分子中包含的相应结构单元的数目,下标表示结构单元,下同。

2.4 延迟焦化结构导向集总模型的求解

2.4.1 反应速率常数的求取本课题进行延迟焦化反应网络计算时采用文献[16]的热裂化反应速率常数,参照反应ΔH的处理方法,不同反应类型反应速率常数关联式为:

(2)

式中:ΔE为反应物和过渡态之间的能垒,kJmol;ΔSm为反应物和过渡态之间的熵变,kJ(mol·K);kB为玻尔兹曼常数;h为普朗克常数;R为气体状态常数;T为温度,K。由式(2)求解速率常数k(T),必须先求解ΔE和ΔSm,以下为碳链断裂、脱氢和双烯合成反应的ΔE和ΔSm求解公式。

①碳链断裂

②脱氢

③双烯合成

2.4.2 反应网络的求解基于上述研究,将整个焦化反应时间t划分成n个微元反应时间段Δti(i=1~n)。在第n个微元反应时间Δtn内,输入原料分子组成矩阵与焦化反应温度T,基于结构导向集总方法的反应规则建立反应网络,根据关联式计算得到的反应速率常数,构建反应动力学微分方程组,利用改进的Runge-Kutta法计算得到产物分子组成矩阵。将产物分子组成矩阵与未反应的原料分子组成矩阵合并后,得到第n+1段微元反应时间段Δtn+1的原料分子组成矩阵,并计算微元时间Δtn内所有反应的反应热之和,换算成温差ΔTn,得到第n+1段微元反应时间Δtn+1的焦化反应温度T+ΔTn,进行Δtn+1内的焦化反应过程计算。依次循环计算,直到焦化反应时间为t。

3 延迟焦化工艺SOL绝热反应过程模型的验证

延迟焦化小型试验在华东理工大学石油加工研究所延迟焦化及产物精馏小型试验装置上进行。装置的焦化塔体积为4 L,精馏釜体积为2 L。试验条件为:渣油原料进料量1 000 gh,去离子水进料量20 gh,共同进料时间3 h,渣油进料结束后,继续进去离子水汽提2 h,焦炭塔中反应温度470~505 ℃,反应压力0.15 MPa,循环比(指循环蜡油质量流量与原料油质量流量的比值)0~0.6。

试验结束后,基于结构导向集总反应动力学的延迟焦化绝热反应器模型,通过输入原料渣油分子矩阵与延迟焦化工艺条件,计算后可获得延迟焦化过程中分子组成变化和产物分布。通过将模型预测值与延迟焦化实验室小型试验数据进行对照,以验证模型的可靠性。

3.1 延迟焦化SOL绝热反应器模型与等温反应器模型的对比

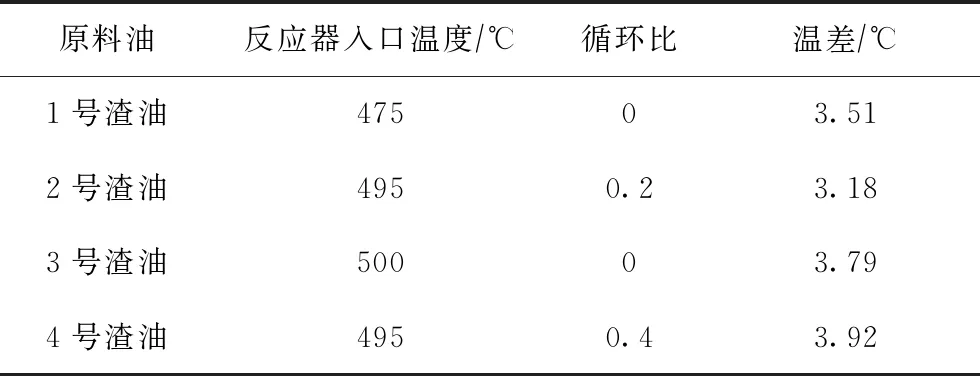

延迟焦化原料经加热炉加热至设定温度后,进入焦炭塔发生热裂化反应,塔内大量分子的裂解反应热将引起反应体系温度的明显变化。将渣油的平均摩尔热容引入延迟焦化反应器模型,计算得到每一反应的反应热,从而获得整个延迟焦化体系反应前后的温度变化。在不同反应条件下,不同渣油反应前后反应体系的温度变化如表6所示。

表6 不同渣油原料反应前后体系温度的变化

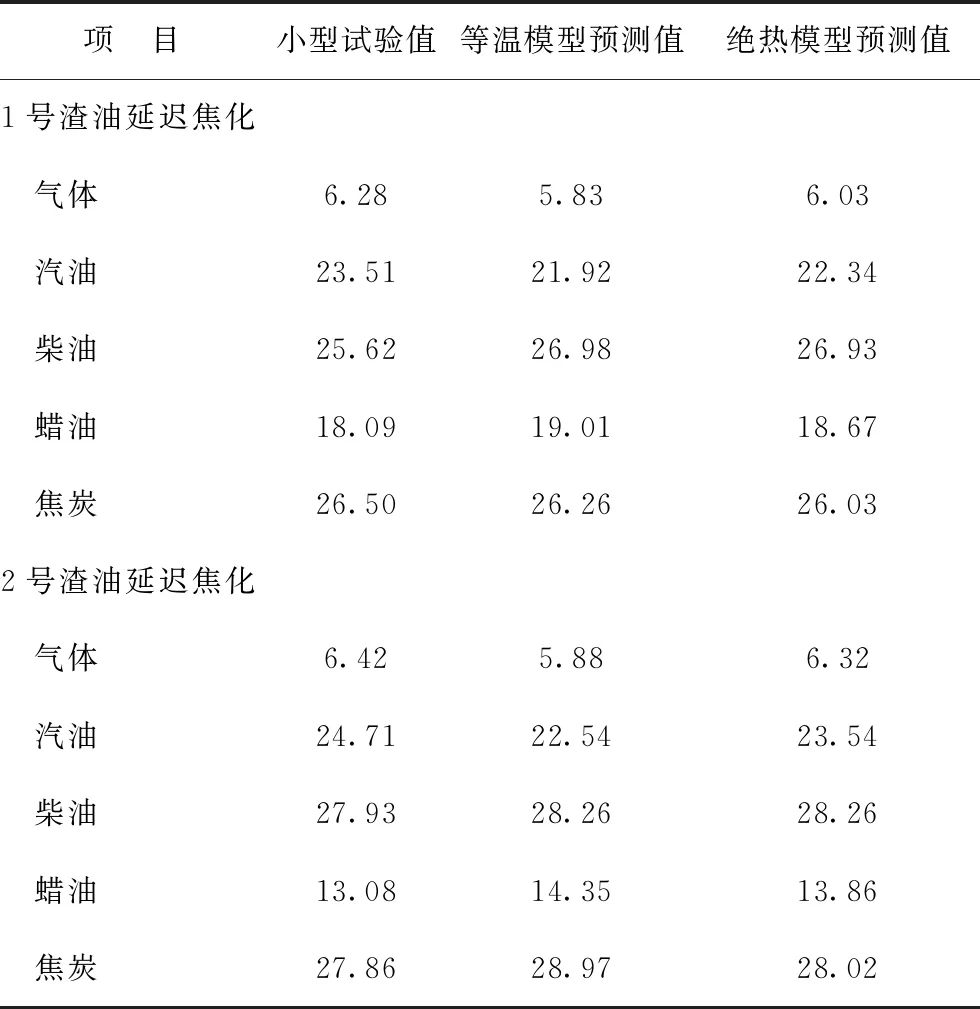

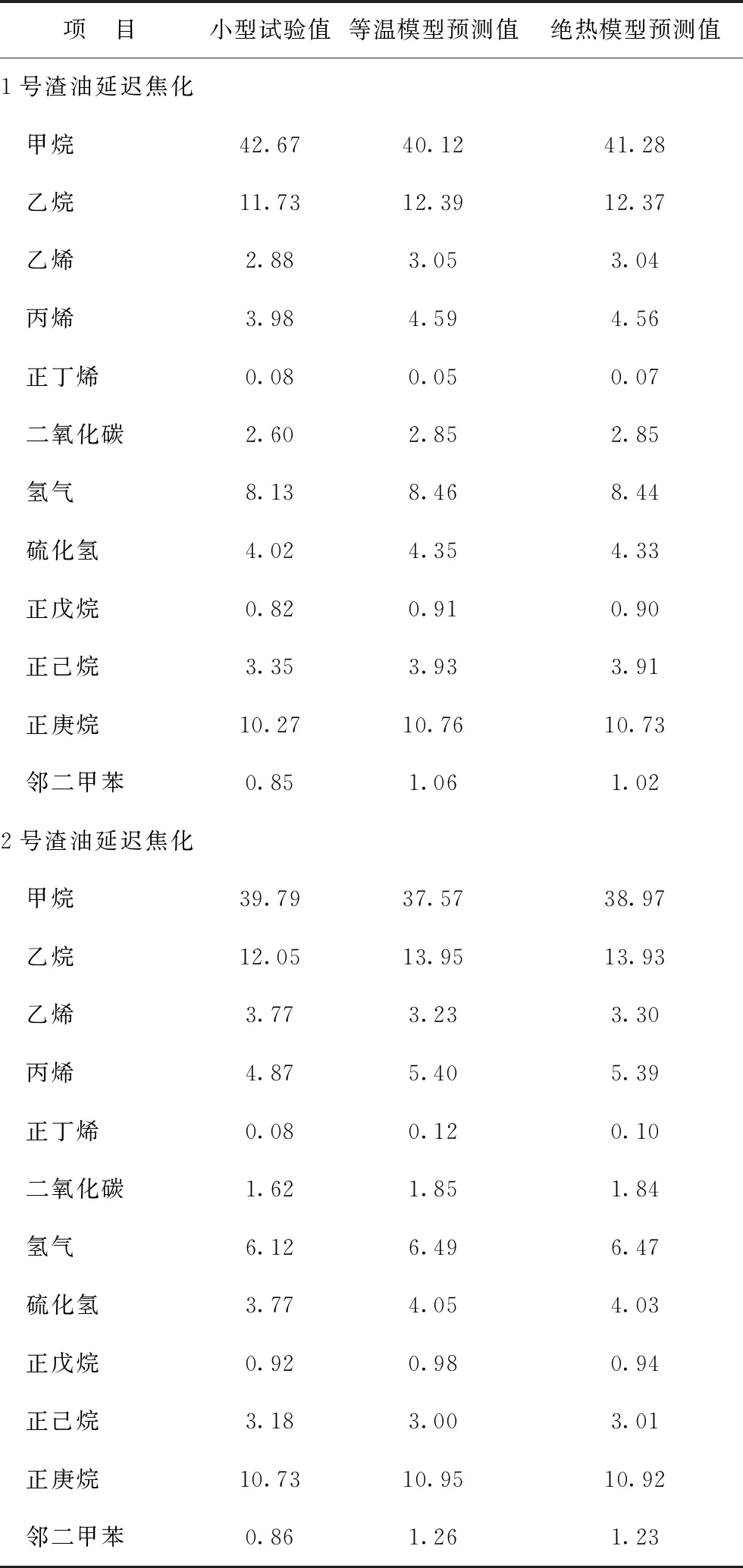

由表6可知,渣油延迟焦化反应前后温差达3~4 ℃,焦化反应前后体系温度相差明显,因此将反应热效应计入延迟焦化模型是十分必要的。本研究考虑到反应热效应引起的温度变化,建立绝热反应器模型,对1号渣油和2号渣油的延迟焦化反应过程进行模拟计算,并与等温反应器模型的模拟结果及实验室小型试验结果进行对比,产物分布的对比如表7所示。其中,1号渣油延迟焦化反应条件为:入口温度495 ℃、循环比0;2号渣油延迟焦化反应条件为:入口温度495 ℃、循环比0.4。

表7 绝热、等温反应器模型计算的产物分布与实验室小型试验结果的对比 w,%

由表7可知,将实验室延迟焦化小型试验数据作为基准,由绝热反应器模型计算获得的延迟焦化产物中的气体、汽油、柴油、蜡油和焦炭5种产物的产率比未计入反应热效应的等温反应器模型的预测误差更小。采用结构导向集总反应动力学模型,通过计算反应网络中典型反应的热效应来描述焦化塔中的温度变化,并将反应速率与反应热效应耦合,使模型预测实际延迟焦化过程的反应规律更加准确。

采用绝热、等温反应器模型计算获得的典型分子含量与实验室小型试验结果的对比如表8所示。由表8可知,将实验室延迟焦化小型试验数据作为基准,由绝热反应器模型计算获得的延迟焦化产物中甲烷、乙烷、丙烷、氢气、正庚烷等典型分子的含量比由等温反应器模型计算的结果误差更小,进一步证明延迟焦化绝热反应器模型的预测精度优于延迟焦化等温反应器模型。

表8 绝热、等温反应器模型计算的典型分子含量与实验室小型试验结果的对比 w,%

3.2 延迟焦化SOL绝热反应器模型对不同温度下焦化反应的预测

3.2.1 延迟焦化SOL绝热反应器模型预测不同反应温度下的产物分布在循环比为0、反应温度为470~505 ℃(间隔为5 ℃)的反应条件下,对1号渣油原料进行延迟焦化小型试验,并通过延迟焦化SOL绝热反应器模型进行模拟计算,所得气体、汽油、柴油、蜡油和焦炭5种产物产率的模型预测值与试验值的对比如图5所示。

图5 1号渣油原料在不同反应温度下延迟焦化的产物产率模型预测值与试验值的对比■—气体产率预测值; ●—汽油产率预测值; ▲—柴油产率预测值; 蜡油产率预测值; ◆—焦炭产率预测值; □—气体产率试验值; ○—汽油产率试验值; △—柴油产率试验值; 蜡油产率试验值; ◇—焦炭产率试验值

由图5可以看出,通过延迟焦化SOL绝热反应器模型预测得到的气体、汽油、柴油、蜡油和焦炭5种产物的产率与小型试验数据较为接近,预测误差均未超过1.7百分点。表明该模型可用于预测渣油在不同反应温度下延迟焦化所得气体、汽油、柴油、蜡油和焦炭的产率。

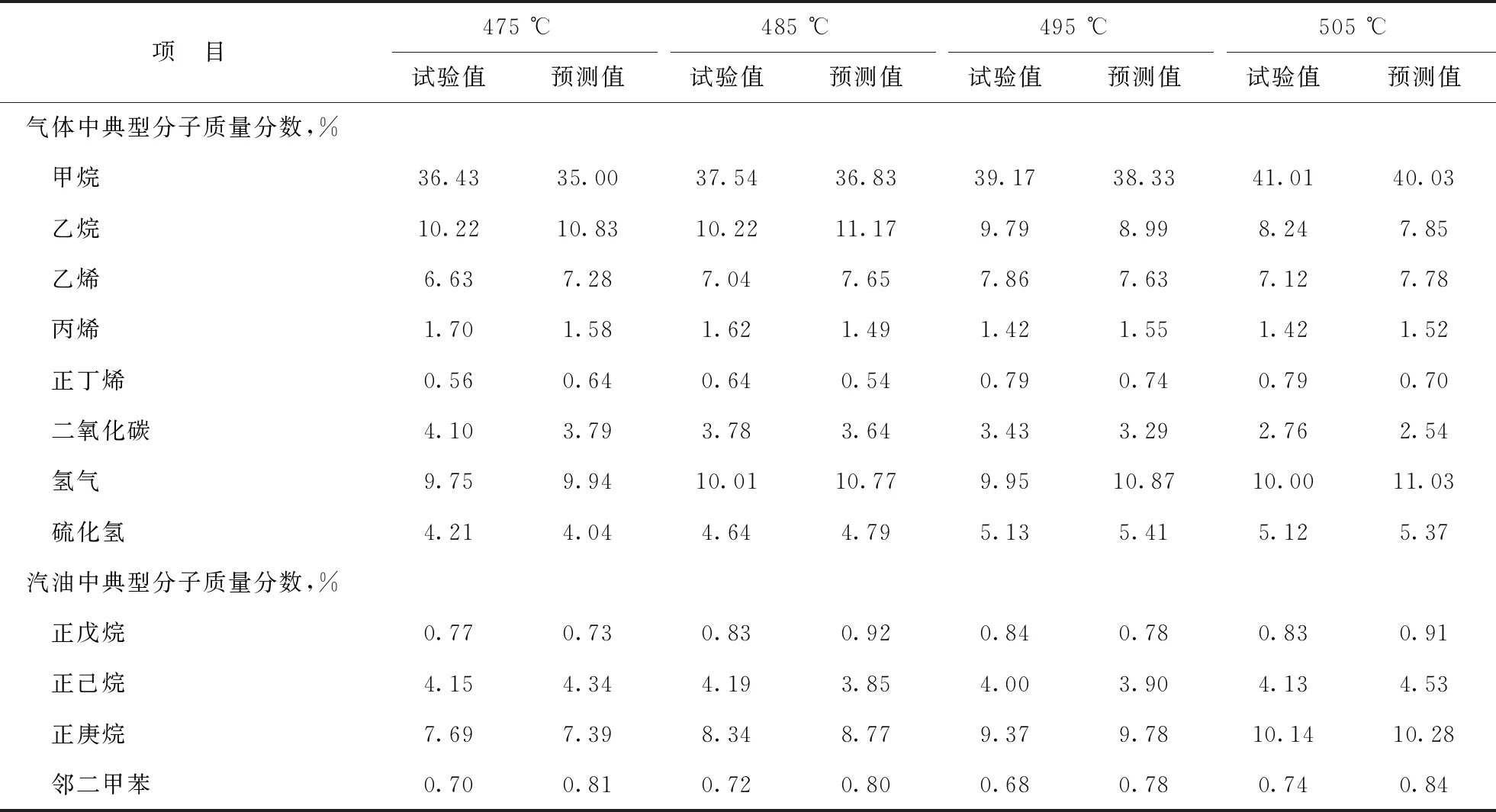

3.2.2 延迟焦化SOL绝热反应器模型预测不同反应温度下焦化产物中典型分子含量使用色谱分析仪器分析不同反应温度下1号渣油延迟焦化反应所得气体和汽油中的典型分子含量,并与SOL绝热反应器模型预测值进行对比,结果如表9所示。

由表9可以看出,在不同反应温度条件下,1号渣油原料油的焦化产物中典型分子含量的SOL绝热反应器模型预测误差均在2.0百分点以内,与小型试验数据较为接近,这表明延迟焦化SOL绝热反应器模型可用于预测在不同反应温度条件下焦化产物中典型分子的含量。

表9 1号渣油原料不同反应温度下焦化产物中典型分子含量的模型预测值与试验值的对比

4 结 论

(1)基于结构导向集总方法和延迟焦化反应机理,制定了包含脱氢、脱氢缩合、脱一氧化碳、脱二氧化碳、脱硫化氢、加氢脱氮、双烯合成、碳链断裂、侧链断裂和开环等10类38条反应规则,用于描述延迟焦化过程的反应网络。结合相应的反应速率常数和反应热数据,建立了反应动力学微分方程组,通过改进的Runge-Kutta法求解,构建出基于结构导向集总的延迟焦化绝热反应动力学模型,预测延迟焦化过程的典型分子组成和产物分布。

(2)基于结构导向集总动力学对延迟焦化绝热反应器模型进行计算,结果表明渣油延迟焦化反应前后温差达3~4 ℃,焦化反应结束温度与进料温度差异明显,因此考虑反应热效应对延迟焦化过程的影响是完全有必要的。延迟焦化SOL绝热反应器模型的预测精度优于未计入反应热效应的等温反应器模型。

(3)采用延迟焦化SOL绝热反应器模型对1号渣油原料油在反应温度470~505 ℃下的延迟焦化反应过程进行模拟,计算得到的延迟焦化气体、汽油、柴油、蜡油和焦炭5种产物的产率与延迟焦化小型试验数据较为接近,预测误差不超过1.7百分点,焦化产物中典型分子含量与延迟焦化小型试验数据较为接近,预测误差在2.0百分点以内。