降低低碱值聚异丁烯硫膦酸钙清净剂气味的研究

刘依农,段庆华

(中国石化石油化工科学研究院,北京 100083)

作为一种润滑油添加剂,由于聚异丁烯硫膦酸钙(简称硫膦酸钙)含有硫、磷元素,又具有较长的烷基链和一定的碱值,可以同时具有清净、分散、抗氧化、抗磨等功能,因此逐渐受到国内外重视。目前,国际市场上硫膦酸钙的年需求量在数千吨左右,是调制内燃机油、工业油等润滑油不可或缺的组分[1]。为了满足国内开发高档内燃机油和工业润滑油的需求,中国石化石油化工科学研究院(简称石科院)已经开发出了低碱值硫膦酸钙清净剂,用于各种配方调制[2-3]。

使用硫膦酸钙时发现,无论是单独使用还是与其他添加剂复配使用均会产生具有刺激性气味的气体。初步判断该气味主要来源于产品加热后放出的含硫气体,其中主要是硫化氢气体。硫化氢的存在不仅会影响产品的品质,而且会影响用户的安全,严重制约产品的使用。本课题开展了降低硫膦酸钙气味的研究。首先,定性研究硫膦酸钙放出的气体种类,并进一步定量研究放出有气味气体的量;其次,考察硫膦酸钙和其他添加剂复配时产生的有气味气体的量;然后,通过后处理工艺,降低产生的有气味气体的量;最后,从合成工艺出发,改进关键反应步骤,减少气味产生,得到低气味产品,从而达到安全使用的标准。

1 原材料

醋酸铅试纸:由国药集团北京化学试剂公司生产;聚异丁烯:工业品,密度(15 ℃)为889.6 kgm3,运动黏度(100 ℃)为230 mm2s,数均相对分子质量Mn为950,α-烯烃单元的质量分数为85.0%;五硫化二磷:工业品,浅黄色粉末,磷质量分数为28.0%,硫质量分数为72.0%,熔距为2 ℃,终熔点为276 ℃;氢氧化钙:工业品,纯度大于99%;后处理剂(W,X,Y)及助促进剂(B,C,D):分析纯,由国药集团北京化学试剂公司生产;低碱值硫膦酸钙:包括石科院开发的硫膦酸钙中试样品(编号为PTCA1)、石科院开发的硫膦酸钙工业品(编号为PTCA2)和市售硫膦酸钙商业品(编号为PTCA3)。

2 结果与讨论

2.1 硫膦酸钙气味的定性及定量分析

采用试纸法确定硫膦酸钙加热时放出气体的种类。由于醋酸铅中的Pb2+遇上S2-会产生黑色沉淀PbS使醋酸铅试纸变黑,故通常采用醋酸铅试纸法来定性硫化氢气体的存在。

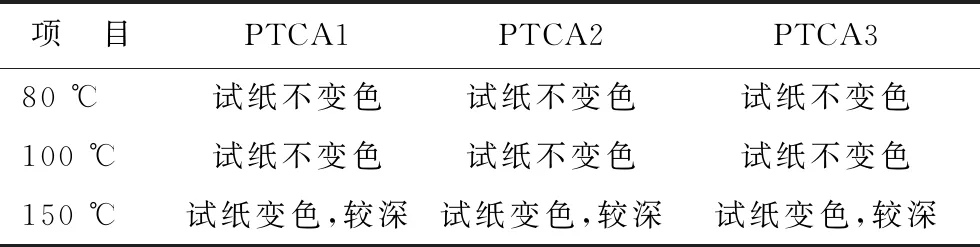

将同样质量的PTCA1,PTCA2,PTCA3分别置于三口烧瓶中,从常温加热到150 ℃,期间用醋酸铅试纸测试变色情况,如变黑则说明有硫化氢气体放出,且变色后颜色越深,放出硫化氢的量越大。试验结果如表1所示。

表1 硫膦酸钙样品加热放出硫化氢气体的定性测试

从表1可以看出:PTCA1,PTCA2, PTCA3在80 ℃低温下均没有使试纸变色;当加热到100 ℃时,试纸仍然均没有变色;到150 ℃时,试纸均完全变色。以上现象说明3种硫膦酸钙样品加热时放出的气体是硫化氢,但是该方法并不能给出定量结果。

表2 硫膦酸钙样品加热放出硫化氢的量w,μgg

表2 硫膦酸钙样品加热放出硫化氢的量w,μgg

项 目PTCA1PTCA2PTCA3100 ℃000125 ℃4.87.89.0150 ℃25.641.039.0

从表2可以看出,3种硫膦酸钙样品加热到125 ℃后均开始放出硫化氢,到150 ℃时放出的量明显增多。其中在125 ℃时PTCA1和 PTCA2的硫化氢放出量均大于PTCA3的硫化氢放出量,因此样品PTCA1和样品PTCA2的气味也更大。

2.2 硫膦酸钙和其他添加剂复配对硫化氢放出量的影响

由于硫膦酸钙清净剂通常与其他清净剂、抗磨剂复配使用,这些添加剂通常含有氨基、无机碱等基团,有可能和硫膦酸钙发生反应而放出硫化氢。因此,有必要考察硫膦酸钙和其他清净剂、抗磨剂复配后产生硫化氢的量。常用的清净剂包括低碱值磺酸钙T104(碱值为28.5 mgKOHg)、高碱值硫化烷基酚钙T122(碱值为256 mgKOHg)和高碱值烷基苯磺酸钙T106(碱值为315 mgKOHg)。常用的抗磨剂包括二烷基二硫代磷酸锌T203和二烷基氨基甲酸酯T323。

将15 g硫膦酸钙样品(PTCA2或PTCA3)与15 g清净剂(T104、T122或T122)放置于带搅拌的500 mL三口烧瓶中,固定搅拌速率和加热速率,通入一定量的氮气,测定它们复配后产生硫化氢的量,结果见表3。从表3可以看出:PTCA2与T104,T122,T106分别复配后产生硫化氢的量不等,与T104复配产生硫化氢的量最少,质量分数为68 μgg,与T122复配产生硫化氢的量次之,质量分数为102 μgg,与T106复配产生硫化氢的量最多,质量分数达300 μgg;同样,PTCA3与T104,T122,T106分别复配后也产生量不等的硫化氢,并依次低于PTCA2与T104,T122,T106分别复配产生硫化氢的量,但也随着清净剂碱值的提高而增加。因此,在使用硫膦酸钙清净剂时,应尽量减少其与高碱值清净剂的复配。

表3 硫膦酸钙与其他清净剂复配时产生硫化氢的量 w,μgg

表3 硫膦酸钙与其他清净剂复配时产生硫化氢的量 w,μgg

项 目PTCA2PTCA3T104T122T106T104T122T106100 ℃000000125 ℃35662082765165150 ℃681023005389212

将15 g硫膦酸钙样品(PTCA2或PTCA3)与15 g抗磨剂(T203或T323)放置于带搅拌的500 mL三口烧瓶中,固定搅拌速率和加热速度率,通入一定量的氮气,测定它们复配后产生硫化氢的量,结果见表4。从表4可以看出:PTCA2与T203、T323复配后产生硫化氢的量不等,在150 ℃时,与T202复配产生的硫化氢较多,质量分数为56 μgg,与T323复配产生的硫化氢略少,质量分数为43 μgg;同样,PTCA3与T203、T323分别复配后,也产生量不等的硫化氢,并依次低于PTCA2与T203、T323分别复配产生硫化氢的量,但是趋势相同。因此,在使用硫膦酸钙清净剂时,尽量减少和T203、T323的复配。

表4 硫膦酸钙与抗磨剂复配时产生硫化氢的量 w,μgg

表4 硫膦酸钙与抗磨剂复配时产生硫化氢的量 w,μgg

项 目PTCA2PTCA3T203T323T203T323100 ℃0000125 ℃22171511150 ℃56433529

2.3 后处理剂对硫化氢放出量的影响

目前,在炼油过程中一般通过加入后处理剂(脱硫剂)来降低馏分油中硫化氢的量[5-6]。因此,需要考察后处理剂对硫膦酸钙的硫化氢放出量的影响。

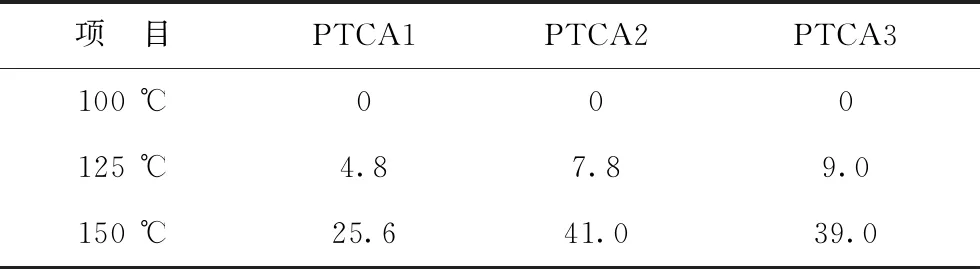

根据硫化氢和有机醇胺化合物反应的特性,分别选择3种后处理剂W,X,Y,以硫膦酸钙质量分数的0.01%加入到硫膦酸钙样品(PTCA2或PTCA3)中,并采用化学滴定法测定硫化氢放出量,测定结果见表5。

表5 后处理剂对硫膦酸钙放出硫化氢量的影响 w,μgg

表5 后处理剂对硫膦酸钙放出硫化氢量的影响 w,μgg

项 目PTCA2PTCA3WXYWXY100 ℃000000125 ℃6553.546150 ℃352231191823

对比表2和表5可以看出:加入了后处理剂W,X,Y后,PTCA2和PTCA3放出硫化氢的量均不同程度地降低;在150 ℃时,PTCA2放出硫化氢的质量分数分别为35,22,31 μgg,其中采用后处理剂X降低硫化氢放出量的效果最好;PTCA3放出硫化氢量的变化趋势与之相同,在150 ℃时,放出硫化氢的质量分数分别为19,18,23 μgg,也是采用后处理剂X的效果最好。由表5还可以看出,采用后处理剂W,X,Y后,硫膦酸钙工业品PTCA2放出硫化氢的量有所降低,但仍然不能达到硫膦酸钙商业品PTCA3的水平,因此需要从硫膦酸钙合成工艺方面着手进行改进。

2.4 硫膦酸钙合成工艺的改进

硫膦酸钙的合成以聚异丁烯、五硫化二磷为原料,二者首先反应得到聚异丁烯硫膦酸酐,聚异丁烯硫膦酸酐(简称硫膦酸酐)再水解为聚异丁烯硫膦酸(简称硫膦酸),最后硫膦酸和氢氧化钙、水、促进剂反应得到硫膦酸钙。降低硫膦酸钙产品的硫化氢放出量,需要抓住产生硫化氢的关键环节进行合成工艺的改进。

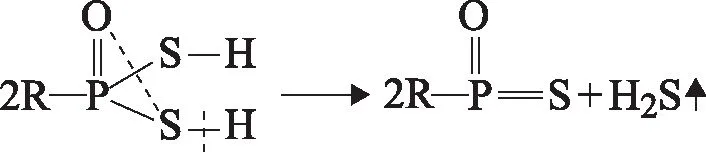

分析认为,硫化氢主要由硫膦酸钙中残留的硫代磷酸受热时分解产生[如式(1)所示]。因此,减少产品中硫代膦酸的残留量非常关键。减少硫代膦酸的残留量可以通过提高硫膦酸酐的水解率以及提高硫膦酸钙化反应的转化率来实现。因此,本研究从硫膦酸酐水解以及硫膦酸钙化两个步骤进行改进以降低硫膦酸钙产品放出的硫化氢数量。

(1)

2.4.1 硫膦酸酐水解工艺考察硫膦酸酐水解是水与硫膦酸酐反应生成一硫代膦酸、二硫代膦酸及膦酸等产物,当水解条件(包括水加入量及水加入速度)不同时,硫膦酸酐水解的速度不同,生成的硫代膦酸、膦酸副产物的量也不同。因此,通过控制水解条件,可以使得最终产品在满足指标要求前提下,尽可能减少残留硫代膦酸的量,从而达到降低硫化氢放出量目的。

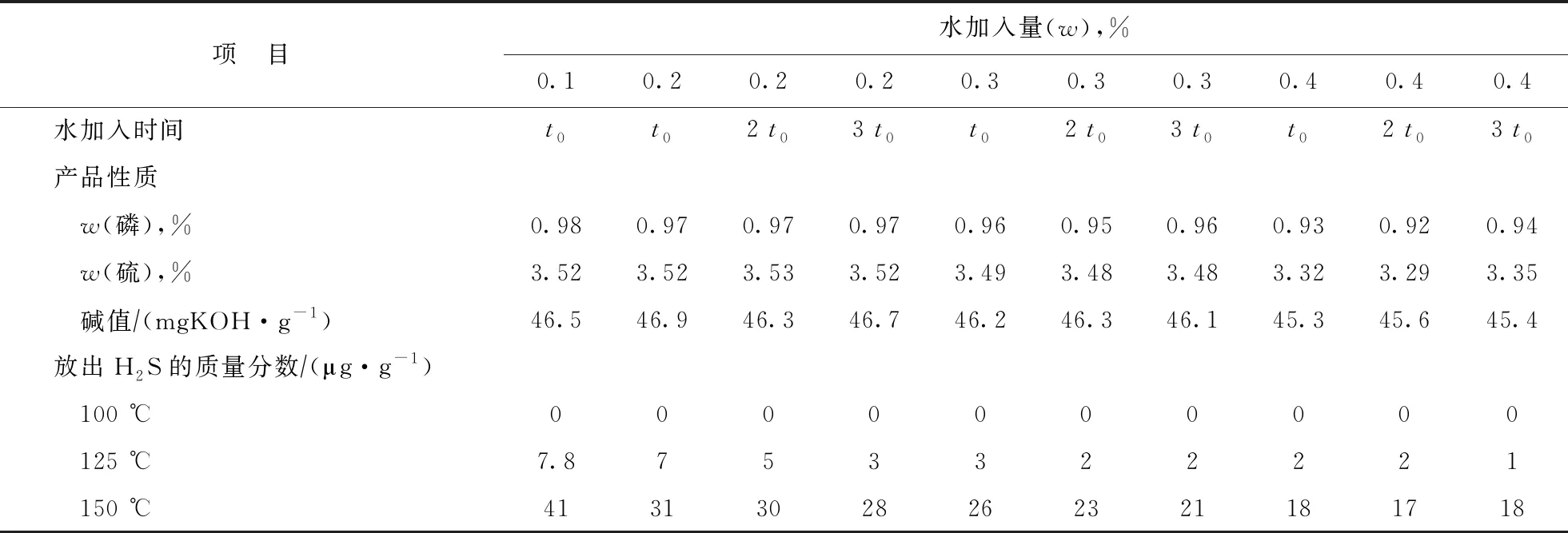

为此,分别采用0.2%,0.3%,0.4%的水加入量(w,以硫膦酸酐质量计,下同)以及加入时间t0,2t0,3t0进行硫膦酸酐水解反应,并将硫膦酸进一步钙化制备硫膦酸钙,将所得到的硫膦酸酐产品与采用原水解条件[水加入量(w)为0.1%,加入时间为t0]制得的产品进行对比,结果见表6。

表6 水解条件对硫膦酸钙产品性质及硫化氢放出量的影响

从表6可以看出:随着水加入量的增加,硫膦酸钙产品中硫、磷元素含量不断降低,且随着水加入时间的延长,硫膦酸钙产品的硫含量略有下降,对应的放出硫化氢的量也不断减少;当水加入量(w)为0.4%时,硫膦酸钙产品在125 ℃时放出的硫化氢质量分数为1 μgg,达到最小,在150 ℃时放出的硫化氢质量分数为17 μgg,也达到相同温度下的最小值,但此时产品的磷质量分数小于0.95%,说明此时的水解反应过度,不应采用此水解条件;而当水加入量(w)为0.3%时,产品的磷质量分数大于0.95%,且当加入时间由t0增加为3t0时,产品在150 ℃时放出的硫化氢数量从26 μgg下降到21 μgg,效果明显,因此,较好的水加入量(w)为0.3%,对应的适宜加入时间为3t0。

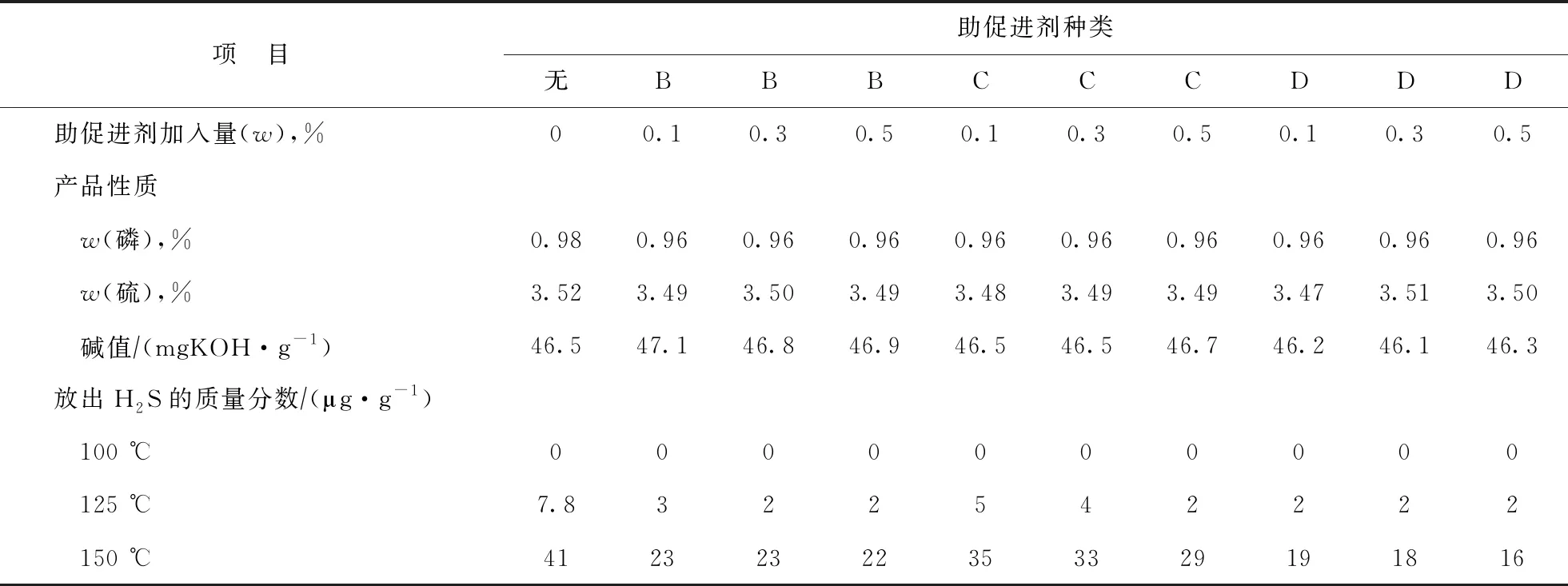

2.4.2 硫膦酸钙合成工艺考察在硫膦酸进行钙化反应时,氢氧化钙和水的加入量是影响产品碱值、钙含量等主要指标的关键因素,不宜调整。而使用助促进剂B,C,D,除了能提高硫膦酸的钙化效果外,还可以吸收产品放出的硫化氢,有利于制备低气味硫膦酸钙产品。为此,在其他反应条件不变的情况下,分别加入0.1%,0.3%,0.5%(w,以聚异丁烯硫膦酸质量计,下同)的助促进剂B,C,D进行钙化反应,考察助促进剂对于硫膦酸钙产品硫化氢放出量的影响,结果见表7。

表7 助促进剂对硫膦酸钙产品性质及硫化氢放出量的影响

从表7可以看出:采用助促进剂B,C,D后所合成的硫膦酸钙中硫、磷元素含量、产品碱值接近,而硫化氢放出量较未使用助促进剂时都有不同程度降低,其中使用助促进剂C、D后,硫膦酸钙产品在125 ℃放出的硫化氢量较小,且随着助剂加入量的增加,逐渐下降;而采用助促进剂D后,硫膦酸钙产品在150 ℃时放出的硫化氢量最小,且随着助剂加入量的增加而下降,硫化氢放出的最小值为16 μgg。综合考虑,在使用助促进剂时,最适宜采用加入量(w)为0.3%的助促进剂D。

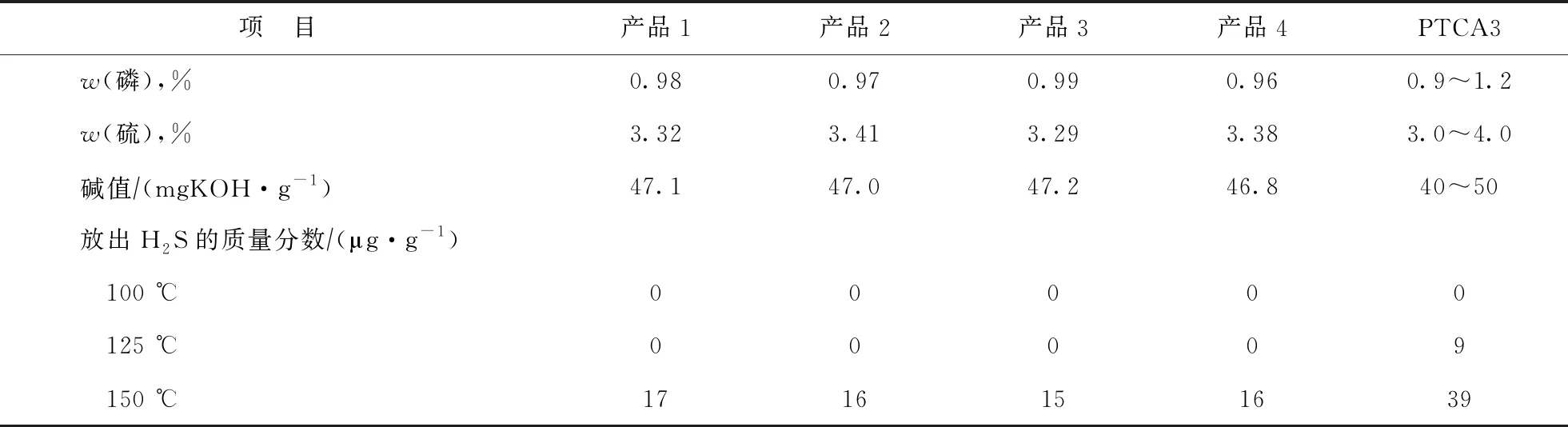

综上所述,制备低气味硫膦酸钙清净剂的优化的工艺条件为:在聚异丁烯硫膦酸酐水解过程中,水加入量(w)为0.3%、加入时间为3t0;在硫膦酸钙化反应合成硫膦酸钙时,添加助促进剂D,加入量(w)为0.3%;其他反应条件不变。在此优化工艺条件下合成了4个批次的硫膦酸钙(分别记作产品1、产品2、产品3和产品4),其性质及硫化氢放出量见表8。由表8可以看出,所合成的4个批次硫膦酸钙产品的硫含量接近,碱值均在40~50 mgKOHg之间,磷质量分数大于0.95%,与商业品PTCA3的各项数据接近,均在指标之内,且产品放出硫化氢的量均低于商业品PTCA3,在150 ℃时质量分数达到了20 μgg以下,故4个批次的产品均为低气味硫膦酸钙。

表8 优化工艺条件下合成的4个批次硫膦酸钙的产品性质及硫化氢放出量

2.5 产品结构及性能的考察

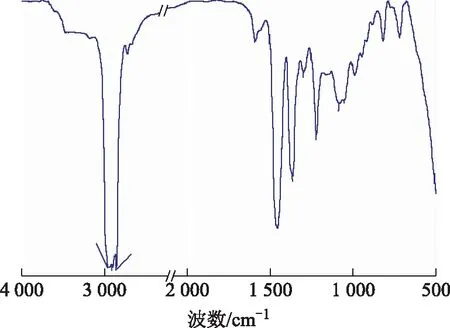

2.5.1 产品结构的考察采用美国ThermoFisher Scientific公司生产的傅里叶变换红外光谱仪对上述产品1进行结构分析,得到的红外光谱如图1所示。

图1 低气味硫膦酸钙产品1的红外光谱

根据文献[7]所提供的官能团吸收频率和吸收强度,对图1分析如下:波数2 904 cm-1和2 854 cm-1左右的吸收峰是硫膦酸钙中的烷基C—H伸缩振动峰,波数1 485 cm-1左右的吸收峰是硫膦酸钙中的烷基C—H弯曲振动峰,波数1 371 cm-1左右的吸收峰和波数1 228 cm-1左右的吸收峰是聚异丁烯的骨架伸缩振动峰,波数1 200~1 000 cm-1左右的吸收峰是P—O键特征吸收峰,波数727 cm-1左右的吸收峰是硫膦酸上P=S键的特征吸收峰。红外光谱分析结果表明,改进合成工艺所制备的硫膦酸钙产品结构没有变化,仍然是硫膦酸钙。

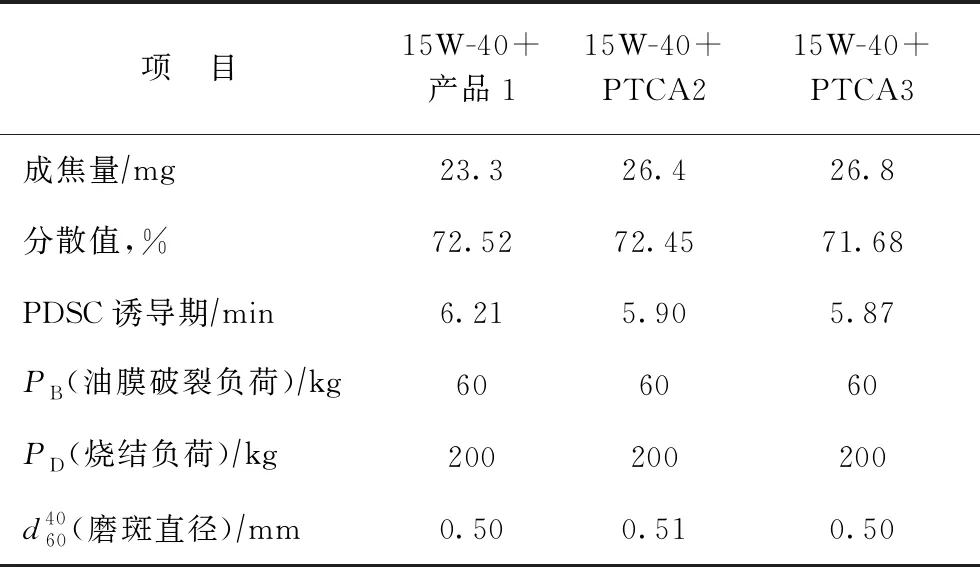

2.5.2 单剂性能的考察分别将3种硫膦酸钙单剂(产品1、PTCA2和PTCA3)加入到15W-40稠化油(由150SN,500SN,150BS,及增黏剂T618、降凝剂T803B按照一定比例调合而成)中调制成3个样品,考察各个单剂的清净性、抗氧化性、抗磨性和分散性,结果见表9。其中,硫膦酸钙的加入量(w,以稠化油质量计)为1%。

表9 3个硫膦酸钙样品的单剂性能考察结果

由表9可以看出:3个硫膦酸钙样品的分散性、抗磨性接近;其中低气味硫膦酸钙产品1的成焦量最低,表明其清净性最好,PDSC诱导期时间较长,说明改进合成工艺后制备的硫膦酸钙的抗氧化性能有所提高;3个硫膦酸钙样品的烧结负荷、磨斑直径接近。总体来说,采用优化工艺条件合成的低气味硫膦酸钙产品与原合成工艺所制备硫膦酸钙产品的性能接近,而气味大大降低,使用安全性得到保障。

3 结 论

(1)采用醋酸铅试纸法可以定性测定硫膦酸钙放出的硫化氢,采用化学滴定法可以定量测定硫化氢放出量。

(2)采用硫膦酸钙清净剂和其他清净剂、抗磨剂复配后,放出含量不等的硫化氢,随着清净剂碱值的提高,硫化氢放出量增加。

(3)加入了后处理剂后,硫膦酸钙的硫化氢放出量均不同程度地下降,其中采用后处理剂X时的降低效果最好。

(4)对硫膦酸钙合成工艺进行改进后,在硫膦酸酐水解过程的水加入量(w)为0.3%、加入时间为3t0,并在硫膦酸钙化过程中添加助促进剂D,D的加入量(w)为0.3%时制备的硫膦酸钙产品放出硫化氢的量最少,质量分数低于20 μgg以下,而产品性能与原合成工艺所制备硫膦酸钙产品的性能接近。