烷基化油性质特点及企业标准分析

高 冰 梅

(中国石化炼油销售有限公司,上海 200050)

烷基化油[1-2]组成几乎全部为异构烷烃,不含硫、烯烃和芳烃,研究法辛烷值(RON)为95以上,是一种最理想的高辛烷值汽油调合组分。汽油池中烷基化油的比例世界平均水平为8%,美国平均水平为14%,但我国的平均水平只有2%~5%[3]。随着我国环保法规日益严格,环境治理力度加大,为不断强化机动车尾气治理,2016年12月23日发布了最新国家标准《车用汽油》(GB 17930—2016),其中国Ⅵ(A)汽油标准规定烯烃体积分数不大于18%,芳烃体积分数不大于35%。2019年1月1日开始,全国范围内已执行国Ⅵ(A)汽油标准,预计汽油中烷基化油的调合比例将有大幅度的增长[4-5]。因此,和国外清洁汽油池组分相比,我国汽油池中最缺少的是烷基化油。预计2019年中国汽油需求量将达到150 Mt,烷基化油的需求量将达到12~15 Mt[3]。

中国石油化工集团有限公司(简称中国石化)是国内汽油的主要生产供应商,随着汽油质量不断升级,烷基化油需求量从2016年的190 kt增加至2018年的1 060 kt,但截至2018年底,仅有4家企业的烷基化装置在生产运行,产能合计620 kta,导致自产烷基化油严重供应不足,大部分依靠外部采购(简称外采)。2016—2018年,中国石化从30余家地方企业共采购1.3 Mt烷基化油,用于国Ⅴ、国Ⅵ车用汽油质量升级,2018年外采烷基化油890 kt,占烷基化油需求量的90%左右。这些生产企业的原料来源、工艺技术、流程特点不同,产品出厂标准各不相同,产品性能存在一些差异,无疑给车用汽油调合和质量控制带来一定的隐患和风险,为全面了解、监督、控制烷基化油质量,确保汽油调合质量,中国石化相关单位组织开展不同生产企业、不同工艺生产的烷基化油性质特点分析,研究制定烷基化油质量标准,为烷基化油和汽油生产企业提供技术参考和支撑。

1 不同企业生产的烷基化油特点分析

1.1 19种烷基化油样品来源

选取中国石化2018年下半年新投产的2家企业和17家地方企业生产的烷基化油,分别到这19家企业的生产现场抽取具有代表性的样品(样品编号为1~19),这些样品覆盖了目前国内典型烷基化装置生产的烷基化油。19家生产企业覆盖了华东、华北、华中、华南地区,其中1家企业采用SINOALKY硫酸法烷基化工艺,1家企业采用LUMMUS公司CDALKY工艺,其余企业全部采用DUPONT公司STRATCO工艺或类STRATCO工艺。

1.2 物化指标分析

参照国家标准《车用汽油》(GB 17930—2016)中的性质指标项目,对19种样品进行检测。同时,兼顾烷基化油的生产工艺特点,增加检测了三甲基戊烷(TMP)含量、铅含量、诱导期、甲醇含量、铁含量、锰含量、色度(赛波特)、醋酸仲丁酯含量、氮含量、电导率等指标。

19种烷基化油检测指标结果基本一致的如下:铅质量浓度小于0.002 5 gL;溶剂洗胶质质量浓度小于0.005 gL;诱导期大于540 min;博士试验为通过;铜片腐蚀为1a级;水溶性酸或碱、机械杂质及水分均为无;芳烃体积分数为零;苯体积分数、氧质量分数、甲醇质量分数均未检出;锰质量浓度小于0.001 0 gL;铁质量浓度小于0.002 0 gL;硅质量分数 小于1 μgg;氯质量分数小于0.5 μgg;色度(赛波特)为+30号;醋酸仲丁酯质量分数小于0.05%;氮质量浓度小于0.000 2 gL。说明19家企业无论采用何种生产工艺,生产的烷基化油都具有零芳烃、低氧含量的特点。

19种烷基化油检测指标结果数值有差异的如下:10%馏出温度为59.5~77.4 ℃,50%馏出温度为105.3~108.0 ℃,90%馏出温度为115.8~130.9 ℃,终馏点为172.9~195.8 ℃;未洗胶质质量浓度为0.005~0.035 gL(样品6~样品9均小于0.005 gL),密度(20 ℃)为690.8~697.7 kgm3。这些指标在合理范围内变化对烷基化油的调合性能影响不大。影响调合性能的重要指标检测结果汇总见表1,根据表1数据分析这些指标对调合汽油质量和性能的影响。

表1 19种烷基化油重要性质指标检测结果

1.2.1 辛烷值和TMP含量高辛烷值汽油的抗爆性较好,不同汽油发动机必须使用抗爆性与其相匹配的汽油,才能避免产生爆震现象。另外研究表明,提高汽油辛烷值,可不同程度地减少汽车尾气中CO、NOx和碳氢化合物(HC)排放,并降低油耗[6]。从表1可看出,19种样品的RON在95~97之间,马达法辛烷值(MON)在92.1~92.8之间,RON不小于96的企业占53%,整体辛烷值较高。作为汽油调合组分,汽油生产企业希望烷基化油的辛烷值愈高愈好,但一些烷基化油生产企业出于经济性考虑,控制辛烷值达到约定要求即可。

对同一种汽油,其RON比MON高约0~15个单位,两者的差值被称为敏感性或敏感度。表1中各企业的烷基化油敏感度在2.8~4.2之间,敏感度较低,这是由于烷基化油的组成相对固定,所以RON和MON的差值会比汽油小。另外,敏感度低对于汽油的辛烷值是非常有利的,因为它反映了汽油的抗爆性能随发动机工况改变而改变的程度[7]。因此,表1的RON和MON数据印证了烷基化油高辛烷值、低敏感度的性质特点。

从组成来说,烷基化油的烃组成较单一,主要含有异构烷烃,其余为少量的正构烷烃,辛烷值主要由沸点为100 ℃左右的C8异构烷烃提供[8]。表1显示的19种烷基化油的组成也说明了这点,TMP(包括2,2,4-三甲基戊烷、2,3,4-三甲基戊烷和2,3,3-三甲基戊烷3种主要成分)的质量分数约为60%,而异辛烷(2,2,4-三甲基戊烷)在TMP中占比最大。由表1可看出,不同样品间,TMP含量越高,其辛烷值越大。

1.2.2 初馏点出于对安全性能的考虑,馏程中应重点关注初馏点。初馏点、10%馏出温度表示汽油中含轻质组分的多少,表1显示的19种样品初馏点普遍偏低,最高33.1 ℃,最低22.4 ℃,其中9种样品的初馏点在22.4~29.7 ℃之间,均低于30 ℃的外采要求,样品对应的生产企业比例占生产企业总数的47%。初馏点不合格的原因可能是:①产品分馏系统脱正丁烷塔控制不好,塔釜烷基化油中正丁烷、异丁烷含量超标,从而导致初馏点过低;②企业为提高烷基化油产量,有意将过量正丁烷压入烷基化油中,从而提高经济效益。

1.2.3 蒸气压蒸气压是衡量汽油挥发性的一个关键指标,与汽油的蒸发排放和发动机的启动性能有密切关系[4]。烷基化油的蒸气压应当考虑到成品汽油的蒸气压状况,按照国家标准《车用汽油》(GB 17930—2016)的要求,符合国Ⅵ(A)标准的车用汽油烯烃和芳烃的质量分数不能超过53%,也就是说烷烃组分在成品汽油组成中占比为47%,所以轻质烷烃组分(特别是正丁烷、异丁烷含量)对于成品汽油的蒸气压影响较大。对于TMP质量分数在60%左右的烷基化油来说,应关注其蒸气压情况。19种样品蒸气压平均值为56.76 kPa,最大值为69.75 kPa,最小值为46.00 kPa,蒸气压数据整体跨度较大,不同企业的产品蒸气压差异较大,但基本都维持在较低的蒸气压水平。

1.2.4 硫含量汽油中的硫几乎决定了机动车的排放水平,降低汽油中的硫含量对减少排放的作用十分明显[4],作为汽油调合组分的烷基化油,硫含量应控制在较低的水平。19种样品的硫质量分数平均值为1.87 μgg,最大值为5.03 μgg,最小值为0.31 μgg,其中84%的样品硫质量分数为2.54 μgg以下,整体硫含量处在一个较低的水平,低于国Ⅵ汽油质量标准中规定其硫质量分数不大于10 μgg的要求。

1.2.5 芳烃、烯烃含量化学组成与汽油的抗爆性是紧密相关的,芳烃、烯烃是汽油辛烷值的主要贡献者[3],但其都能导致汽车CO、NOx及HC排放增加[4],所以需适度控制汽油中的烯烃、芳烃含量。而理论上烷基化油芳烃、烯烃的含量应该为零。19种样品中芳烃体积分数均为零,而烯烃体积分数最高为2.5%,3种样品的烯烃体积分数超过1%,其余样品的烯烃体积分数均小于1%。19种样品均或多或少含有烯烃,原因可能是:①烷基化反应过程中裂解副反应产生的烯烃不能及时发生氢转移反应,导致烷基化油中烯烃含量偏高;②烷基化反应过程中硫酸浓度控制过低,烯烃发生叠合反应趋势增大,烷基化反应趋势减弱,导致烷基化油中出现烯烃残留。因此需要对烷基化油中烯烃含量进行考察,及时发现烷基化反应状况。19种样品的芳烃、烯烃含量数据进一步印证了烷基化油低烯烃含量、零芳烃的优点。

1.2.6 电导率指标差异性电导率虽然未列入汽油的产品标准中,但其作为汽油运输过程中的安全性指标,各生产企业在汽油出厂时,实际对电导率是进行控制的。汽油本身的电导率影响其运输过程中的静电荷积累。电导率低的汽油,在相同的条件下,运输过程中静电荷积累快,消失慢;电导率高的汽油,运输过程中静电荷消失速度快而不易积累。电导率过高会增加汽油的极性进而会影响其吸水性,增加其乳化风险。因此烷基化油的电导率也应引起重视,表1显示19种样品的电导率差异较大,样品13的电导率过高,高达1 892 pSm。电导率过高说明油品中存在导电性较好的杂质,因此汽油和烷基化油生产企业均应重视烷基化油的电导率。

值得一提的是,中国石化下属某炼油厂在2018年曾发生一次汽油电导率异常现象,该炼油厂查找原因时,发现是由于调合该批汽油的外采烷基化油的电导率大于2 000 pSm导致的。针对该炼油厂烷基化油电导率超高现象,中国石化石油化工科学研究院进行了基础性的探索研究,采用高场核磁共振、元素组成、离子色谱等分析手段,认为电导率异常高的主要原因是该批烷基化油中硫酸根、氯离子较常规低电导率烷基化油偏高,这些因素可能会影响烷基化油的电导率行为。

1.2.7 中国石化自主技术生产的烷基化油性质特点分析19家生产企业分别采用了3种硫酸法烷基化工艺,其中样品1的生产采用中国石化SINOALKY硫酸法烷基化工艺,该项技术是中国石化2009年立项“液体酸烷基化新工艺研究”,2018年5月22日工业示范装置中交,6月18日投料试车成功。该技术具有低温、低酸耗、产物分布好等特点,是中国石化具有自主知识产权的烷基化技术[9-10]。由表1数据分析表明,SINOALKY硫酸法烷基化工艺生产的烷基化油与18家传统硫酸法工艺生产的烷基化油质量相当,具有TMP含量高、辛烷值高、蒸气压低、硫含量低、零芳烃、低烯烃、低氧含量、低电导率的特点。

2 烷基化油企业标准分析

国内烷基化油尚没有国家标准、行业标准和团体标准,在烷基化油性质特点分析的基础上,选择典型工艺生产的烷基化油进行国Ⅵ车用汽油调合,验证调合汽油质量,制定烷基化油企业标准,对当前及今后国Ⅵ车用汽油质量升级可提供技术支持。

2.1 典型工艺烷基化油性质指标

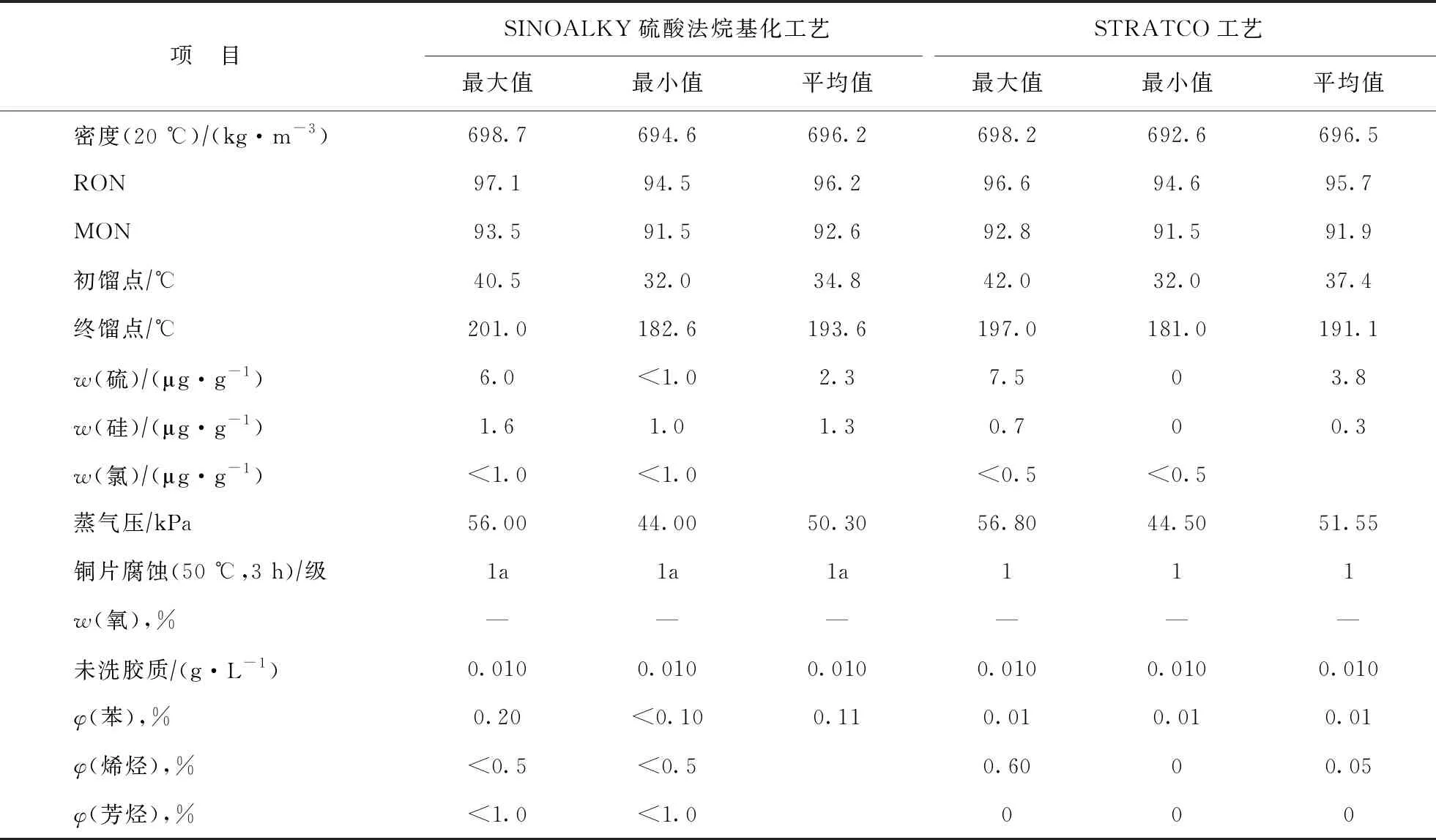

中国石化对供货的30余家地方企业和系统内的烷基化油装置进行调研,了解其生产工艺、产能、不同批次的出厂质量,同时对外采直供下属各企业的不同批次的验收质量也进行调研,收集、汇总270余批次数据。2018年下半年中国石化自主开发的SINOALKY硫酸法工艺生产的烷基化油和外采的硫酸法(STRATCO)工艺生产的典型烷基化油关键指标见表2。

由表2可看出:SINOALKY硫酸法工艺生产的烷基化油与STRATCO工艺生产的典型烷基化油相比较,RON平均值高0.5个单位;MON平均值高0.7个单位;硫质量分数平均值低1.5 μgg;硅质量分数偏高,平均值高1.0 μgg;蒸气压平均值低1.25 kPa;苯体积分数平均值高0.10百分点;芳烃、烯烃体积分数因分析方法不同,中国石化生产企业报告结果为小于检出限数值,无法统计平均值,因此未对二者进行比较。

表2 2018年下半年中国石化生产和外采的典型烷基化油关键指标数据

2.2 烷基化油调合国Ⅵ车用汽油及性能验证

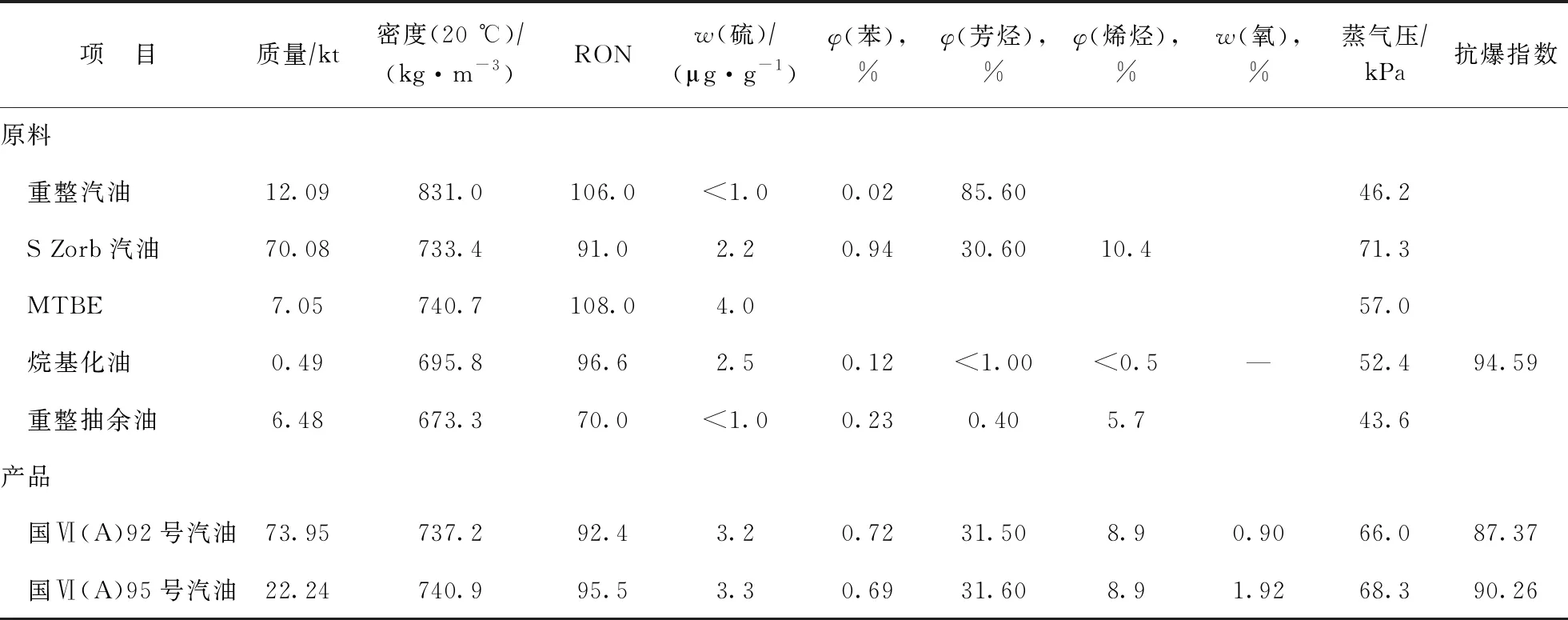

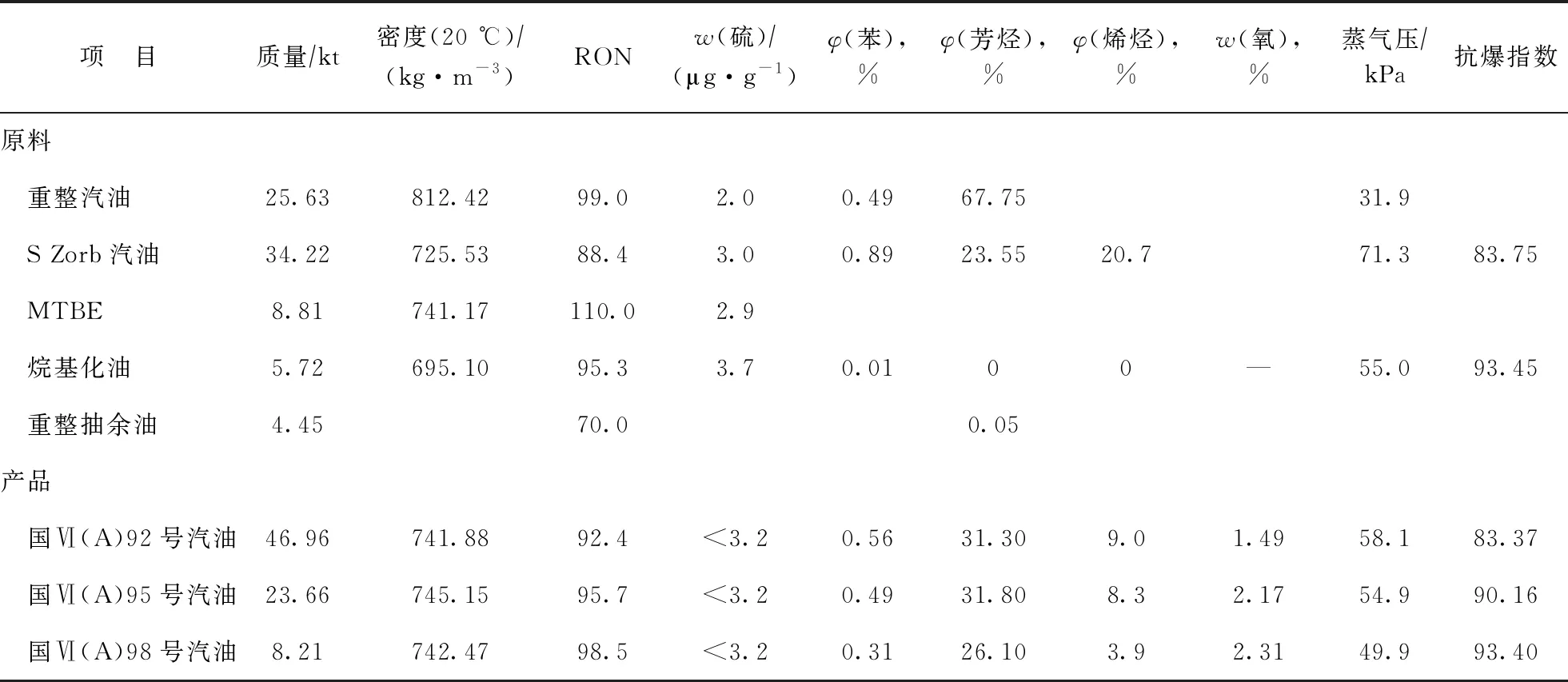

以中国石化下属两个生产企业(企业1和企业2)为例,考察其利用烷基化油满足国Ⅵ车用汽油调合组分质量要求的情况。企业1采用SINOALKY硫酸法工艺生产烷基化油,并用于国Ⅵ(A)汽油生产。企业2没有烷基化装置,依靠外采烷基化油调合生产国Ⅵ(A)车用汽油。表3和表4分别为企业1和企业2的汽油调合组分性质及调合情况。

由表3和表4可看出:企业1和企业2的汽油调合组分有S Zrob汽油、重整汽油、MTBE、烷基化油、重整抽余油;其中重整汽油的芳烃体积分数较高(企业1为85.65%,企业2为67.75%),具有较高的RON(企业1为106,企业2为99),理论上重整汽油的烯烃、硫、氮含量很低;S Zorb汽油的RON偏低,烯烃体积分数高(企业2高达20.7%),蒸气压高(两企业均为71.3 kPa);MTBE的RON较高(企业1为108.0,企业2为110.0);重整抽余油辛烷值较低,一般烯烃和芳烃含量也很低。

企业1汽油池以S Zorb汽油为主,占72.8%,其次是重整汽油,占12.5%,调入MTBE以提高RON,调入烷基化油后在维持RON合格的前提下,降低汽油池的芳烃、烯烃含量及蒸气压。因企业1主要生产国Ⅵ(A)92号、95号汽油,RON要求相对不高,因此从经济性考虑,调入的烷基化油量不大,而是调入重整抽余油,进一步降低芳烃和烯烃含量。企业2汽油池以S Zorb汽油和重整汽油为主,分别占43.4%和32.5%,与企业1不同的是,企业2还生产对RON要求高的国Ⅵ(A)98号汽油,因此除了调入MTBE以提高RON外,烷基化油的调入比例与抽余油相差不多,主要贡献RON、芳烃和烯烃含量、蒸气压。

综上所述,两企业根据各自汽油池主流组分的不同,结合装置生产和目标产品情况,优化调合方案,使用质量如表2所示的烷基化油,生产出满足标准要求的国Ⅵ(A)汽油。

表3 企业1国Ⅵ(A)汽油调合组分性质及调合情况

注:选取企业1的2018年12月生产数据。

表4 企业2国Ⅵ(A)汽油调合组分性质及调合情况

注:选取企业2的2018年8月生产数据。

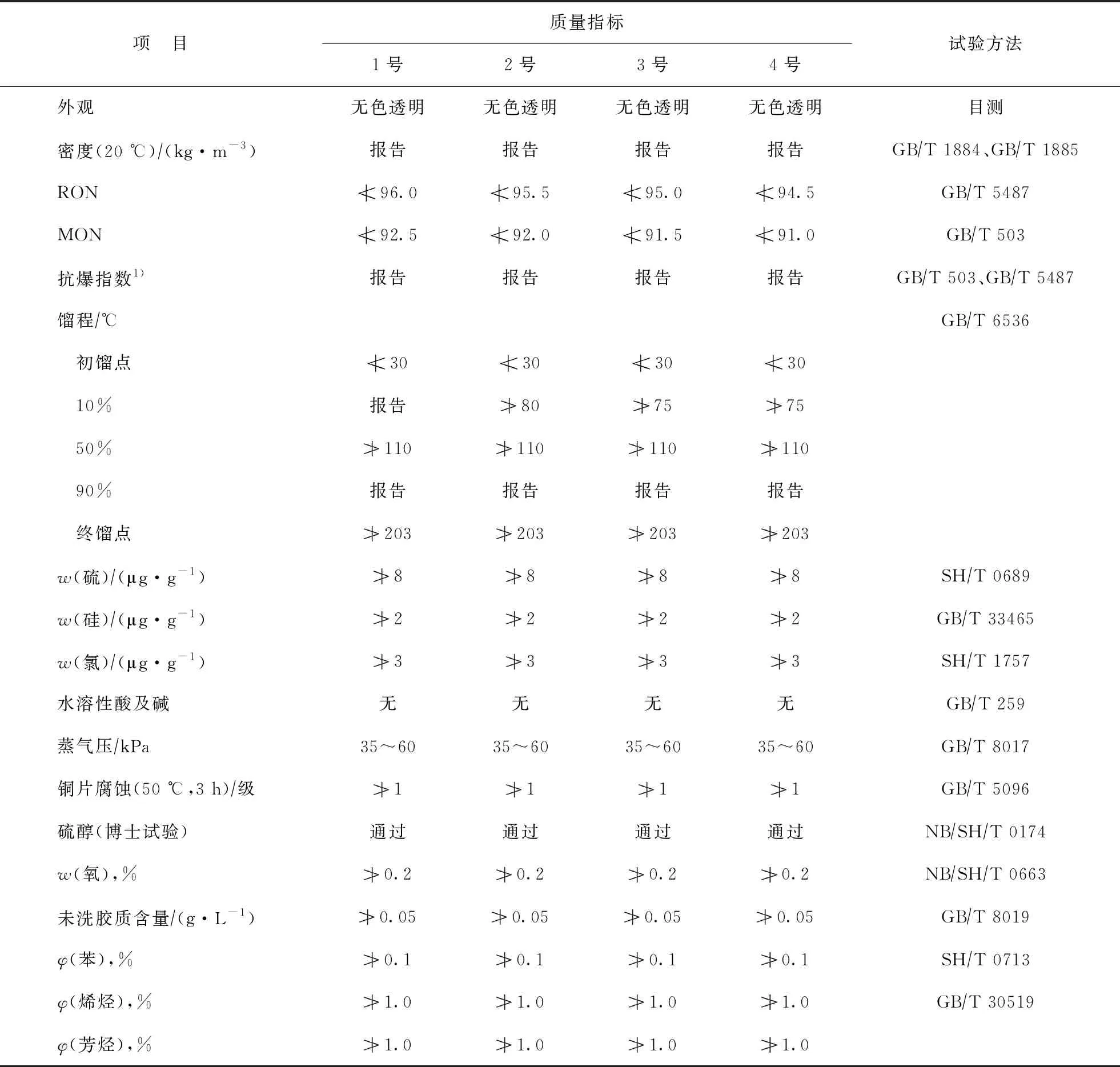

2.3 烷基化油企业标准制定及应用意义

2.3.1 烷基化油企业标准制定参考国家标准《车用汽油》(GB 17930—2016)中的技术指标要求,研究制定了烷基化油企业标准,即中国石化一级企业标准《异辛烷组分》(QSH PRD 0753—2019),主要组分的质量指标要求和试验方法见表5。由表5可看出,该企业标准根据RON将烷基化油划分为4个牌号,主要指标要求1号RON不小于96.0,4号不小于94.5。与国Ⅴ、国Ⅵ车用汽油标准相比,增加了硅质量分数不大于2 μgg、氯质量分数不大于3 μgg的要求。

表5 异辛烷组分的主要质量指标和试验方法

1)抗爆指数是RON和MON的平均值。

2.3.2 烷基化油企业标准特点及应用意义①在国家标准《车用汽油》(GB 17930—2016)要求的指标基础上,增加了硅含量和氯含量的限值要求和检测方法标准,具有一定的先进性和前瞻性。《世界燃油规范》中要求Ⅴ类汽油中铜、钠、锌、氯、硅等危害性元素质量分数不大于1 μgg或检测不出,而国Ⅴ和国Ⅵ车用汽油标准则没有限制。增加烷基化油中的硅含量与氯含量限值,可防患于未然,预防将危害性元素带入汽油,影响汽车发动机损坏或故障,对从源头上规避质量风险意义重大。②根据烷基化油的质量情况,将烷基化油按照RON相差0.5个单位划分牌号。一方面,以标准细分引领生产、市场和应用,烷基化油生产企业可按照“一品一案”组织生产,按质定价,实现效益最大化;另一方面,汽油生产企业可按需采购,合理调配,节约成本,挖潜增效,最终供需双方实现双赢。

3 结 论

(1)对19种烷基化油进行性质特点分析,印证了烷基化油中的TMP含量高、辛烷值高的优点;烷基化油具有高辛烷值、低敏感度、零芳烃、低烯烃、低硫、低蒸气压、低氧含量的优点,是生产国Ⅵ车用汽油的理想调合组分。

(2)对19种烷基化油进行物化性质检测,结果表明:初馏点、蒸气压、硫含量、烯烃含量等指标检测结果差异性较大,烯烃含量间接反映了烷基化工艺控制和反应状况,生产企业应当严格把控烯烃含量;电导率结果差别较大,存在个别企业电导率超高现象,烷基化油生产和应用企业应监控电导率指标,消除潜在风险,保证烷基化油质量稳定,不影响调合后的汽油品质。