电子束熔丝增材制造TC11钛合金显微组织及力学性能研究

王宁宁 韩 冬 吴 军 高世凯

(西安航天动力机械有限公司,西安710025)

1 引言

TC11 钛合金,名义成分为TI-6.5Al-3.5Mo-1.5Zr-0.3Si,是一种综合性能优异的马氏体型α+β两相热强钛合金,室温强度1030MPa,长时使用温度可达550℃,具有良好的抗蠕变性能、热稳定性和耐腐蚀性能,主要用作发动机叶片、压力机盘、离心叶轮等关键结构件的材料[1,2]。然而,传统的钛合金加工方式——“锻造+机械加工”,已无法满足现代武器装备大型复杂结构件整体制造的要求。

采用电子束增材制造技术在已有的锻件毛坯上局部成形,尤其适合于钛合金等难加工高性能合金大型复杂结构件的短周期、低成本制造[3]。国内外对于钛合金电子束增材制造的研究很多,主要集中在电子束增材制造钛合金组织和力学性能、缺陷形成机理及增材制造工艺研究,对电子束熔丝增材制造钛合金与基板结合处性能及成形后热处理的研究较少。探讨热处理后电子束熔丝增材制造TC11 钛合金显微组织和力学性能,对电子束快速成形钛合金后续处理及生产具有重要意义,为钛合金在航天领域的应用提供理论基础和工艺经验,以满足未来新一代固体火箭发动机对减重、高效、低成本的要求。

2 试验原理及方法

2.1 电子束熔丝增材制造原理

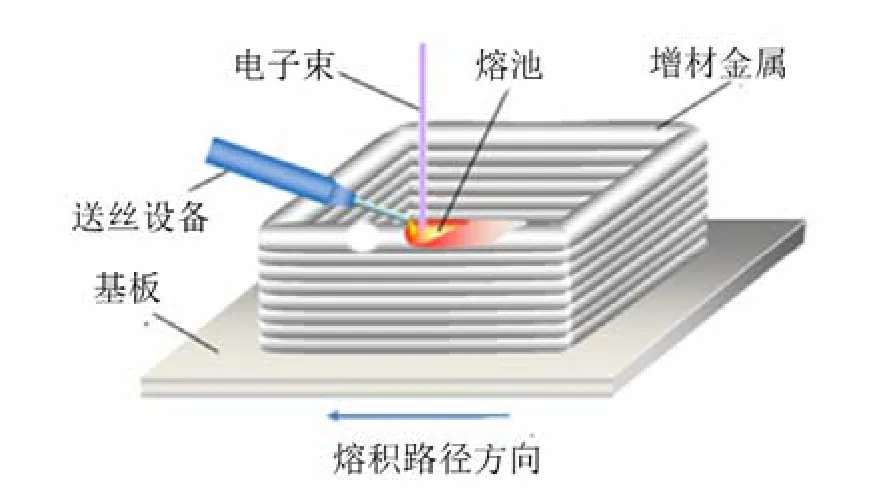

电子束熔丝增材制造技术是最近几十年发展起来的三维一体化制造技术,具有功率大、材料利用率高、真空环境无污染等优点,能实现大型复杂零件的“近净”成形,特别适合在太空环境下工作的钛合金大/中型复杂部件的制造,成形原理如图1所示。热源电子束固定不动,送丝设备向熔池传输丝材的同时,工作台按照CAD 模型各层截面的加工路径移动,丝材在热源作用下在基体上熔化并与上一层形成冶金结合,金属逐层熔化逐层堆积最终成型三维实体。

图1 电子束熔丝增材制造原理图

2.2 电子束熔丝增材制造试样件成形

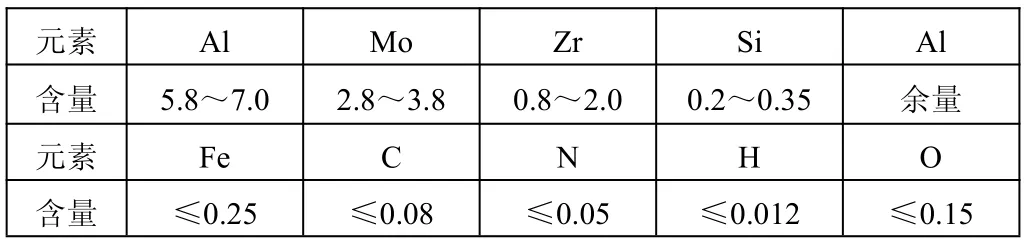

本试验成形过程在电子束增材制造设备上进行,该设备主要包括高压电源、电子枪系统、真空系统、观察系统、三维工作台、送丝系统以及综合控制系统。试验使用的丝材为某公司提供的Φ1.6mm TC11钛合金丝材,化学成分见表1。试验前使用无尘布蘸无水乙醇清理丝材,清理后的丝材在烘箱内烘干。试验使用的基材为退火态TC11 钛合金锻件基板,尺寸为 100mm×60mm×40mm 。试验前在铣床上将100mm×60mm 的增材金属堆积面的粗糙度加工到3.2μm 以上,并用酒精擦洗干净。

表1 TC11丝材化学成分 ω%

表2 电子束熔丝增材制造工艺参数

试验时先进行单道单层熔积试验,探索各工艺参数对成形质量的影响并优化工艺参数。电子束增材制造实体的成形使用单道单层试验优化工艺参数进行,增材实体试验使用的工艺参数如表2所示。

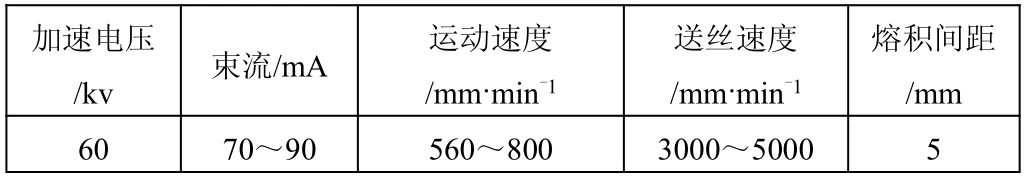

试验时,定义熔池移动方向为X方向,熔池宽度方向为Y方向,打印实体高度增加方向为Z方向。为防止每一层的第一道成形时基体温度低和“弧线下滑”现象,堆叠轨迹采用蛇形轨迹,即采用多层多道双向堆积方式,第一层X正向移动,第二层X负向移动,第三层X正向移动,以此类推。电子束熔丝增材得到打印实体如图2所示,共15 层,每层8 道,尺寸70mm×45mm×70mm。

图2 电子束熔丝增材制造实体图

热处理试验在SGM2853H 型人工智能箱式电阻炉内进行,采用的热处理制度为950℃/2h/AC+530℃/8h/AC。分别在电子束熔丝增材制造试样的基材部位、熔覆金属部位、基材与熔覆金属结合部位三个位置取金相试样、拉伸试样和冲击试样,试样由电火花线切割加工。金相试样尺寸为12mm×15mm×15mm,采用DMI3000M 型金相图像分析仪观察材料的内部显微结构。金相试样的处理流程:清洁、镶样、研磨、抛光。使用丙酮清洗掉试样上残留的污垢和油渍;采用镶样机和金相专用镶嵌料对试样进行镶嵌;研磨时,先使用粗砂纸粗磨,然后依次使用200#、400#、600#、700#砂纸精磨去除较深的划痕;抛光,需要使用研磨膏和冷却液,将观察面抛光至镜面;腐蚀,腐蚀剂为Kroll 腐蚀剂(5%HF+15%HNO3+80%H2O),腐蚀时间是4~6s。拉伸试样和冲击试样分别在基材、打印件X方向、结合部位取样,每组试验重复3件试样。拉伸试验参照GB/T2652《焊缝及熔覆金属拉伸试验方法》在CMT5305 型电子万能试验机上测试电子束熔丝增材TC11 钛合金的拉伸性能。冲击试验按照GB /T 229—2007《金属材料夏比摆锤冲击试验方法》进行。

3 结果分析

3.1 显微组织分析

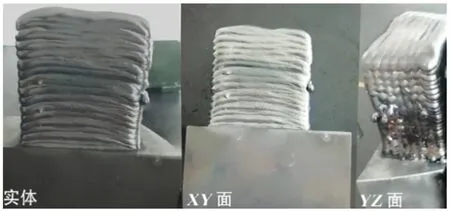

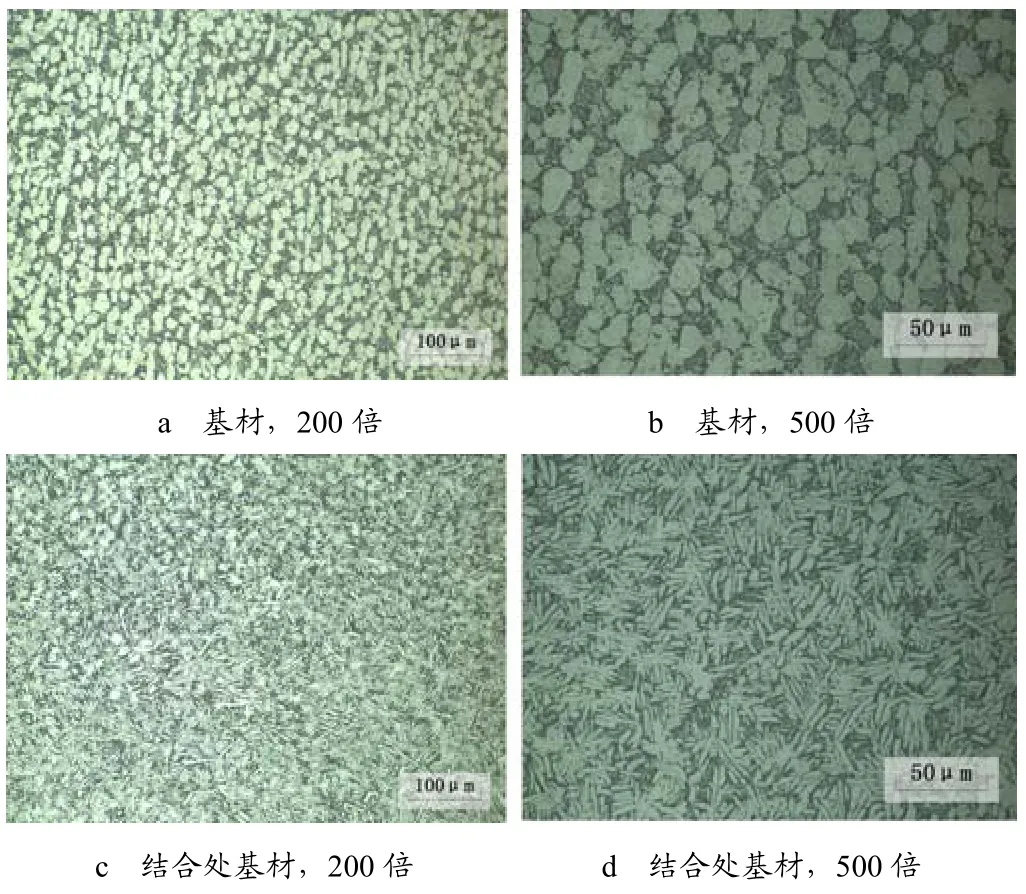

TC11 钛合金的β转变温度在1000℃左右,α+β两相区温度范围在810~980℃。图3和图4显示了电子束熔丝增材制造TC11 钛合金打印件实体的金相组织,亮白色的α相和灰黑色的β相清晰可见[4~8]。

由图3a、图3b 可以看到锻件基材组织为等轴组织,组织构成为基体β相+初生等轴α相+次生针状α′相,初生等轴α相含量约为80%。基板由于离热源距离较远在金属熔覆过程中熔融金属传导热量有限,温度几乎不发生变化,后续热处理950℃保温2h,低于β转变温度,经530℃保温8h 获得等轴组织。

图3 基材不同放大倍数下的显微组织

图4 电子束增材TC11 钛合金不同放大倍数下的显微组织

图3c、图3d 所示组织为结合处基材热影响区组织,明显观察到断续的α相晶界,初始α相在热循环作用下部分转变为β相,等轴α相发散的向β相基体生长,β相基体内析出针状α′并伴有少量α′相集束,形成由等轴组织向魏氏组织过渡的近似等轴组织。

图4a、图4b 为电子束熔丝增材制造结合处增材金属组织,可以清晰地观察到原始β相晶界,β相基体内次生α相沿β相特定晶面析出且呈粗片状平行排列,整个β晶粒内全部转变为粗大的α+β集束,结合部位组织是典型的魏氏组织。在结合部位和增材打印金属底部形成魏氏组织是由于结合与底层部位在增材打印过程中上层金属循环熔化传热,底部不断进行热循环并积累热量,温度不断上升,导致温度在一段时间内保持在β相区内,且底部热量无法快速散失,冷却速度慢,次生α′相不断生长粗化。

图4c、图4d 所示为电子束熔丝增材TC11 钛合金增材部位组织,如编织网篮的形状,是典型网篮组织,由基体β相+次生针状α′相构成。形成这种组织的主要原因是增材打印金属中上部热积累相对较少,温度较低,冷却速度较慢,α相在β相晶粒内大量形核且由于晶体结构与位相关系形核后生长方向不同,随着温度降低α相向不同方向形核长大形成重复交错的网篮组织。

3.2 力学性能分析

3.2.1 拉伸性能

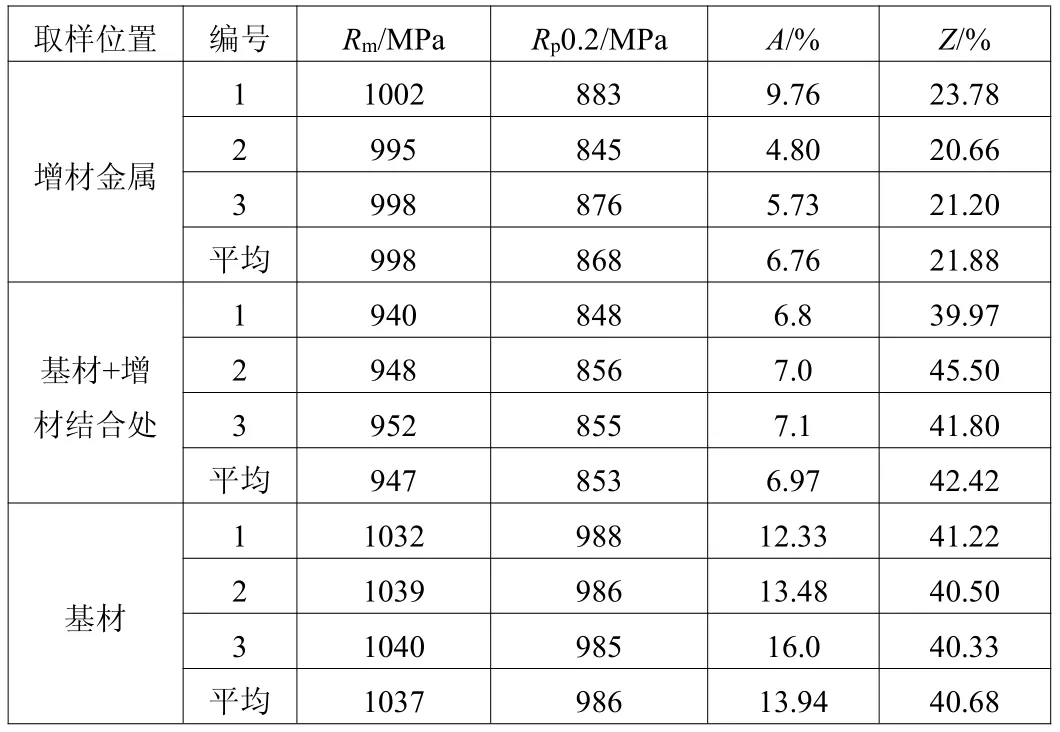

拉伸试样在基材、电子束熔丝增材熔覆金属X方向、结合部位取样,每组试验重复3 件试样,试验结果如表3所示。

表3 电子束熔丝增材制造TC11钛合金室温拉伸性能

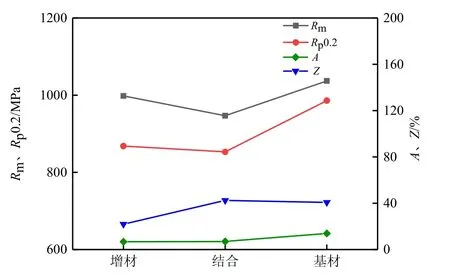

分析表3可知基材的拉伸性能最好,增材打印金属次之,结合部位拉伸性能较差。基板组织为等轴组织,具有良好的综合力学性能,抗拉强度达到1037MPa。增材金属与基板结合处的拉伸性能明显低于锻件基板和增材金属,强度比锻件低90MPa,比增材熔覆金属低51MPa。结合处由于热循环积累温度高于β转变温度,形成的魏氏组织晶粒粗大且有大量的α+β集束,拉伸性能差。增材熔覆金属的抗拉强度为993MPa 与锻件基板抗拉强度差距不大,这是由于增材熔覆金属的网篮组织内有大量α相晶界对位错运动有阻碍作用,极大地提高了金属抗拉强度,且晶粒越细,强度越高。屈服强度与抗拉强度一致,屈服强度一定程度上取决于α相的尺寸,α相晶粒越小,屈服强度越大[9]。

由图5可知,增材打印金属的伸长率和断面收缩率明显低于基材与结合部,电子束增材打印金属的网篮组织内大量重复交错α+β相的晶界阻碍位错运动,降低材料塑性。结合部位的断面收缩率与基材相当,伸长率较低,塑性较差。

图5 电子束熔丝增材制造TC11 钛合金不同部位拉伸性能

3.2.2 冲击性能

表4 电子束熔丝增材制造TC11钛合金冲击性能

冲击试验结果如表4所示,结合处冲击韧性明显低于增材金属和基材,出现这种结果的原因是结合处粗大的α相集束组织性能差,冲击韧性明显减小。

4 结束语

a.电子束熔丝增材制造实体成形过程中熔覆金属不断熔化再凝固,经历了多重热作用,其组织与铸造组织和锻造组织皆不相同。从锻件基材到增材熔覆金属的组织变化依次为:等轴组织—魏氏组织—网篮组织。基材显微组织由初生等轴α相、少量针状α′相以及基体β相组成;基材与增材金属结合部位显微组织由粗大片状α相集束和β相组成;增材金属中上部由重复交错的α相网篮组织和β相组成。

b.电子束熔丝增材制造TC11 钛合金不同部位拉伸性能排序:锻件基材>电子束增材金属>基板与增材金属结合处。电子束增材金属的力学性能表现为高强低塑高韧,锻件+增材结合处魏氏组织严重影响材料的力学性能,后续可进行热处理优化工艺研究。