某型车载速射迫击炮自动机典型故障仿真

胡 涛,王瑞林,张军挪,卢海鹏,宋 明

(1.陆军工程大学石家庄校区,石家庄 050003;2.解放军63850 部队,吉林 白城 137000)

0 引言

某型车载速射迫击炮列装定型时间较短,在实弹射击中发现随着射弹数量的增加,迫击炮的自动机会出现射速降低甚至无法继续射击的现象,由于该自动机结构复杂,零件较多,直接试验测量难度较大,为此,采用仿真软件进行分析是一种很好的方法。本文采用三维建模软件SOLIDWORKS 和应用广泛的动力学仿真软件ADAMS,以及有限元仿真软件ANSYS 建立了该炮的刚柔耦合虚拟样机模型,利用该模型仿真得到了速射迫击炮连发射击时炮闩和输弹板的动力学特性,在此基础上,重点分析了炮闩受热膨胀后自动机产生的故障,为后续研究和优化奠定了基础。

1 虚拟样机的建立

1.1 自动机工作原理

该自动机采用前冲击发原理、炮闩后坐、局部浮动、近似定点定速击发式自动机,刚性炮箱与炮身固定,炮闩在其中来回往复作复进和后坐运动,不断推动弹丸进入身管,弹丸事先已经装填在弹夹里,每一个弹夹可装填4 发弹丸,弹夹由人工手动装填进入炮箱,自动机连接了该炮的上架和炮身,用于实现开关闩、发射击发等动作,射击时可以实现自动供弹、连发射击。图1 是复进运动,图2 是后坐运动。

图1 复进运动

图2 后坐运动

在图1 和图2 中:0 为炮闩及后坐部分,是基础构件;1,2,3,4 分别代表凸轮杠杆、传动杠杆、导板滑块、拨弹板。

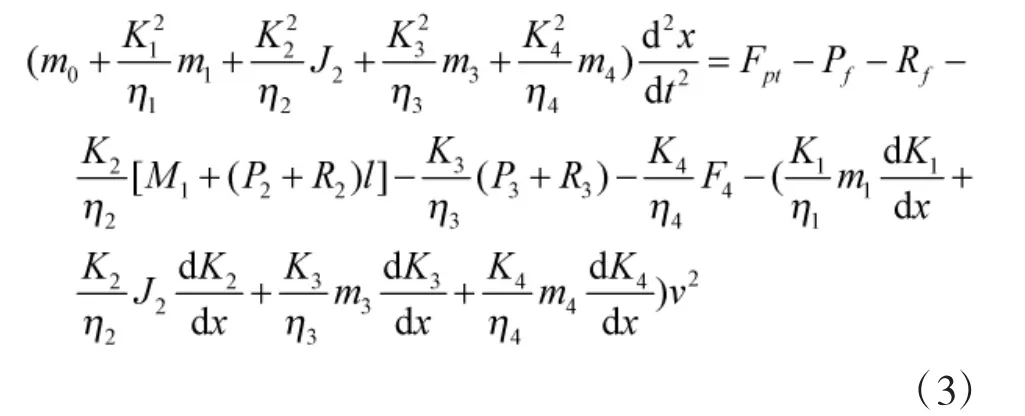

自动机系统是一个在非理想约束条件下基础构件带动多个工作构件作连续运动的多刚体系统,由达朗贝尔原理和虚位移原理相结合可得出自动机动力学方程:

又有

将式(1)代入式(2)中,经整理后得自动机运动微分方程:

同理又可以得到自动机复进时的运动微分方程:

1.2 虚拟样机模型的建立

在ADAMS 中,该软件利用材料属性和零件的结构尺寸可以自动计算出零件的各物理属性,例如质量和质心位置以及转动惯量。由于约束和力施加在质心上,因此,零件的形状对其影响不大,但是本文所研究的模型除了约束和力外,还有大量的接触副,对于接触副来说,外形会直接影响接触力的大小和方向,因此,该模型外形要求较高。由于ADAMS 软件建模外形标准较低,而该软件可以直接导入其他软件建立的三维模型,因此,本文在SOLIDWORKS 软件中建立精确的三维模型,保存为Parasolid 格式,然后导入装配体到ADAMS 中。Parasolid 是非常稳定的数据交换标准,并且这两个软件采用相同的建模内核,所以能很好地进行模型交换。模型导入ADAMS 后,在ADAMS 中定义物理属性并施加约束,采用Impact 非线性等效弹簧接触法施加接触[1],根据经典内弹道方程,利用Matlab编程对内弹道方程进行求解得到膛压曲线[2],提取该曲线上的一些关键点导入到ADAMS 中拟合得到一条膛压曲线,通过施加传感器来控制弹丸的击发[3]。由于弹壳直径比弹丸和炮栓稍小,因此,炮闩穿过弹壳时必定挤压弹壳使之变形,所以弹壳必须柔性化,ADAMS 虽然可以直接将部件柔性化,但仅限于在ADAMS 中建立结构较为简单的部件,因此,本文采用在ANSYS 中生成弹壳的模态中性文件.MNF 导入ADAMS 中的方法建立柔性弹壳[4],在ANSYS 中采用8 节点185 单元对弹壳进行网格划分,并在弹壳与弹夹连接处建立界面节点,得到用于描述结构的模态集,通过软件接口生成所需要的中性文件.MNF[5],如图3 所示,在ADAMS 中设置合适的模态初始条件和阻尼,并施加相应的约束,完成刚柔耦合模型的建立[6]。

图3 弹壳柔性体

ADAMS 自动建立多柔体系统动力学方程[7],柔性体的运动方程从下列拉格朗日方程导出:

本文的虚拟样机有以下构成:4 个柔性体,51个刚体(不包括地面),31 个接触副,12 个移动副,39 个固定副,13 个旋转副,12 个弹簧,模型一共有75 个自由度,模型如图4 所示。

图4 虚拟样机模型

2 动力学仿真与验证

建立好的样机模型必须进行仿真并与实验数据进行对比验证才能证明所建样机的准确性,下一步的工作才有意义。依据该炮的实际参数调整后座复进部分的质量,设置复进簧、输弹簧、游标弹簧、液压缓冲簧、扳机簧等弹簧参数,各接触参数按照Impact 等效弹簧接触法[9]进行设置。将模型高低角和方向角都设为0°,温度为常温,标准装药条件下,对模型进行仿真,图5 是炮闩的位移曲线,下页图6是炮闩的速度曲线,图7 是输弹板的速度曲线。

图5 炮闩速度曲线

仿真得到的关键数据和试验数据进行对比,结果如表1 所示,该表中L1 表示炮闩后坐复进的行程,V1 表示炮闩的最大复进速度,V2 表示炮闩的最大后坐速度,V3 表示输弹板的最大输弹速度,t 表示4 连发射击时的射击时间。从该表可以看出,各关键数据的绝对误差都没有超过10%,能够证明该虚拟样机是可信的,能够反映该迫击炮的动态力学特性。

图6 炮闩位移曲线

图7 输弹板速度曲线

3 典型故障仿真

3.1 炮闩热应变分析

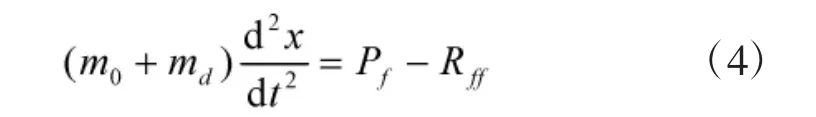

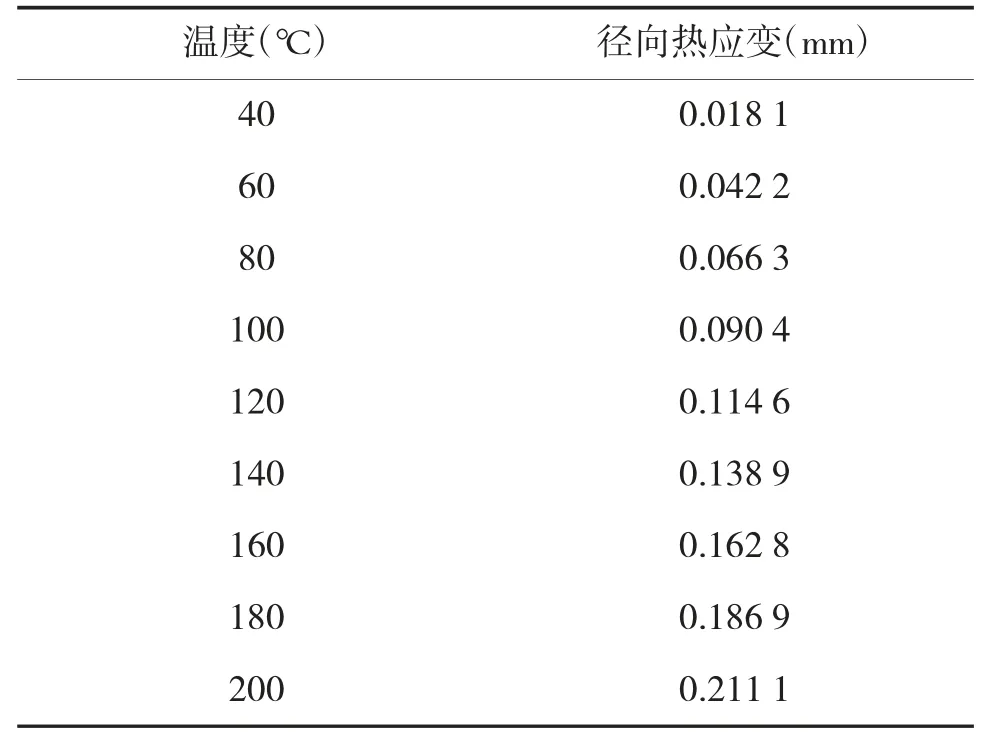

随着弹丸的不断射击,火药气体作用在炮闩上使之受热温度不断升高,炮闩受热不断膨胀,穿过弹壳所受压力不断增加,进而摩擦力也不断增加,因此,最大复进速度会不断降低,影响射击速度,达到一定温度后甚至不能击发,为了充分认清该故障原因,采用ABAQUS 仿真软件分析炮闩在不同温度下的热应变,然后联合ADAMS 分析不同热应变下自动机中各部件的动力学特性。表2 为该炮闩的相关材料参数,限于篇幅,仅列出一个温度下炮闩的热应变云图作为代表,图8 为100 ℃时炮闩的径向热应变云图,表3 为各温度下炮闩的径向热应变。

表1 虚拟样机仿真结果与试验结果对比

表2 炮闩材料参数

图8 100 ℃时炮闩的径向热应变

表3 不同温度下炮闩的径向热应变

3.2 自动机故障分析

利用ABAQUS 软件仿真得到的热应变相应地改变炮闩的直径,在ADAMS 中进行仿真,为节省仿真时间,仅仿真一发炮弹击发的过程。图9 和图10分别为不同温度下炮闩的速度和位移曲线对比,图11 为不同温度下炮闩穿过弹壳时所受到的摩擦力对比。

图9 不同温度下炮闩速度对比

由图11 可以看出,随着温度的升高,炮闩受热膨胀,所受摩擦力变大,进而影响炮闩的复进和后坐速度,由图9 和图10 可以看出,当温度低于160 ℃时,炮闩速度变化较小,自动机基本可以正常击发,当温度高于160 ℃后,炮闩速度降低很快,温度达到200 ℃时,炮闩已经无法正常击发,可以认为此时自动机已经出现过热故障,需要冷却降温。

图10 不同温度下炮闩位移对比

图11 不同温度下炮闩所受摩擦力对比

4 结论

本文首先建立了某车载速射迫击炮自动机的刚柔耦合虚拟样机,然后利用该虚拟样机仿真了火炮的连发射击,得到了一系列关键零件的仿真数据,将该数据与试验结果进行对比,从而证明该样机能够模拟实际火炮。利用该样机,进一步分析了炮闩受热膨胀后无法击发这一典型故障,结果表明,当温度低于160 ℃时,炮闩速度变化较小,自动机基本可以正常击发,当温度高于160 ℃后,炮闩速度降低很快,温度达到200 ℃时,炮闩已经无法正常击发,可以认为此时自动机已经出现过热故障,需要冷却降温,该研究对于自动机的结构优化具有重要的参考意义。